Изобретение относится к -неразрушаю- щему контролю качества изделий и может быть использовано при контроле круглого проката труб в металлургической, электротехнической, нефтегазовой и других отраслях промышленности.

Известно устройство для центрирования изделий цилиндрической формы, содержащее упорные ролики на ползунах,

радиально перемещаемых во фланце и соединенных подвижно тягами с поворотной планшайбой..

Наиболее близким к предлагаемому является устройство для центрирования изделий цилиндрической формы к дефектоскопу, содержащее корпус, коромысла, вводимые в полость ротора механизма акустического контакта (МАКа), на концах которых закреплены радиально центрирующие ролики, опоры качания коромысел закрепленные на корпусе, и регулирующий механизм.

Наличие в известном устройстве большого количества шарнирных соединений (коромысел и их опор) без каких-либо регулировочных компенсирующих устройств не обеспечивает необходимой точности центрирования к как следствие - достоверности контроля.

Целью изобретения является повышение достоверности контроля за счет повышения точности центрирования и расширения возможности регулирования центрирующими роликами, .

Поставленная цель достигается тем, что в устройстве для центрирования изделий цилиндрической формы, содержащем корпус, коромысла с центрирующими роликами на концах, закрепленные на корпусе посредством опор качания, и механизм радиального перемещения коромысел, последний выполнен в виде установленных соосно корпусу кольцевой планшайбы и нажимного фланца, размещенных между ними пружинных амортизаторов, жестко закрепленных в корпусе направляющих втулок, по числу коромысел, оси которых параллельны оси корпуса, эксцентрированных втулок, закрепленных в планшайбе соосно направляющим втулкам, цилиндрических колонок по числу коромысел, одни концы которых установлены с возможностью перемещения в направляющих втулках, а вторые в эксцентриковых втулках, упорных роликов, установленных на свободных концах коромысел, шпилек, проходящих через пружинные амортизаторы, соединяющие посредством регулируемого соединения корпус с нажимным фланцем и толкателей по числу коро- . мысел, установленных с возможностью регулирования осевого положения в цилиндрических колонках и безотрывно контактирующих с упорными роликами коромысел.

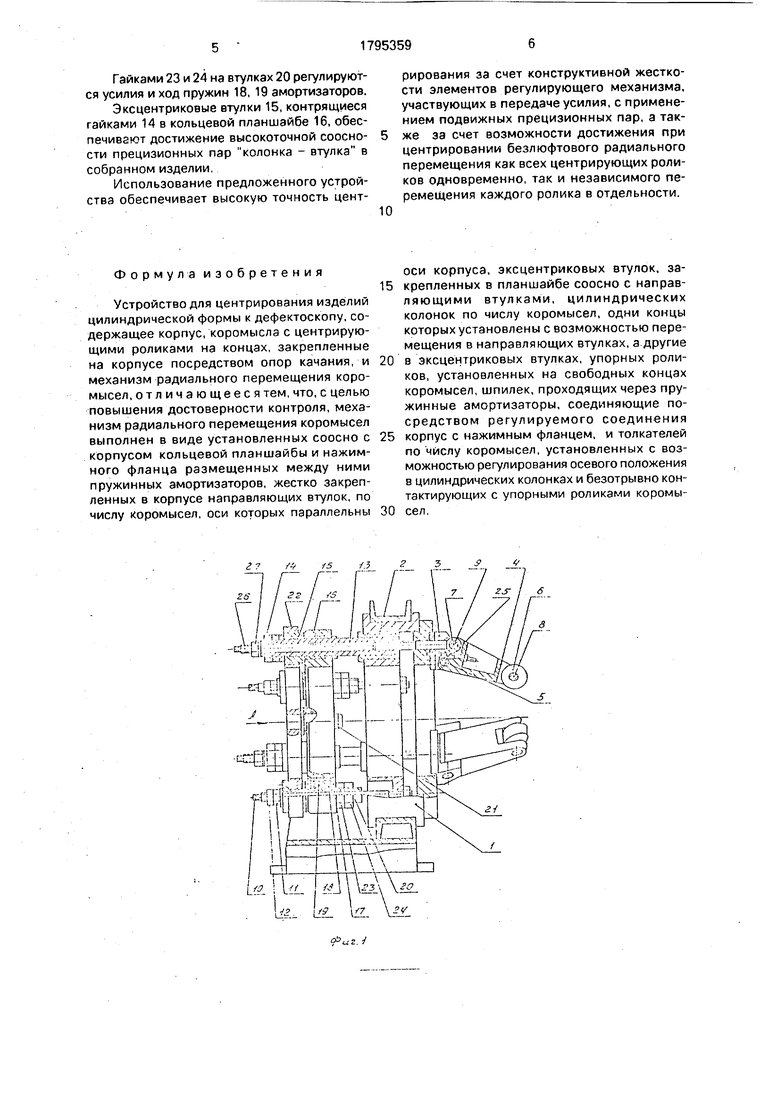

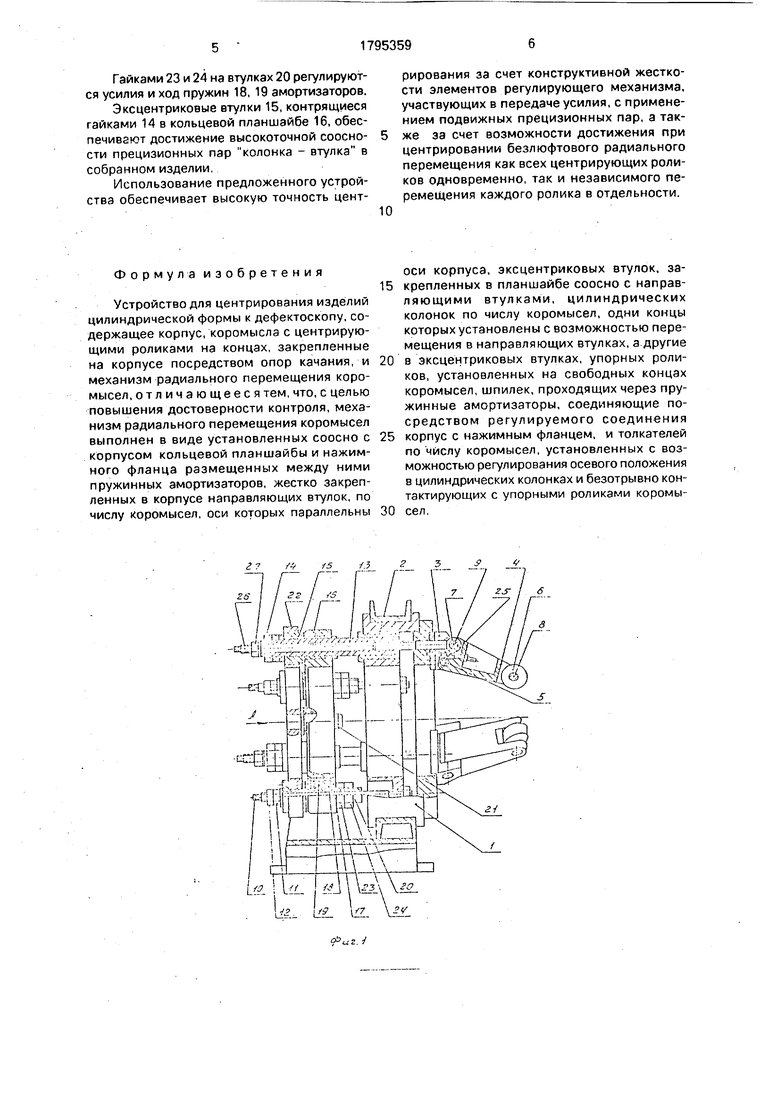

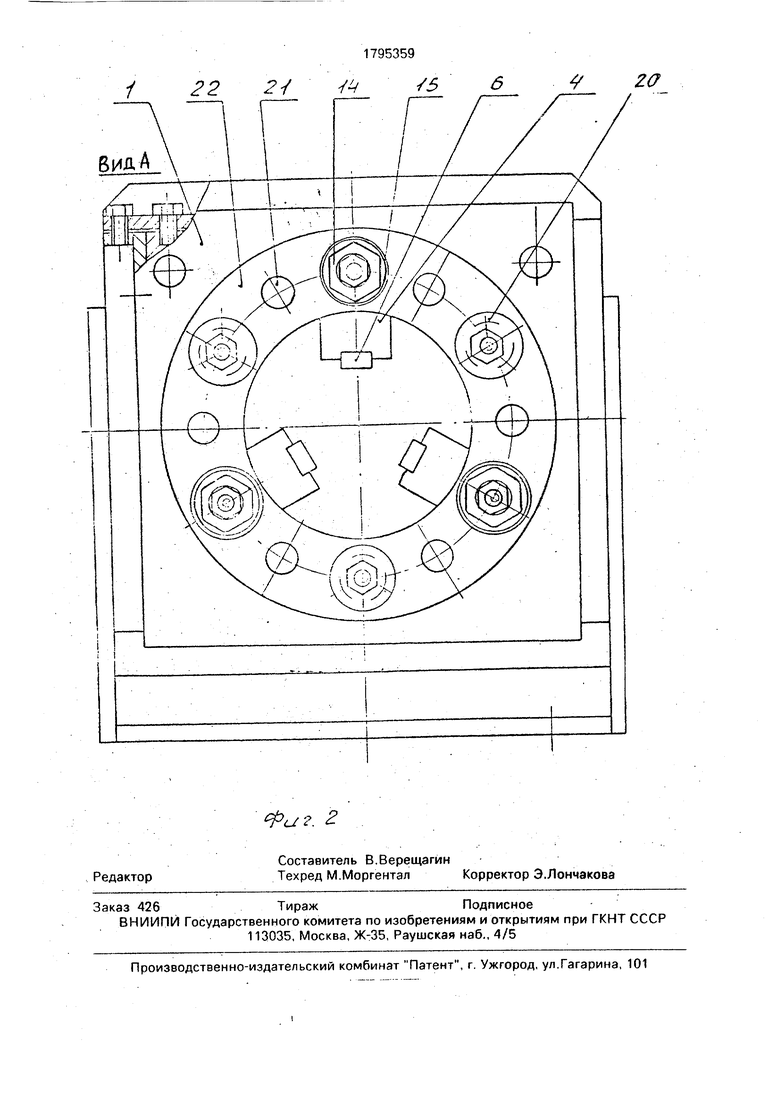

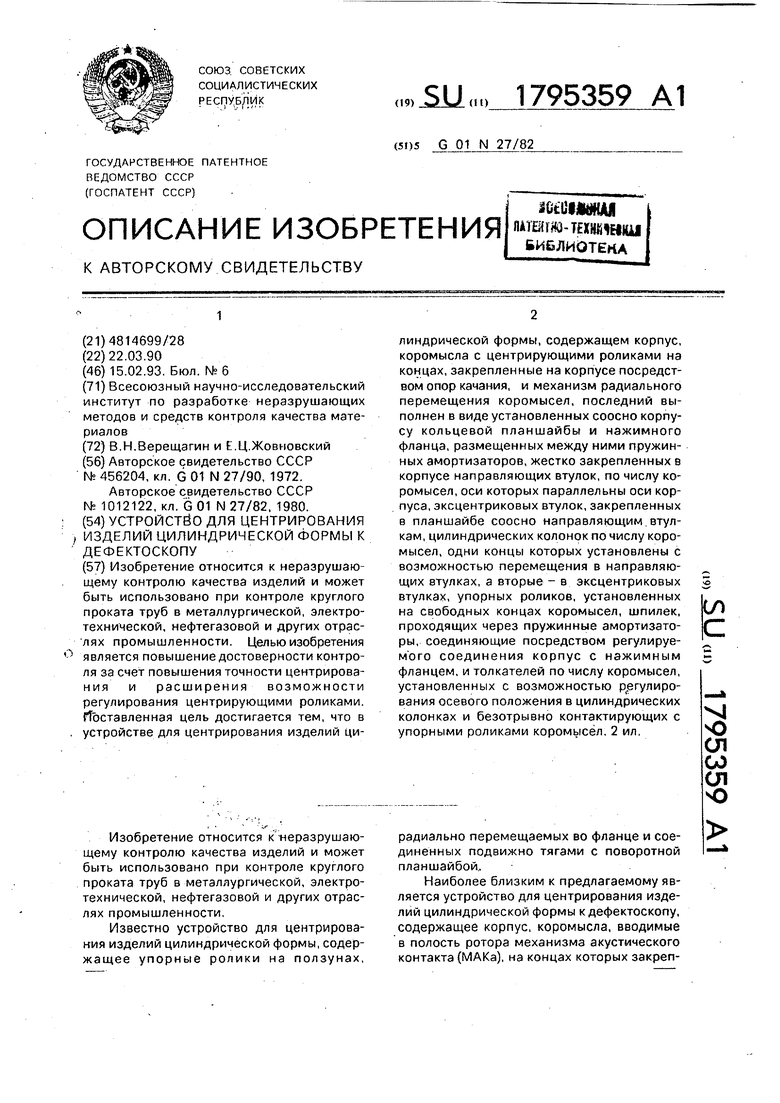

На фиг.1 представлено схематично в осевом разрезе предложенное устройство для центрирования изделий; на фиг.2 - вид по стрелке А этого устройства.

Устройство для центрирования изделий цилиндрической формы содержит корпус 1 с запресованными в нем направляющими втулками 2, опорами качания 3 коромысел 4 в осях 5 с центрирующими 6 и упорными 7 роликами на осях 8 и 9 и закрепленными на резьбе шпильками 10 с регулирующими гайками 11 и контргайками 12. В направляющие втулки 2 входят цилиндрические колонки 13 закрепленные гайками 14 в эксцентриковых втулках 15, зэпресованных, в свою очередь, в кольцевую планшайбу 16.

В планшайбе 16 запрессованы стаканы 17 шести амортизаторов с наборами из двух сменных пружин 18 и 19, цетрирующихся с помощью втулок 20 и 21, неподвижно посаженных в нажимной фланец 22. При этом сквозь втулки 20 проходят шпильки 10, а на самих втулках 20 имеется резьба, на которую навинчиваются гайки 23 и контргайки. 24. Пружины 25 служат для обеспечения

безотрывного контактирования упорных роликов 7 коромысел 4с подпятниками толкателей 26, вворачиваемых в цилиндрические колонки 13 и контрящихся в них с помощью гаек 27.

5

Устройство работает следующим образом.

Перед началом контроля с помощью эталона производится настройка устройст0 ва на заданный типоразмер контролируемого изделия. Для этого с помощью регулирующего механизма производится соответствующий поворот коромысел 4 в осях 5 опор качания 3 и прижим центрирую5 щих роликов 6, свободно вращающихся на осях 8, к поверхности эталона путем откручивания (закручивания) гаек 11 на шпильках 10, в результате чего происходит перемещение нажимного фланца 22 с втулками 20 и

0 21, сообщающего перемещение кольцевой планшайбе 16 через пружины 18 и 19 и стаканы 17 амортизаторов всем колонкам 13 в направляющих втулках 2 корпуса 1, а колонки, в свою очередь, через толкатели

5 26 - к прижатым к подпятникам последних пружинами 25 упорным роликам 7 на осях 9 одновременно всех коромысел, а также путем выворачивания (вворачива- ния) толкателей 26 в колонках 13 - для

0 непосредственного воздействия на одно из коромысел, с последующим контрением гайками 12 и 27.

Контролируемое изделие центрируется в устройстве центрирующими роликами 6.

5 При смещении изделия в сторону одного из центрирующих роликов 6 нагруженный центрирующий ролик 6 при воздействии на него усилия, превосходящего суммарное усилие, развиваемое пружинами 18 и 19 аммортиза0 торов, через коромысло 4, вызывает смещение кольцевой планшайбы 16 и всех колонок 13 одновременно, тем самым остальные центрирующие ролики 6 отходят от изделия; кольцевая планшайба 16, перемещаясь в

5 сторону нажимного фланца сжимает пружины 18, 19 амортизаторов, отчего усилие сопротивления нагружению со стороны изделия резко возрастает и нагруженный центрирующий ролик 6 возвращает изделие в нормальное положение.

Гайками 23 и 24 на втулках 20 регулируются усилия и ход пружин 18, 19 амортизаторов.

Эксцентриковые втулки 15, контрящиеся гайками 14 в кольцевой планшайбе 16, обеспечивают достижение высокоточной соосности прецизионных пар колонка - втулка в собранном изделии,

Использование предложенного устройства обеспечивает высокую точность цент0

рирования за счет конструктивной жесткости элементов регулирующего механизма, участвующих в передаче усилия, с применением подвижных прецизионных пар, а также за счет возможности достижения при центрировании безлюфтового радиального перемещения как всех центрирующих роликов одновременно, так и независимого перемещения каждого ролика в отдельности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАХВАТА И УСТАНОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2010692C1 |

| Устройство для центрирования изделий цилиндрической формы к дефектоскопу | 1980 |

|

SU1012122A1 |

| Устройство закрепления катушки лентопротяжного механизма | 1986 |

|

SU1531148A1 |

| Устройство для считывания информации с перфокарт | 1986 |

|

SU1325531A1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

| СТАНОК ДЛЯ СВАРКИ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1972 |

|

SU348509A1 |

| Устройство для обработки уплотнительных поверхностей клиновых задвижек | 1989 |

|

SU1790479A3 |

| Устройство для резки труб | 1982 |

|

SU1026976A1 |

| Устройство для шлифования и полирования асферических поверхностей оптических деталей | 1982 |

|

SU1098764A1 |

Изобретение относится к неразрушающему контролю качества изделий и может быть использовано при контроле круглого проката труб в металлургической, электротехнической, нефтегазовой и других отрас- лях промышленности. Целью изобретения является повышение достоверности контроля за счет повышения точности центрирова- ния и расширения возможности регулирования центрирующими роликами. Доставленная цель достигается тем, что в устройстве для центрирования изделий цилиндрической формы, содержащем корпус, коромысла с центрирующими роликами на концах, закрепленные на корпусе посредством опор качания, и механизм радиального перемещения коромысел, последний выполнен в виде установленных соосно корпусу кольцевой планшайбы и нажимного фланца, размещенных между ними пружинных амортизаторов, жестко закрепленных е корпусе направляющих втулок, по числу коромысел, оси которых параллельны оси корпуса, эксцентриковых втулок, закрепленных в планшайбе соосно направляющим.втулкам, цилиндрических колонок по числу коромысел, одни концы которых установлены с возможностью перемещения в направляющих втулках, а вторые - в эксцентриковых втулках, упорных роликов, установленных на свободных концах коромысел, шпилек, проходящих через пружинные амортизаторы, соединяющие посредством регулируемого соединения корпус с нажимным фланцем, и толкателей по числу коромысел, установленных с возможностью р егулиро- вания осевого положения в цилиндрических колонках и безотрывно контактирующих с упорными роликами коромысел. 2 ил. ел С vi чэ ел 03 ел чэ

Формула изобретения

Устройство для центрирования изделий цилиндрической формы к дефектоскопу, содержащее корпус, коромысла с центрирующими роликами на концах, закрепленные на корпусе посредством опор качания, и механизм радиального перемещения коромысел, отличающееся тем, что, с целью повышения достоверности контроля, механизм радиального перемещения коромысел выполнен в виде установленных соосно с корпусом кольцевой планшайбы и нажимного фланца размещенных между ними пружинных амортизаторов, жестко закрепленных в корпусе направляющих втулок, по числу коромысел, оси которых параллельны

оси корпуса, эксцентриковых втулок, закрепленных в планшайбе соосно с направляющими втулками, цилиндрических колонок по числу коромысел, одни концы которых установлены с возможностью перемещения в направляющих втулках, а другие

в эксцентриковых втулках, упорных роликов, установленных на свободных концах коромысел, шпилек, проходящих через пружинные амортизаторы, соединяющие посредством регулируемого соединения

корпус с нажимным фланцем, и толкателей по числу коромысел, установленных с возможностью регулирования осевого положения в цилиндрических колонках и безотрывно контактирующих с упорными роликами коромысел.

| Устройство для центрирования изделий цилиндрической формы при неразрушающем контроле | 1972 |

|

SU456204A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центрирования изделий цилиндрической формы к дефектоскопу | 1980 |

|

SU1012122A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-15—Публикация

1990-03-22—Подача