Изобретение относится к машиностроению и может быть использовано для автоматической сборки деталей типа вал-втулка с помощью роботов-манипуляторов.

Известно устройство для запрессовки втулок в корпусную деталь, содержащее основание, базовую плиту с опорными роликами, запрессовочную оправку, втулку с кронштейнами, установленную на колонне с возможностью свободного вращения вокруг нее. Запрессовочные оправки установлены на кронштейнах с возможностью прохождения по дуге окружности над базовой плитой с опорными роликами.

Недостатком известного устройства является сложность роликовой опоры для корпусной детали, выполненной в виде рольганга.

Недостатком известного устройства является также его способность устанавливать или запрессовывать детали только в виде втулок, что снижает его технологические возможности.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для захвата и установки подшипников, содержащее смонтированные в корпусе рабочий шток, толкатель с запрессовывающим элементом, связанный со штоком и соосно расположенный в стакане, а также захват. Устройство снабжено сепаратором с шариками и с гибкой связью, соединяющей его с толкателем, датчиком и сферической опорой, расположенными в стакане, а также регулируемым упором, соединяющим рабочий шток с толкателем, при этом сепаратор установлен на фланце, выполненном на торце толкателя, датчик размещен с возможностью взаимодействия с фланцем, причем захват выполнен в виде смонтированных на стакане подпружиненных губок.

Недостатком известного устройства для захвата и установки подшипников является то, что его невозможно использовать для деталей, которые не имеют фасок на торцах, обращенных друг к другу. Кроме того, детали со сферическим или каким-либо другим фасонным торцом с помощью известного устройства также невозможно установить в сопрягаемое сборочное отверстие.

Целью изобретения является повышение точности центрирования при установке деталей без заходных фасок на торцах или с фасонными торцами.

Это достигается тем, что устройство для захвата и установки деталей, содержащее рабочий шток с приводом подачи, сепаратор с шариками, подпружиненные губки для захвата деталей, снабжено насадкой, жестко связанной с рабочим штоком, диском с направляющими отверстиями, который связан с насадкой посредством пружины, кольцевым упором, подпружиненным относительно диска, колонками, установленными в направляющих отверстиях диска с возможностью возвратно-поступательного перемещения, причем колонки жестко связаны с кольцевым упором, сепаратор с шариками установлен между диском и пружиной, а губки для захвата деталей выполнены в виде коромысел с роликами, закреплены шарнирно на диске с возможностью взаимодействия с кольцевым упором посредством упомянутых роликов. Кроме того, кольцевой упор выполнен с заходной центрирующей конусной поверхностью и с обратной ей конусной поверхностью, причем ролики установлены с возможностью взаимодействия с конусной поверхностью кольцевого упора.

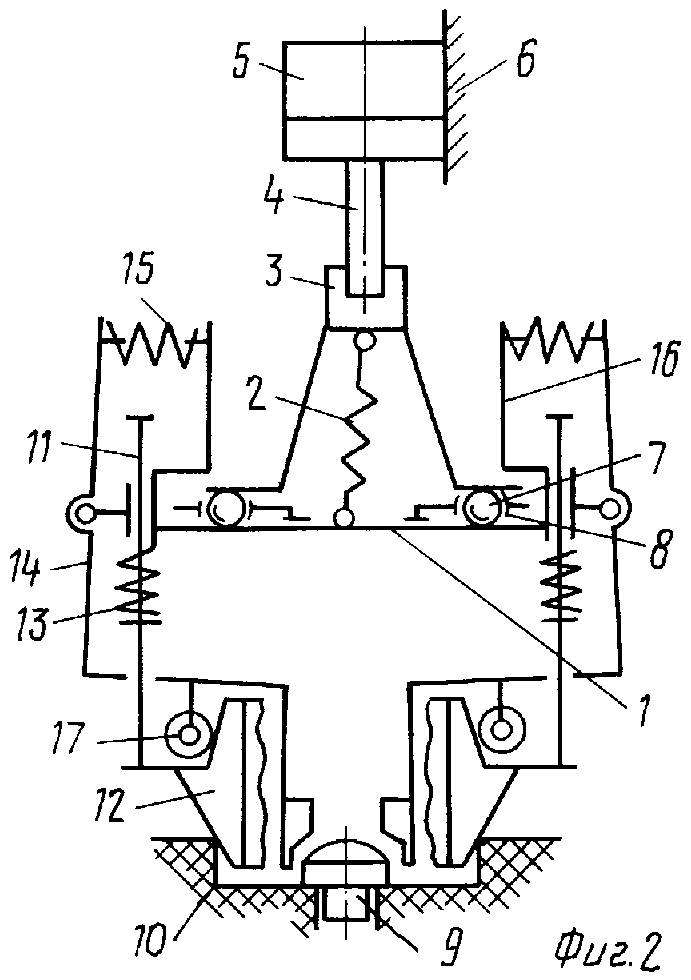

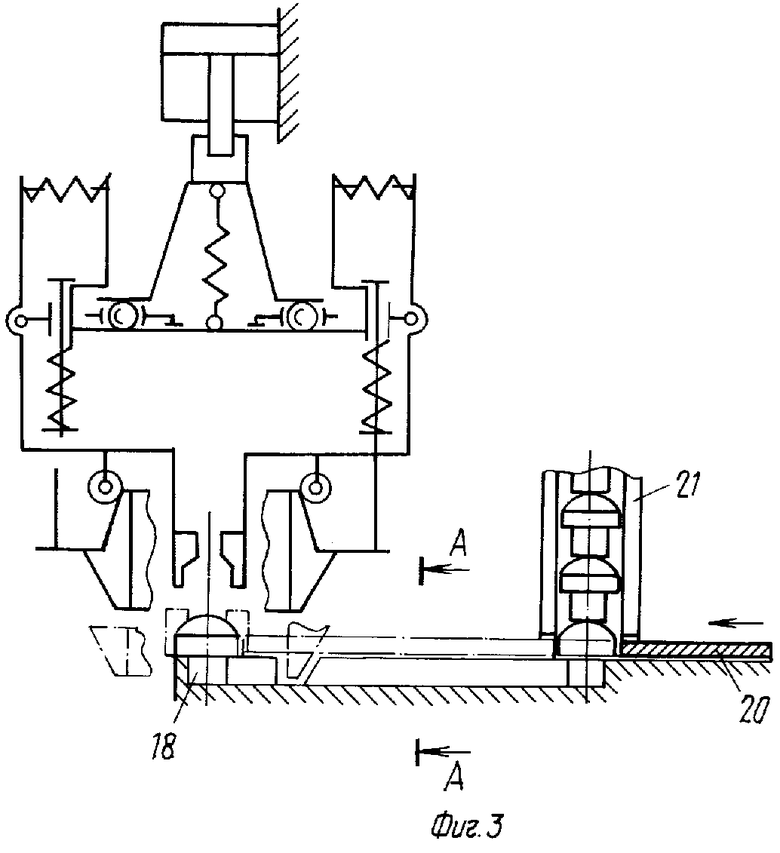

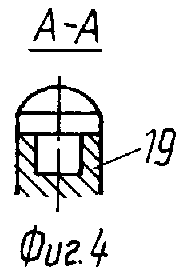

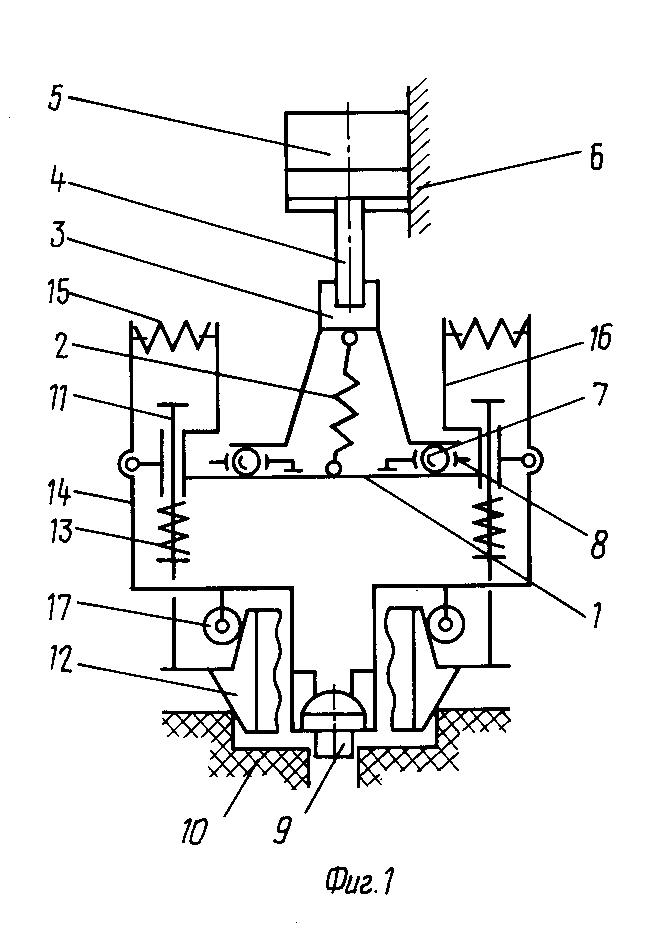

На фиг. 1 изображена кинематическая схема устройства; на фиг. 2 - положение деталей устройства при полностью выдвинутом штоке привода подачи; на фиг. 3 - положение деталей устройства при захвате устанавливаемой детали; на фиг. 4 - разрез А-А на фиг. 3.

Устройство для захвата и установки деталей содержит диск 1, который посредством соосной с ним пружины 2 прижат к насадке 3, жестко связанной с рабочим штоком 4 привода подачи 5, размещенного на каком-либо исполнительном органе 6, например выдвижной или поворотной руке (не показана). Между диском 1 и насадкой 3 размещены шарики 7 в сепараторе 8, имеющем также как и диск 1 люфт в радиальных направлениях относительно насадки 3, в пределах допускаемой погрешности несовпадения осей собираемых деталей 9 и 10.

В отверстиях диска 1, оси которых параллельны оси последнего, вставлены как минимум две колонки 11, жестко связанные с кольцевым упором 12, образующие с отверстиями диска 1 поступательные пары скольжения.

Под воздействием пружин 13, размещенных на колонках 11 между диском 1 и кольцевым упором 12, последний предельно выставлен относительно диска 1 до упора в его торец концевых буртов колонок 11. По периферии диска 1 шарнирно закреплены губки в виде подпружиненных коромысел 14, работающие в радиальных плоскостях. В верхние плечи коромысел 14 упираются пружины 15, размещенные на стояках 16 диска 1. Концы нижних плеч коромысел 14 предназначены для контакта с устанавливаемой деталью 9. На коромыслах 14 размещены ролики 17, контактирующие с обратным конусом кольцевого упора 12. На кольцевом упоре 12 выполнена также заходная коническая поверхность 18.

Устройство работает следующим образом.

При ходе штока 4 привода 5 подачи с насадкой 3 вниз (см. фиг. 1) кольцевой упор 12, встречаясь заходной конусной поверхностью с внешней кромкой посадочного ступенчатого отверстия или другой, например, внешней, соосной с ним поверхностью неподвижной детали 10, будет в случае несовпадения своей оси с осью посадочного ступенчатого отверстия смещаться под воздействием усилий, возникающих в зоне контакта заходной конусной поверхности кольцевого упора 12 с внешней кромкой ступенчатого отверстия вместе с диском 1 и коромыслами 14, несущими устанавливаемую деталь 9 в радиальном направлении до совпадения их осей. Смещение диска 1, вызываемое вышеназванным условием, обеспечивается креплением его на насадке 3 с люфтом. Причем диск 1 перемещается относительно насадки 3 качением на шариках 7, удерживаемых от раскатывания в разные стороны на диске 1 свободно находящимся на нем сепаратором 8. Смещение диска 1 относительно насадки 3 вызывает отклонение центральной пружины 2 от вертикали, растягивая ее. Продолжая свой ход вниз, шток 4, увлекая за собой одновременно смещаемый диск 1 с коромыслами 14 способом, описанным выше, опускает их к отверстию и вставляет удерживаемую деталь 9 в него (см. фиг. 2). При этом ролики 17 коромысел 14 приходят в соприкосновение с обратным конусом неподвижного сцентрированного упорного кольца 12 и поворачивают коромысла 14, освобождая и, тем самым, устанавливая деталь 9. Причем деталь 9 до разжатия коромысел 14 должна не полностью войти в отверстие. А когда коромысла 14 разжимаются, деталь 9 свободно опускается в отверстие до упора в буртик своей головной части, которая должна иметь на конце торцовую сферическую поверхность или фаску. Шток 4, выработав свой свободный ход, останавливается. При обратном ходе штока 4 происходит обратная последовательность действий элементов устройства, а именно ролики 17 коромысел 14 выходят из соприкосновения с обратным конусом упорного кольца 12, который остается неподвижным вначале обратного хода штока 4, коромысла 14 под действием пружин 15 поворачиваются в исходное положение. При этом концы коромысел, отпустившие деталь 9, проскальзывают по ее сферическому торцу, оставляя деталь неподвижной в отверстии и еще дополнительно прижимая к неподвижной сопрягаемой детали 10. Далее при дальнейшем ходе вверх до остановки штока 4 с насадкой 3 подпружиненный диск 1 также движется вверх, а упорное кольцо 12 на колонках 11 под воздействием пружин 13 занимает предельное выдвинутое положение относительно диска 1. Работа устройства по установке детали 9 в другую неподвижную деталь 10 на этом заканчивается. После перемещения устройства к очередной детали 9 (см. фиг. 3), находящейся, например, на лотке 19 механизма поштучной выдачи, поданной шибером 20 из накопителя 21, происходит захват ее, который осуществляется следующим образом.

Устройство располагается над захватываемой деталью 9. При ходе штока 4 привода подачи 5 вниз подпружиненные коромысла 14, увлекаемые им через диск 1 также вниз, взаимодействуя со сферической поверхностью захватываемой детали 9 или, например, ее фаской, раздвигаются и захватывают ее. При захвате происходит также центрирование коромысел 14 с диском 1 относительно захватываемой детали 9, т. е. возможное взаимное смещение осей диска 1 с коромыслами 14 и захватываемой детали 9 компенсируется радиальным перемещением диска 1, вызванным действием усилий, возникающих в зоне контакта коромысел 14 со сферической поверхностью захватываемой детали 9. Движение штока 4, а в конечном итоге коромысел 14 вниз, прекращается при упоре их выемок на конце в сферический торец захватываемой детали 9. Ходом штока 4 вверх деталь 9, удерживаемая подпружиненными коромыслами 14, поднимается над лотком 19, готовая тем самым к транспортировке к месту ее установки в новую неподвижную деталь 10. Необходимым условием для работы устройства по захватыванию детали 9 является то, что кольцевой упор 12 не должен касаться каких-либо элементов лотка 19 при полном ходе штока 4 вниз.

Предлагаемое устройство для захвата и установки деталей позволяет по сравнению с прототипом с высокой точностью устанавливать детали, отличающиеся формообразующими поверхностями, а именно таких деталей, которые не имеют заходных фасок или имеют фасонные торцы. Это позволяет также расширить эксплуатационные возможности устройства. (56) Авторское свидетельство СССР N 612502, кл. B 23 P 19/02, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для захвата и уста-НОВКи пОдшипНиКОВ | 1979 |

|

SU812502A1 |

| СМОТРОВОЕ ОКНО ДЛЯ ТЕХНОЛОГИЧЕСКИХ АППАРАТОВ | 1991 |

|

RU2049301C1 |

| Схват робота | 1983 |

|

SU1117205A1 |

| Устройство для соединения печатных плат с разъемами | 1984 |

|

SU1220143A1 |

| Магнитно-вакуумный захват | 1985 |

|

SU1366396A1 |

| Способ установки комплекта уплотнительных колец и устройство для его осуществления | 1990 |

|

SU1779524A1 |

| Захват промышленного робота | 1987 |

|

SU1509247A1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Схват манипулятора | 1986 |

|

SU1342726A1 |

Использование: в машиностроении, сборочном производстве. Сущность изобретения: устройство содержит рабочий шток 4 с приводом подачи 5, насадку 3, жестко связанную с рабочим штоком, диск 1, связанный с насадкой пружиной 2, сепаратор 8 с шариками 7, установленный между диском и пружиной, кольцевой упор 12, подпружиненный относительно диска. В направляющих отверстиях диска 1 установлены колонки 11 с возможностью возвратно-поступательного перемещения. Колонки жестко связаны с кольцевым упором. Подпружиненные губки для захвата деталей в виде коромысел 14 с роликами 17 шарнирно закреплены на диске с возможностью взаимодействия с кольцевым упором посредством роликов 17. 1 з. п. ф-лы, 4 ил.

Авторы

Даты

1994-04-15—Публикация

1991-03-21—Подача