1

Изобретение относится к обработке металлов давлением, в частности, к оборудованию для намотки длинномерного полосового материала на катушку или барабан.

Известно устройство для намотки полосового материала, содержащее корпус с приводным консольным барабаном от электропривода, причем корпус установлен на направляющих с помощью основных опорных катков, а для восприятия дополнительных условий смонтированы вспомогательные катки под острым углом к основным каткам, обхватывая снаружи клинообразные направляющие.

Бестелескопическая намотка рулонов полосы обеспечивается поперечным перемещением корпуса по направляющим с помощью гидроцилиндра, управляемого автоматической системой, получающей сигнал от датчика положения кромки полосы 1.

Однако применить известное устройство для намотки полосы большой массы на катущку невозможно из-за следующих недостатков.

При намотке полосы на консольный барабан с натяжением и больщой скоростью, с увеличением массы рулона барабан нагружается значительным изгибающим моментом, что приводит к вибрации, мешающей правильной укладке полосы по шагу. Чтобы снизить вибрацию конструкции, необходимо обеспечить запас прочности за счет увеличения сечений, а следовательно, и веса оборудования. При снижении натяжения полосы не получается должная плотность намотки рулона, что тоже способствует увеличению вибрации.

10

При поперечном перемещении корпуса качество бестелескопичной намотки не будет точно обеспечено из-за перекоса оси барабана относительно линии поступления полосы на величину «2е плюс разница по 15 толщине прокладок, отнесенная к базе катков, так как конструкция дополнительных катков производит только подгонку по плоскостям четырех направляющих за счет выбора имеющихся зазоров, к тому же технологически трудно добиться, чтобы каждая

20 пара плоскостей этих направляющих лежали в одной плоскости и были между собой параллельны, иначе при плотном обкатывании может произойти заклинивание дополнительных катков.

Перемещение моталки с корпусом и электродвигателем требует увеличения мощности гидропривода для преодоления сил инерции при поперечном перемещении от дополнительного веса, а также более прочной стационарной рамы.

Для правильной эксплуатации моталка должна иметь сталкиватель и тележку для съема мотков полосы с консольного барабана, что усложняет конструкцию.

Целью изобретения является повыщение качества намотки полосы.

Поставленная цель достигается тем, что устройство для намотки полосового материала, содержащее установленные на основании корпус с поворотным барабаном и привод его возвратно-поступательного перемещения, снабжено тележкой с двумя стойками и смонтированными в них конусными головками, а барабан установлен на тележке и выполнен в виде съемной катущки с конусными центрами, взаимодействующими с головками стоек, при этом одна из стоек выполнена -подвижной и снабжена ходовым винтом и взаимодействующей с ним звездочкой разъемной муфты, смонтированной на ступице щестерни, а привод снабжен шлицевым валом, а указанная шестерня установлена на этом валу.

Кроме-того, тележка снабжена плитами, цилиндрической илтангой с опорами и призматическими роликами с эксцентриковыми осями, закрепленными в плитах, при этом опоры щтанги выполнены в виде эксцентриковых втулок, установленных в шарнирных подшипниках, внутренние кольца которых зафиксированы.

При это.м конусная головка одной из стоек выполнена приводной и концы головок закреплены консольно в подшипниках стоек, а свободные концы снабжены фланцами с конической поверхностью под центры катушки, при это.м холостая конусная головка снабжена подвижно связанными с ней винтом с кольцевой, проточкой и планшайбой, установленной на его резьбовой части -и взаимодействующей с этой головкой.

Причем конусные головки ао внешнему торцу фланцев и катушки снабжены взаимодействующими межДу собой фидсирующими элементами.

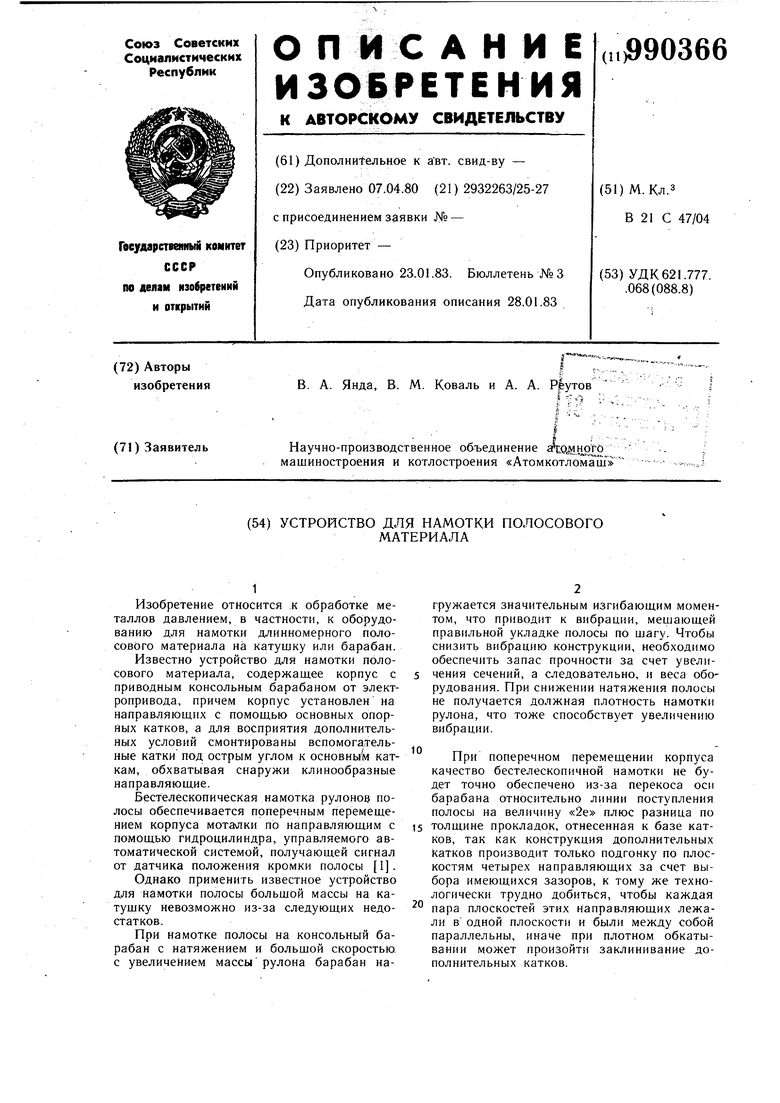

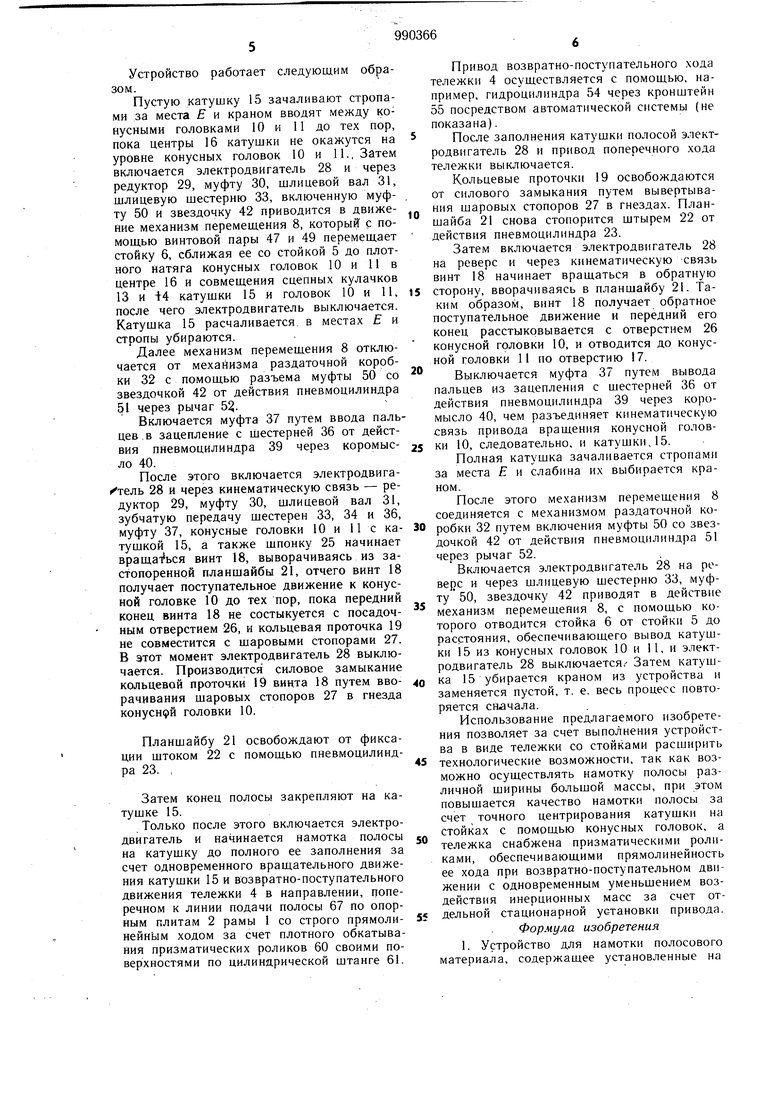

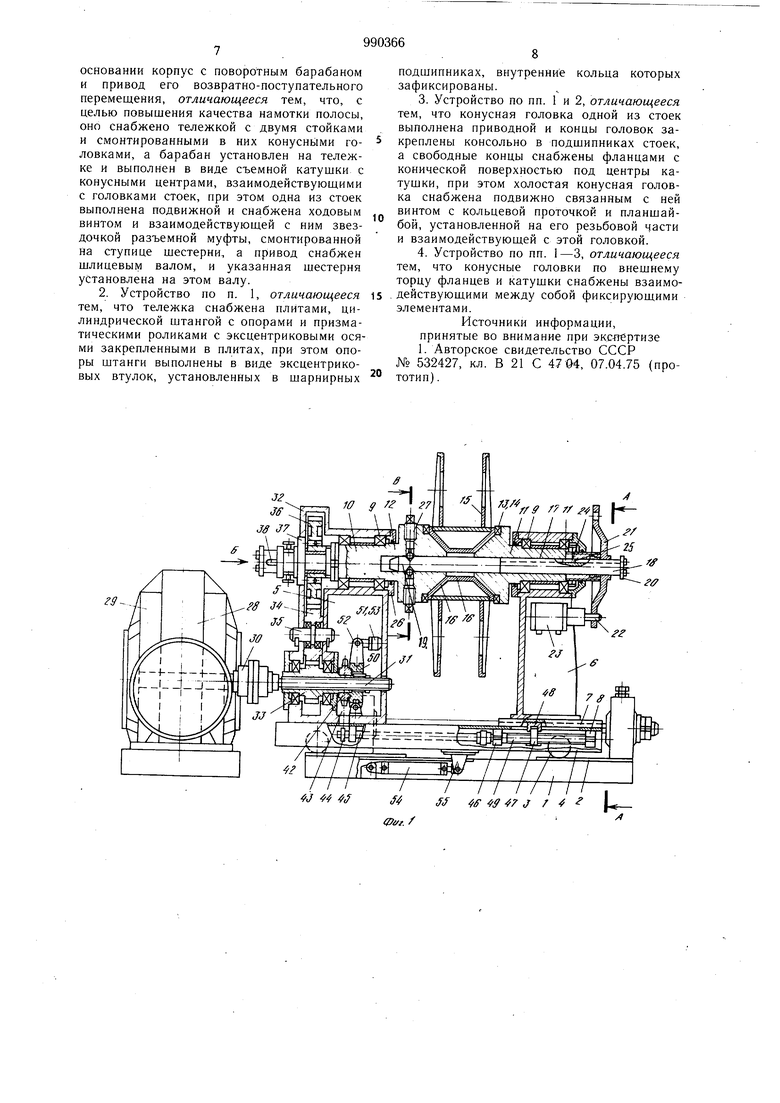

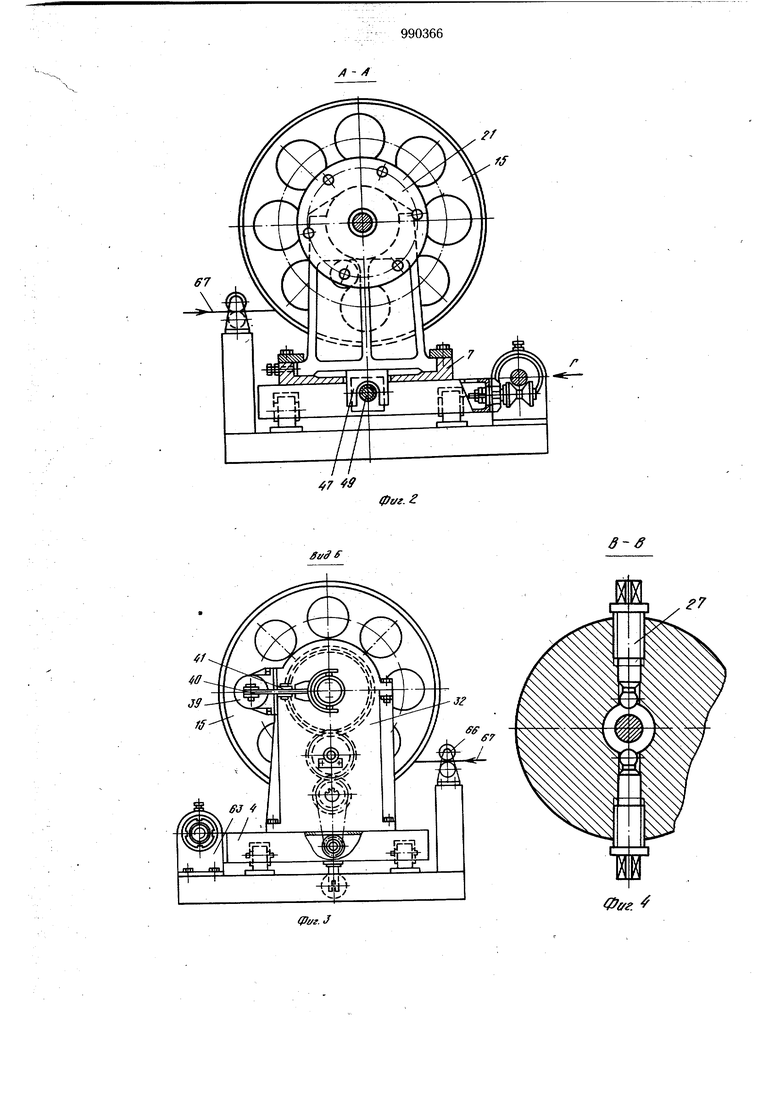

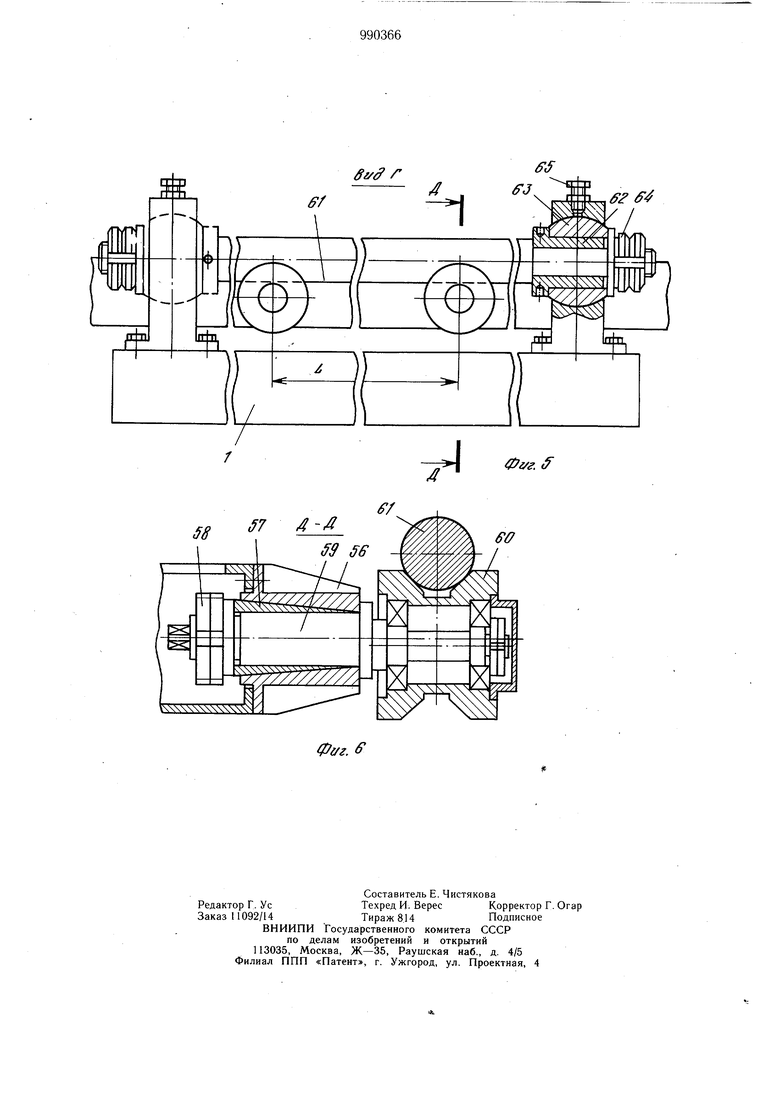

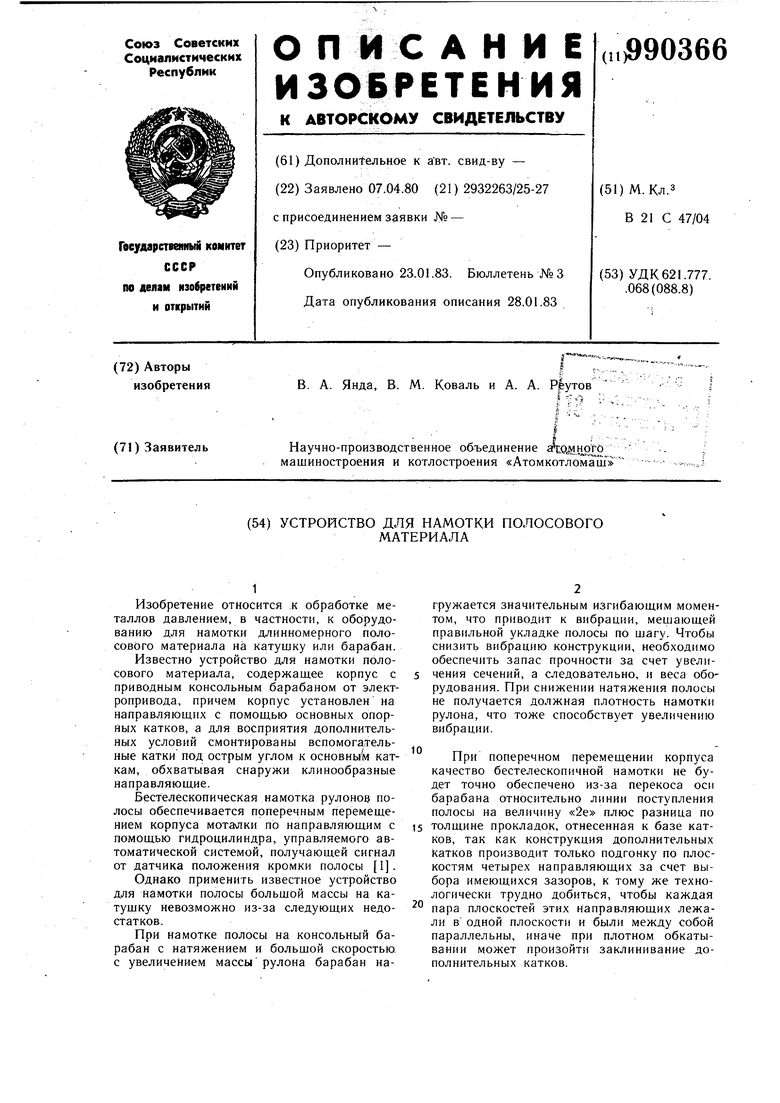

На фиг. 1 изображено устройство; общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг. 5.

Устройство состоит из неподвижной рамы 1 с опорными плитами 2, на которые опирается с помощью катков 3 тележка 4, несущая неподвижную 5 и подвижную 6 стойки. Последняя уста:новлена в направляющих 7 с помощью механизма перемещения 8. В стойках 5 и 6 на подшипниках 9 установлены валы конусных головок 10 приводной и 11 холостой, в которых по наружному торцу фланцев 12 выполнены сцепные кулачки 13, взаимодействующие с ответными кулачками 14 катущки 15, установленной своими центрами 16 между конусными головками 10 и 11.

Через отверстие 17 вала конусной головки И пропущен винт 18 с кольцевой проточкой 19 на переднем конце, а на задний резьбовой конец 20 навернута планщайба 21, находящаяся в зацеплении с валом головки И, планщайба 21 может фиксироваться щтоком 22 пневмоцилиндром 23, кроме того винт 18 через шпоночный паз 24 на винте и шпонку 25 связан с конусной головкой 11.

Под передний конец винта 18 в конусной головке 10 выполнено посадочное отверстие 26, а во фланце 12 диаметрально ввернуты шаровые стопоры 27.

Стационарный привод устройства состоит из электродвигателя 28, редуктора 29, зубчатой муфты 30, шлицевого вала 31. В раздаточной коробке 32 стойки 5 размещен механизм зубчатой передачи, состоящий из шлицевой шестерни 33, паразитной шестерни 34, насаженной на ось 35 и шестерни 36, свободно посаженной на вал конусной головки 10 соединенной сцепной муфтой 37, которая связана с валом головки 10 через шпонку 38. Муфта 37 приводится в действие от пневмоцилиндра 39 через коромысло 40, установленное на стойке 41.

Механизм перемещения 8 подвижной стойки 6 состоит из ведущей звездочки 42, смонтированной на ступице шестерни 33, цепи 43 и ведомой звездочки 44, насаженной на вал 45, установленный в подшипниковых опорах 46, а винтовая пара представляет собой гайку 47, установленную в гнездо 48, стойки 6. Ходовой винт 49 установлен в подшипниковых опорах 46, причем звездочка 42 соединяется со шлицевой шестерней 33 посредством разъемной муфты 50, приводимой пневмоцилиндром 51 через рычаг 52, закрепленный одним концом на стойке 53.

В раме 1 установлен гидроцилиндр 54, связанный с тележкой 4 посредством кронштейна 55. Для обеспечения прямолинейного хода тележки и при ее возвратно-поступательном движении, на тележке с базой L установлены плиты 56, в которых с помощью разрезных втулок 57 и гаек 58 закреплены эксцентриковые оси 59, несущие призматические ролики 60, которые своими призматическими поверхностями отцентрированы снизу по оси цилиндрической штанги 61, концы которой установлены во втулках 62 с эксцентриситетом, размещенных в шарнирных подшипниках 63, установленных на раме 1. Кроме того, штанга затянута гайками 64 и внутреннее кольцо подщипника 63 застопорено болтом 65.

Направляющая проводка 66 служит для укладки полосы 67.

Устройство работает следующим образом.

Пустую катушку 15 зачаливают стропами за места Е и краном вводят между конусными головками 10 и 11 до тех пор, пока центры 16 катушки не окажутся на уровне конусных головок 10 и П., Затем включается электродвигатель 28 и через редуктор 29, муфту 30, шлицевой вал 31, шлицевую шестерню 33, включенную муфту 50 и звездочку 42 приводится в движение механизм перемещения 8, который с помощью винтовой пары 47 и 49 перемещает стойку 6, сближая ее со стойкой 5 до плотного натяга конусных головок 10 и 11 в центре 16 и совмещения сцепных кулачков 13 и i4 катушки 15 и головок 10 и И, после чего электродвигатель выключается. Катушка 15 расчаливается в местах и стропы убираются.

Далее механизм перемещения 8 отключается от механизма раздаточной коробки 32 с помощью разъема муфты 50 со звездочкой 42 от действия пневмоцилиндра 51 через рычаг 5.

Включается муфта 37 путем ввода пальцев, в зацепление с Щестерней 36 от действия пневмоцилиндра 39 через коромысло 40.

После этого включается электродвигатель 28 и через кинематическую связь - редуктор 29, муфту 30, щлицевой вал 31, зубчатую передачу шестерен 33, 34 и 36, муфту 37, конусные головки 10 и 11 с катушкой 15, а также шпонку 25 начинает вращаться винт 18, выворачиваясь из застопореннрй планшайбы 21, отчего винт 18 получает поступательное движение к конусной головке 10 до тех пор, пока передний конец винта 18 не состыкуется с посадочным отверстием 26, и кольцевая проточка 19 не совместится с шаровыми стопорами 27. В этот момент электродвигатель 28 выключается. Производится силовое замыкание кольцевой проточки 19 винта 18 путем вворачивания шаровых стопоров 27 в гнезда конуснфй головки 10.

Планщайбу 21 освобождают от фиксации штоком 22 с помощью пневмоцилиндра 23. .

Затем конец полосы закрепляют на каушке 15.

Только после этого включается электровигатель и начинается намотка полосы на катушку до полного ее заполнения за чет одновременного вращательного движения катушки 15 и возвратно-поступательного вижения тележки 4 в направлении, попеечном к линии подачи полосы 67 по опорым плитам 2 рамы 1 со строго прямолиейным ходом за счет плотного обкатываия призматических роликов 60 своими поерхностями по цилиндрической штанге 61.

Привод возвратно-поступательного хода тележки 4 осуществляется с помощью, например, гидроцилиндра 54 через кронштейн 55 посредством автоматической системы (не показана).

После заполнения катушки полосой электродвигатель 28 и привод поперечного хода тележки выключается.

Кольцевые проточки 19 освобождаются от силового замыкания путем вывертывания шаровых стопоров 27 в гнездах. План0шайба 21 снова стопорится штырем 22 от действия пневмоцилиндра 23.

Затем включается электродвигатель 28 на реверс и через кинематическую связь винт 18 начинает вращаться в обратную сторону, вворачиваясь в планшайбу 21. Та5ким образом, винт 18 получает обратное поступательное движение и передний его конец расстыковывается с отверстием 26 конусной головки 10, и отводится до конусной головки 11 по отверстию 17.

0

Выключается муфта 37 путем вывода пальцев из зацепления с шестерней 36 от действия пневмоцилиндра 39 через коромысло 40, чем разъединяет кинематическую связь привода вращения конусной головки 10, следовательно, и катушки, 15.

5

Полная катушка зачаливается стропами за места Е и слабина их выбирается краном.

После этого механизм перемещения 8 соединяется с механизмом раздаточной ко0робки 32 путем включения муфты 50 со звездочкой 42 от действия пневмоцилиндра 51 через рычаг 52.

Включается электродвигатель 28 на реверс и через шлицевую шестерню 33, муфту 50, звездочку 42 приводят в действие

5 механизм перемещения 8, с помощью которого отводится стойка 6 от стойки 5 до расстояния, обеспечивающего вывод катушки 15 из конусных головок 10 и И, и электродвигатель 28 выключается. Затем катушка 15 убирается краном из устройства и

0 заменяется пустой, т. е. весь процесс повторяется сначала.

Использование предлагаемого изобретения позволяет за счет выполнения устройства в виде тележки со стойками расширить

5 технологические возможности, так как возможно осуществлять намотку полосы различной щирины большой массы, при этом повыщается качество намотки полосы за счет точного центрирования катущки на стойках с помощью конусных головок, а

0 тележка снабжена призматическими роликами, обеспечивающими прямолинейность ее хода при возвратно-поступательном движении с одновременным уменьшением воздействия инерционных масс за счет отдельной стационарной установки привода. Формула изобретения

1. Устройство для намотки полосового материала, содержащее установленные на основании корпус с поворотным барабаном и привод его возвратно-поступательного перемещения, отличающееся тем, что, с целью повышения качества намотки полосы, оно снабжено тележкой с двумя стойками и смонтированными в них конусньши головками а барабан установлен на тележке и выполнен в виде съемной катушки с конусными центрами, взаимодействующими с головками стоек, при этом одна из стоек выполнена подвижной и снабжена ходовым винтом и взаимодействующей с ним звездочкой разъемной муфты, смонтированной на ступице шестерни, а привод снабжен щлицевым валом, и указанная шестерня установлена на этом валу. I а пмо1Л t па ntjjiwiviixjttj. 2. Устройство по п. 1, отличающееся тем, что тележка снабжена плитами, цилиндрической штангой с опорами и призматическими роликами с эксцентриковыми осями закрепленными в плитах, при этом опоры штанги выполнены в виде эксцентриковых втулок, установленных в шарнирных подшипниках, внутренние кольца которых зафиксированы. 3. Устройство по пп. 1 и 2, отличающееся тем, что конусная головка одной из стоек выполнена приводной и концы головок закреплены консольно в подшипниках стоек, а свободные концы снабжены фланцами с конической поверхностью под центры катушки, при этом холостая конусная головка снабжена подвижно связанным с ней винтом с кольцевой проточкой и планшайбой, установленной на его резьбовой части и взаимодействующей с этой головкой. 4. Устройство по пп. 1 -3, отличающееся тем, что конусные головки по внешнему тооцу фланцев и катушки снабжены взаимог -j действующими между собой фиксирующими элементами. Источники информации, принятые во внимание при экслбр тизе , № 532427, кл. В 21 С 4704, 07.04.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наматывания и разматывания рулонов | 1984 |

|

SU1196063A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| РОТОРНАЯ ПРЯДЕВЬЮЩАЯ МАШИНА | 2017 |

|

RU2658524C1 |

| УСТРОЙСТВО РОТОРНОГО ТИПА для ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ И АСБЕСТО-РЕЗИНОВЫХ ИЗДЕЛИЙ | 1965 |

|

SU173918A1 |

| Кантователь крупногабаритных изделий | 1987 |

|

SU1433724A1 |

| Автомат универсально-гибочный, штамповочный, модульного типа | 1989 |

|

SU1813585A1 |

| Станок для намотки катушек электрических машин на ребро | 1985 |

|

SU1310957A1 |

| Станок для фасонной обработки труб | 1991 |

|

SU1780941A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

//

/

Г

Ф&е.

(i/z.ff

ff ff

Авторы

Даты

1983-01-23—Публикация

1980-04-07—Подача