Изобретение относится к технологии машиностроения, в частности к способам изготовления алмазного инструмента.

Известен способ нанесения алмазосодержащих покрытий, включающий предварительное приготовление алмазосодержащей шихты, нанесение ее на рабочую поверхность и припекание посредством прямого пропускания электрического тока плотностью 0,3-1,5 кА/мм2 при скважности 0,25-1,0 с приложением давления 10-50 МПа.

Недостатком указанного способа являются: неравномерность физико-механических и эксплуатационных свойств алмазосодержащего слоя по сечению, ввиду того, что невозможно избежать явления "флотации" алмазных зерен в условиях реального производства, которое, в свою очередь, сказывается на равномерности распределения источников тепловыделения в слое и равномерности его прогрева.

Целью изобретения является повышение эксплуатационных свойств инструмента за счет равномерного прогрева алмазосодержащего слоя.

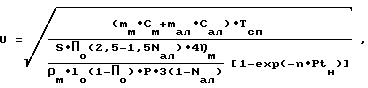

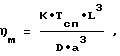

Поставленная цель достигается тем, что в способе изготовления алмазного инструмента, при котором формуют алмазосодержащую шихту на корпусе инструмента и спекают ее прямым пропусканием электрического тока с приложением давления, формование шихты осуществляют путем послойной засыпки на корпус инструмента порошков алмаза и металлической связки, при этом корпус предварительно устанавливают в форму из теплоизоляционного материала, а спекание проводят в режиме температурной стабилизации, обеспечиваемой при величине скорости нагрева (1-3) ˙103 град/с и величине электрического напряжения, выбираемой из соотношения:

U

где ηм где m масса, С теплоемкость, Nал концентрация, ρм- удельное сопротивление, Р давление, Тсп температура спекания металлической связки, По начальная пористость, lo начальная высота алмазосодержащего слоя, tн время нагрева, S площадь поперечного сечения, D коэффициент диффузии, а среднее значение постоянной решетки алмаза, L среднее значение размера зерен, К постоянная Больцмана, ηм- коэффициент вязкости, индексы "м" и "ал" относятся, соответственно к металлической связке и алмазу.

где m масса, С теплоемкость, Nал концентрация, ρм- удельное сопротивление, Р давление, Тсп температура спекания металлической связки, По начальная пористость, lo начальная высота алмазосодержащего слоя, tн время нагрева, S площадь поперечного сечения, D коэффициент диффузии, а среднее значение постоянной решетки алмаза, L среднее значение размера зерен, К постоянная Больцмана, ηм- коэффициент вязкости, индексы "м" и "ал" относятся, соответственно к металлической связке и алмазу.

Способ реализуется следующим образом.

Засыпку алмазного порошка и металлической связки, разделенных между собой, производят послойно, равномерно распределяя их по сечению слоя. Формование слоя осуществляют в специальных формах, выполненных из теплоизоляционных материалов. Процесс формования производится верхним электродом-пуансоном, имеющим форму торцовой поверхности получаемого слоя, и может осуществляться в несколько этапов. После этого между электродами пропускается электрический ток. При этом происходит нагрев шихты, спекание порошковых частиц металлической связки и припекание слоя к корпусу инструмента.

Под подслойной засыпкой подразумевается поочередная подача абразивного материала и материала связки в форму. При этом материалы связки и абразива находятся в разных бункерах. Такая укладка позволяет размещать абразив в требуемой последовательности, обеспечивая равномерный прогрев покрытия по всему объему и стабилизируя режущие свойства слоя по мере износа.

Кроме того, выполнение за один прием операции смешивания шихты и ее засыпки сокращает длительность процесса изготовления инструмента.

Использование форм из теплоизоляционных материалов (асбоцемент, керамика) дает возможность уменьшить теплоотдачу из зоны спекания и при этом увеличить скорость нагрева припекаемого слоя.

Способ позволяет существенно снизить градиент температуры в слое и обеспечить выход на изотермический режим в области температуры спекания материала металлической связки.

При электроконтактном нагреве процесс можно разделить на две стадии. На первой стадии происходит резкий скачок температуры, на втором этапе, ввиду "отсоса" тепла в электроды, деталь, окружающую среду наступает стабилизация температуры.

Установление теплового баланса на уровне температуры спекания связки на втором этапе нагрева достигается соответствующим выбором значений технологических параметров процесса спекания, применением послойной засыпки шихты, позволяющей производить равномерный прогрев слоя, и применением форм из теплоизоляционных материалов, способствующих минимальным тепловым потерям. Последний фактор дает возможность пренебречь тепловым потоком в стенки форм при теоретическом расчете теплового баланса процессов.

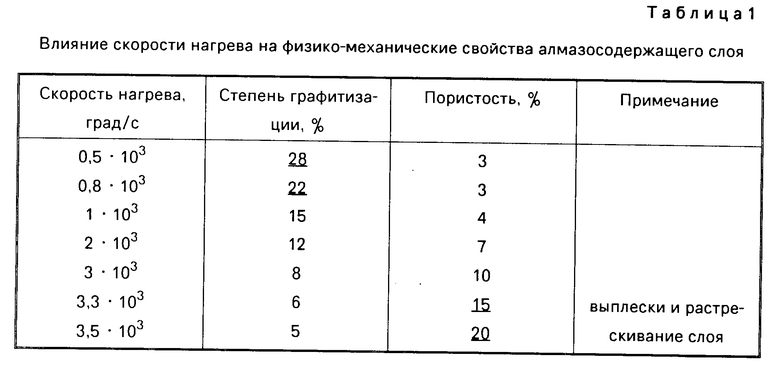

Граничные значения скорости нагрева определены на основе экспериментальных исследований с использованием различных металлических связок с температурой спекания от 850оС до 1200оС при условной концентрации алмазов в исходной шихте от 12,5% до 150% При этом было установлено, что при скорости нагрева меньше 1˙103 град/с происходит интенсивный процесс графитизации алмазов (свыше 15.20%) из-за увеличивающейся продолжительности процесса нагрева, а при нагреве со скоростью больше 3˙103 град/с снижается качество спекаемого алмазосодержащего слоя вследствие выплесков материала связки, растрескивания слоя, которое происходит под действием возросшего теплового удара (см. табл. 1).

Способ иллюстрируется на примере изготовления алмазного трубчатого сверла 14 мм. В качестве абразива использовался алмазный порошок АС32 400/315, в качестве связки применялся порошок никеля. Формы изготовлялись из асбоцемента, электроды из меди. Процесс производился на контактной сварочной машине МШ-3401 в точечном режиме, оснащенной специальным бункером для послойной засыпки шихты. Принимались следующие параметры процесса: давление на электродах 750 кг/см2. Скорость нагрева 1000 град/c, температура спекания 900оС.

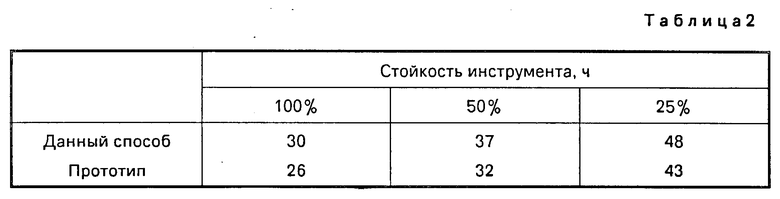

Кроме того переменные нагрузки и температурный режим при сверлении вызывают снижение стойкости инструмента (см. табл. 2).

Из результатов испытаний следует, что инструмент, изготовленный данным способом, превосходит инструмент, изготовленный традиционными способами, по основным техническим показателям.

Кроме того, технология изготовления алмазного инструмента значительно упрощается, т.к. раздельная засыпка позволяет полностью исключить длительную операцию по приготовлению шихты и осуществлять точную дозировку дорогостоящего алмазного сырья, а сам инструмент, изготовленный по данному способу, обеспечивает более качественную обработку твердых и сверхтвердых материалов.

Помимо этого, данный способ позволяет получать толстослойные покрытия, поскольку за счет температурной стабилизации снижается градиент физико-механических свойств в алмазосодержащем слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1991 |

|

RU2010679C1 |

| Способ получения композиционной алмазосодержащей матрицы с повышенным алмазоудержанием на основе твердосплавных порошковых смесей | 2015 |

|

RU2607393C1 |

| Способ изготовления алмазного инструмента | 1989 |

|

SU1662820A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АЛМАЗА ПРИ СПЕКАНИИ С ПРОПИТКОЙ МЕДЬЮ АЛМАЗОСОДЕРЖАЩЕЙ ТВЕРДОСПЛАВНОЙ МАТРИЦЫ | 2017 |

|

RU2633861C1 |

| СПОСОБ ПРОПИТКИ АЛМАЗОСОДЕРЖАЩИХ БРИКЕТОВ ЛЕГКОПЛАВКИМИ МЕТАЛЛАМИ И СПЛАВАМИ | 2014 |

|

RU2580264C1 |

| СПОСОБ СОЕДИНЕНИЯ МОНОКРИСТАЛЛА АЛМАЗА С МЕТАЛЛАМИ | 2015 |

|

RU2611254C1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА МЕТОДОМ ПОРОШКОВОЙ МЕТАЛЛУРГИИ | 1991 |

|

RU2008188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА | 1993 |

|

RU2071913C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2486048C1 |

Изобретение относится к технологии машиностроения, в частности к производству алмазного инструмента. Целью изобретения является повышение эксплуатационных свойств инструмента путем обеспечения равномерного прогрева алмазосодержащего слоя по всему объему. Способ предусматривает предварительное формование шихты на корпусе инструмента путем одновременной засыпки разделенных между собой порошков алмаза и металлической связки и осуществление процеса спекания в формах из температурной стабилизации, обеспечиваемой при величине скорости нагрева (1-3)·103 град и определенной величине электрического напряжения. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА, при котором формуют алмазосодержащую шихту на корпусе инструмента и спекают ее прямым пропусканием электрического тока с приложением давления, отличающийся тем, что, с целью повышения эксплуатационных свойств инструмента за счет равномерного прогрева алмазосодержащего слоя, формование шихты осуществляют путем послойной засыпки на корпус инструмента порошков алмаза и металлической связки, при этом корпус предварительно устанавливают в форму из теплоизоляционного материала, а спекание проводят в режиме температурной стабилизации, обеспечиваемой при величине скорости нагрева (1-3) · 103 град/с и величине электрического напряжения, выбираемой из соотношения

где

где mм масса металлической связки;

mал масса алмаза;

Cм теплоемкость связки;

Cал теплоемкость алмаза;

Tсп температура спекания металлической связки;

P давление при спекании;

ρм удельное сопротивление металлической связки;

П0 начальная пористость алмазоносного слоя;

l0 начальная высота алмазоносного слоя;

tн время нагрева;

S площадь поперечного сечения алмазоносного слоя;

D коэффициент диффузии;

a среднее значение постоянной решетки алмаза;

L среднее значение размера зерен алмаза;

K постоянная Больцмана;

Nал концентрация алмаза;

ηм коэффициент вязкости металлической связки.

| Авторское свидетельство СССР N 1175079, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1995-05-10—Публикация

1989-11-09—Подача