Изобретение относится в основном к способу удаления примесей из углеводородных или нефтяных продуктов и в частности к способу удаления примесей из углеводородных топлив, включающему удаление и предотвращение микробного загрязнения.

Целью изобретения является повышение эффективности процесса удаления жиз- неспособных форм микробного загрязнения и обеспечение возможности удаления азотистых соединений.

Пример 1. Водный раствор 30-процентной перекиси водорода разбавляют двумя объемами воды. К ста частям (по объему) этого разбавленного раствора перекиси водорода добавляют 5 частей (по объему) водного раствора хлористой меди (0,0276 грамма CuCla на миллилитр раствора) и 5 частей (по объему) водного раствора хлористой меди (0,150 грамма на миллилитр

раствора). При сравнении скорости разложения перекиси водорода в присутствии только хлористой меди или хлористого железа со скоростью разложения этого раствора, содержащего хлористую медь и хлористое железо, оказалось, что скорость разложения этого раствора в три раза больше, чем когда каждый катализатор использовался по отдельности.

Пример 2. В качестве примера использования данного способа в применении к сырой нефти реагенты, указанные в примере 1, используют для обработки сырой нефти месторождения Слик Крик. Эту сырую нефть, имеющую удельный вес 46 по Боме и содержащую 18 процентов серы, обрабатывают реагентами, приведенными в примере 1, при этом на 10 объемов нефти берут около t объема 10-процентного раствора перекиси водорода, к которой добавляют 3% (по объему) водного раствора

VI о ел ю

VS 00

ы

хлористой меди (содержащего 0,0276 грамма CuCl2 на миллилитр раствора) и 5 процентов (по объему) водного раствора хлористого железа (содержавшего 0,150 г на миллилитр раствора), причем инг- редиенты добавляют по отдельности. Смесь перемешивают и через десять-пятнадцать минут отделяют нерастворимые примеси в видз смолистых и восковых осадков. Когда реакция перекиси водорода заканчивается, к смеси добавляют абсорбирующую глину в количестве около 3 процентов по весу, и все дополнительные примеси отфильтровывают. Затем фильтрат четыре раза промывают водой для удаления водорастворимых при-0 месей, особенно растворимых сульфонатов. После.этой обработки продукт разделяют перегонкой на-фракции, среди которых фракции бензина - 50,5%, керосина - 11,5%, газойля - 22% и остатка - 16%. По- следующий анализ отдельных фракций дает следующие результаты.

. Бензиновая фракция имеет плотность 54,4 градуса АНИ (Американский нефтяной институт) - (около 0,7608) и содержание се- ры- 0,29 мас.%. Структурно-групповой анализ (при помощи силикателя) показывает наличие 23,5% (по объему) ароматических соединений, 0,5% олефинов и 76% парафинов и нафтенов, Детонационная стойкость равна 1,4.. .

Керосиновая фракция имеет плотность 38,8 градуса АНИ - (около 0,8299) - и содер- жание серы 0,77 мас.%. Структурно-групповой анализ (при помощи силикагеля) показывает наличие 28,5% по массе ароматических соединений, 4,5% по массе олефинов и 67% по массе нафтенов и парафинов,

Газойль имеет содержание 1,06%. Очистка такой сырой нефти за одну обработку по способу сама по себе примечательна. Повторная обработка каждой фракции удаляет еще большее количество примесей, например, серы, как показано в примере 3.

Пример 3. Используют бензин без присадок, и анализ его показывает содержание серы 0,06 мае. %. Десять объемов этого бензина обрабатывают одним объемом смеси реагентов, приведенной в примере 1, при этом ингредиенты добавляют порознь. Смесь перемешивают и через десять минут перекись водорода перестает выделять кислород, при этом осадок состоит из смолистых и соковых веществ и его отделяют от чистого бензина. Затем в жид- кость, содержащую бензин, подмешивают около 5% по массе абсорбирующей глины (марки фильтрол). Осадок собирают на дне после обработки, .и жидкость фильтруют. Анализ обработанного бензина не показывают заметного содержания серы после тщательной водной промывки бензина для удаления растворимых примесей.

Пример 4. С использованием перекиси водорода и катализаторов, приведенных в примере 2, образец топлива для реактивных двигателей очищают до такой степени, что стандартные методы испытаний не могут обнаружить в нем следов каких-либо загрязнений, в том числе воска и сульфонатов. Удаление всех водорастворимых сульфонатов и подобных соединений, которые окислены перекисью водорода, устраняют последующую абсорбцию воды топливом, поэтому при хранении микробное загрязнение не происходит.

Пример 5. Для увеличения скорости выделения активного кислорода могут быть добавлены другие окислительные агенты и ионы других металлов. Так, например, 10 объемов бензина без присадок были обработаны двумя процентами (по объему) 10% раствора перекиси водорода, к которому порознь добавляют 1/2 мае. % раствора хлористой меди (содержание 0,0276 г CuCte на миллилитр раствора) и 1/2 мас.% раствора хлористого железа (содержание 0,150 г FeCl2 на миллилитр раствора). Добавляют 1/2% перманганата калия и 1/2% пербора- та натрия. Эта смесь, будучи подвергнута перемешиванию, быстро выделяет кислород и примеси, содержавшиеся в бензине, выделяют в виде смолистого и воскового осадка, а сернистую фракцию бензина окисляют до водорастворимых сульфонатов и других водорастворимых соединений, содержащих серу. После завершения реакции добавляют около 4 мае. % абсорбирующей глины (марки фильтрол), и смолистый, во- сковый осадок с избыточной водой и реагентами удаляют, а бензин промывают водой до тех пор, пока не освободится от водорастворимых составляющих. Полученный таким способом бензин не содержит серу и свободен от воска, что определено стандартными испытаниями для реактивных топ- лив.

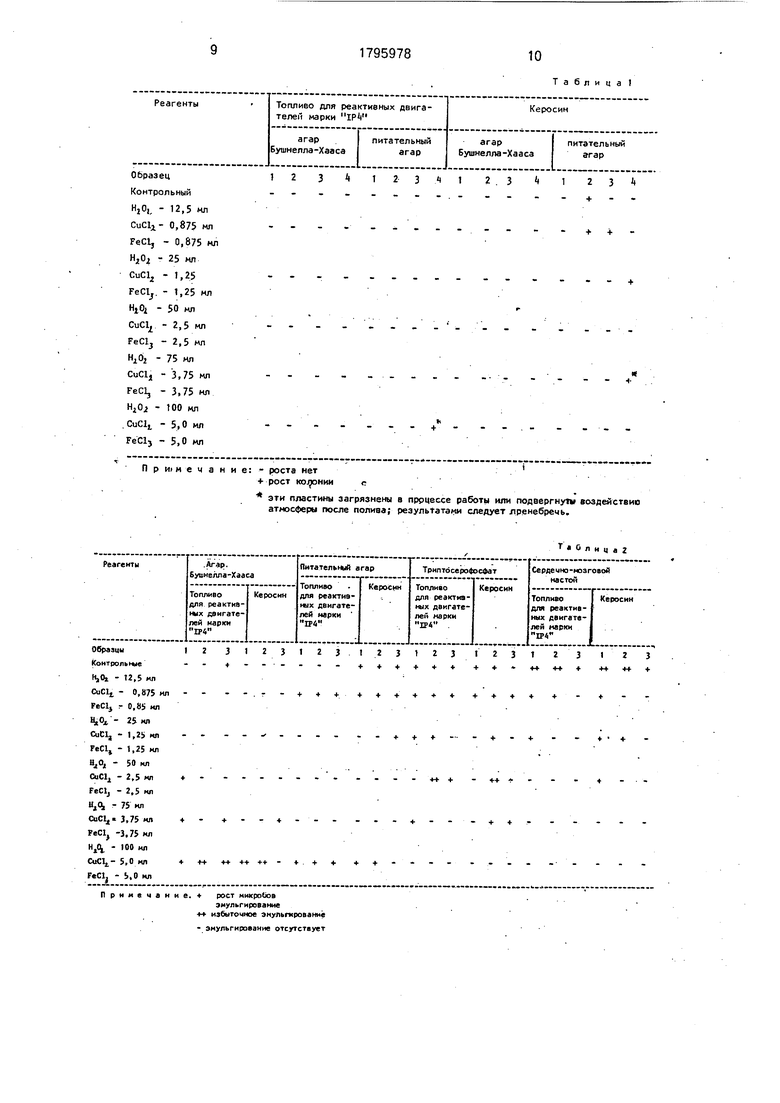

Пример 6. Двадцать из двадцати четырех 500-миллилитровых образцов топлива IP4 и керосинового топлива обрабатывают различными изменяющимися количествами N262, CaCl2 + FeCls, после чего 10 мл наливают полоской на агаровые пластины. Все растворы перекиси водорода 10 об. %, растворы хлористой меди содержали 0,0276 г/мл раствора, а растворы, хлористого железа содержат 0,150 г/мл раствора. Остальные четыре образца служат контрольными. Результаты приведены в табл.1.

Пример. 10 мл образцов из примера 6 вводят в испытательные трубки, содержавшие агар Бушнелла, Хааса, питательный агар, а также бульонные настои. Через 8 недель на поверхности раздела образовы- вается мутное вещество, которое при исследовании под микроскопом не выявляет признаков роста микробов.

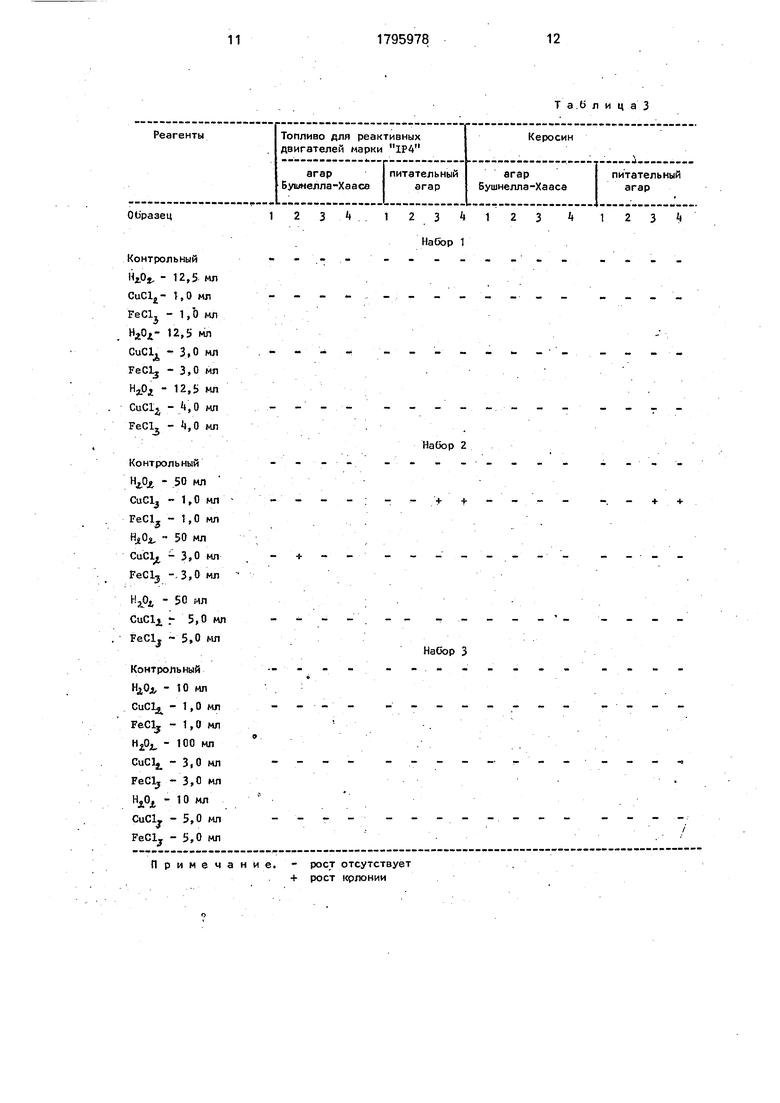

Пример 8. Степень эмульгирования между топливами и различными питатель- ными бульонами, указанными в примере 7, приведена в табл. 2. Поскольку сведение до минимума площади поверхности раздела вода-топливо уменьшает рост микробов, желательно предотвратить топливо-водное эмульгирование. После обработки по данному способу вода может быть снова введена в обработанный продукт, если это необходимо, без опасности бактериального загрязнения.

Пример 9. Выполняют набор испытаний, в которых две полоски алюминия, одна марка Т2024, другая марка Т7076Т76 были погружены в 400 см3 образцов топлива, подготовленных, как в при- мере 6, Через два года заметного корродирования не происходит, в то время как полоски, погруженные в необработанные контрольные образцы топлива, подвергаются значительному корродированию всего лишь после двух месяцев.

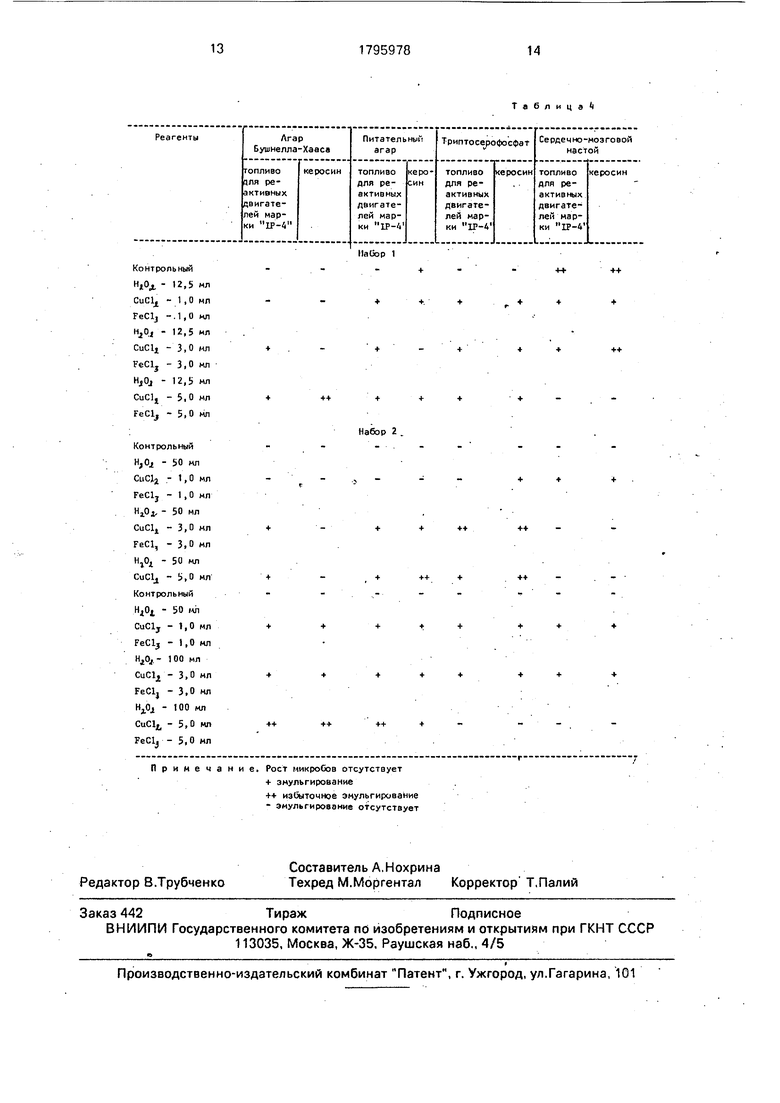

Пример 10. Образцы топлива испытывают в растворах, приготовленных как в примере 6, причем концентрацию перекиси водорода поддерживают постоянной, а кон- центрации хлористой меди и хлористого железа изменяют.

Результаты приведены в табл.3.

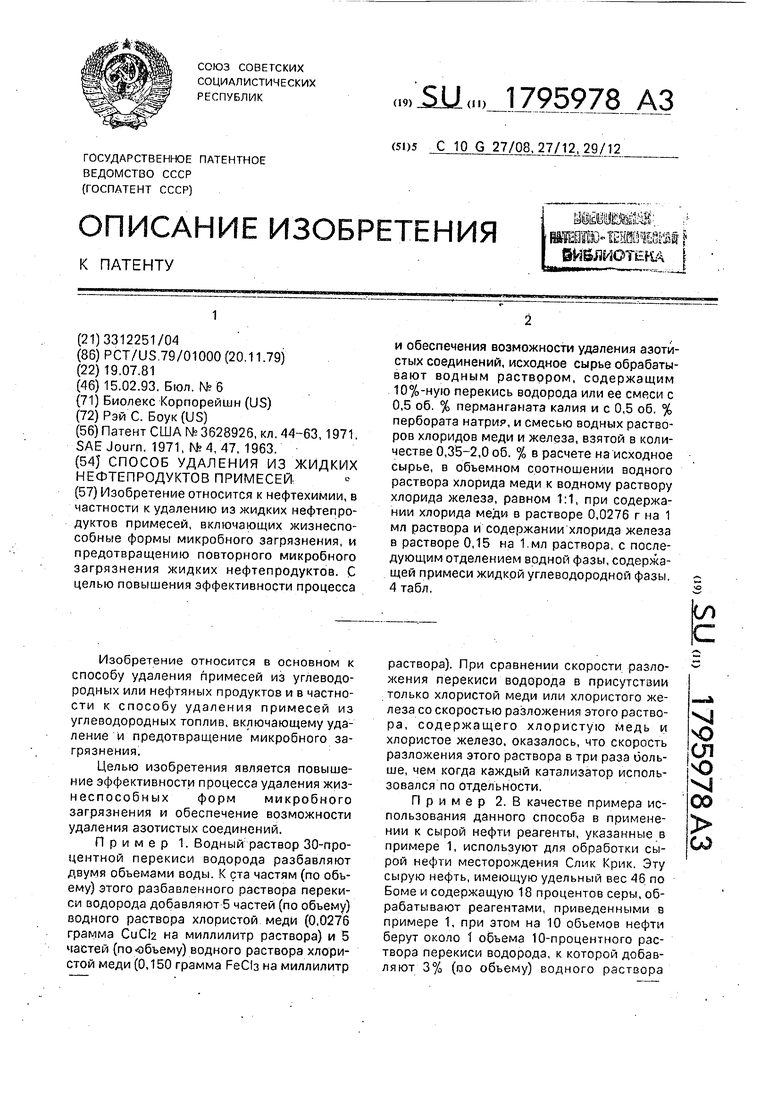

Пример 11. Образцы, приготовленные для примера 10, испытывают на эмуль- гирование, как в примере 8.. Результаты приведены в табл. 4.

П р и м е р 12. Подготавливают шесть образцов -три образца топлива марки IP4 и три образца керосина - по 500 см каж- ды.й. Один образец топлива IP4 и один образец керосина пропускают сквозь микропористый фильтр необработанными. Четыре других образца (два образца топлива IP4 и два образца керосина) обрабатыва- ют по данному способу и затем их фильтруют. По одному образцу каждого вида топлива обрабатывают при самой низкой концентрации Н202(12,5% НаОа). При обработке использовали также 1,75 мл раствора хлористого железа и хлористой меди, подготовленного, как в примере 6. Каждый фильтровальный материал, использованный для шести образцов, затем помещают в стерилизованный сосуд, содержавший 500 см

смеси бульонов Бушнелла-Хааса, соевого и триптосерофосфата, фильтровальный материал используют для определения степени микробного загрязнения.

Микробное загрязнение в двух сосудах, содержавших фильтровальный материал от необработанного топлива, развивается после двух суток инкубации. В двух других сосудах, содержащих фильтровальный материал от отработанного керосина,возникает такое же микробное загрязнение. Сосуды, содержавшие фильтровальный материал от обработанного топлива IP4 после такого инкубационного периода остаются чистыми. Инкубацию в этих сосудах продлевают на несколько суток, однако, и после продленного инкубационного периода сосуды остаются чистыми.

Из примеров 5-7 видно, что приемлемыми уровнями концентрации для очистки 100 мл топлива IP4 являются: 25 ил перекиси водорода (10% по объему), 1,75 мл хлористой меди при 0,0276 г/мл и 1,75 мл хлористого железа при 0,150 г/мл.

Важно использовать избыточное количество перекиси водорода, чтобы осуществить полное удаление нежелательных примесей, с оптимальным количеством реагентов, зависящим от обрабатываемого продукта.

Фракции нефтяного топлива, правильно обработанные по данному способу, легко проходят стандартное испытание по стандарту АОИМ 5624. Так, например, испытание топлива IP4 на содержание смол показывает меньше четверти допустимого минимального содержания, равного 7 мг на 100мл.

При очистке нефтяных топлив резко уменьшается количество крайне вредных окислов азота в выхлопе. Как известно, окислы азота представляют собой такой класс загрязнителей воздуха от источников сгорания, который создает наибольшие сложности при механической очистке и снижении токсичности. В то время как дым, несгоревшие углеводороды и даже окись углерода могут механическими изменениями источника сгорания быть превращены в двуокись углерода, такие механические изменения неизбежно приводят к увеличению концентрации окислов азота, образующихся при горении. Хотя сама по себе окись азота нетоксична, в присутствии кислорода воздуха она участвует в химических реакциях, в результате которых образуется двуокись азота и другие его окислы. Более того, если присутствует влага, образуются азот-, ная и азотистая кислоты, а при наличии солнечного света образуются озон и нитраты

пероксиацетила, которые токсичны и представляют опасность для животной и растительной жизни. Если подвергнуть бензин обработке по данному способу, количество окислов азота в выхлопе уменьшается, как показано в нижеследующей таблице, причем уменьшение составляет от 42 до 9% в зависимости от сорта обрабатываемого бензина..

Изменение количества окислоа азота в выхлопных газах в зависимости от обработки топлива перед сжиганием:

ОбразецИзменение, %

1-24

2-11 о

3-9

4 . -9

5-14 6 -10 .7 -42 Таким образом, данный способ позволяет не только эффективно удалять из нефтепродуктов примеси микроорганизмов и азотистых соединений, но также значительно снижать содержание серы, смол и повы- шать эксплуатационные свойства топлив, что в известном способе не происходит.

Известный способ способствует только стерилизации топлива без гарантии появления микроорганизмов в нефтепродуктах по- еле хранения.

Химические добавки, которые использовали ранее в известном способе для очи- стки нефтепродуктов, связывают продукты метаболизма но не устраняли микроорганизмы, что лишь увеличивает трудности, связанные с хранением и т.д. поскольку микроорганизмы способны использовать эти добавки в своих системах жизнеобеспечения. Согласно данному изобретению ликвидируются такие микроорганизмы, для чего используется водный раствор окислительного агента и металлический ионный катализатор, который, служит средством растворения или смягчения слизистых студенистых структур, что нарушает их защитный механизм и позволяет перекиси водорода и другим реагентам проникнуть в структуры и уничтожить организмы. Более того, поскольку способ обработки по изобретению удаляет жизнеспособные формы организмов, особенно желательные результаты в виде уменьшения содержания окислов азота могут быть достигнуты при обработке сырой нефти, а также бензина и прочих топливных фракций перед сжиганием. Точно так же, благодаря удалению организмов и продуктов их жизнедеятельности, количество дыма, несгоревших углеводородов и посторонних зернистых веществ зна- чительно уменьшается, а также уменьшается образование полимеров и коксование.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дезодорации углеводородов нефти | 2017 |

|

RU2678995C2 |

| Метод селективного улучшения цвета и цветостойкости углеводородной фракции | 1990 |

|

SU1831494A3 |

| ОБРАБОТКА НЕФТЯНЫХ ТРУБОПРОВОДОВ ОТ МИКРОБИОЛОГИЧЕСКОЙ КОРРОЗИИ БИОСОСТАВОМ | 2021 |

|

RU2766503C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2007 |

|

RU2358093C1 |

| Способ очистки жидкого углеводорода от ртути | 1989 |

|

SU1817783A3 |

| СПОСОБ ОБЕССЕРИВАНИЯ СВЕТЛЫХ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 2002 |

|

RU2235112C1 |

| СПОСОБ ГИДРООЧИСТКИ ОСНОВЫ ДЛЯ ТОПЛИВА | 2007 |

|

RU2429278C2 |

| НОВЫЙ АГРОПОЛИМЕР, ИСПОЛЬЗУЕМЫЙ ДЛЯ ОЧИСТКИ ЗАГРЯЗНЕННОЙ ИЛИ ЗАРАЖЕННОЙ ВОДЫ, СОДЕРЖАЩЕЙ МЕТАЛЛЫ ИЛИ ИОНЫ, И СПОСОБ ПОЛУЧЕНИЯ АГРОПОЛИМЕРА | 2000 |

|

RU2233199C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ СЕРЫ В ДИЗЕЛЬНЫХ ТОПЛИВАХ | 2011 |

|

RU2451288C1 |

| ГИБРИДНОЕ ЭМУЛЬСИОННОЕ ТОПЛИВО | 2012 |

|

RU2501844C2 |

Изобретение относится к нефтехимии, в частности к удалению из жидких нефтепродуктов примесей, включающих жизнеспособные формы микробного загрязнения, и предотвращению повторного микробного загрязнения жидких нефтепродуктов. С целью повышения эффективности процесса и обеспечения возможности удаления азотистых соединений, исходное сырье обрабатывают водным раствором, содержащим 10%-ную перекись водорода или ее смеси с 0,5 об, % перманганата калия и с 0,5 об. % пербората натрия, и смесью водных растворов хлоридов меди и железа, взятой в количестве 0,35-2,0 об. % в расчете на исходное сырье, в объемном соотношении водного раствора хлорида меди к водному раствору хлорида железа, равном 1:1, при содержании хлорида меди в растворе 0,0276 г на 1 мл раствора и содержании хлорида железа в растворе 0,15 на 1.мл раствора, с последующим отделением водной фазы, содержащей примеси жидкой углеводородной фазы. 4 табл.

. Ф о р мул а изо б рете н ия

Способ удаления из жидких нефтепродуктов примесей, включающих жизнеспособные формы микробного загрязнения, и предотвращения повторного микробного загрязнения жидких нефтепродуктов, о т л и ч дг ю щ и и с я тем, что, с целью повышения эффективности процесса и обеспечения удаления азотистых соединений, исходное сырье обрабатывают водным раствором, содержащим 10%-ную перекись водорода или ее

смесь с 0,5 об. % перманганата калия и с 0,5 об. % пербората натрия, и смесью водных растворов хлоридов меди и железа, взятой в количестве 0,35-2,0 об. % в расчете на исходное сырье в обьемном соотношении водного раствора хлорида меди и водного раствора хлорида железа 1:1 при содержании хлорида меди в растворе 0,0276 г на 1 мл раствора, и содержании хлорида железа в растворе 0.15 г на 1 мл раствора, с последующим отделением водной фазы, содержащей примеси, от жидкой углеводородной фазы.

Реагенты Топливо для реактивных двига- Керосин телей марки IP )

агарI питательный агар I питательный Бушнелла-Хааса | агар Бушнелла-Хааса | эгар

Образец12 3 123 41 2.3 Ь 1 2 3 ) Контрольный - - - - .- -- - -ц...

Н20,, - 12,5 мл

СиС1г- 0,875 мл............. .

FeClj - 0,875 мл

Н204 - 25 мл

CuClj - 1,25-- - - ----- -- - - .- +

FeClj. - 1,25 мл

fyOj - 50 мл. г

CuClj -2,5мл-- - - ---- --. . .

FeClj - 2,5 мл

М2 - 75 мл.

CuClj -3,75мл-- - - ----- -- -- - - .,.

FeCl, - 3,75 мл

HjOi - 100 мл

CuClt -5.0мл-- - - --- + - -.. .

FeClj - 5,0 мл

П р и м е ч а н и е: - роста нет .

«рост колониис

эти пластины загрязнены в процессе работы или подвергнуто воздействие атмосферы после полива; результатами следует лренебречь.

т«0лицаг /

Реагенты .Агар.Питательный агарТрилтосеро4ос6атСердеино-мозговоА

Бушнелла-Хааса -------- --- ----- --. --......настой

-- ----------- Топливо КеросинТопливо Керосин

ТопливоКеросин для реактив- ..дол реактиа- Топливо Керосин для. реактив-ных двигате-кых двигате-для реактивных двигате-лей марки лей маркиних двигателей марки if ft . . .лей марки

Образцы12 31231231.23123 1231 23 I 2 3 Контрольные -- +---... +ч- + + + 4- + ч- - -м- -м- + +++ + Н,0 - 12,5 ил CuClt - 0,475 ил-- --. г - + + +. + + + + + + + + + -

ГеС15 ; 0,8$ ил.

4,0,- 25 мл

CuCl, -1,25нл -- - - - - - - .. + + + -- + -+ - - + +

Fed, - 1,25 ил. - 5 ил .... .

CaClt -2,5 ил+- ------- . . . . 4+ + -++. - . + ...

FeClj - 2,5 ил

U,q, - 75 ил

CuCl, 3,75 ил+- +-- + --- -.. + --- + + FeC -3,75 мл

НД - 100 ил

5,0 ил+++++++++-«.+ + + + ---- - - - - -FeCl} - Ь.О мл .

Примечание. + рост никро(ювэиульгированиеч- избыточное эмулыкрованне

- эмульгирование отсутствует

Таблица I

1 Z 3 .Ь

+ - Примечание. - рост отсутствует + рост крлонии

Та.блиц а 3

Набор 1

Набор 2

- - Набор 3

Таблица

| Патент США № 3628926, кл | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

| SAEJourn | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1993-02-15—Публикация

1981-07-19—Подача