Известны задв1 жки с червячной передачей и с тарелочными .клапанами, прижимаемыми к .седлам кулаками, насаженными на поворотном шпинделе. Такие задвижки, а также и запор,ные , должны допускать возможность медленного открывания и быстрого закрывания, что в особенности имеет значение для трубопроводов высокого давления.

Слишком быстрое открывание клапана может повлечь за собою возникновение чрезмерных напряжений в материале трубопровода, вследствие внезапного повышения давления; в особенности это относится к паропроводам вькокого давления, которые при слишком быстром открывании вентиля не успевают постепенно пpoгpefьcя.

Возможность быстрого закрывания клапана необходима для устранения внезапно Наступившей опасности, обусловленной открь1тым состоянием клапаца, каковая onacHoctb может быть вызвана самыми разнообразными причинами.

Предлагаемый клапан для высокого давления предназначен для устранения этих недостатков утем применения шпинделя с двумя кулачками, имеющими неодинаковые рабочие поверхности. Этим достигается неодноврем енное нажатие кулаков на соответствующие выступы клапанной тарелки, а также неодновременное отделение верхних и нижних точек ее от уплотняющего ко.(1ьца седла. Кроме того, на шпинделе укреплены зацепки, которые после того, как клапанная тарелка приподымается со своего седла, зацепляют,за имеющиеся на тарелке выступы и при дальнейшем вращении шпинделя поворачивают ее в положение, параллельное направ; ение потока пропускаемого через клапйн вещества. Более медленное открыванию достигается применением понижающего число оборотов передаточного механизма, который в случае необходимости быстрого закрывания бездействует.

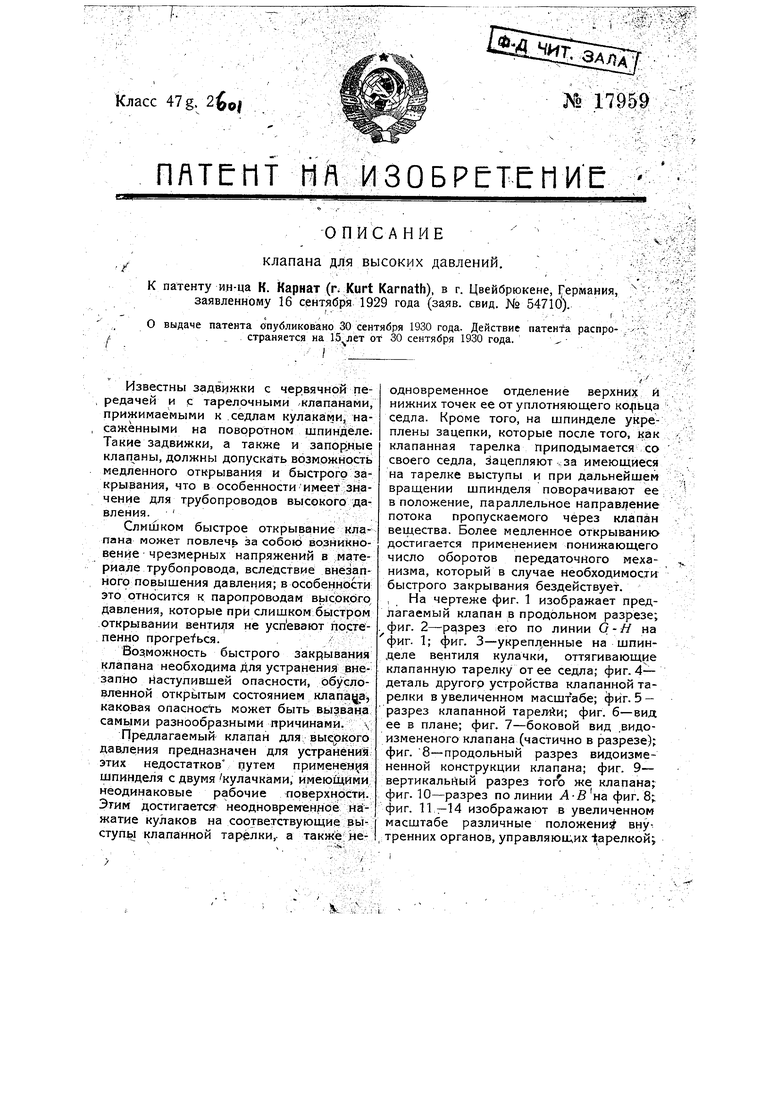

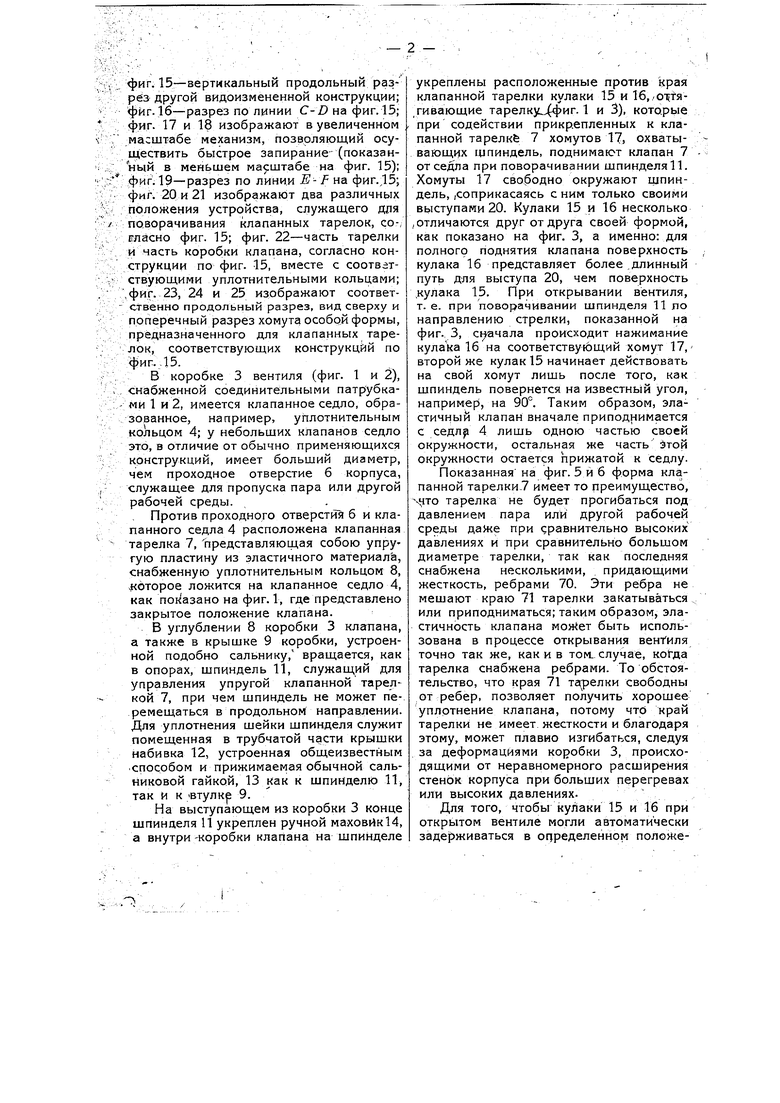

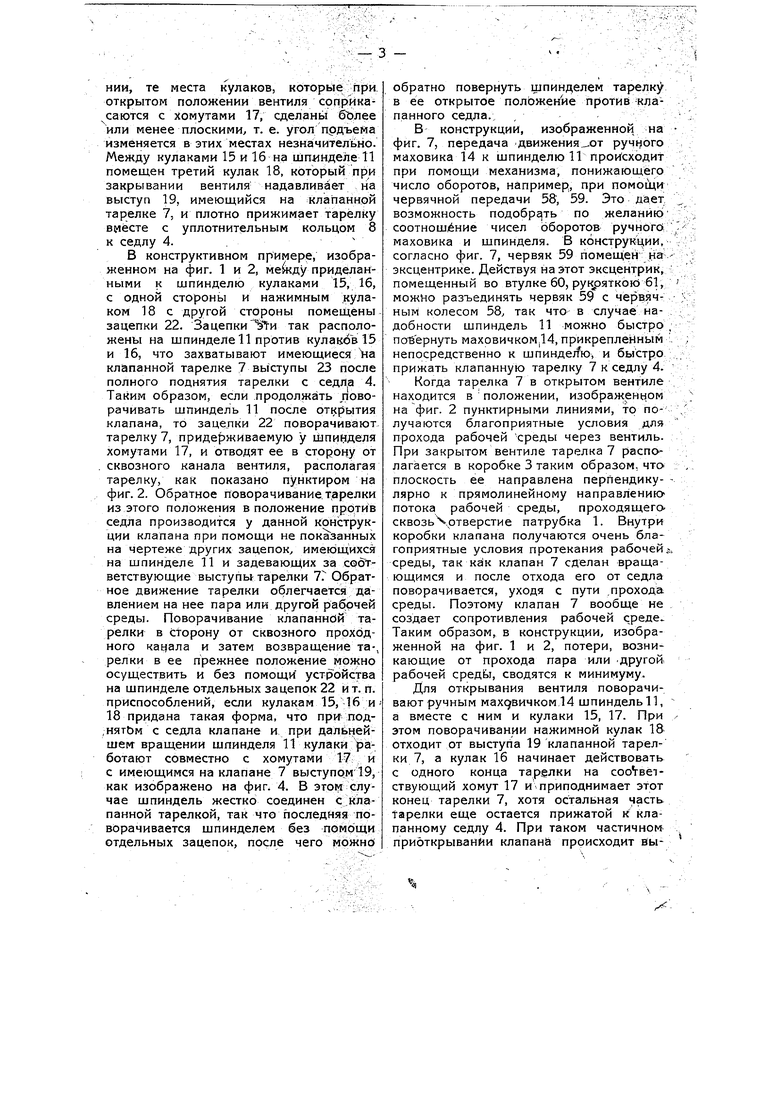

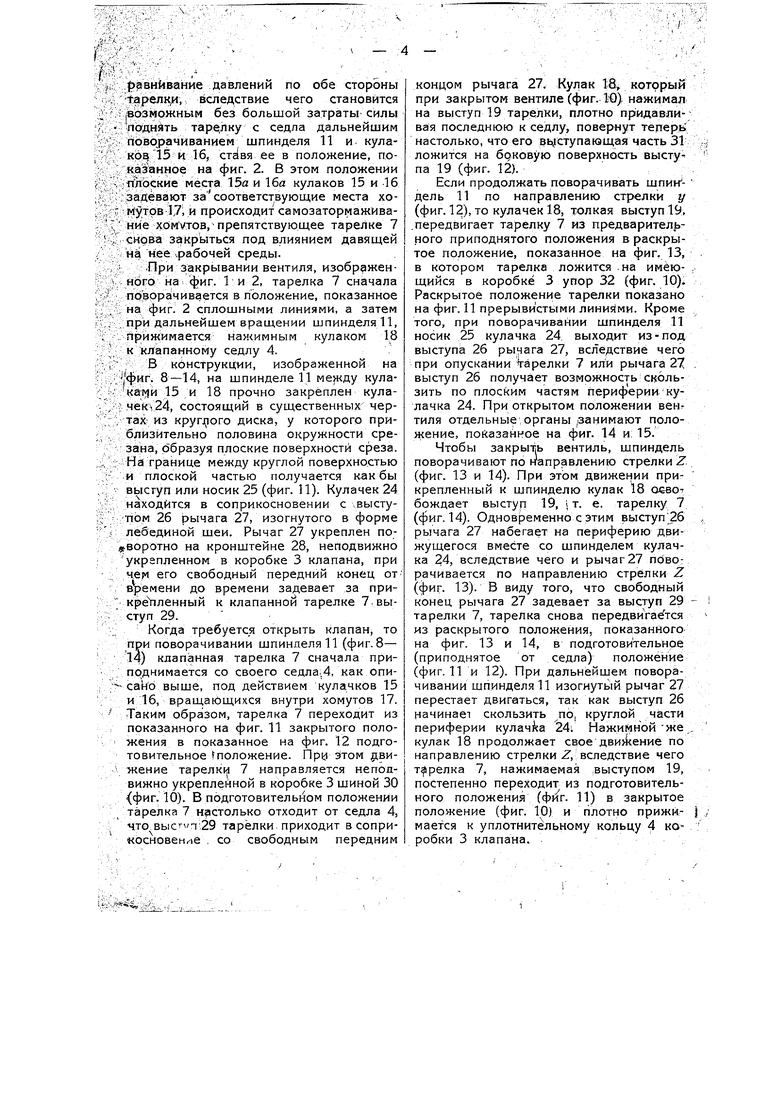

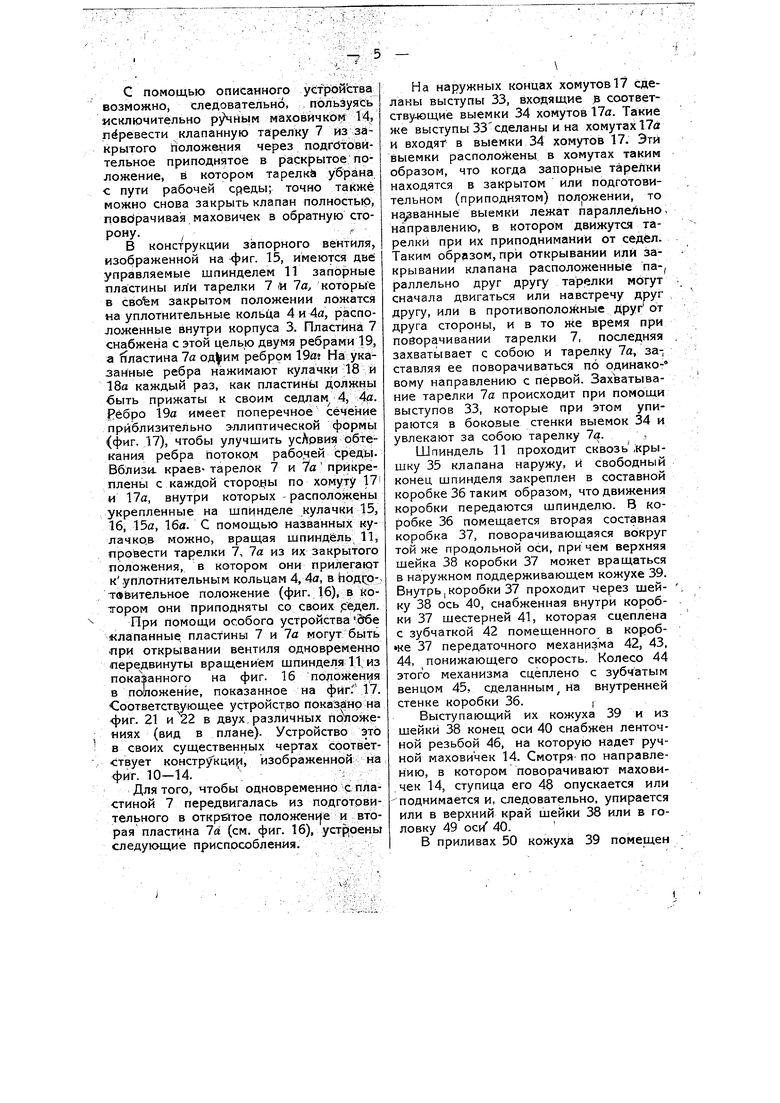

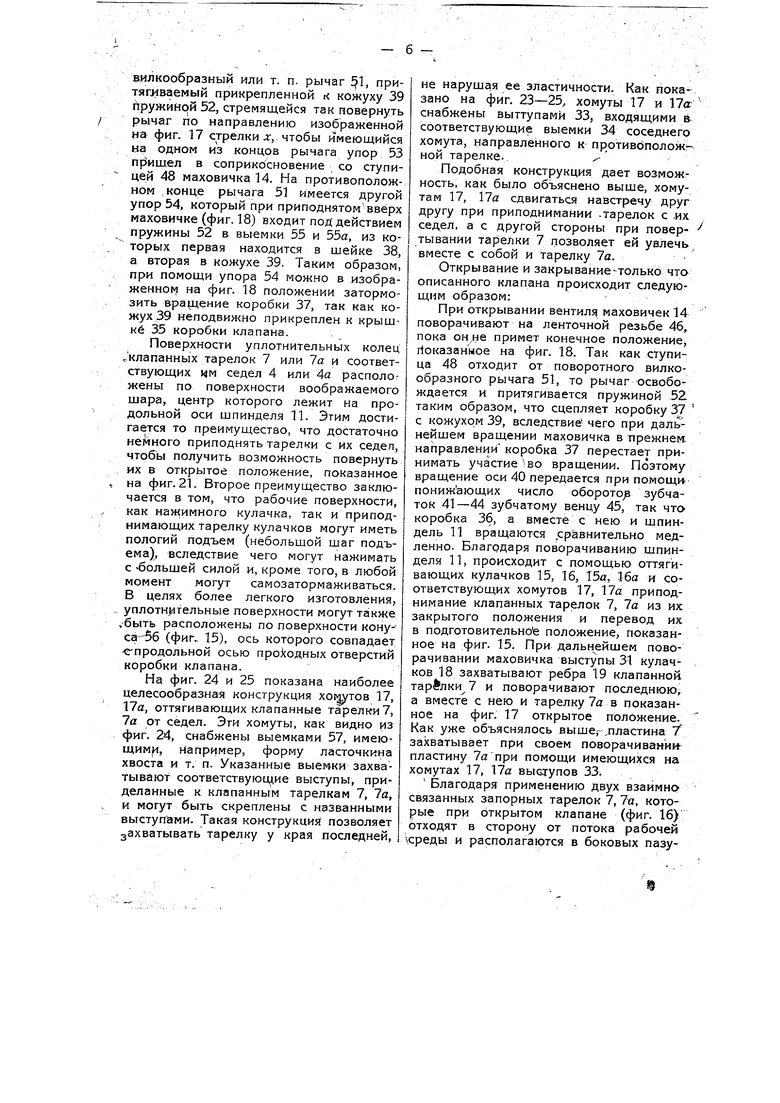

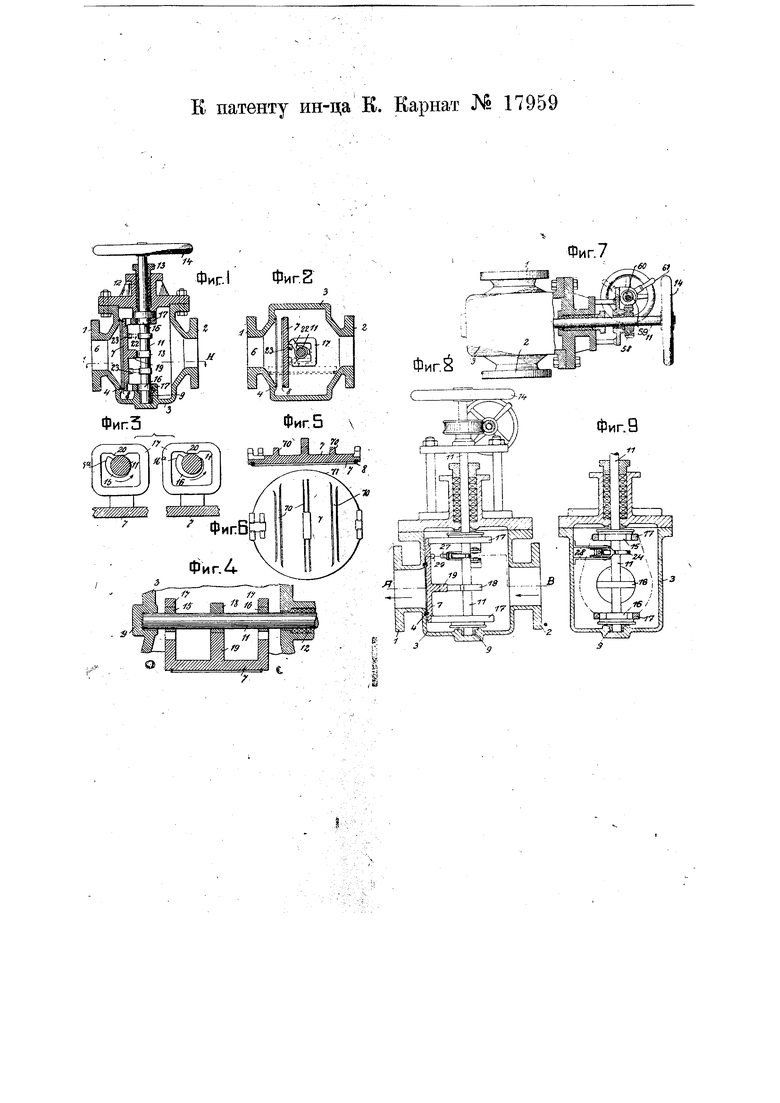

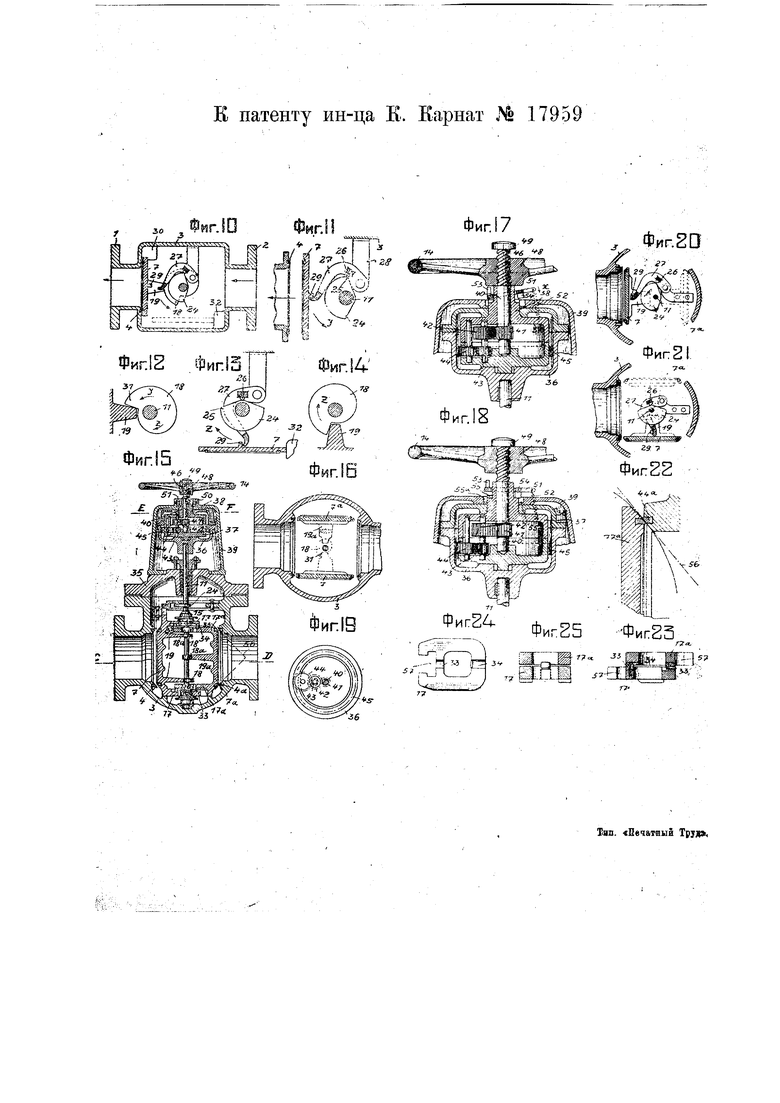

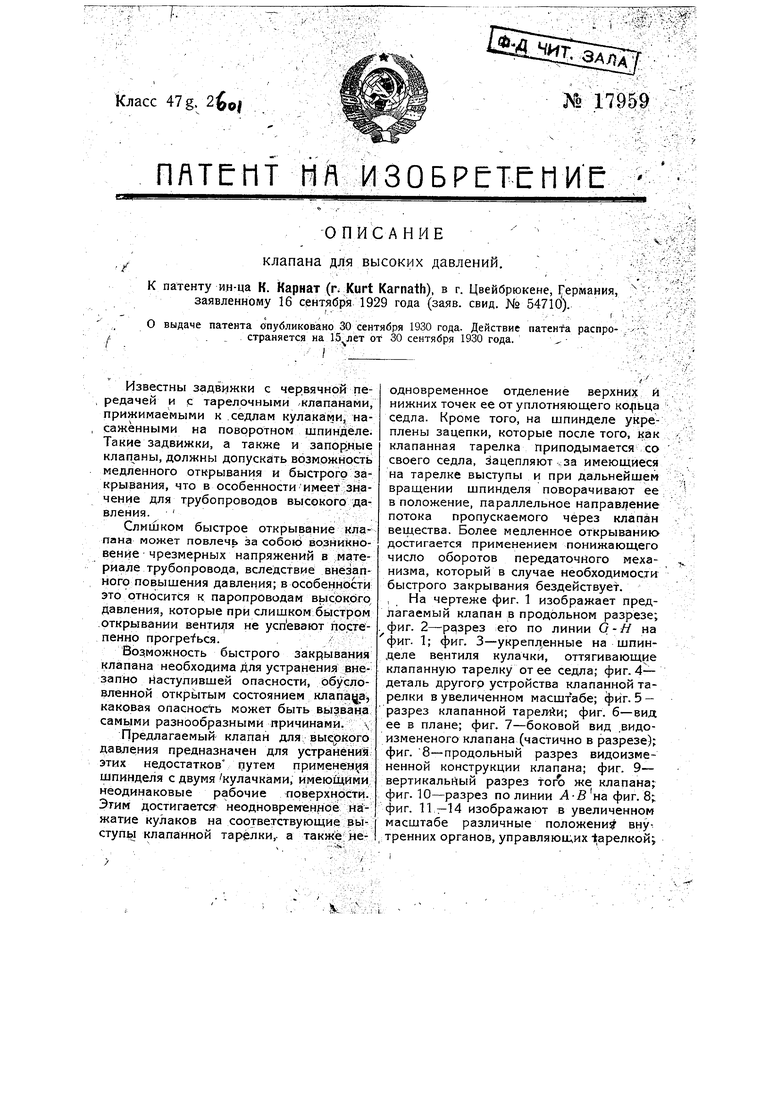

На чертеже фиг. 1 изображает предлагаемый клапан в продольном разрезе; фиг. 2-разрез его по линии G-H на фиг. 1; фиг. 3-укрепл енные на шпинделе вентиля кулачки, оттягивающие клапанную тарелку от ее седла; фиг. 4- деталь другого устройства клапанной тарелки в увеличенном масштабе; фиг. 5 - разрез клапанной тарелки; фиг. б-вид ее в плане; фиг. 7-боковой вид .видоизмененого клапана (частично в разрезе) фиг. 8-продольный разрез видоизмененной конструкции клапана; фиг. 9- вертикальный разрез toro же клапана; фиг. 10-разрез по линии А-В на фиг. 8; фиг. 11-14 изображают в увеличенном масштабе различные положений внутренних органов, управляющих 1арелкой;

фиг. 15-вертикальный продольный разрез другой видоизмененной конструкции; фиг. 16-разрез по пинии С- D на фиг. 15; фиг- 17 и 18 изображают в увеличенном масштабе механизм, позволяющий осуш;ествить быстрое запирание (показанный в меньшем масштабе на фиг. 15); фиг. 19-разрез по лини.и Е- F на фиг.Д5; фиг. 20 и 21 изображают два различных положения устройства, служащего для поворачивания клапанных тарелок, со-, гласно фиг. 15; фиг. 22-часть тарелки и часть коробки клапана, согласно конструкции по фиг. 15, вместе с соотватствующими уплотнительными кольцами; фиг. 23, 24 и 25 изображают соответсТвенно продольный разрез, вид сверху и поперечный разрез хомута особой формы, предназначенного для клапанных тарелок, соответствующих конструкций по фиг. .15.

В коробке 3 вентиля (фиг. 1 и 2), снабженной соединительными патрубками 1 и 2, имеется клапанное седло, образованное, например, уг1лотнительным кольцом 4; у небольших клапанов седло это, в отличие от обычно применяющихся конструкций, имеет больший диаметр, чем проходное отверстие б корпуса, служащее для пропуска пара или другой рабочей среды.

Против проходного отверстия б и клапанного седла 4 расположена клапанная тарелка 7, представляющая собою упругую пластину из эластичного материала, снабженную уплотнительным кольцом 8, i OTOpoe ложится на клапанное седло 4, как по1 азано на фиг. 1, где представлено закрытое положение клапана.

В углублении 8 коробки 3 клапана, а также в крышке 9 коробки, устроенной подобно сальнику, вращается, как в опорах, шпиндель 11, служащий для управления упругой клапанной тарелкой 7, при чем шпиндель не может перемещаться в продольном направлении. Для уплотнения шейки шпинделя служит помещенная в трубчатой части крышки набивка 12, устроенная общеизвестным способом и прижимаемая обычной сальниковой гайкой, 13 как к шпинделю 11, так и к «тулкр 9.

На выступающем из коробки 3 конце шпинделя П укреплен ручной маховик 14, а внутри -коробки клапана на шпинделе

укреплены расположенные против края клапанной тарелки кулаки 15 и 16,/отгтягивающие тарелку:.иг. 1 и 3), которые при содействии прикрепленных к клапанной тарелке 7 хомутов 17, охватывающих шпиндель, поднимают клапан 7 от седла при поворачивании шпинделя 11. Хомуты 17 свободно окружают Ц1пиндель, ,соприкасаясь с ним только своими выступами 20. Кулаки 15 и 16 несколько (Отличаются друг от друга своей формой, как показано на фиг. 3, а именно: для полного поднятия клапана поверхность кулака 16 представляет более .длинный путь для выступа 20, чем поверхность кулака 15. При открывании вентиля, т. е. при поворачивании шпинделя 11 по направлению стрелки, показанной на фиг. 3, сначала происходит нажимание кулака 16 на соответствующий хомут 17,второй же кулак 15 начинает действовать на свой хомут лишь после того, как щпиндель повернется на известньш угол, например, на 90°. Таким образом, эластичный клапан вначале приподнимается с седл 4 лишь одною частью своей окружности, остальная же часть окружности остается прижатой к седлу.

Показанная на фиг. 5 и 6 форма клапанной тарелки7 имеет то преимущество, .уто тарелка не будет прогибаться под давлением пара или другой рабочей среды даже при сравнительно высоких давлениях и при сравнительно большом диаметре тарелки, так как последняя снабжена несколькими, придающими жесткость, ребрами 70. Эти ребра не мешают краю 71 тарелки закатыв&ться или приподниматься; таким образом, эластичность клапана быть использована в процессе открывания вeнfиля точно так же, как и в том. случае, тарелка снабжена ребрами. То обстоятельство, что края 71 тдрелки свободны от ребер, позволяет получить хорощее уплотнение клапана, потому чтО край тарелки не имеет жесткости и благодаря этому, может плавно изгибаться, следуя за деформациями коробки 3, происходящими от неравномерного расширения стенок корпуса при больших перегревах или высоких давлениях.

Для того, чтобы кулаки 15 и 16 при открытом вентиле могли автоматически задерживаться в определенном положеНИИ, те места кулаков, которые при открытом положении вентиля срприка саются с хомутами 17, сделаны бЪлее или менее плocкими т. е. угол подъема изменяется в этих местах незначительно. Между кулаками 15 и 16 на шп-инделе П помещен третий кулак 18, который при закрывании вентиля надавливает на выступ 19, имеющийся на клапанной тарелке 7, и плотно прижимает тарелку вместе с уплотнительным кольцом 8 к седлу 4..

В конструктивном примере, изображенном на фиг. 1 и 2, между приделанными к шпинделю кулаками 15, 16, с одной стороны и нажимным кулаком 18 с другой стороны помещены зацепки 22. За цепки Ти так расположены на щпинделе 11 против кулаков 15 и 16, что захватывают имеющиеся Via клапанной тарелке 7 выступы 23 после полного поднятия тарелки с седла 4. Таким образом, если продолжать ;поворачивать шпиндель 11 после открытия клапана, то зацепки 22 поворачивают тарелку 7, придерживаемую у шпинделя хомутами 17, и отводят ее в сторону от сквозного канала вентиля, располагая тарелку, как показано пунктиром на фиг. 2. Обратное поворачивание, тарелки из этого положения в положение против седла производится у данной конструкции клапана при помощи не пока:занных на чертеже других зацепок имеющихся на шпинделе 11 и задевающих за собтветствующие выступы тарелки 7Г Обратное движение тарелки облегчается давлением на нее пара или другой рабочей среды. Поворачивание клапаннбй тарелки в сторону от сквозного проходного кацала и затем возвращение та-, релки в ее прежнее положение можно осуществить и без помощи устройства на шпинделе отдельных зацепок 22 и т. п. приспособлений, если кулакам 15, 16 и 18 придана такая форма, что при под;НятЬм с седла клапане и при дальнейшерт вращении шпинделя 11 кулаки работают совместно с хомутами 17 и с имеющимся на клапане 7 выступам19, как изображено на фиг. 4. В этом случае шпиндель жестко соединен с клапанной тарелкой, так что последняя поворачивается шпинделем без помощи отдельных зацепок, после чего можно

обратно повернуть шпинделем тарелку в ее открытое полЬжение против клапанного седла.

В конструкции, изображенной на фиг. 7, передача Движения -от ручного маховика 14 к шпинделю 11 пpoИcxoдиt при помощи механизма, понижающего число оборотов, например, при помощи червячной передачи 58, 59. Это дает возможность подобрать по желанию соотношение чисел оборотов ручного; маховика и шпинделя. В конструкции, согласно фиг. 7, червяк 59 помещен на эксцентрике. Действуя на Этот эксцентрик, помещенный во втулке 60, рукряткок) 61, можно разъединять червяк 59 с червячным колесом 58 так что- в случае надобности шпиндель 11 можно быстро повернуть маховичкоМ|14, прикреплейным непосредственно к шпиндеЛо, и быстро прижать клапанную тарелку 7 к седлу 4.

Когда тарелка 7 в открытом вентиле находится в положении, изображенном на фиг. 2 пунктирными линиями, то получаются благоприятные условия для прохода рабочей среды через вентиль. При закрытом вентиле тарелка 7 располагается в коробке 3 таким образом,что плоскость ее направлена перПендикулярно к прямолинейному направленик потока рабочей среды, проходящегосквозьХртверстие патрубка 1. Внутри коробки клапана получаются очень благоприятные условия протекания рабочей среды, так как клапан 7 сделан вращающимся и после отхода его от седла поворачивается, уходя с пути .прохода среды. Поэтому клапан 7 вообще не создает сопротивления рабочей Таким образом, в конструкции, изображенной на фиг. 1 и 2, потери, возникающие от прохода пара или -другой рабочей средь, сводятся к минимуму.

Для открывания вентиля поворачивают ручным махдвичкомЛ4 шпиндель 11, а вместе с ним и кулаки 15, 17. При этом поворачивании нажимной кулак 1В отходит от выступа 19 клапанной тарелки 7, а кулак 16 начинает действовать с одного конца тар§лки на соответствующий хомут 17 и приподнимает этот конец тарелки 7, хотя остальная часть Тарелки еще остается прижатой к клапанному седлу 4. При таком частичном приоткрыванйи клапана происходит вы авнйвание давлений по обе стороны tapeлк, вследствие чего становится .возможным без большой затраты силы подвить таре.лку с седла дальнейшим поворачиванием шпинделя 11 и кулако 15 и 16, ее в положение, показанное на фиг. 2. В этом положении ллоские места 15а и 16а кулаков 15 и 16 задевают за соответствуюш,ие места хомутов 17. и происходит самозатормажИва ние XOMVTOB, препятствующее тареЛке 7 снова закрыться под влиянием давящей на нее рабочей среды. При закрывании вентиля, изобр женного на фиг. 1 и 2, тарелка 7 сначала поворачивается в положение, показанное на фиг. 2 сплошными линиями, а затем при дальнейшем вращении шпинделя, прижимается нажимным кулаком 18 к клапанному седлу 4. В конструкции, изображенной на фиг. 8-14, на шпинделе 1 между кулакар;1и 5 и 18 прочно закреплен кула , состоящий в существенных чертах из Kpyrj;ioro диска, у которого приблизительно половина окружности срезана, образуя плоские поверхности среза. На границе между круглой поверхностью и плоской частью получается как бы Bbicryn или носик 25 (фиг. 11). Кулачек 24 находится в соприкосновении с .выступом 26 рычага 27, изогнутого в форме лебединой щей. Рычаг 27 укреплен поi BOpOTHO на кронштейне 28, неподвижно укрепленном в коробке 3 клапана, при чем его свободный передний конец от времени до времени задевает за прикре 1ленный к клапанной тарелке 7. выступ 29. Когда требуетс я открыть клапан, то при поворачивании шпинделя (фиг.8- 14) клапанная тарелка 7 сначала приподнимается со своего седла:.4, как опи- санЪ выше, под действием кулачков 15 и 16, вращающихся внутри хомутов 17. Таким образом, тарелка 7 переходит из показанного на фиг. 1 закрытого положения в показанное на фиг. 12 подготовительное положение. При этом движение тарелки 7 направляется неподвижно укрепленной в коробке 3 шиной 30 (фиг. 10). В подготовительном положении тарелка 7 настолько отходит от седла 4, что выступ29 тарелки приходит в соприкосновение . со свободным передним , - концом рычага 27. Кулак Ш, который при закрытом вентиле (фиг. Ю) нажимал на выступ 19 тарелки, плотно придавливая последнюю к седлу, повернут теперь настолько, что его щщслупакзщая часть 31 ложится на бдковую поверхность выступа 19 (фиг. 2). Если продолжать поворачивать шпинГдель 1 по направлению стрелки у (фиг. 2), то кулачек 18, тхэлкая выступ 19, .передвигает тарелку 7 из предварительного приподнятого положения в раскрытое положение, показанное на фиг. 13, в котором тарелка ложится .на имею- . щийся в коробке 3 упор 32 (фиг. 10) Раскрытое положение тарелки показано на фиг. 1 прерывистыми линиями. Кроме того, при поворачивании шпинделя 1 носик 25 кулачка 24 выходит из-под выступа 26 рычага 27, вследствие чего при опускании тарелки 7 или рычага 27 . выступ 26 получает возможность: скользить по плоским частям Периферии кулачка 24. При открытом положении венг тиля отдельные,органы-занимают положение, показанное на фиг. 14 и: 15. Чтобы закрыт:Ь вентиль, шпиндель поворачивают по направлению стрелки Z (фиг. 13 и 14). При этом движении прикрепленный к шпинделю кулак 18 QGBO-J бождает выступ 19, IT. е. тарелку 7 (фиг. 14). Одновременно с этим выступав . рычага 27 набегает на периферию дрижущегося вместе со шпинделем кулачка 24, вследствие чего и рычаг 27 пбворачивается по направлению стрелки Z (фиг. 13). В виду того, что свободный конец рычага 27 задевает за выступ 29 тарелки 7, тарелка снова передвиУается из раскрытого положения, показанного на фиг. 3 и 4, в подготовительное (приподнятое от седла) положение (фиг. и 2). При дальнейшем поворачивании шпинделя изогнутьт рычаг 27 перестает двигаться, так как выступ 26 начинает скользить по, круглой части периферии кулач са 24; Нажимнойже . кулак 8 продолжает свое дви}1 ение по направлению стрелки Z,: вследствие чего тарелка 7, нажимаемая .выступом 19, постепенно переходит из подготовительного положения (фР(г. 1) в закрытое положение (фиг. р) и плотно прижИ- j / мается к уплотнительному кольцу 4 коробки 3 клапана.

С помощью описанного устройства возможно, следовательно, пользуясь исключительно pj/чным маховичком 14, лёревести клапанную тарелку 7 из закрытого Положения через подготовительное приподнятое в раскрытое положение, в котором тарелки убрана с пути рабочей среды; точно также можно снова закрыть клапан полностью, повдрачива:я маховичек в обратную сторону..

В конструкции запорного вентиля, изображенной на -фиг. 15, имеются две управляемые шпинделем 11 запорные пластины или тарелки 7 tn la, которьГе в сво%м закрытом положении ложатся на уплотнительные кольца 4 и 4й, расположенные внутри корпуса 3. Пластина 7 снабжена с этой целью двумя ребрами 19, а гтластина 7а ребром 19а На указанные ребра нажимают кулачки 18 и 18а каждый раз, как пластины должны быть прижаты к своим седлам 4, 4а. Ребро 19а имеет поперечное сечение приблизительно эллиптической формы (фиг. 17), чтобы улучшить усЛрвия обтекания ребра Потоком рабо.чей среды. Вблизи, краев- тарелок 7 и 7а прикреплены с каждой CTOpOjijbi по хомуту 17 и 17а, внутри которых -расположены укрепленные на шпинделе кулачки 15, 16, 15а, 1ба. С помош,ью названных кулачко.в можно, вращая шпиндель 11, провести тарелки 7, 7а из их закрытого положения, в котором они прилегают куплотнительным кольцам 4, 4а, в Ьодфтввительное положение (фиг. 16), в котором они приподняты со своих ;:едел.

При помощи особого устройствадбе «лапанные, пластины 7 и 7а могут быть при открывании вентиля одновременно пере двинуты вращением шпинделя IX из показанного на фиг. 16 подожен1; Я в положение, показанное на фиг. 17. Соответств ующее устройство показано на фиг. 21 и 22 в двух, различных поЛожениях (вид в плане). Устройство это в своих существенных чертах соответствует конструкции, изображенной на фиг. 10-14.

Для того, чтобы одновременно с пластиной 7 передвигалась из подготовительного в открйТое положен1 е и вторая пластина 7й (см. фиг. 16), устроены следующие приспособления.

На наружных концах хомутов 17 сделаны выступы 33, входящие .в соответству ощие выемки 34 хомутов 17а. Такие же выступы 33сделаны и на хомутах 17а и входят в выемки 34 хомутов 17. Эти выемки расположены в хомутах таким образом, что когда запорные тарелки находятся в закрытом или подготовительном (приподнятом) положении, то нарванные выемки лежат параллельно направлению, в котором движутся тарелки при их приподнимании от седел. Таким образом,при открывании или закрывании клапана расположеннь1е параллельно друг другу тарелки могут сначала двигаться или навстречу Друг другу, или в противополоя ные Друг от друга стороны, и в то же время при поворачивании тарелки 7, последняя захватывает с собою и тарелку 7а, за-; ставляя ее поворачиваться по одинако- вому направлению с первой. ЗахватьГвание тарелки 7а происходит при помощи выступов 33, которые при этом упираются в боковые стенки выемок 34 и увлекают за собою тарелку 1а.,

Шпиндель 11 проходит сквозь .крышку 35 клапана наружу, И свободный конец шпинделя закреплен в составной коробке 36 таким образом, что движения коробки передаются шпинделю. 8 коробке 36 помещается вторая составная коробка 37, поворачивающаяся вокруг той же продольной оси, при чем верхняя шейка 38 коробки 37 может вращаться в наружном поддерживающем кожухе 39. Внутрь I коробки 37 проходит через щейку 38 ось 40, снабженная внутри коробки 37 шестерней 41, которая сцеплена с зубчаткой 42 помещенного в коробаде 37 передаточного механизма 42, 43, 44, понижающего скорость. Колесо 44 этого механизма сцеплено с зубчатым венцом 45, сделанным, на внутренней стенке коробки 36.|

Выступающий их кожуха 39 и из шейки 38 конец оси 40 снабжен ленточной резьбой 46, на которую надет ручной маховичек 14. Смотря- по направлению, в котором поворачивают маховичек 14, ступица его 48 опускается или поднимается и, следовательно, упирается или в верхний край шейки 38 или в головку 49 оси 40.

В приливах 50 кожухЬ 39 помещен

вилкообразный или т. п. рычаг 1, притягиваемый прикрепленной к кожуху 39 гтружинрй 52, стремящейся так повернуть рычаг по направлению изображенной на фиг. 17 стрелки дг,, чтобы имеющийся на одном концов рычага упор 53 пришел в соприкосновение со ступицей 48 маховичка 14. На противоположном , конце рычага 51 имеется другой упор 54, который при приподнятомвверх махрвичке (фиг. 18) входит под действием пружины 52 в выемки 55 и 55а, из которых первая находится в шейке 38, а вторая в кожухе 39. Таким образом,

: при помощи упора 54 можно в изображенном на фиг. 18 положении затормозить вращение коробки 37, так как кожух 39 неподвижно прикреплен к крышке 35 коробки клапана.

Поверхности уплотнительных колец «клапанных тарелок 7 или 7а и соответствующих мм седел 4 или 4а расположены по поверхности воображаемого шара, центр которого лежит на продольной оси шпинделя 11. Этим достигается то преимущество, что достаточно немного приподнять тарелки с их седеп, чтобы получить возможность повернуть , их в открытое положение, показанное

« на фиг. 21. Второе преимущество заключается в том, что рабочие поверхности, как нажимного кулачка, так и припод: нимающих тарелку кулачков могут иметь пологий подъем (небольшой шаг подъема), вследствие чего могут нажимать с -большей силой и, кроме того, в любой момент могут самозатормаживаться. В целях более легкого изготовления, . уплотнительные поверхности могут также ,-быть расположены по поверхности конуса-$б (фиг.. 15), ось которого совпадает гпродольной осью про {одных отверстий коробки клапана.

На фиг. 24 и 25 показана наиболее целесообразная конструкция 17, 17а, оттягивающих клапанные тарелки 7, 7а от сёдел. Эти хомуты, как видно из фиг. 24, снабжены выемками 57, имеющимр1, например, форму ласточкина хвоста и т. п. Указанные выемки захватывают соответствующие выступы, приделанные к клапанным тарелкам 7, 7а, и могут быть скреплены с названными выступами. Такая конструкция позволяет захватывать тарелку у края последней,

не нарушая ее эластичности. Как показано на фиг. 23-25 хомуты 17 и 17аснабжены выттупамй 33, входящими в соответствующие выемки 34 соседнего хомута, направленного к противоположной тарелке.хПодобная конструкция дает возможность, как было объяснено выше, хомутам 17, 17й сдвигаться навстречу друг другу при приподнимании -тарелок с ,их седел, а с другой стороны при повертывании тарелки 7 позволяет ей увлечь вместе с собой и тарелку 7а.

Открывание и закрывание-только что описанного клапана происходит следующим образом:

При открывании вентиля маховичек 14 поворачивают на ленточной резьбе 46, пока он не примет конечное положение, доказанное на фиг. 18. Так как ступица 48 отходит от поворотного вилкообразного рычага 51, то рычаг освобождается и притягивается пружиной 52 таким образом, что сцепляет коробку 37 с кожухом 39, вследствие- чего при дальнейшем вращении маховичка в прежнем, направлений коробка 37 перестает принимать участие )во вращении. Поэтому вращение оси 40 передается при помощи понижающих число оборото зубчаток 41-44 зубчатому венцу 45, так что коробка 36, а вместе с нею и шпиндель 11 вращаются .сравнительно медленно. Благодаря поворачиванию шпинделя 11, происходит с помощью оттягивающих кулачков 15, 16, 15д, 16а и соответствующих хомутов 17, 17а приподнимание клапанных тарелок 7, 7а из их закрытого положения и перевод их в подготовительное положение, показанное на фиг. 15. При дальнейшем поворачивании маховичка выступы 31 кулачков 18 захватывают ребра 19 клапанной и поворачивают последнюю а вместе с нею и тарелку 7д в показанное на фиг. 17 открытое положение. Как уже объяснялось выщег.лластина / захватывает при своем поворачивание пластину помощи имеющихся на хомутах 17, 17й выступов 33.

Благодаря применению двух взаимносвязанных запорных тарелок 7, 7«, которые при Открытом клапане (фиг. 16) отходят в сторону от потока рабочей среды и располагаются в боковых пазуэсах Коробки 5, рабочая среда проходит через вентиль от одного отверстия kopпуса до другогр без потери давления, вызываемой вихреобразованиём, и без .других помех. Пар или другая рабочая среда не сможет расширяться внутри корпуса вентиля, как это имело место .до сих пор.

Когда требуется закрыть клапан, то .ручной маховичек поворачивают в обратном направлении, пока он не придет да положения, показанного на фиг: 18, в положение, показанное на фиг. 17. При этом упор 53 рычага 51 нажимается втулкой маховичка вниз, и запор 54 освобождается (см. фиг. 17); Если продолжать поворачивание маховичка в „том же направлении, то ступица 48 дойдет до шейки 38 и, благодаря силе трения, начнет вращать шейку 38 и вместе с ней всю коробку 37. Понижающий передаточный механизм 411-44,, включавщийся при открывании клапана, теперь бездействует, так как, вследствие ,сцепления колеса 44 с зубчатым венцом 45, коробка 37 непосредственно приводит во вращение коробку 36. Поэтому коробка 36 вращается с точно такою же ркоростью, с какой вращается ручной маховичек 14.

Как и при,открывании клапана щпин.дельЦ вращается, но движется при этом в обратном направлении и скорее. Вместе со шпинделем поворачивается кулачек 24 (фиг. 21), а следовательно, происходит возвращение в первоначальное положение рычага 27, который передвигает тарелку 7 из ее открытого положения в подготовительное положение, показанное на фиг. 20. Благодаря тому, что обе тарелки связаны между собою выступами 33.N хомутов, при поворачивании тарелки 7 ререлодит в подготовительное положение и тарелка la (фиг. 15).

При дальнейшем поворачивании шпинделя 11 нажимнЬе кулачки 18, 18я начинают нажимать на выступы 19, 19 и плотно придавливают тарелки 7, 7а к их седлам 4, 4а./

Описанное устройство ддя отпирания и запирания клапана дает возможность производить вращением одйрго и того же ручного маховичка г едленное открывание, но,быстрое закрывание, не при

бегая для этого к отдельному выключению или включению механизма, понижающего скорость. Наличие двух запорных клапанных тарелок дает, кроме того, возможность применять клапан в кольцевых трубопроводах или же в таких трубопроводах, в которых направление рабочей среды меняется.

Дпя того, чтобы проходящая через клапан среда встречала по возможности меньшее сопротивление, нажимные выступы 19, 19а расположёны таким образом, что на пути проходяи его в корпусе клапана потока лежит только выступ 19а, имеющий в поперечном сечении форму эллипса или т. п. фигуры.

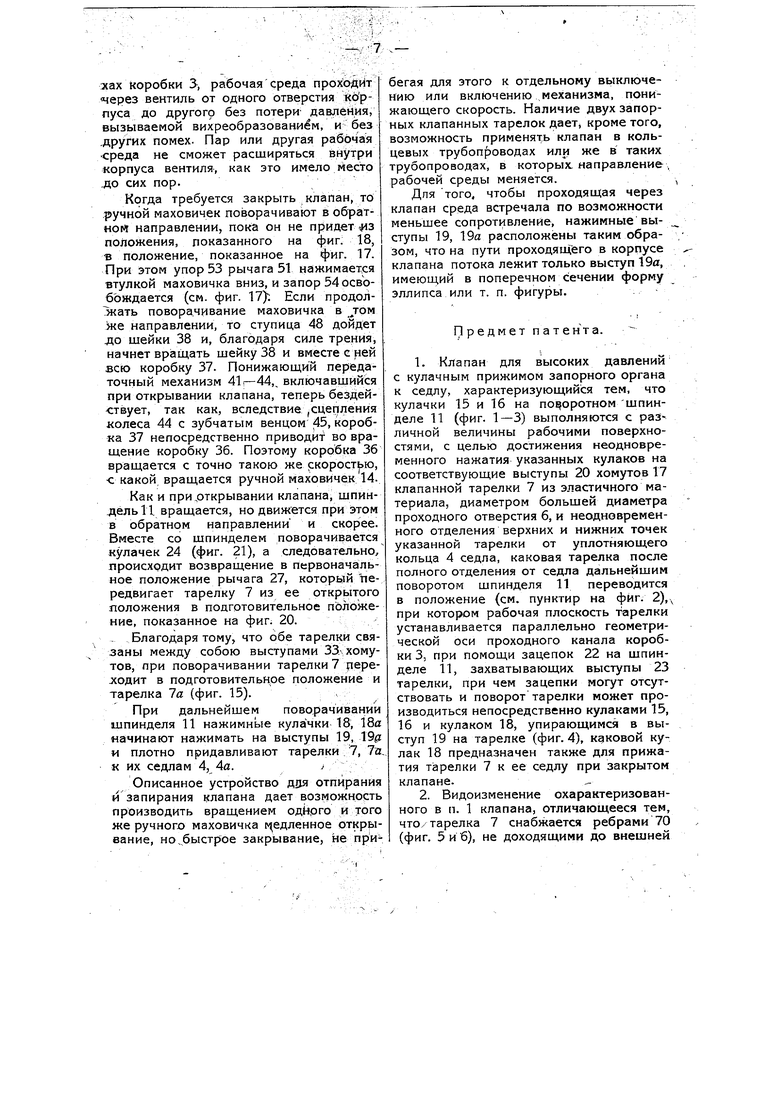

Г редмет патента.

1.Клапан для высоких давлений с кулачным прижимом запорного органа к седлу, характеризующийся тем, что кулачки 15 и 16 на поворотном шпинделе 11 (фиг. 1-3) выполняются с различной величины рабочими поверхностями, с целью достижения неодновременного нажатия указанных кулаков на соответствующие выступы 20 хомутов 17 клапанной тарелки 7 из эластичного материала, диаметром больщей диаметра проходного отверстия 6, и неодновременного отделения верхних и нижних точек указанной тарелки от уплотняющего кольца 4 седла, каковая тарелка после полного отделения от седла дальнейшим поворотом шпинделя 11 переводится в положение (см. пунктир на фиг. 2), при котором рабочая плоскость тарелки устанавливается параллельно геометрической оси проходного канала коробки 3, при помощи зацепок 22 на шпинделе 11, захватывающих выступы 23 тарелки, при чем зацепки могут отсутствовать и поворот тарелки может производиться непосредственно кулаками 15, 16 и кулаком 18, упирающимся в выступ 19 на тарелке (фиг. 4), кдковой кулак 18 предназначен также для прижатия тарелки 7 к ее седлу при закрытом клапане.

2.Видоизменение охарактеризованного в п. 1 клапана, отличающееся тем, чтох тарелка 7 снабжается ребрами 70 (фиг. 5 и 6), не доходящими до внешней

окрущностц тарелки, .образуя свободную от ребер кольцевую поверхность 71.

3. Применениек охарактеризованному в л. 1 клапану винтовой передачи :щ1я поворота шпинделя 11, ось червяка которого помещена эксцентрично во атулке 60 (фиг. 7), поворачиваемой рукояткою 61 для включения и выключения ВИТТОВО, передачи.

4 Видоизменив охарактеризованного в п; 1 клапана, отлинающееся применением закрепленного на и пинделе 11 дополнительного кулачка 24 (фиг. 8-14),

предназначенного для поворота стрелки 7 при посредстве изогнутого рыча, ta 27, действующего на выступ 29 тарелки.

5.Видоизменение охарактеризованного в п. 1 клапана, отличающееся применением, взамен oднoй двух тарелок 7 И 7),(4иг. 15 и 16) с выступами 19, 19д, служащими упорами для прижимающих у/помянутые тарелки к седлам-кулачков 18, 18а, из коих средний выступ 19а ,имеет поперечное сечение приблизительно эллиптической формы (фиг. 17.

6.Форма выпо; нения охарактеризованного в п. 5 клапана, отличающаяся тем, что, с целью поворота тарел си 7а, хомуты 17 тарелки 7 снабжаются выступами 33 (фиг. 15 16, 20-25), входящими в соответствующие выемки 34 хомутрв 17a, другой тарелки 7а, при закрытом

клапане располагающиеся параллельногеометрической оси переходного канала коробки 3, при чем уплотняющие кодьца тарелок 7) 7а и соответствующих ограничиваются коническими или щаровь1ми поверхностями, или теми и другими (фиг. 22),

7. Видоизменение охарактеризованных в и. п. 1-б кла,панов, отличающееся применением замедляющей зубчатой передачи 41, 42, 43, 44, 45 (фиг. 15, iV- 19) от маховика 14 к щпинделю 11, располагаемой в составной коробке 37 помещенной в закр ёпленной на щпинделе 11 также составной коробке 36, в свойэ очередь помещенной внутри неподвижного кожуха 39 и застопори/ ваемой или освобождаемой, с целыо включения или выключения указанной зубчатой передачи, при посредстве поворотного рычага 51 с щипами 53 и 54 из коих шип 54 под влиянием 52, при поднято маховике 14, сидящем на ленточной резьбе 46 оси 40,. входит в 55 и 55а в ступице коробк и 37 ив кожухе 39, сцепляя их и расцепляемых при повороте рцчагэ 51 опущенным маховиком 14, упирающимся в щип 53 и поворачивающим тем рычаг 51, при каковом положении маховика 14 и рычага 51 вращение шпин-, деля 11 производится / непосредственно маховиком 14. -fo бг Фиг.Ш Д,;;,--О 1 у pV Фиг.12 ,Фиг.15ТТ Фяг.4 Фиг 7 .. иг.20 Фиг24 Фиг25 -Фиггз ЩЖБг J3

Авторы

Даты

1930-09-30—Публикация

1929-09-16—Подача