Изобретение относится к устройствам, применяемым на станках токарной группы, и может быть использовано при обработке резцами скосов на плоских деталях, например на торцах установочных шайб.

Целью изобретения является устранение указанных недостатков и расширение технических возможностей крепления аналогичных деталей в широком диапазоне типоразмеров при обработке скосов.

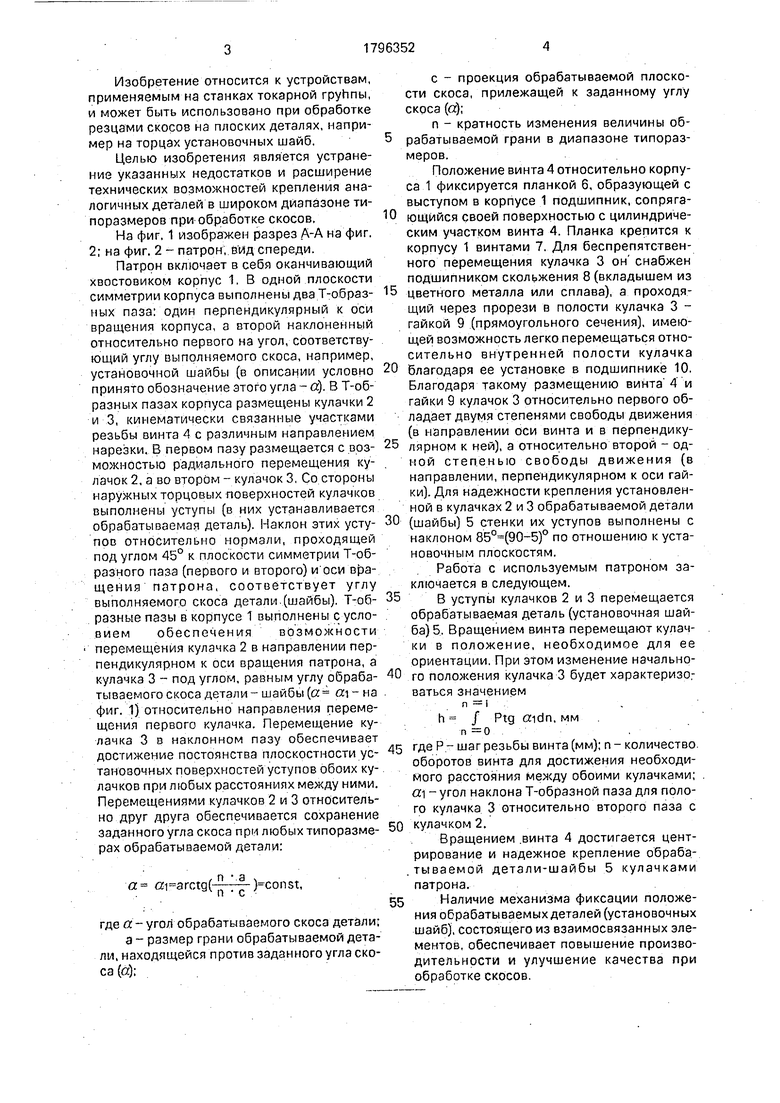

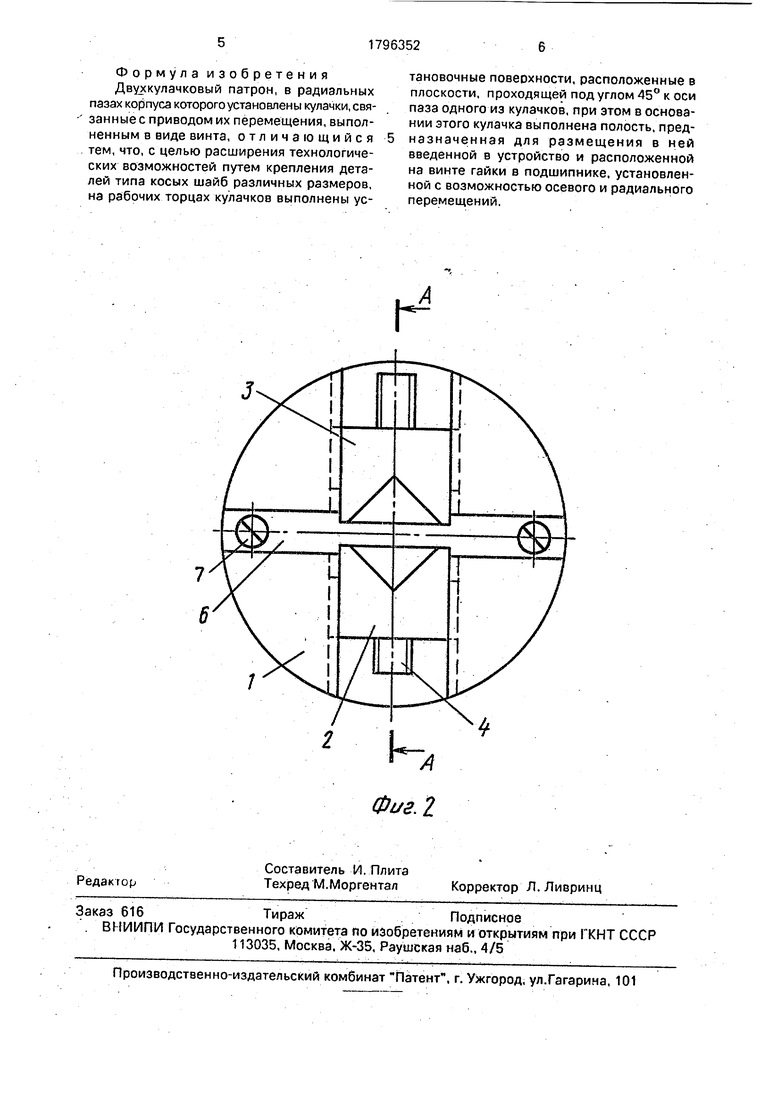

На фиг, 1 изображен разрез А-А на фиг. 2; на фиг. 2 - патрон, вид спереди.

Патрон включает в себя оканчивающий хвостовиком корпус 1. В одной плоскости симметрии корпуса выполнены два Т-образных паза: один перпендикулярный к оси вращения корпуса, а второй наклоненный относительно первого на угол, соответствующий углу выполняемого скоса, например, установочной шайбы (в описании условно принято обозначение этого угла - а). В Т-образных пазах корпуса размещены кулачки 2 и 3, кинематически связанные участками резьбы винта 4 с различным направлением нарезки. В первом пазу размещается с возможностью радиального перемещения кулачок 2, а во вторим - кулачок 3, Со стороны наружных торцовых поверхностей кулачков выполнены уступы (в них устанавливается обрабатываемая деталь). Наклон этих уступов относительно нормали, проходящей под углом 45° к плоскости симметрии Т-образного паза (первого и второго) и оси вращения патрона, соответствует углу выполняемого скоса детали.(шайбы). Т-образные пазы в корпусе 1 выполнены с условием обеспечения возможности перемещения кулачка 2 в направлении перпендикулярном к оси вращения патрона, а кулачка 3 - под углом, равным углу обрабатываемого скоса детали- шайбы (а- а - на фиг. 1) относительно направления перемещения первого кулачка. Перемещение кулачка 3 в наклонном пазу обеспечивает достижение постоянства плоскостности установочных поверхностей уступов обоих кулачков при любых расстояниях между ними. Перемещениями кулачков 2 и 3 относительно друг друга обеспечивается сохранение заданного угла скоса при любых типоразмерах обрабатываемой детали:

а «i arctg(-)const,

где а - угол обрабатываемого скоса детали; а - размер грани обрабатываемой детали, находящейся против заданного угла скоса (а):

с - проекция обрабатываемой плоскости скоса, прилежащей к заданному углу скоса (а);

п - кратность изменения величины обрабатываемой грани в диапазоне типоразмеров.

Положение винта 4 относительно корпуса 1 фиксируется планкой 6, образующей с выступом в корпусе 1 подшипник, сопрягающийся своей поверхностью с цилиндрическим участком винта 4. Планка крепится к корпусу 1 винтами 7. Для беспрепятственного перемещения кулачка 3 он снабжен подшипником скольжения 8 (вкладышем из

5 цветного металла или сплава), а проходящий через прорези в полости кулачка 3 - гайкой 9 (прямоугольного сечения), имеющей возможность легко перемещаться отно- сительно внутренней полости кулачка

0 благодаря ее установке в подшипнике 10. Благодаря такому размещению винта 4 и гайки 9 кулачок 3 относительно первого обладает двумя степенями свободы движения (в направлении оси винта и в перпендику5 лярном к ней), а относительно второй - одной степенью свободы движения (в направлении, перпендикулярном к оси гайки). Для надежности крепления установленной в кулачках 2 и 3 обрабатываемой детали

0 (шайбы) 5 стенки их уступов выполнены с наклоном (90-5)0 по отношению к установочным плоскостям. . Работа с используемым патроном заключается в следующем.

5 в уступы кулачков 2 и 3 перемещается обрабатываемая деталь (установочная шайба) 5. Вращением винта перемещают кулачки в положение, необходимое для ее ориентации. При этом изменение начально0 го положения кулачка 3 будет характеризо: ватьея значением

п I

h / Ptg a-idn, мм

n 0 ..

5 где Р.- шаг резьбы винта (мм); п - количество, оборотов винта для достижения необходимого расстояния между обоими кулачками; щ - угол наклона Т-образной паза для полого кулачка 3 относительно второго паза с

0 кулачком 2.

Вращением .винта 4 достигается центрирование и надежное крепление обрабатываемой детали-шайбы 5 кулачками патрона,

5 Наличие механизма фиксации положения обрабатываемых деталей (установочных шайб), состоящего из взаимосвязанных элементов, обеспечивает повышение производительности и улучшение качества при обработке скосов.

Формула изобретения Двухкулачковый патрон, в радиальных пазах корпуса которого установлены кулачки, связанные с приводом их перемещения, выполненным в виде винта, отличающийся тем, что, с целью расширения технологических возможностей путем крепления деталей типа косых шайб различных размеров, на рабочих торцах кулачков выполнены установочные поверхности, расположенные в плоскости, проходящей под углом 45° коси паза одного из кулачков, при этом в основании этого кулачка выполнена полость, пред- назначенная для размещения в ней введенной в устройство и расположенной на винте гайки в подшипнике, установленной с возможностью осевого и радиального перемещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный патрон | 1981 |

|

SU1002101A1 |

| Патрон для зажима кольцевой заготовки | 1980 |

|

SU927383A1 |

| Патрон | 1983 |

|

SU1085696A1 |

| Устройство для прошивки профильных отверстий на токарном станке | 2018 |

|

RU2706989C1 |

| Трехкулачковый самоцентрирующий патрон | 1983 |

|

SU1146137A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1423294A1 |

| ПОРТАТИВНЫЙ МНОГОФУНКЦИОНАЛЬНЫЙ СТАНОК | 2003 |

|

RU2264903C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО С ЗАЖИМНЫМ ПАТРОНОМ ДЛЯ ФИКСАЦИИ ЗАКРЕПЛЯЕМОЙ ДЕТАЛИ | 2007 |

|

RU2341363C2 |

| Патрон | 1979 |

|

SU848168A1 |

| Зажимной кулачок | 1975 |

|

SU523763A1 |

Использование: в устройствах для станков токарной группы, при обработке скосов на плоских деталях. Сущность изобретения: в корпусе 1 установлены два кулачка 2 и 3, один из которых расположен в наклонном пазу. Кулачки перемещаются от винта 4, На рабочих торцах кулачков выполнены установочные поверхности, расположенные в плоскости, проходящей под углом 45° к оси паза одного из кулачков. В основании кулачка 3 выполнена полость, в которой расположена гайка 9, установленная на винте 4. Гайка установлена с возможностью осевого и радиального перемещения. 2 ил.

Н

| Ансеров М.А | |||

| Приспособления для металлорежущих станков | |||

| М.-Л.: Машиностроение, с | |||

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-02-23—Публикация

1990-07-19—Подача