Изобретение относится к химической и нефтеперерабатывающей промышленности и может быть использовано на предприятиях этой отрасли.

Целью изобретения является повышение выхода и качества целевого продукта.

Поставленная цель достигается тем, что экстракцию продукта риформинга проводят с получением рафината, содержащего 4,0- 30,0 мас.% ароматических углеводородов, содержащих не менее девяти атомов углерода..

Пример (известный способ). Гидроочищенную бензиновую фракцию, выкипающую в пределах 140-200°С, подвергают каталитическому риформингу на промышленном алюмоплатиновом катализаторе АП-64 (ГУ-38101486-77) при 490°С. давлении 3,0 МПа, кратности циркуляции водородсо- держащий газ: сырье 1400:1, объемной скорости подачи сырья на катализатор Т,.

Полученный платформат после глубокой стабилизации с выходом 75 мас.%, выкипающий в пределах 95-213°С, с содержанием ароматических углеводородов 60 мас..%, плотностью 0,801 г/см3, направляют на экстракцию ароматических углеводородов триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар 120/200, обычный) и рафината (деарома- тизированного продукта), состоящего, в основном, из парафиновых углеводородов. Полученный рафинат, имеющий октановое число 40 пунктов по моторному методу, подвергают гидроконверсии на никельмолиб- денсодержащем катализаторе КД-ЗП (ГУ-3850181-88), содержащем (мас.%) закись никеля 4Д оксид молибдена 19,0, цеолит у 9,0, высококремнеземный цеолит ЦВМ 30,0, оксид алюминия 38,0 при температуре 370°С, давлении 3,0 МПа, объемной скорости подачи сырья 4,0 и соотношении ВСГграфинат 1000:1. Полученный ката- лизат гидроконверсии после стабилизации имеет октановое число 61 пункт по моторному методу (м.м,). Выход катализата на исходел С

х| о

о о о

ньгй рафинат составляет 64 мас.%. Выход ароматического растворителя на платформат составляет 60 мас.%, а выход рафината 40 мас.%. Ароматический растворитель имеет начало кипения 145°С, 90% точку выкипания 190°С, конец кипения 220°С.

При м е р 2 (предлагаемый способ). Платформат, полученный в условиях примера 1 и выкипающий в пределах 95-213°С, направляют на экстракцию триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар 120/200 со Знаком качества) и рафината, обогащенного тяжелыми ароматическими углеводородами

С э до 17 мас.% за счет сокращения степени отпарки экстракта из триэтиленглико- ля путем снижения подачи водяного пара в отпарную колонну.

Полученный рафинат с октановым числом 49 пунктов (м,м.), содержащим 17 мас.%

ароматических углеводородов Сд , подвергают гидроконверсии на катализаторе КД-ЗП при температуре 370°С, давленииЗ,0 МПа, объемной скорости 4 , соотношении ВСПрафинат 1000:1. Полученный катализат гидроконверсии после стабилизации имеет октановое число 75 пунктов (м.м.). Выход катализата на исходный рафинат - 72 мас.%. Выход ароматического растворителя на платформат-53 мас.%, а выход рафината - 47 мас.%. Ароматический растворитель имеет начало кипения 145°С, 90% точку выкипания 180°С, конец кипения 193°С.

П р и м е р 3. Платформат, полученный в условиях примера 1 и выкипающий в пределах 95-213 С, направляют на экстракцию триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар 120/200) и рафината, обогащенного тяжелыми ароматическими углеводородами

С э до 4 мас.% за счет сокращения степени отпарки экстракта из триэтиленгликоля. Полученный рафинат с октановым числом 42 пункта (м.м.), содержащий 4 мас.% ароматических углеводородов С э , подвергают гидроконверсии на катализаторе КД-ЗП при температуре 370°СЛ давлении 3,0 МПа, объемной скорости 4 ч , соотношении ВСПра- финат- 1000:1,

Полученный катализат гидроконверсии после стабилизации имеет октановое число 69 пунктов (м.м,). Выход катализата на исходный рафинат 67 мас.%. Выход ароматического растворителя на платформат 58,3 мас.% и выход рафината 41,7 мас.%.

Ароматический растворитель имеет начало кипения 145°С, 90% точку выкипания 188°С, конец кипения 210°С.

П р и м е р 4. Платформат, полученный

в условиях примера 1 и выкипающий в пределах 95-213 С, направляют на экстракцию триэтиленгликолем с получением товарного ароматического растворителя (Нефрас Ар 120/200 со Знаком качества) и рафината,

обогащенного тяжелыми ароматическими углеводородами Сд+ до 30 мас.% за счет сокращения степени отпарки экстракта из триэтиленгликоля. Полученный рафинат с октановым числом 53 пункта (м.м.), содержащий 30 мас.% ароматических углеводородов Сд , подвергают гидроконверсии на катализаторе КД-ЗП при температуре 370°С, давлении 3,0 МПа, объемной скоро0 сти - 4 ч , соотношении ВСПрафинат 1000:1. Полученный катализат гидроконверсии после стабилизации имеет октановое число 81 пункт (м.м.). Выход катализата на исходный рафинат - 80 мас.%. Выход аро5 матического растворителя на платформат - 43 мас.%, а выход рафината - 57%. Ароматический растворитель имеет начало кипения 145°С, 90% точку выкипания 171°С, конец кипения 183°С.

Q Пример 5, Рафинат, полученный в условиях примера2 и содержащий 17 мас.%

ароматических углеводородов С д+ , подвергают гидроконверсии на катализаторе КД-ЗП при температуре 300°С, давлении 3,0

5 МПа, объемной скорости сырья - 4,0 , соотношении ВСПрафинат 1000:1.

Полученный катализат гидроконверсии после стабилизации имеет октановое число 68 пунктов (м.м,). Выход катализата на и.с0 ходный рафинат - 88 мас.%. Выход ароматического растворителя и рафината на платформат и качество растворителя такие же, как в примере 2. .

П р и м е р. 6. Рафинат, полученный &

5 условиях примера2 и содержащий 17 мас.% ароматических углеводородов Сд+ , подвергают гидроконверсии на катализаторе КД-ЗП при температуре 420°С, давлении 3,0 МПа, объемной скорости 4,0 , соотнрше0 нии ВСПрафинат 1000:1.

Полученный катализат гидроконверсии после стабилизации имеет октановое число 85 пунктов (м.м.). Выход катализата на исходный рафинат равен 64 мас.%.

5 Выход ароматического растворителя и рафината на платформат и. качество растворителя такие же, как в примере 2.

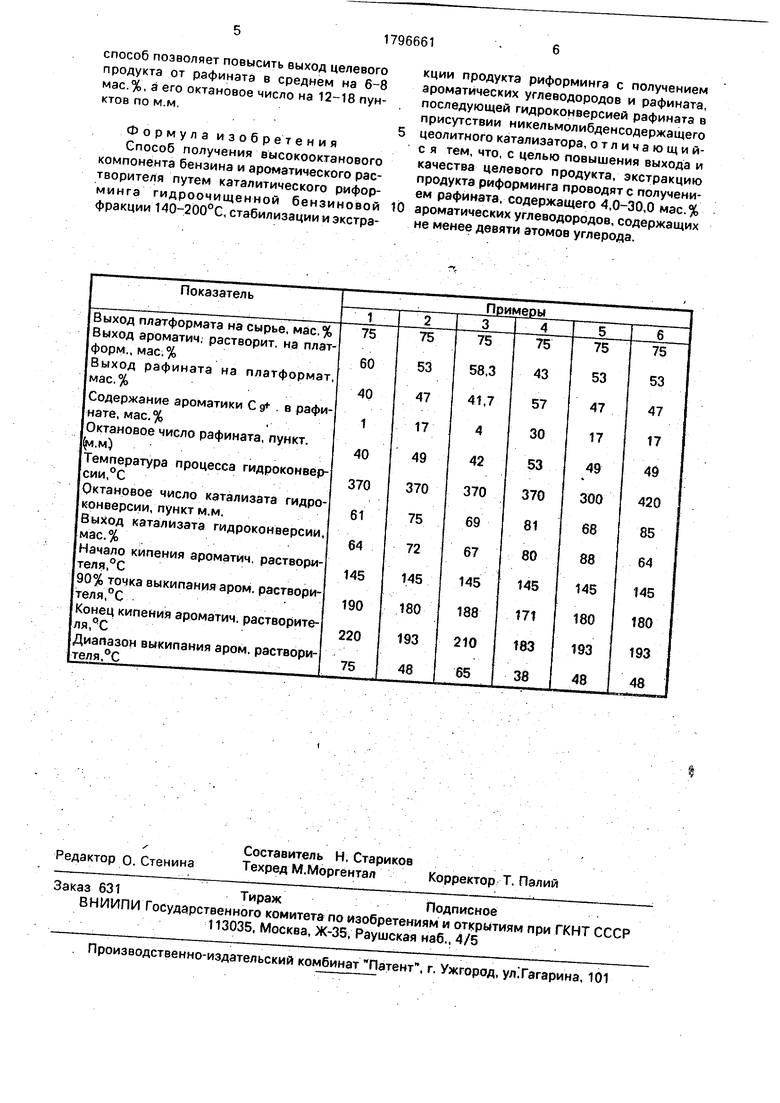

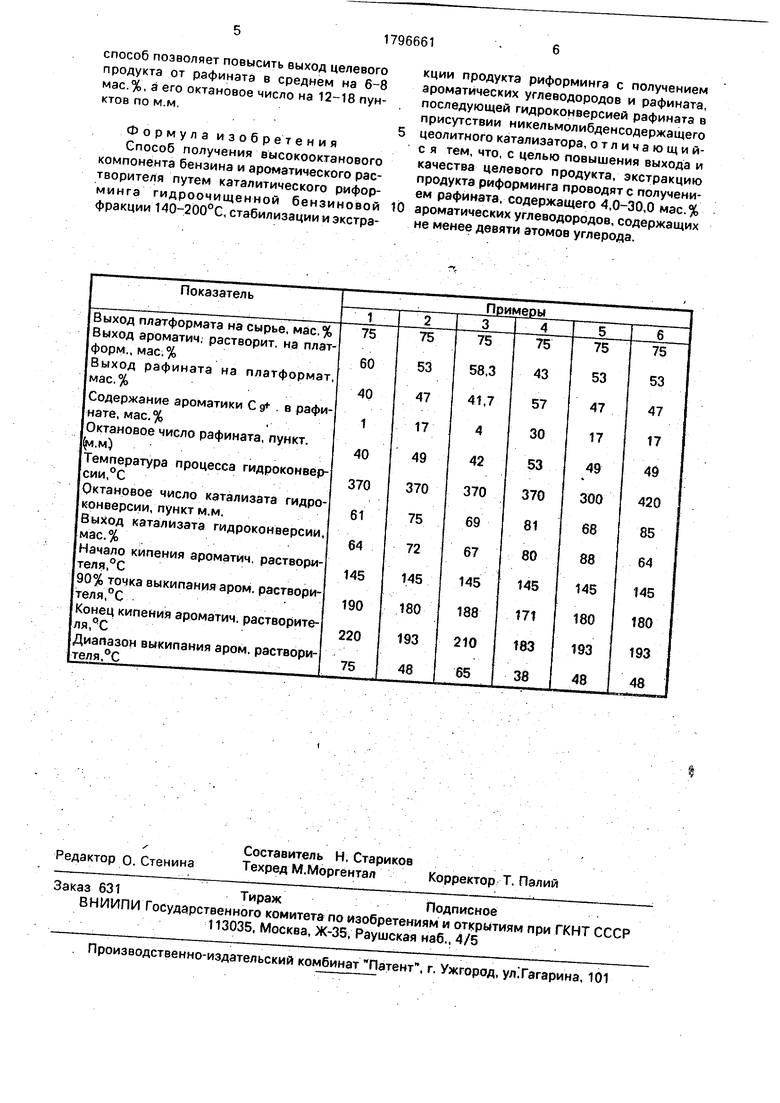

Результаты экспериментов по примерам 1-6 сведены в таблицу. Предлагаемый

способ позволяет повысить выход целевого продукта от рафинэта в среднем на 6-8 мас.%, а его октановое число на 12-18 пунктов по м.м.

Формула изобретения Способ получения высокооктанового компонента бензина и ароматического растворителя путем каталитического риформинга гидроочищенной бензиновой фракции 140-200°С, стабилизации и экстра

кции продукта риформинга с получением ароматических углеводородов и рафината, последующей гидроконверсией рафината в присутствии никельмолибденсодержащего цеолитного катализатора, отличающий- с я тем, что, с целью повышения выхода и качества целевого продукта, экстракцию продукта риформинга проводят с получением рафината, содержащего 4,0-30,0 мас.% ароматических углеводородов, содержащих не менее девяти атомов углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки бензиновых фракций с низким содержанием нефтеновых углеводородов | 1990 |

|

SU1772136A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| Способ получения высокооктанового компонента бензина | 1990 |

|

SU1772135A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШИРОКОЙ БЕНЗИНОВОЙ ФРАКЦИИ | 2005 |

|

RU2289610C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2080353C1 |

| Способ активации цеолитсодержащего катализатора для гидроконверсии нефтяных дистиллятов | 1989 |

|

SU1692642A1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ | 1991 |

|

RU2054450C1 |

Использование: нефтехимия. Сущность: гидроочищенную бензиновую фракцию 140-200°С подвергают каталитическому ри- формингу и стабилизации. Продукт рифор- минга подвергают экстракции с получением ароматических углеводородов и рафината, содержащего 4,0-30,0 мас.% ароматических углеводородов, содержащих не менее девяти атомов углерода. Рафинат подвергают гидроконверсии в присутствии никель- молибденсодержащего цеолитного катализатора. 1 табл.

| Устройство для последовательного во времени зажигания нескольких газосветных ламп | 1936 |

|

SU48826A1 |

| кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Патент США № 2932612, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Патент США № 3714023, кл.208-62, 1973. | |||

Авторы

Даты

1993-02-23—Публикация

1990-08-13—Подача