Изобретение относится к способам облагораживания тяжелого остаточного сырья и может быть использовано в нефтеперерабатывающей промышленности.

Цель изобретения - повышение эффективности стадии гидрооблагораживания, улучшение качества полученных продуктов и упрощение технологии процесса.

Поставленная цель достигается тем, что в известном способе, включающем дёас- фальтизацию и гидрооблагораживание в присутствии нефтяной фракции, перед стадией гидрооблагораживания в деасфальти- зат добавляют легкий газойль каталитического крекинга в количестве 6-16 мае. % на исходный деасфальтизат.

Процесс гидрооблагораживания проводился на советском промышленном катализаторе ГКД-205, обладающим следующими характеристиками: содержание гидрирую- щих металлов 17,0%, насыпная плотность 700 кг/м3, удельная поверхность 240 м2/г, средний размер пор 48 А.

Добавление легкого газойля каталитического крекинга позволяет вести процесс гидрооблагораживания остаточных нефтяных фракций при температуре 360-400 С,

давлении 5,0 МПа, объемной скорости подачи сырья до 1,5 и кратности циркуляции водорода 500-800 нм3/м3, достичь высокой степени гидрообессеривания и снижения коксуемости, что позволит применять данный процесс на имеющихся установках гидроочистки, с целью получения высококачественного сырья каталитического крекинга.

Существенным отличием заявляемого способа является проведение стадии гидрооблагораживания деасфальтизата в смеси с легким газойлем каталитического крекинга в количестве 6-16 мас.% на исходный деасфальтйзат и давлении до 5,0 МПа.

Подача легкого газойля каталитического крекинга в количестве меньшем, чем 6 мае. % не приводит к повышению эффективности процесса и улучшению качества продуктов, а в большем, чем 16% мае. - возрастают затраты на выделение легкого газойля каталитического крекинга после стадии гидрооблагораживания, его циркуляцию и уменьшает производительность гидрооблагораживания по деасфальтизату.

Использование легкого газойля каталитического крекинга обусловлено высоким

(Л

С

3 о. о о

к

количеством ароматики, содержащейся в нем. Как известно, ароматические углеводороды способствуют разложению и растворению надмолекулярных структур тяжелых нефтяных остатков, тем самым способствуя уменьшению коксообразования, снижению коксуемости и увеличению степени гидрообессеривания.

Изобретение осуществляется. следующим образом.

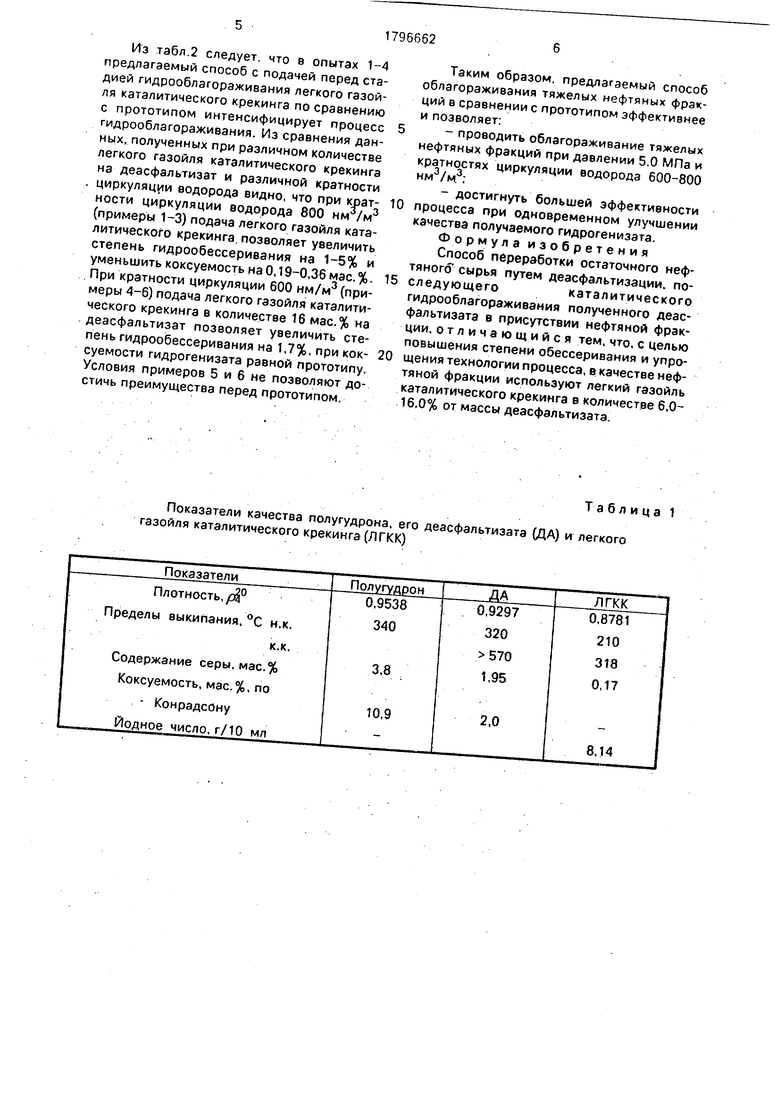

Полугудрон западно-сибирской нефти, характеристика качества которого приведена в табл.1, подвергали деасфальтизации пропаном при температуре верха деасфаль- тизатора - 65°С, низа деасфальтизатора - 55°С, кратности пропана - 3,5, давлении - 4,0 МПа. Затем деасфальтизат смешивали с легким газойлем каталитического крекинга, после чего он поступал на гидрооблагораживание, которое проводили в стационарном слое катализатора ГКД-205 при температуре 380°С, объемной скорости подачи сырья до 1,5 ч , давлении водорода до 5,0 МПа, кратности циркуляции водорода 500-800 нм3/м3.

Опыты, проведенные в режимных условиях прототипа, при температуре .380°С, кратности циркуляции водорода 800 нм3/м и на равновесном катализаторе ГКД-205 показали, что условия прототипа не обеспечи- вают достаточно высокую степень гидрообессеривания и снижение коксуемости фр, выше 320°С гидрогенизата,

Ниже приводятся примеры осуществления предлагаемого изобретения.

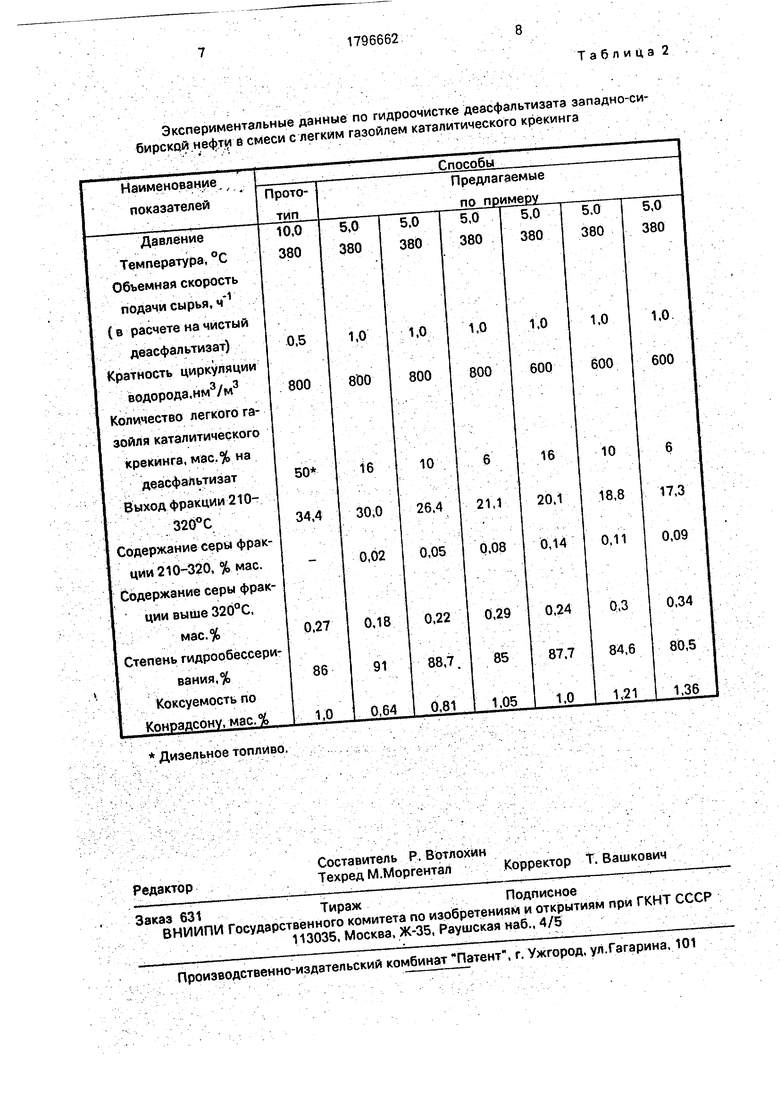

В группе примеров 1-3 при постоянном давлении, объемной скорости подачи сырья и температуры, при кратности циркуляции водорода 800 нм /м варьировалось содержание легкого газойля каталитического крекинга в сырье. Показано улучшение качества продуктов при изменении количества легкого газойля каталитического крекинга от 6 до 16 мае. %.

П р и м е р 1. Полугудрон западно-сибирской нефти подвергают деасфальтизации с получением деасфальтизэта. Характеристики качества исходного сырья и деасфальти- зата приведены в табл.1. Затем его смешивают с легким газойлем каталитического крекинга в количестве 16 мас.% на деасфальтизат и с объемной скоростью 1,0 ч направляют на гидрооблагораживание, которое проводят при давлении водо-. рода 5,0 МПа, температуре 380°С, кратности циркуляции водорода 800 нмэ/м3. Содержание серы во фракции гидрогенизата выше 320°С - 0,18%, коксуемость по Конрадсону - 0,64 мас.%, что соответствует увеличению степени гидрообессеривания на 5% и снижению коксуе- мости на 0,36 мас.%.

П р и м е р 2. Режимные условия аналогичны примеру 1. Количество легкого газойля каталитического крекинга 10% в расчете на деасфальтизат. Содержание серы во фракции гидрогенизата выше 320°С - 0,22 мас,%. коксуемость по Конрадсону - 0,81 мае,%, что соответствует увеличению степени гидрообессеривания на 2,7% и снижению коксуемости на 0,19 мас.%.

П р и м е р 3. Режимные условия аналогичны примеру 1. Количество легкого газойля каталитического крекинга на

деасфальтизат-6 мас.%. Содержание серы во фракции гидрогенизата выше 320°С - 0,29, коксуемость по Конрадсону 1,05 мае. %, что соответствует увеличению степени гидрообессеривания на 1 % и увеличению коксуемости на 0,05 мас.%.

В группе примеров 4-5 при том же давлении, объемной скорости подачи сырья и температуре кратность циркуляции водорода принята 600 нм /м и количество легкого

газойля каталитического крекинга варьируется от 6 до 16 мас.%. Доказано, что при меньшей кратности циркуляции водорода наблюдается улучшение качественных параметров продуктов.

П р и м е р 4. Режимные условия аналогичны примеру 1. Количество легкого газойля каталитического крекинга на деасфальтизат- 16 мас.%. Кратность циркуляции водорода - 600 нм3/м3. Содержание

серы во фракции гидрогенизата выше 320°С - 0,24 мас.%, коксуемость по Конрадсону - 1,0 мас.%, что соответствует увеличению степени гидрообессеривания на 1,7% и одинаковой с прототипом коксуемости.

П р и м е р 5. Режимные условия аналогичны примеру 1. Количество легкого газойля каталитического крекинга - 10 мас.%, кратность циркуляции водорода - 600 нм3/м3. Содержание серы во фракции гидрогенизата выше 320°С 0,3 мас.%, коксуемость по Конрадсону - 1,21 мас.%, что соответствует снижению степени гидрообессеривания на 1,4% и увеличению коксуемости на 0,21 мас.%.

П р и м е р 6, Режимные условия аналогичны примеру 1. Количество легкого газойля каталитического крекинга на деасфальтизат - 6 мас.%, кратность циркуляции водорода - 600 нм3/м3, содержание

серы во фракции выше 320°С - 0,34 мас.%, коксуемость .по Конрадсону - 1,36 мас.%. что соответствует снижению степени гидро- обессеривания на 6,5% и увеличению коксуемости на 0,36 мас.%.

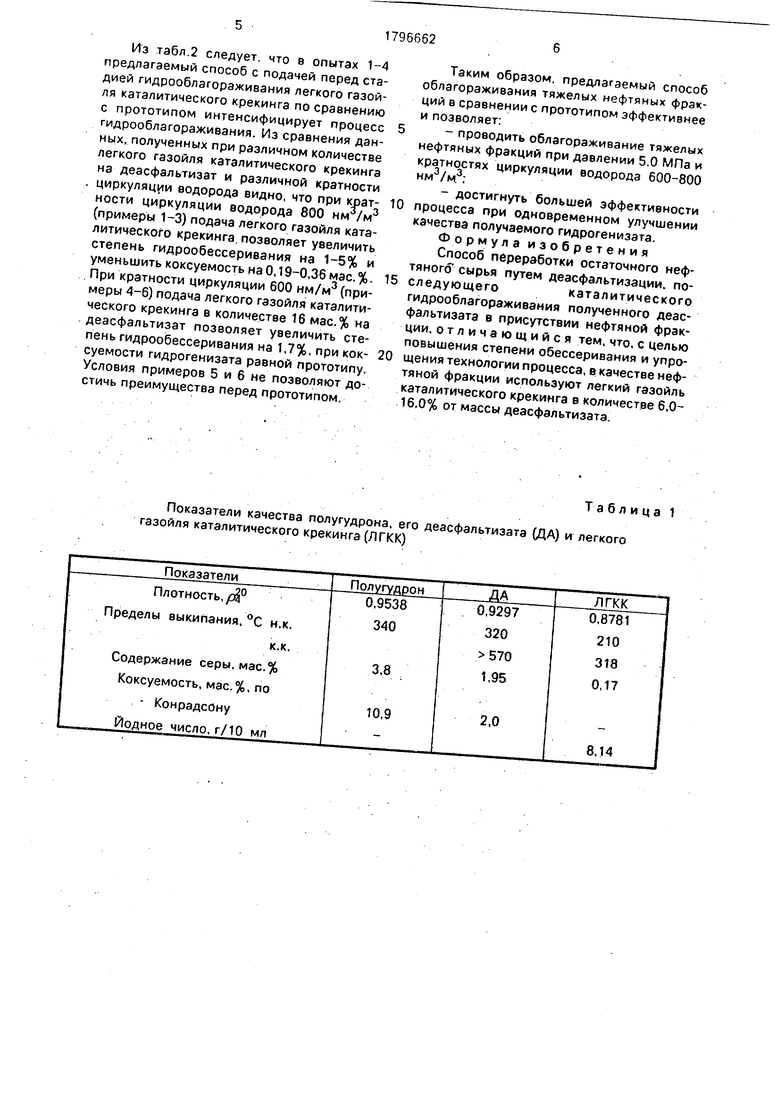

Из табл.2 следует, что в опытах 1-4 предлагаемый способ с подачей перед стадией гидрооблагораживания легкого газойля каталитического крекинга по сравнению с прототипом интенсифицирует процесс гидрооблагораживания. Из сравнения данных, полученных при различном количестве легкого газойля каталитического крекинга на деасфальтизат и различной кратности циркуляции водорода видно, что при кратности циркуляции водорода 800 нм /м3 (примеры 1-3) подача легкого газойля каталитического крекинга, позволяет увеличить степень гидрообессеривания на 1-5% и уменьшить коксуемость на 0,19-0,36 мае. %. При кратности циркуляции 600 нм/м3 (примеры 4-6) подача легкого газойля каталитического крекинга в количестве 16 мае. % на деасфальтизат позволяет увеличить степень гидрообессеривания на 1,7%, при коксуемости гидрогенизата равной прототипу. Условия примеров 5 и 6 не позволяют достичь преимущества перед прототипом.

Таким образом, предлагаемый способ облагораживания тяжелых нефтяных фракций в сравнении с прототипом эффективнее и позволяет:

- проводить облагораживание тяжелых нефтяных фракций при давлении 5.0 МПа и кратностях циркуляции водорода 600-800 нм3/м3,- достигнуть большей эффективности процесса при одновременном улучшении качества получаемого гидрогенизата.

Формула изобретения

Способ переработки остаточного нефтяного сырья путем деасфальтизации. по- следующегокаталитического гидрооблагораживания полученного деас- фальтизата в присутствии нефтяной фракции, отличающийся тем, что. с целью повышения степени обессеривания и упро- щения технологии процесса, в качестве нефтяной фракции используют легкий газойль каталитического крекинга в количестве 6,0- 16.0% от массы деасфальтизатэ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2019 |

|

RU2747259C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2017 |

|

RU2671640C1 |

| Способ гидрооблагораживания вакуумного газойля (варианты) | 2020 |

|

RU2753597C2 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2017 |

|

RU2657733C1 |

| Способ переработки нефтяных остатков | 1989 |

|

SU1616968A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2613634C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНОЙ ОСНОВЫ БУРОВЫХ РАСТВОРОВ С УЛУЧШЕННЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ | 2021 |

|

RU2791610C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2089597C1 |

Использование: нефтехимия. Сущность: остаточное нефтяное сырье подвергают де- асфальтизации, затем гидрооблагораживанию в присутствии 6,0-16,0% от массы деасфальтизата легкого газойля каталитического крекинга.

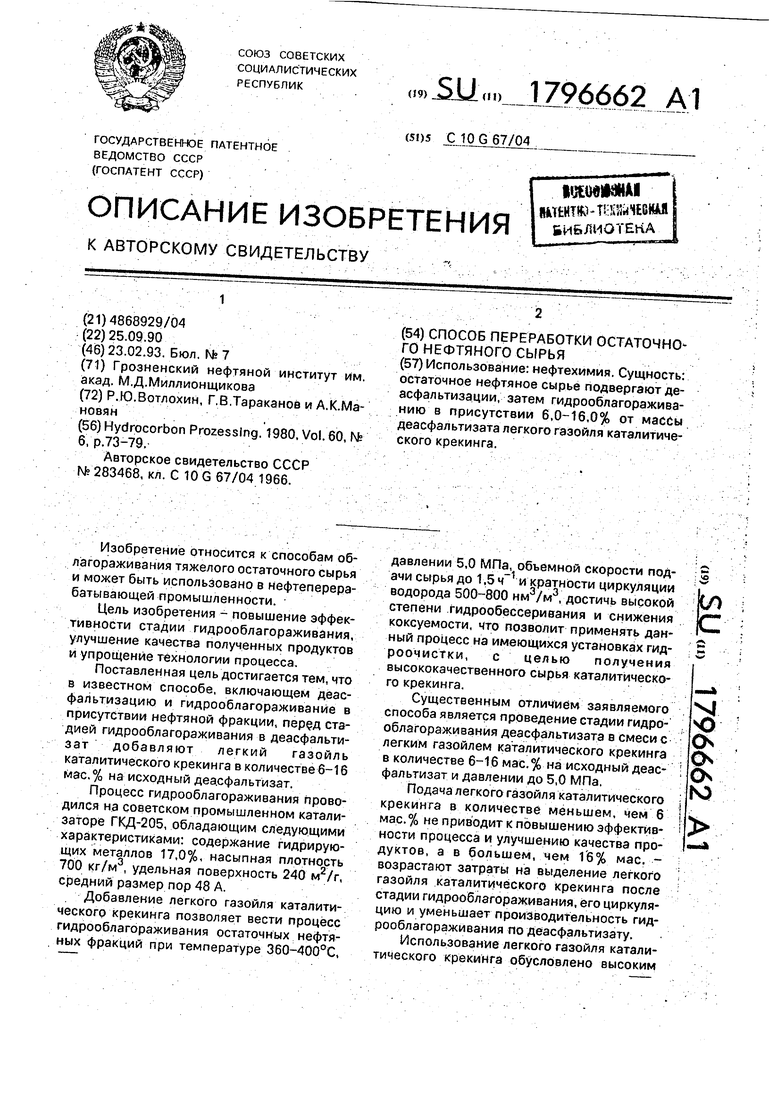

Показатели качества полугудрона, его деасфальтизатэ (ДА) и легкого газойля каталитического крекинга (ЛГКК)

Таблица 1

Экспериментальные данные по гидроочистке деасфальтизатэ западно-сибирской нефти б смеси с легким газойлем каталитического крекинга

Таблица 2

| Hydrocorbon Prozesslng | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ подготовки рафинадного сахара к высушиванию | 0 |

|

SU73A1 |

| 0 |

|

SU283468A1 | |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1993-02-23—Публикация

1990-09-25—Подача