параметрам условиям эксплуатации конструкции и статически нагружать образцы или элементы конструкции, снабженную средствами измерения напряжений и деформаций в объекте испытания.

Способ реализации следующим образом, Партию образцов или элементов конструкции испытывают циклической случайной нагрузкой, соответствующей по своим параметрам эксплуатационной нагрузке, на базе циклов, соответствующей условиям эксплуатации к требованиям по надежности работы конструкции. Определяют число разрушенных образцов (или;элементов). Оставшиеся неразрушенными после цикличе- ского нагружения объекты испытания нагружают статически до разрушения. Предварительно строят тарировочную кри- вую зависимости остаточной циклической долговечности от изменения жесткости. В результате определяют кривую распределения долговечностей по всей партии образцов - часть партии образцов, разрушенная при циклическом нагружении позволяют определить в явном виде кривую распре- деления вероятности разрушения при числе циклов менее базы, заданной условиям эксплуатации. Определив распределение в оставшейся части партии образцов остаточной прочности, можно спрогнозировать распределения остаточной долговечности и, тем самым достроить распределения вероятности-разрушения при числе циклов более заданной эксплуатационной базы, т.е. уточнить характеристики распределе- ния, например, среднюю: долговечность и среднее квадратичное отклонение или уточнить вероятность разрушения при эксплуатационной базе числа циклов,.

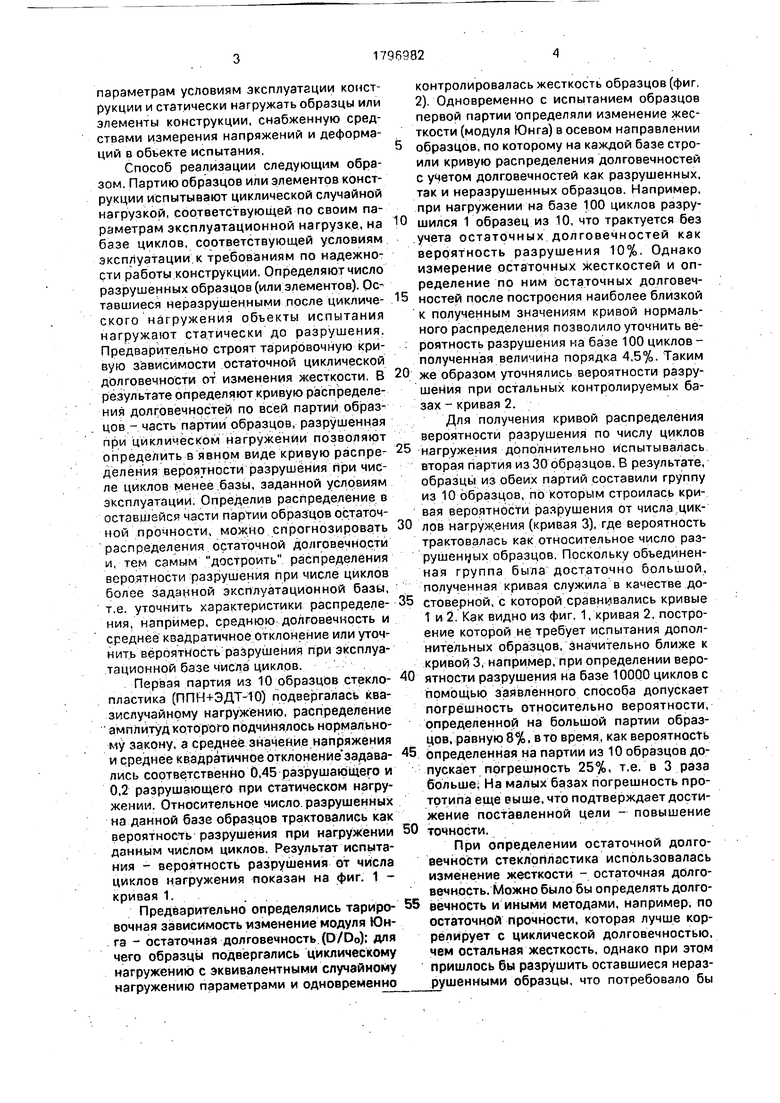

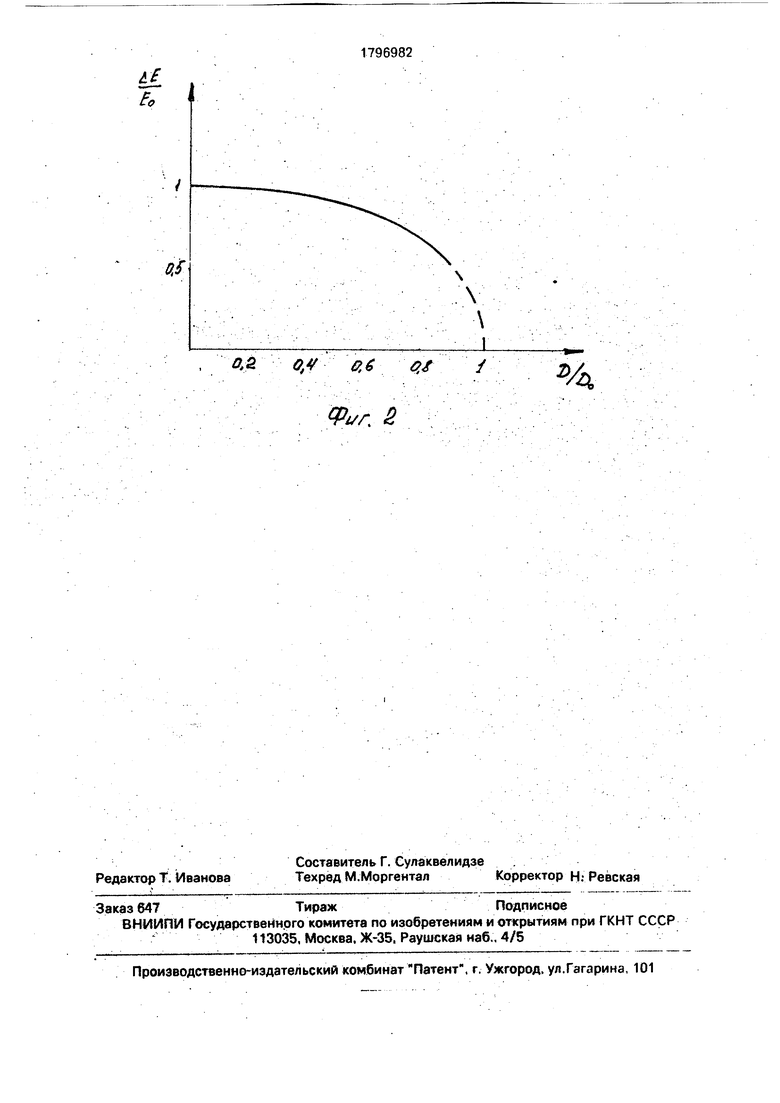

Первая партия из 10 образцов стекло- пластика (ППН+ЭДТ-1 Q) подвергалась ква- зислучайнрму нагружению, распределение амплитуд которого подчинялось нормальному закону, а среднее значение напряжения и среднее квадратичное отклонение задава- лись соответственно 0,45 разрушающего и 0,2 разрушающего при статическом нагру- женим. Относительное число, разрушенных на данной базе образцов трактовались как вероятность разрушения при нагружении данным числом циклов. Результат испытания - вероятность разрушения от числа циклов нагружения показан на фиг. 1 - кривая 1.

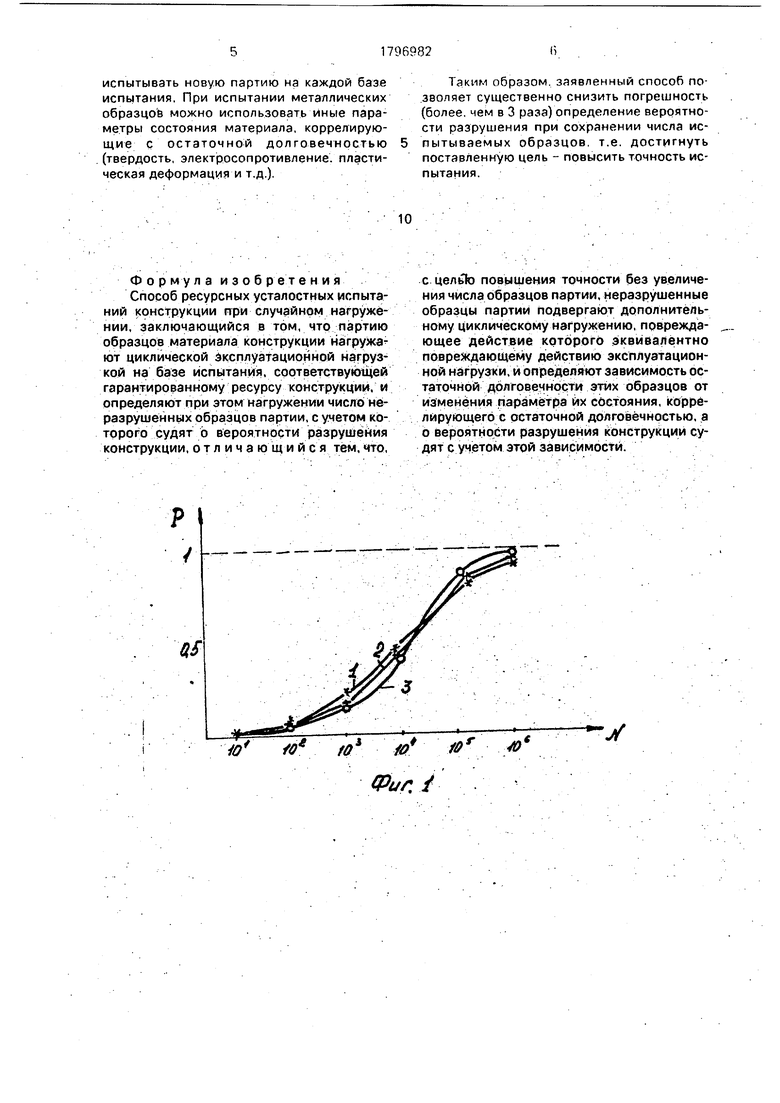

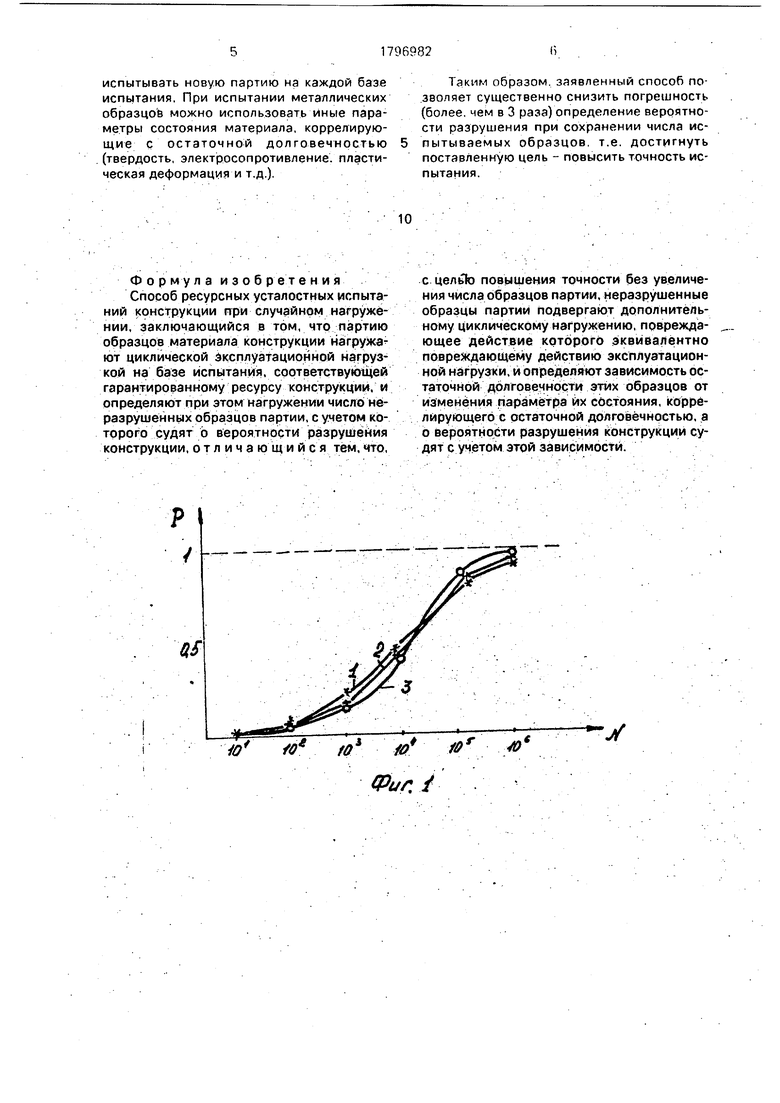

Предварительно определялись тариро- вечная зависимость изменение модуля Юнга - остаточная долговечность.(D/Do); для чего образцы подвергались циклическому нагружению с эквивалентными случайному нагружению параметрами и одновременно

контролировалась жесткость образцов (фиг. 2). Одновременно с испытанием образцов первой партии определяли изменение жес ткости (модуля Юнга) в осевом направлении образцов, по которому на каждой базе строили кривую распределения долговечностей с учетом долговечностей как разрушенных, так и неразрушенных образцов. Например, при нагружении на базе 100 циклов разрушился 1 образец из 10, что трактуется без учета остаточных долговечностей как вероятность разрушения 10%. Однако измерение остаточных жесткостей и определение по ним остаточных долговечностей после построения наиболее близкой к полученным значениям кривой нормального распределения позволило уточнить вероятность разрушения на базе 100 циклов- полученная величина порядка 4,5%. Таким же образом уточнялись вероятности разрушения при остальных контролируемых базах - кривая 2.

Для получения кривой распределения вероятности разрушения по числу циклов нагружения дополнительно испытывалась вторая партия из 30 образцов. В результате, образцы из обеих партий составили группу из 10 образцов, по которым строилась кривая вероятности разрушения от числа цик- лов нагружения (кривая 3), где вероятность трактовалась как относительное число разрушенных образцов. Поскольку объединенная группа была достаточно большой, полученная кривая служила в качестве достоверной, с которой сравнивались кривые 1 и 2. Как видно из фиг. 1 /кривая 2, построение которой не требует испытания дополнительных образцов, значительно ближе к кривой 3, например, при определении вероятности разрушения на базе 10000 циклов с помощью заявленного способа допускает погрешность относительно вероятности, определенной на большой партии образцов, равную 8%. в то время, как вероятность Определенная на партии из 10 образцов допускает погрешность 25%, т.е. в 3 раза больше: На малых базах погрешность прототипа еще выше, что подтверждает достижение поставленной цели - повышение точности.

При определении остаточной долговечности стеклопластика использовалась изменение жесткости - остаточная долговечность. Можно было бы определять Долговечность и иными методами, например, по остаточной прочности, которая лучше коррелирует с циклической долговечностью, чем остальная жесткость, однако при этом пришлось бы разрушить оставшиеся неразрушенными образцы, что потребовало бы

испытывать новую партию на каждой базе испытания. При испытании металлических образцов можно использовать иные параметры состояния материала, коррелирующие с остаточной долговечностью (твердость, электросопротивление, пластическая деформация и т.д.).

Таким образом, заявленный способ по- .зволяет существенно снизить погрешность (более, чем в 3 раза) определение вероятности разрушения при сохранении числа испытываемых образцов, т.е. достигнуть поставленную цель - повысить точность испытания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СОПРОТИВЛЕНИЯ УСТАЛОСТИ МАТЕРИАЛОВ | 2021 |

|

RU2777863C1 |

| Способ оценки усталостной поврежденности конструкции в условиях случайного нагружения | 1990 |

|

SU1796983A1 |

| Способ неразрушающего контроля качества деталей | 1990 |

|

SU1796985A1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| Способ определения циклической долговечности металлических материалов | 1989 |

|

SU1632158A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА | 1991 |

|

RU2017120C1 |

| Способ усталостных испытаний материала конструкции при случайном циклическом нагружении | 1991 |

|

SU1826029A1 |

| Способ оценки предела выносливости материала | 1990 |

|

SU1758491A1 |

| Способ определения усталостной поврежденности материала | 1990 |

|

SU1796986A1 |

Фор му ла изобретения Способ ресурсных усталостных испытаний конструкции при случайном нагружё- нии, заключающийся в том, что партию образцов материала конструкции нагружают циклической эксплуатационной нагрузкой на базе испытания, соответствующей гарантированному ресурсу конструкции, и определяют при этом нагруженми число неразрушенных образцов партии, с учетом которого судят о вероятности разрушения конструкции, о т л и ч а ю щ и и с я тем, что,

с целью повышения точности без увеличения числа образцов партии, неразрушенные образцы партии подвергают дополнительному циклическому нагружению, повреждающее действие которого эквивалентно повреждающему действию эксплуатационной нагрузки, и определяют зависимость остаточной долговечности этих образцов от изменения параметра их состояния, коррелирующего с остаточной долговечностью, а о вероятности разрушения конструкции судят с учетом этой зависимости.

iL Ь

0,5

OtV 0,6 Qf

. 2

/

%

Авторы

Даты

1993-02-23—Публикация

1990-08-06—Подача