1325352

Изобретение относится к акустическим методам неразрушающего контроля и может быть использовано при ультразвуковой (УЗ) дефектоскопии изделий, g например биметаллических.

Цель изобретения - обеспечение возможности контроля в биметалличес ких изделиях вертикально ориентированных плоскостных дефектов на границе Ш раздела металлов за счет измерения разницы амплитуд УЗ колебаний, отраженных от донной поверхности изделия и границы раздела металлов, и использование этой границы -в качестве 15 одной из граней углового отражателя при заданном значении измеренной разницы амплитуд.

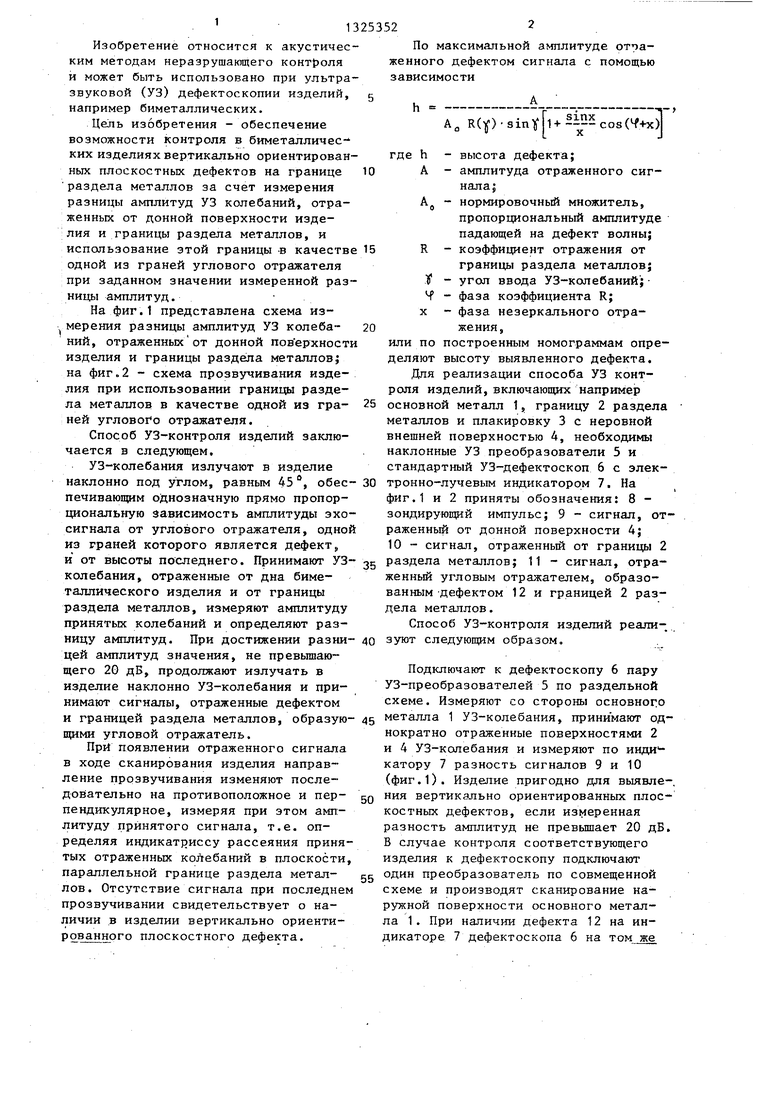

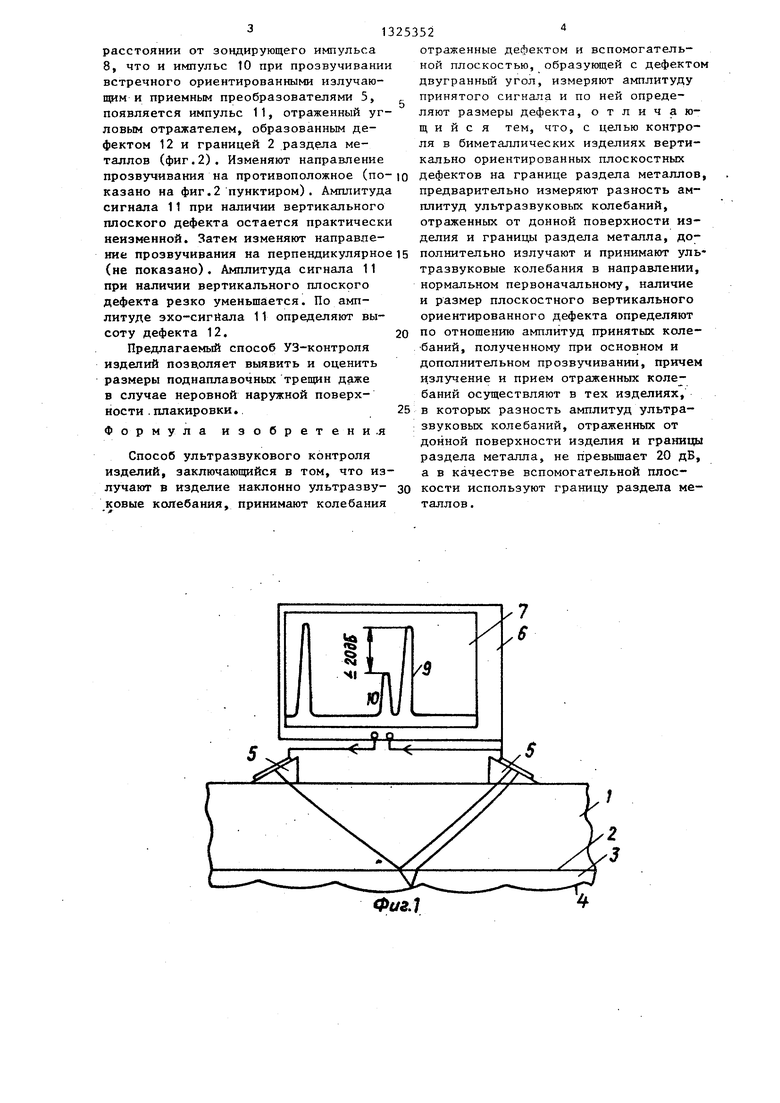

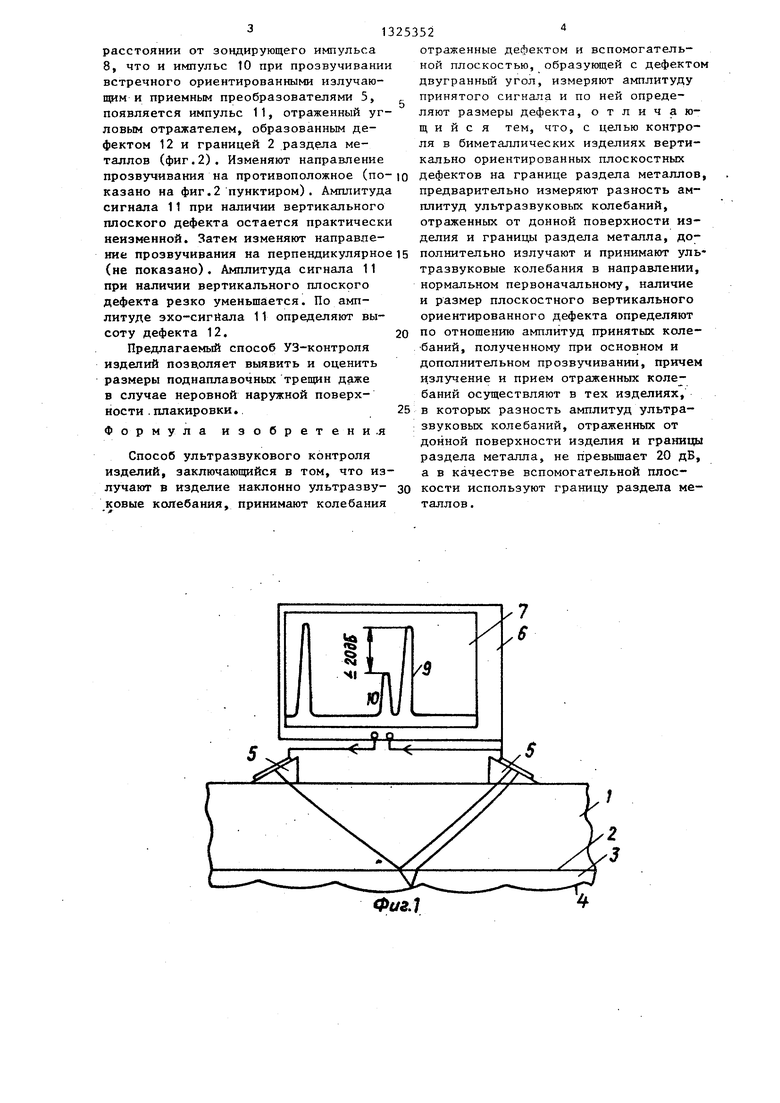

На фиг.1 представлена схема из- мерения разницы амплитуд УЗ колеба- 20 НИИ, отраженных от донной пов ерхности изделия и границы раздела металлов; на фиг.2 - схема прозвзгчивания изделия при использовании границы раздела металлов в качестве одной из гра- 25 ней угловог о отражателя.

Способ УЗ-контроля изделий заключается в следующем.

УЗ-колебания излучают в изделие

ж з

гд

ил д ос ме вн на ст

наклонно под углом, равным 45, обес- 30 тронно-лучевым индикатором 7. На

фиг.1 и 2 приняты обозначения: 8 - зондирующий импульс; 9 - сигнал, отраженный от донной поверхности 4; 10 - сигнал, отраженный от границы 2

печивающим однозначную прямо пропорциональную зависимость амплитуды эхо- сигнала от углового отражателя, одной из граней которого является дефект, и от высоты последнего. Принимают УЗ- g раздела металлов; 11 - сигнал, отра- колебания, отраженные от дна биме- женный угловым отражателем, образо- таллического изделия и от границы раздела металлов, измеряют амплитуду принятых колебаний и определяют разванным -дефектом 12 и границей 2 раздела металлов.

Способ УЗ-контроля изделий реали-.

ницу амплитуд. При достижении разни- 40 зуют следующим образом, цей амплитуд значения, не превышающего 20 дБ, продолжают излучать в изделие наклонно УЗ-колебания и принимают сигналы, отраженные дефектом

Подключают к дефектоскопу 6 пару УЗ-преобразователей 5 по раздельной схеме. Измеряют со стороны основного

и границей раздела металлов, образую- 45 1 УЗ-колебания, принимают однократно отраженные поверхностями 2 и 4 УЗ-колебания и измеряют по 10

щими угловой отражатель.

При появлении отраженного сигнала в ходе сканирования изделия направление пррзвучивания изменяют после- добательно на противоположное и перпендикулярное, измеряя при этом амп:- литуду принятого сигнала, т.е. определяя индикатриссу рассеяния принятых отраженных колебаний в плоскости, параллельной границе раздела металлов. Отсутствие сигнала при последнем прозвучивании свидетельствует о наличии в изделии вертикально ориенти- рованного плоскостного дефекта.

50

катору 7 разность сигналов 9 (фиг.1). Изделие пригодно для выявле-, ния вертикально ориентированных плоскостных дефектов, если измеренная разность амплитуд не превышает 20 дБ. В случае контроля соответствующего изделия к дефектоскопу подключают gg один преобразователь по совмещенной схеме и производят сканирование наружной поверхности основного металла 1. При наличии дефекта 12 на индикаторе 7 дефектоскопа 6 на том же

По максимальной амплитуде отраженного дефектом сигнала с помощью зависимости

А R(Y)9inV 1 -™cos()

где h - высота дефекта;

А - амплитуда отраженного сигнала;Pi - нормировочный множитель,

пропорциональный амплитуде падающей на дефект волны; R - коэффициент отражения от границы раздела металлов; - угол ввода УЗ-колебаний; Ч - фаза коэффициента R; X - фаза незеркального отражения ,

или по построенным номограммам определяют высоту выявленного дефекта. ,Цля реализации способа УЗ контроля изделий, включающих например основной металл 1, границу 2 раздела металлов и плакировку 3 с неровной внешней поверхностью 4, необходимы наклонные УЗ преобразователи 5 и стандартный УЗ-дефектоскоп 6 с элекфиг.1 и 2 приняты обозначения: 8 - зондирующий импульс; 9 - сигнал, отраженный от донной поверхности 4; 10 - сигнал, отраженный от границы 2

раздела металлов; 11 - сигнал, отра- женный угловым отражателем, образо-

раздела металлов; 11 - сигнал, отра- женный угловым отражателем, образо-

ванным -дефектом 12 и границей 2 раздела металлов.

Способ УЗ-контроля изделий реали-.

и 10

катору 7 разность сигналов 9 (фиг.1). Изделие пригодно для выявле-, ния вертикально ориентированных плоскостных дефектов, если измеренная разность амплитуд не превышает 20 дБ. В случае контроля соответствующего изделия к дефектоскопу подключают один преобразователь по совмещенной схеме и производят сканирование наружной поверхности основного металла 1. При наличии дефекта 12 на индикаторе 7 дефектоскопа 6 на том же

расстоянии от зондирующего импульса 8, что и импульс 10 при прозвучивании встречного ориентированными иэлучаю- npiM и приемным преобразователями 5, появляется импульс 11, отраженный угловым отражателем, образоваиньм дефектом 12 и границей 2 раздела металлов (фиг.2). Изменяют направление

прозвучивания на противоположное (по- ю дефектов на границе раздела металлов, казане на фиг.2 пунктиром). Амплитуда предварительно измеряют разность ам- сигнала 11 при наличии вертикального плитуд ультразвуковых колебаний, плоского дефекта остается практически отраженных от донной поверхности иэ- неизменной. Затем изменяют направле- делия и границы раздела металла, донне прозвучивания на перпендикулярное 15 полнительно излучают и принимают уль- (не показано). Амплитуда сигнала 11 при наличии вертикального плоского дефекта резко уменьшается. По амплитуде эхо-сигйала 11 определяют высоту дефекта 12.

Предлагаемый способ УЗ-контроля

20

тразвуковые колебания в направлении, нормальном первоначальному, наличие и размер плоскостного вертикального ориентированного дефекта определяют по отношению амплитуд принятых коле- баний, полученному при основном и дополнительном прозвучивании, причем цзлучение и прием отраженных коле баний осуществляют в тех изделиях, 25 в которых разность амплитуд ультразвуковых колебаний, отраженных от донной поверхности изделия и границы раздела металла, не превьш1ает 20 дБ, а в качестве вспомогательной плоскости используют границу раздела металлов .

изделий позволяет выявить и оценить размеры поднаштавочных трещин даже в случае неровной наружной поверхности .плакировки.

Формула изобретени.я

Способ ультразвукового контроля изделий, заключающийся в том, что излучают в изделие наклонно ультразву- ковые колебания, принимают колебания

5352

отраженные дефектом и вспомогательной плоскостью, образующей с дефектом двугранный угол, измеряют амплитуду принятого сигнала и по ней определяют размеры дефекта, о т л и ч а ю- щ и и с я тем, что, с целью контроля в биметаллических изделиях вертикально ориентированных плоскостных

дефектов на границе раздела металлов, предварительно измеряют разность ам- плитуд ультразвуковых колебаний, отраженных от донной поверхности иэ- делия и границы раздела металла, до5 полнительно излучают и принимают уль-

0

зо

тразвуковые колебания в направлении, нормальном первоначальному, наличие и размер плоскостного вертикального ориентированного дефекта определяют по отношению амплитуд принятых коле- баний, полученному при основном и дополнительном прозвучивании, причем цзлучение и прием отраженных коле баний осуществляют в тех изделиях, 25 в которых разность амплитуд ультразвуковых колебаний, отраженных от донной поверхности изделия и границы раздела металла, не превьш1ает 20 дБ, а в качестве вспомогательной плоскости используют границу раздела металлов .

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковой способ контроля изделий на наличие вертикально ориентированных плоскостных дефектов | 1987 |

|

SU1441299A1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в кварцевой керамике | 2023 |

|

RU2814130C1 |

| Ультразвуковой способ измерения высоты вертикально ориентированных плоскостных дефектов в стеклокерамических материалах элементов конструкций летательных аппаратов | 2021 |

|

RU2760487C1 |

| Способ ультразвукового контроля сварных соединений изделий | 1987 |

|

SU1439485A1 |

| Способ настройки чувствительности ультразвукового дефектоскопа | 2019 |

|

RU2726277C1 |

| Способ ультразвукового контроля стыковых сварных соединений с подкладкой | 1988 |

|

SU1548749A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ СВАРНЫХ СОЕДИНЕНИЙ | 1992 |

|

RU2057331C1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

| Способ ультразвукового контроля | 2023 |

|

RU2801895C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

Изобретение относится к акустическим методам неразрушающего контроля. Целью изобретения является обеспечение возможности контроля в биметаллических изделиях вертикально ориентированных плоскостных дефектов на границе раздела металлов за счет приема ультразвуковых колебаний, отраженных угловым отражателем, образованным дефектом и границей раздела металлов при определенных отражательных способностях последней. Излучают в изделие ультразвуковые колебания и принимают отраженные границей раздела и донной поверхностью изделия сигналы. Если разница принятых сигналов не превышает определенного значения, опять излучают наклонно ультразвуковые колебания и принимают ультразвуковые колебания, отраженные угловым отражателем, образованным дефектом и границей раздела металлов. Изменяя направление прозвучивания и измеряя амплитуду сигнала от дефекта, подтверждают его плоскостной характер и опрделяют его высоту. 2 ил. СЛ

Фиг.1

Редактор А.Козориз

Составитель В.Гондаревский

Техред Л.Сердюкова Корректор В.Бутяга

Заказ 3043/38 Тираж 776 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул„ Проектная, 4

Фиг. 2

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА БИМЕТАЛЛИЧЕСК СОЕДИНЕНИЙfixt}ti ^••^Cf^f'^t '•"'"^ "'ft II л «•*iCi *.^ сС'О г^ сЧ Г'! А п | 0 |

|

SU375547A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дефектоскопия, 1976, № 6,с.122-124 | |||

Авторы

Даты

1987-07-23—Публикация

1986-03-28—Подача