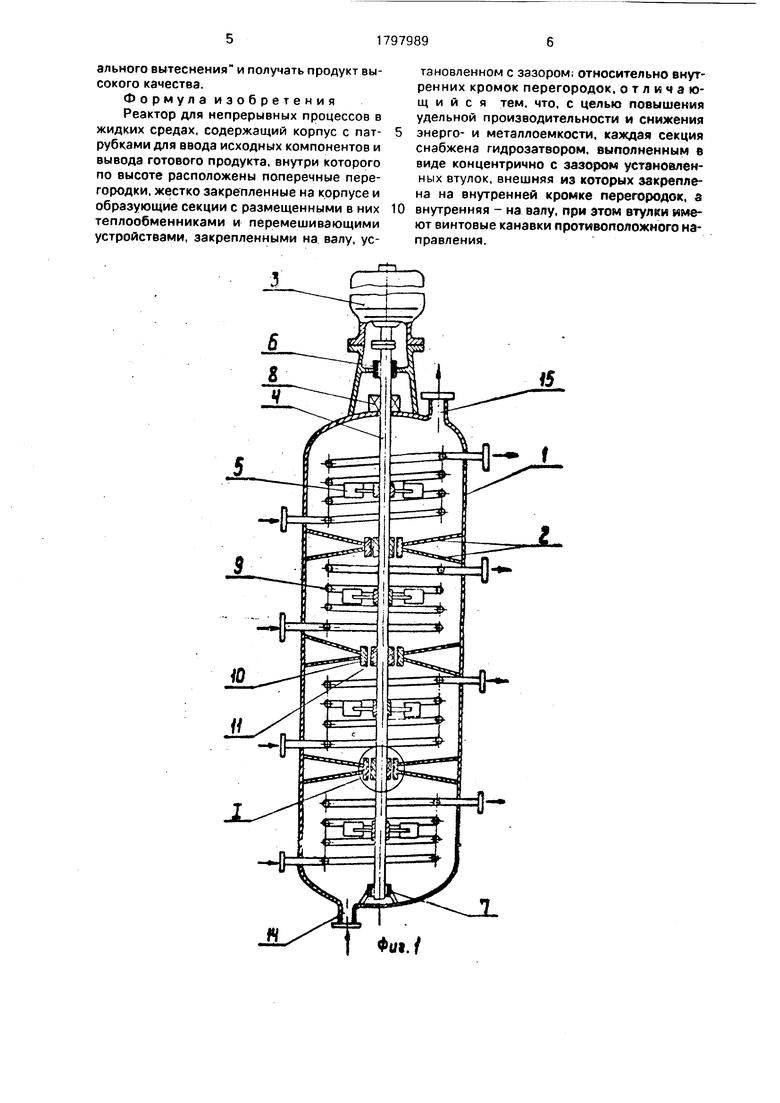

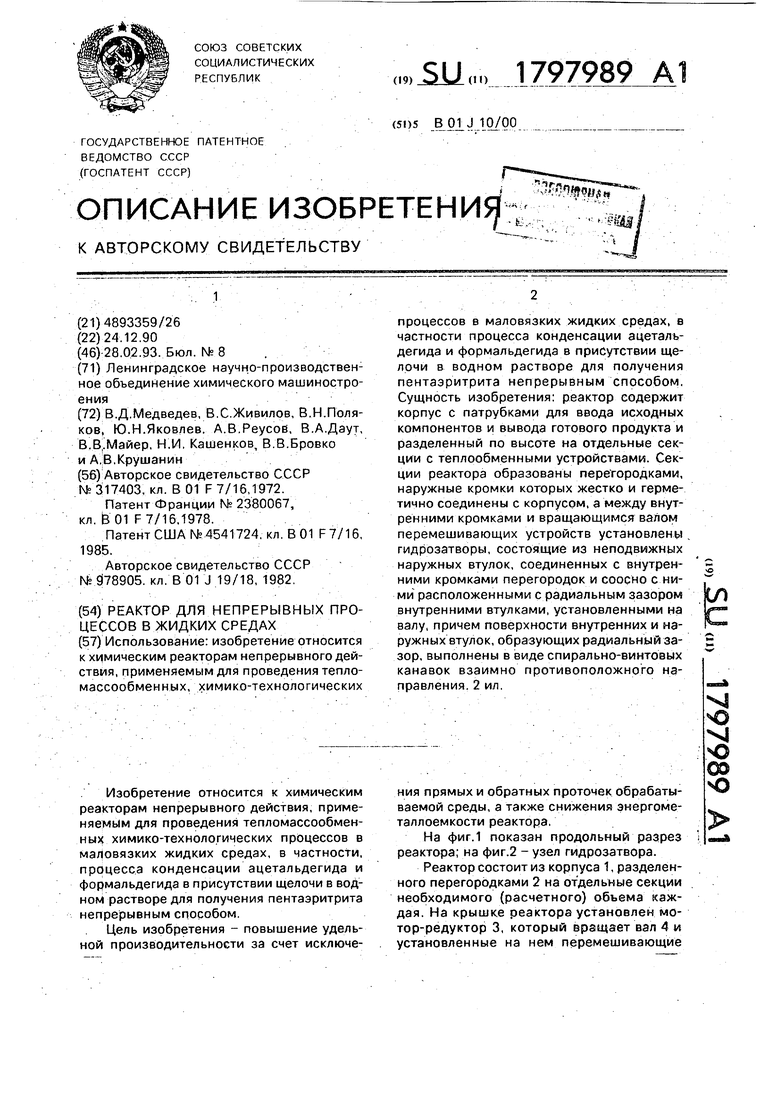

устройства 5, расположенные в каждой отдельной секции. Вал вращается в подшипниках 6 и 7. На выходе из корпуса вал герметизируется уплотнением 8. Для создания требуемого температурного режима каждая секция снабжена теплообменным трубчатым элементом 9.

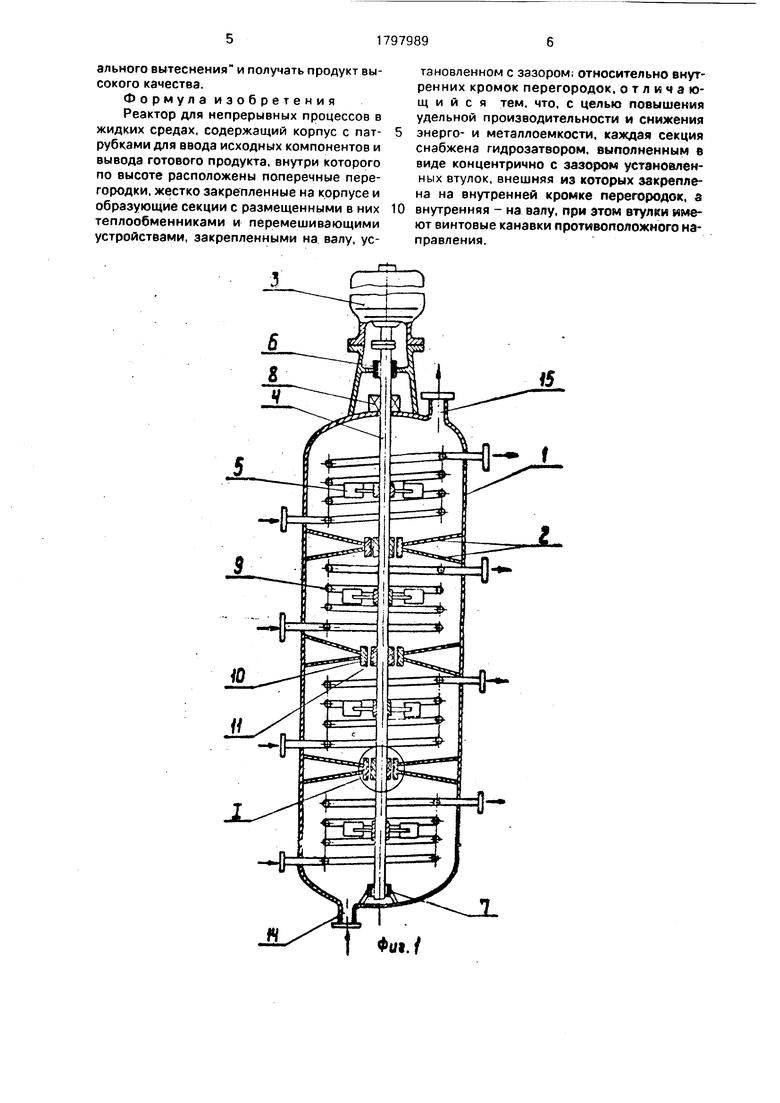

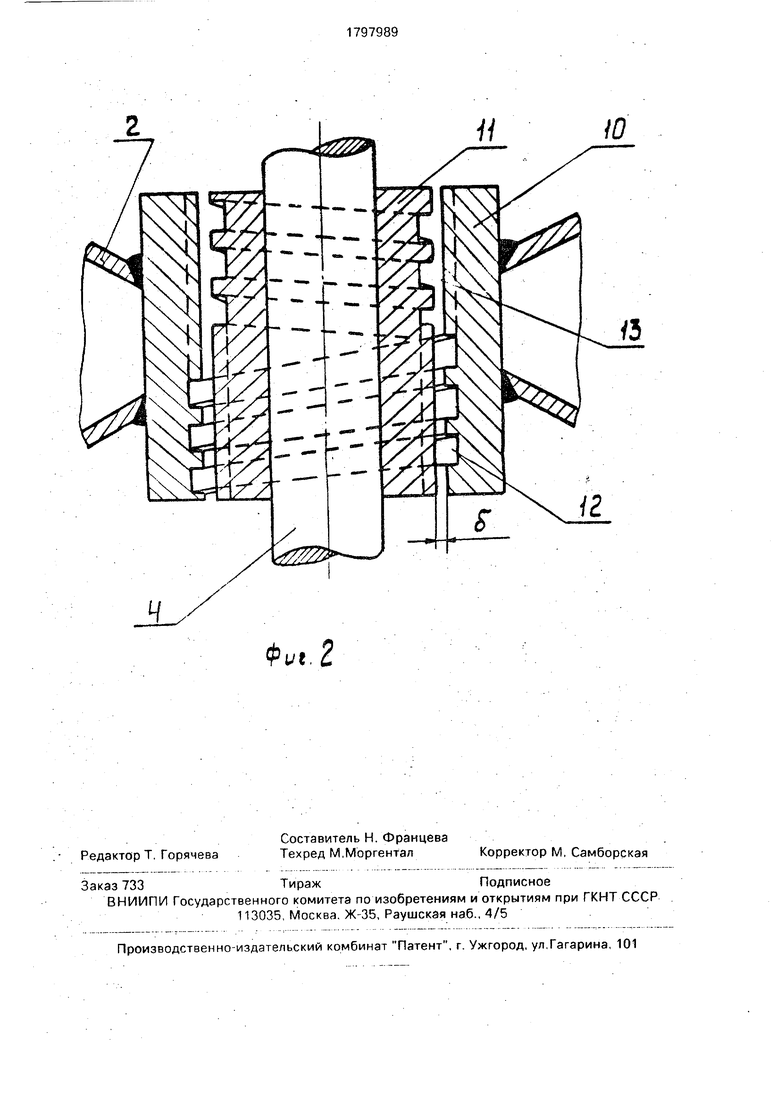

Между валом 4 и перегородками 2 установлены гидрозатворы, состоящие из неподвижных наружных втулок 10, герметично соединенных с кромками перегородок 2 (например сваркой) и соосно им располо- .женных внутренних втулок 11, жестко укрепленных на валу4(например на шпонках). Втулки 10 и 11 разделены радиальным коль- цевым зазором б, величина которого определяется в зависимости от габаритов реактора, скорости вращения вала с перемешивающими устройствами, вязкости обрабатываемой среды, наличие и количество твердой фазы в среде и др.

На поверхностях втулок 10 и 11 образующих радиальный зазор б выполнены соответственно винтовые канавки 12 и 13 преимущественно одинакового профиля для равенства гидравлического сопротивления указанных втулок. Направление винтовых канавок взаимно противоположное, т.е. если на неподвижной втулке 10 направление канавок 12 - правое (как показано на фиг.2), то на вращающейся втулке 11 направление спирали канавок 13 - левое.

Работа реактора осуществляется следующим образом. Через входной патрубок 14 непрерывно дозирующими насосами (на фиг.1 не показаны) подаются исходные компоненты, например - водная среда ацеталь- дегида, формальдегид, щелочь и др. компоненты в строго определенном количестве. В каждой секции они энергично пере- мешиваются быстроходными мешалками 5, а теплообменными трубчатыми змеевиками

9 создается необходимый температурный режим.

Реакционный объем каждой секции рас- считан на строго определенное время пребывания взаимодействующих компонентов, которое обеспечивает, заданный кинетиче- .ским законом, рост молекулярной цепочки, являющийся основой получения конечного продукта высокого качества.

Поэтому крайне важно, чтобы в каждой секции во время проводимой реакции обрабатываемые компоненты не перетекали бы ни в предыдущую секцию, ни в последую- щую. Это условие обеспечивается установкой между секциями герметичных перегородок 2 и гидрозатвора в виде втулок

10 и 11 с винтовыми канавками 12 и 1/ взаимно противоположного направления.

Форма винтовых канавок может быть треугольной, трапецеидальной, овальной, полукруглой и др. Форма канавок зависит от свойств обрабатываемой среды. Например, при обработке сред, содержащих легко разрушаемый катализатор (платина, нанесенная на частицы графита) целесообразно использовать овальные или полукруглые канавки, не имеющие острых углов, а для сред, состоящих только из жидких компонентов целесообразно использовать канавки прямоугольной или трапецеидальной формы, т.к. они имеют по две острые кромки, обеспечивающие высокие скорости сдвига (среза), а, следовательно, и высокую степень интенсификации массообмена сред, проходящих через зазор б между втулками 10 и 11,

Обрабатываемая среда, попадая в указанный зазор б, величина которого может колебаться от десятых долей мм, до нескольких мм (зависит от габаритов реактора) ис- пытывает на себе два взаимно противоположных по величине действия. Винтовая канавка с правым направлением витка стремится протолкнуть обрабатываемую среду в последующую секцию (при вращении вала 4 по часовой стрелке, если смотреть на крышку реактора), но аналогичная винтовая канавка на противоположной втулке, но с левым направлением витка, стремится оттолкнуть эту среду обратно в секцию. В результате в зазоре б между втулками 10 и 11 устанавливается гидравлическое равновесие, обрабатываемая среда как бы запирается в .объеме этого зазора б. Она непрерывно циркулирует перекатывается от вращающейся поверхности втулки 11 к неподвижной поверхности втулки 10 и обратно. Т.е. практические исключается как прямые, так и обратные отрицательные протечки среды из секции в секцию.

Фактически движение обрабатываемой среды из секции в секцию по высоте реактора происходит за счет подачи исходных ком- понентов дозирующими насосами в нижнюю секцию реактора. Поскольку реактор, как и его секции, является цельнозапол- ненным1 аппаратом, то количество поданных жидких компонентов через патрубок 14, равно количеству выгруженного продукта через патрубок 15. Такое количество обрабатываемой среды будет протолкнуто, как через каждый гидрозатвор, отделяющий секцию от секции, так и через саму секцию,

Установка гидрозатворов между секциями позволяет максимально приблизить работу секционного реактора к реальным условиям идеального смешения и идеального вытеснения и получать продукт высокого качества.

Ф о р м у л а и з о б р е т е н и я Реактор для непрерывных процессов в жидкмх средах, содержащий корпус с патрубками для ввода исходных компонентов и вывода готового продукта, внутри которого по высоте расположены поперечные перегородки, жестко закрепленные на корпусе и образующие секции с размещенными в них теплообменниками и перемешивающими устройствами, закрепленными на валу, ус0

тановленном с зазором; относительно внутренних кромок перегородок, отличающийся тем, что, с целью повышения удельной производительности и снижения энерго- и металлоемкости, каждая секция снабжена гидрозатвором, выполненным в виде концентрично с зазором установленных втулок, внешняя из которых закреплена на внутренней кромке перегородок, з внутренняя - на валу, при этом втулки имеют винтовые канавки противоположного направления.

ФУГ 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметичный центробежный экстрактор | 2024 |

|

RU2834085C1 |

| Кольцевой капиллярный конденсатор | 2017 |

|

RU2670728C9 |

| КОНИЧЕСКАЯ МЕЛЬНИЦА | 2018 |

|

RU2679718C1 |

| Химический реактор непрерывного действия | 1984 |

|

SU1191106A1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ | 2004 |

|

RU2285176C2 |

| АППАРАТ ВИХРЕВОГО СЛОЯ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2016 |

|

RU2613517C1 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

| Полимеризатор | 1969 |

|

SU358885A1 |

| ГОРИЗОНТАЛЬНЫЙ ДИСКОВЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2004 |

|

RU2377051C2 |

| УДАРНАЯ МЕЛЬНИЦА | 2003 |

|

RU2282502C2 |

Авторы

Даты

1993-02-28—Публикация

1990-12-24—Подача