Изобретение относится к механической обработке и может быть использовано в конструкциях сборных режущих инструментов с механическим креплением многогранных режущих пластин.

Целью изобретения является повышение стойкости режущей пластины, путем интенсификации отвода тепла из зоны резания.

Поставленная цель достигается тем, что в известной опорной твердосплавной пластине с опорными поверхностями, вершинами, образованными ее боковыми гранями и со сквозными отверстиями в области вершин, заполненными высокотеплопроводным материалом, согласно.изобретению, на опорные поверхности и боковые грани нанесен слой высокотеплопроводного материала, связывающего высокотеплопроводный

материал в сквозных отверстиях в области вершин, при этом толщина слоя высокотеплопроводного материала составляет не менее двух и не более 4-6 величин максимального значения микронеровностей RZ, измеренного на контактирующих поверхностях,

В предлагаемой конструкции опорной пластины тепло из .зоны резания, в отличии от прототипа, отводится по всей площади контакта режущей и опорной пластин через высокотеплопроводный слой и связанный с ним высокотеплопроводный материал в сквозных отверстиях опорной пластины, расположенных в области ее вершин, через нижний высокотеплопроводный слой, в державку.

Кроме того, тепло стопорной поверхности режущей пластины отводится в державXI

О 00

о

N

(л

ку резцачерезслой высокотеплопроводного материала, нанесенного на боковые грани опорной пластины, контактирующие с державкой резца.

Наличие слоя высокотеплопроводного материала на открытых боковых гранях опорной пластины обеспечивает также теплоотвод за счет конвекции с окружающей средой.

Минимальное значение толщины слоя высокотеплопроводногр материала, принимаемое равным двум величинам максимального значения микронеровностей Rz, измеренного на контактирующих поверхно-. стях, обеспечит гарантированный плотный контакт стыкующихся поверхностей, заполненный зысокотеплопроводным материалом, даже в случае неплрскостности изготовления опорных поверхностей и при наличии производственной пыли в зоне контакта. Гарантированный контакт обеспечит теплоотвод, а следовательно и повышение стойкости режущей пластины.

Максимальное значение толщины слоя высокопроводного материала, применяемое равным 4-6 величинам максимального значения микронеровностей RZ, измерение- го на контактирующих поверхностях, обеспечивает сохранение жесткости стыков.

: Наличие высокотеплопроводного слоя на всей наружной поверхности опорной пластины обеспечивает выравнивание.температуры в объеме, режущей и опорной пла- стины, что создает условия благоприятствующие снижению вероятности появления температурных трещин.

Слой зысокотеплопроводного материала, нанесенный на опорные поверхности опорной пластины, наряду с повышением теплопроводности стыков, обеспечивает благоприятные условия виброгашения, что также повышает стойкость режущей пластины за счет снижения износа от вибрации, вызываемой силами резания.

Поскольку шероховатость опорной поверхности гнезда под пластину максимальна и составляет Rz разное 6,3-10 мкм, то толщина слоя зысокотеплрпроврдного материала будет находиться в пределах от 12,6 до 60 мкм, что, например, обеспечивается гальваническим способом.

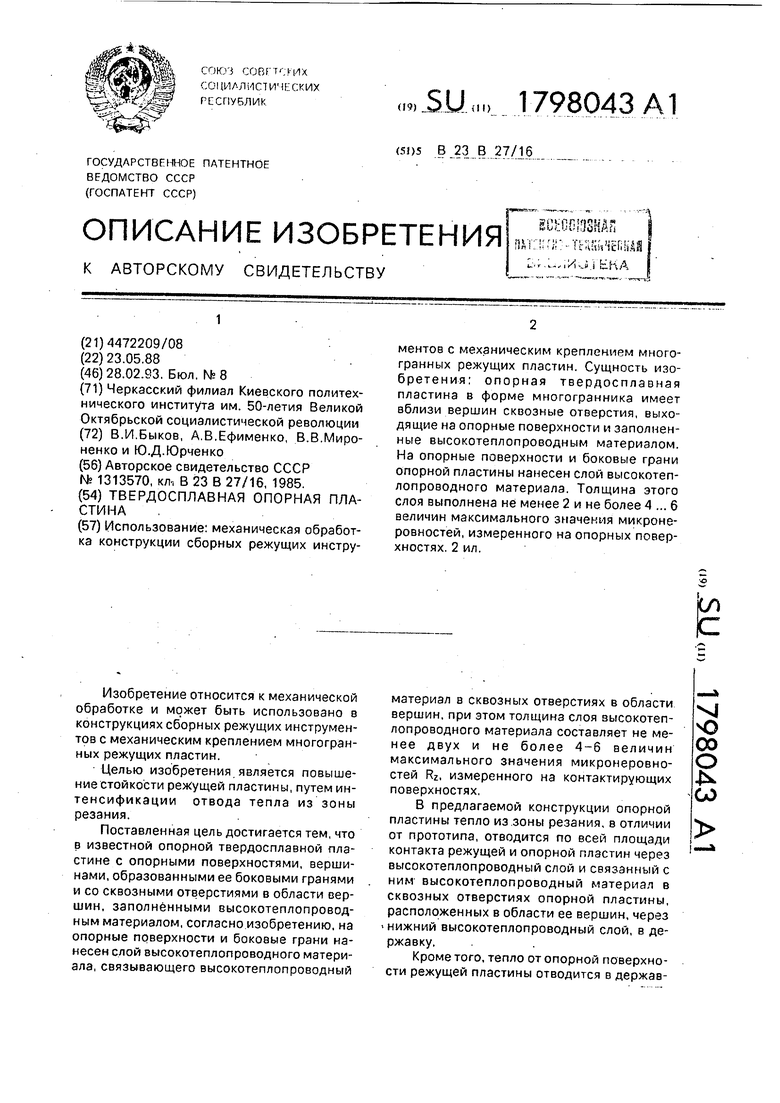

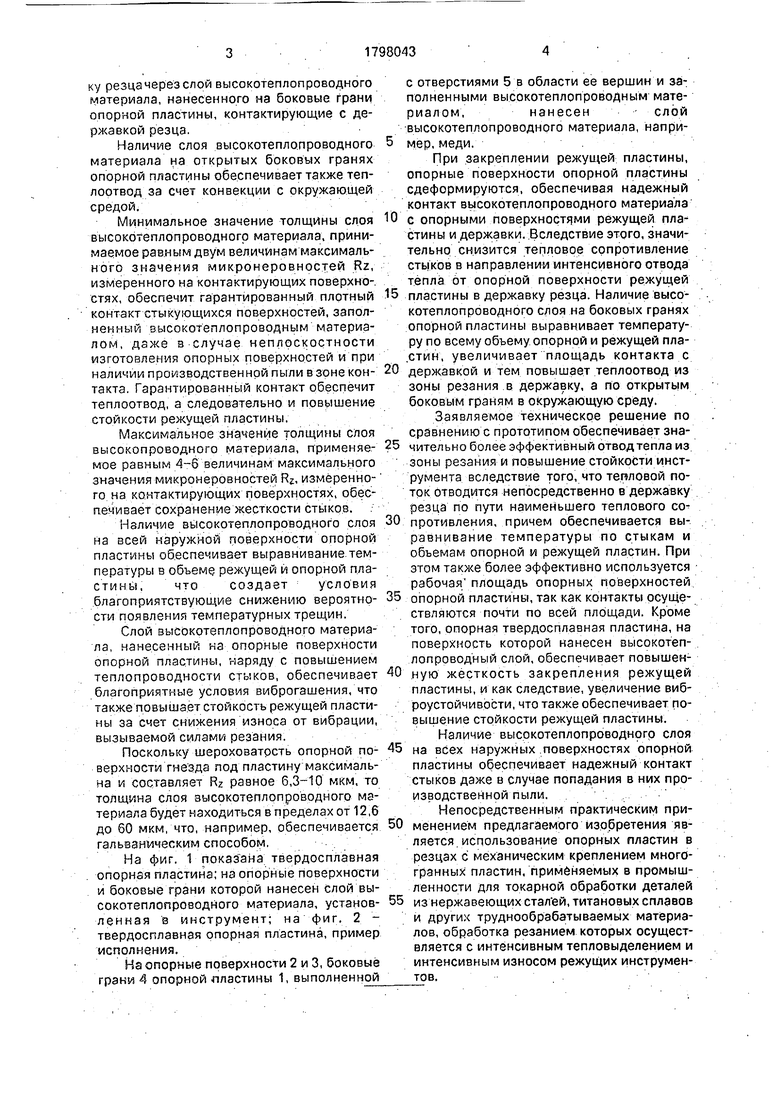

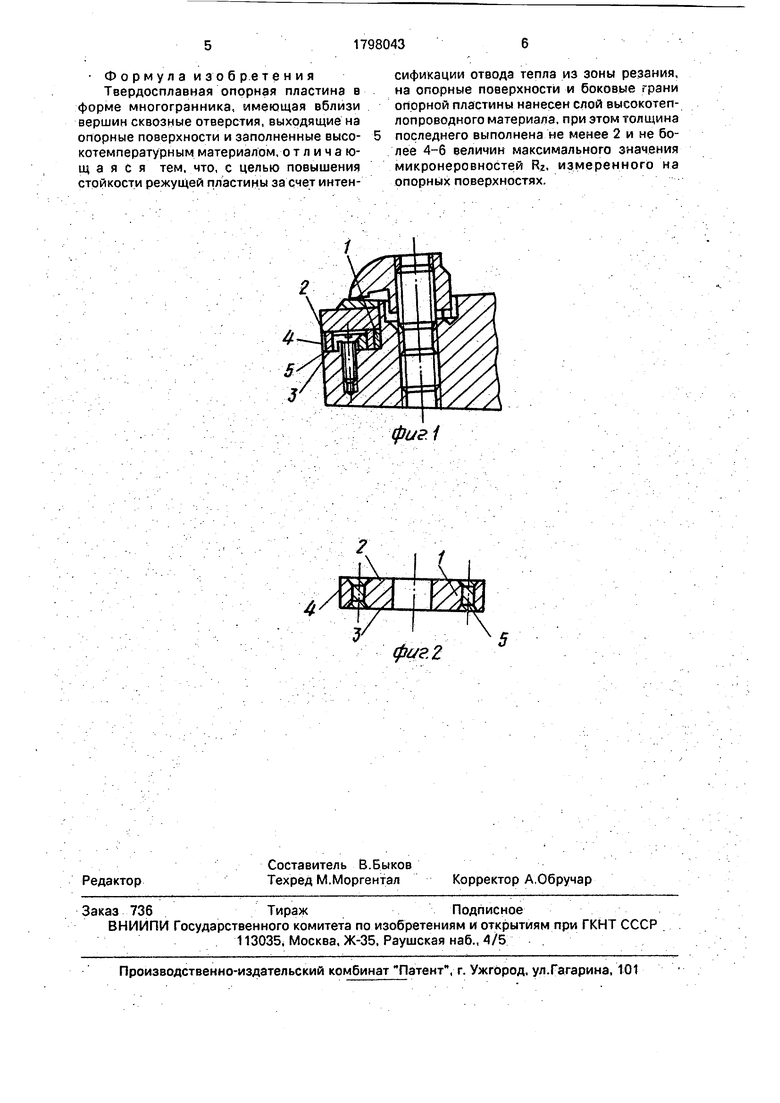

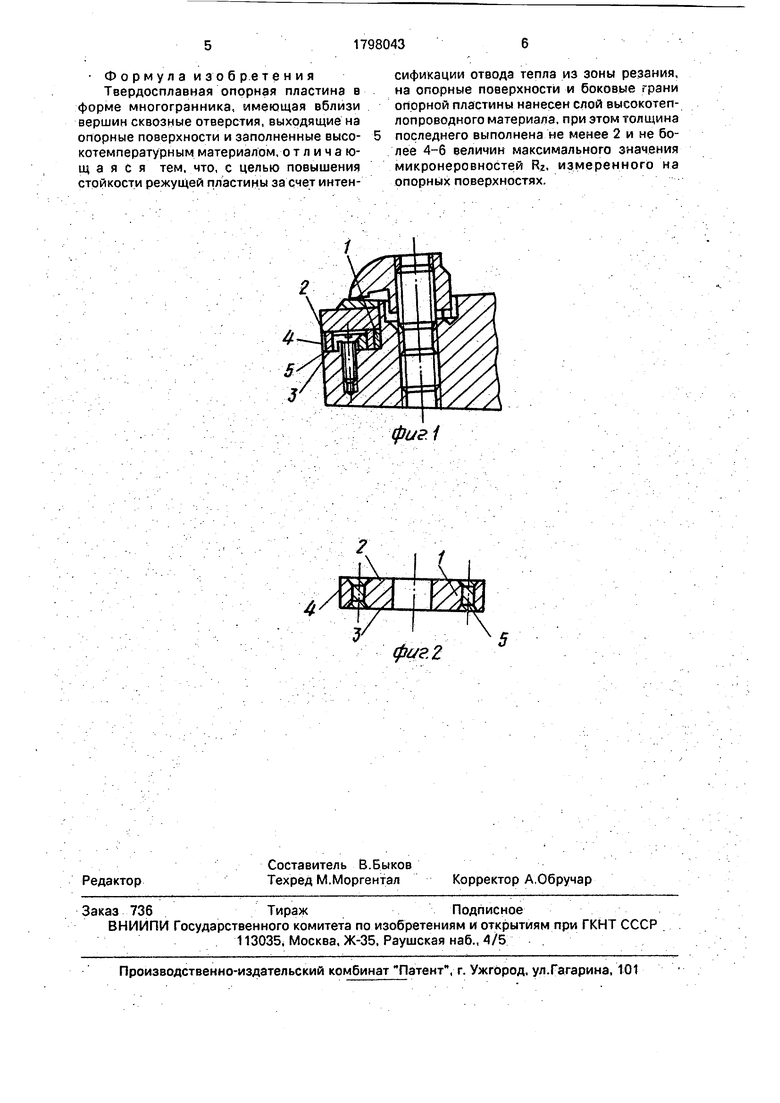

На фиг. 1 показана твердосплавная опорная пластина; на опорные поверхности и боковые грани которой нанесен слой высокотеплопроводного материала, установленная 0 инструмент; на фиг. 2 - твердосплавная опорная пластина, пример исполнения.

На опорные поверхности 2 и 3, боковые грани 4 опорной пластины 1, выполненной

с отверстиями 5 в области ее вершин и заполненными высокотеплопроводным материалом,нанесен - слой высокотеплопроводного материала, например, меди..

При закреплении режущей пластины, опорные поверхности опорной пластины сдеформируются, обеспечивая надежный контакт высокотеплопроводного материала

0 е опорными поверхностями режущей пластины и державки. .Вследствие этого, значительно снизится тепловое сопротивление стыков в направлении интенсивного отвода тепла от опорной поверхности режущей

5 пластины в державку резца. Наличие высокотеплопроводного слоя на боковых гранях опорной пластины выравнивает температуру по всему объему опорной и режущей пла- .стин, увеличивает площадь контакта с

0 державкой и тем повышает теплоотвод из зоны резания в державку, а по открытым боковым граням в окружающую среду.

Заявляемое техническое решение по сравнению с прототипом обеспечивает зна5 чительно более эффективный отвод тепла из. зоны резания и повышение стойкости инструмента вследствие того, что тепловой поток отводится непосредственно в державку резца по пути наименьшего теплового со

0 противления, причем обеспечивается выравнивание температуры по стыкам и объемам опорной и режущей пластин. При этом также более эффективно используется рабочая площадь опорных поверхностей

5 опорной пластины, так как контакты осуществляются почти по всей площади. Кроме того, опорная твердосплавная пластина, на поверхность которой нанесен высокотеплопроводный слой, обеспечивает повышен0 ную жёсткость закрепления режущей пластины, и как следствие, увеличение виброустойчивости, что также обеспечивает повышение стойкости режущей пластины. Наличие высокотеплопроводногр слоя

5 на всех наружных .поверхностях опорной пластины обеспечивает надежный контакт стыков даже в случае попадания в них производственной пыли..

Непосредственным практическим при0 менением предлагаемого изобретения является использование опорных пластин в резцах с механическим креплением многогранных пластин, применяемых в промышленности для токарной обработки деталей

5 из нержавеющих стал ей, титановых сплавов и других труднообрабатываемых материалов, обработка резанием которых осуществляется с интенсивным тепловыделением и интенсивным износом режущих инструментов.

Формула и зоб ретения

Твердосплавная опорная пластина в форме многогранника, имеющая вблизи вершин сквозные отверстия, выходящие на опорные поверхности и заполненные высокотемпературным материалом, о т л и ч а ю- щ а я с я тем, что, с целью повышения стойкости режущей пластины за счет интенсификации отвода тепла из зоны резания, на опорные поверхности и боковые грани опорной пластины нанесен слой высокотеплопроводного материала, при этом толщина последнего выполнена не менее 2 и не более 4-6 величин максимального значения микронеровностей Rz, измеренного на опорных поверхностях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многогранная режущая пластина | 1989 |

|

SU1743707A1 |

| Твердосплавная опорная пластина | 1985 |

|

SU1313570A1 |

| УЗЕЛ РЕЖУЩЕГО ИНСТРУМЕНТА | 1992 |

|

RU2039636C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МЕХАНИЧЕСКИМ ЗАКРЕПЛЕНИЕМ СМЕННЫХ МНОГОГРАННЫХ ПЛАСТИН | 1992 |

|

RU2039635C1 |

| СПОСОБ ОТВОДА ТЕПЛА ОТ КОНТАКТНЫХ ПОВЕРХНОСТЕЙ РЕЖУЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2390401C1 |

| РЕЖУЩАЯ ПЛАСТИНА ДЛЯ ЧЕРНОВОЙ И ЧИСТОВОЙ ОБРАБОТКИ | 2013 |

|

RU2531336C1 |

| Токарный резец | 1987 |

|

SU1808475A1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| Резец сборный | 1984 |

|

SU1171222A1 |

Использование: механическая обработка конструкции сборных режущих инструментов с механическим креплением многогранных режущих пластин. Сущность изобретения: опорная твердосплавная пластина в форме многогранника имеет вблизи вершин сквозные отверстия, выходящие на опорные поверхности и заполненные высокотеплопроводным материалом. На опорные поверхности и боковые грани опорной пластины нанесен слой высокотеплопроводного материала. Толщина этого слоя выполнена не менее 2 и не более 4 ... 6 величин максимального значения микронеровностей, измеренного на опорных поверхностях. 2 ил.

(риг 1

| Твердосплавная опорная пластина | 1985 |

|

SU1313570A1 |

Авторы

Даты

1993-02-28—Публикация

1988-05-23—Подача