Изобретение относится к области обра ботки металлов резанием и может быть использовано при изготовлении деталей из нержавеющих и жаропрочных сталей, а также других труднообрабатываемых материалов в условиях отсутствия теплоотвода через обрабатываемый материал.

Целью изобретения является повышение стойкости за счет увеличения эффективности теплоотвода из зоны резания.

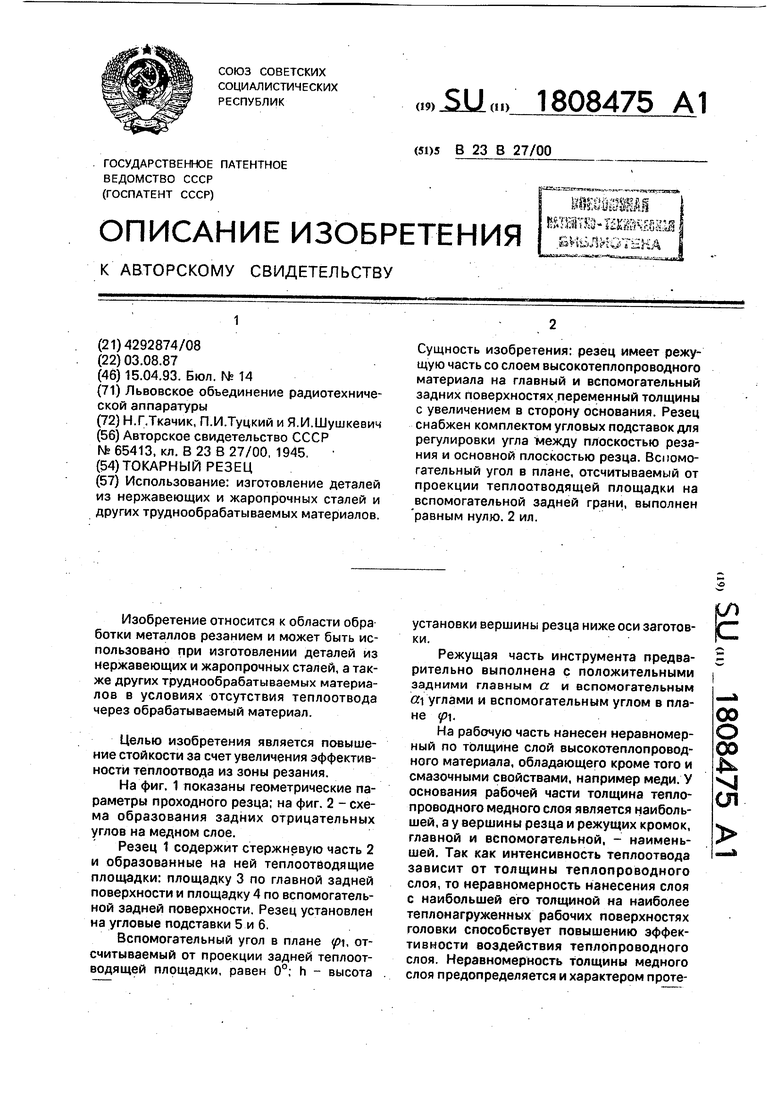

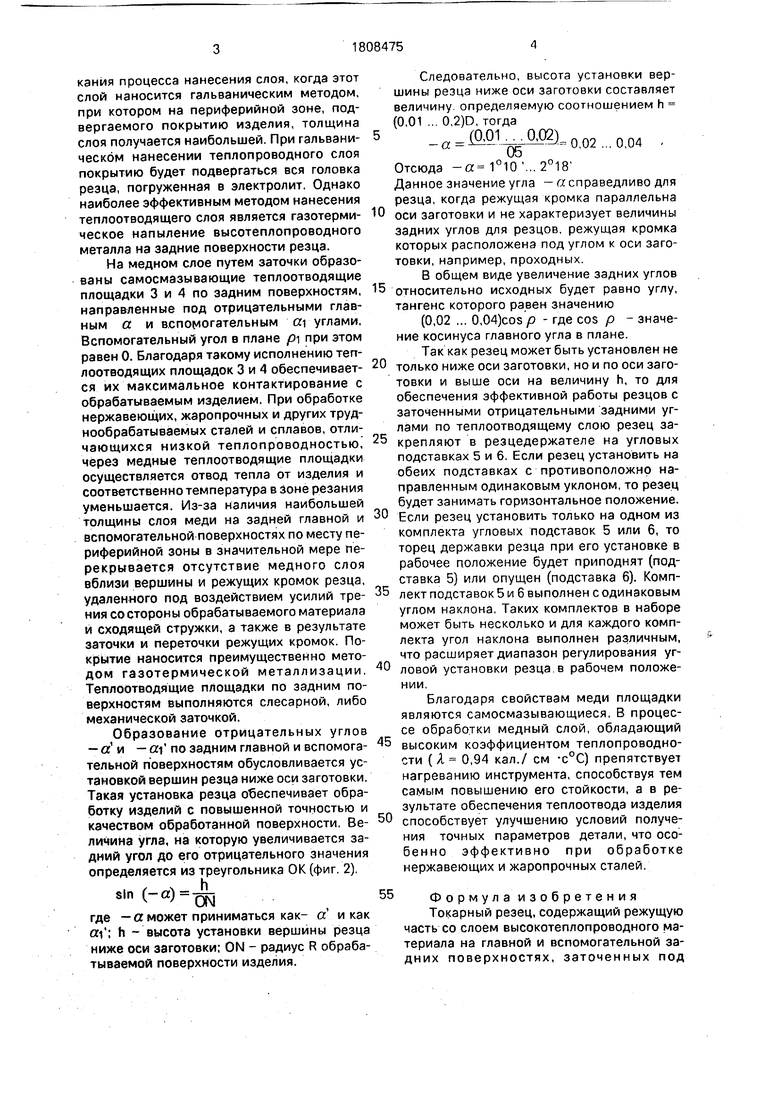

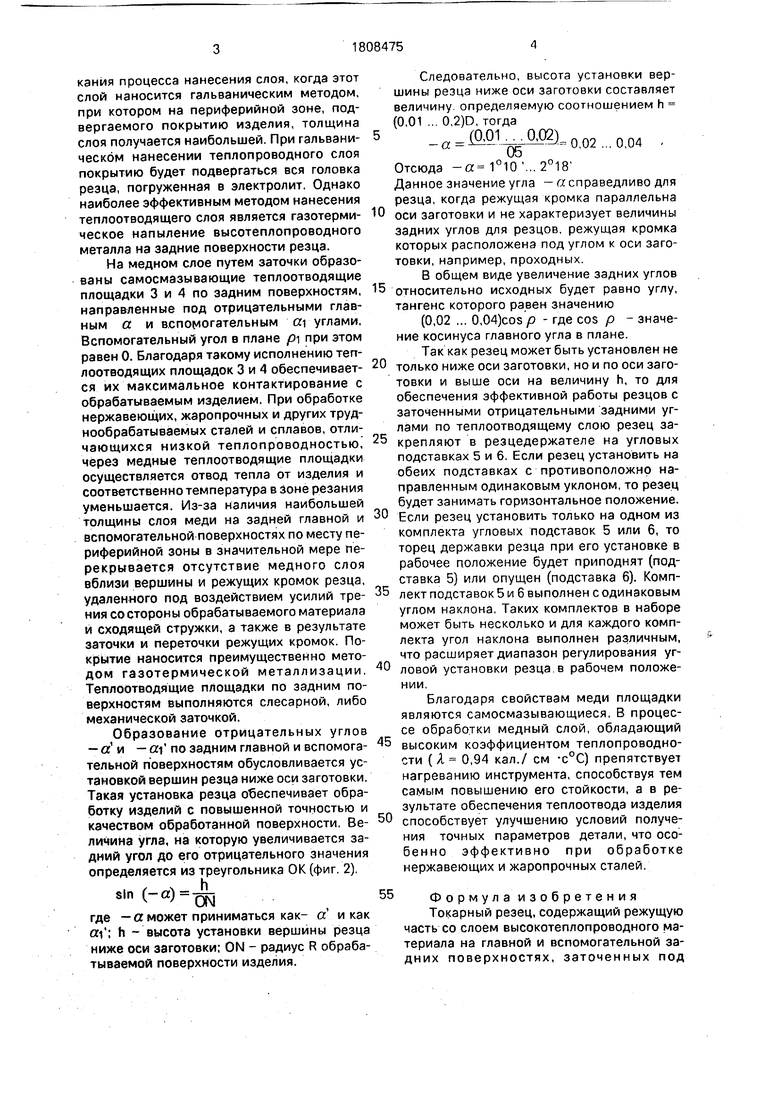

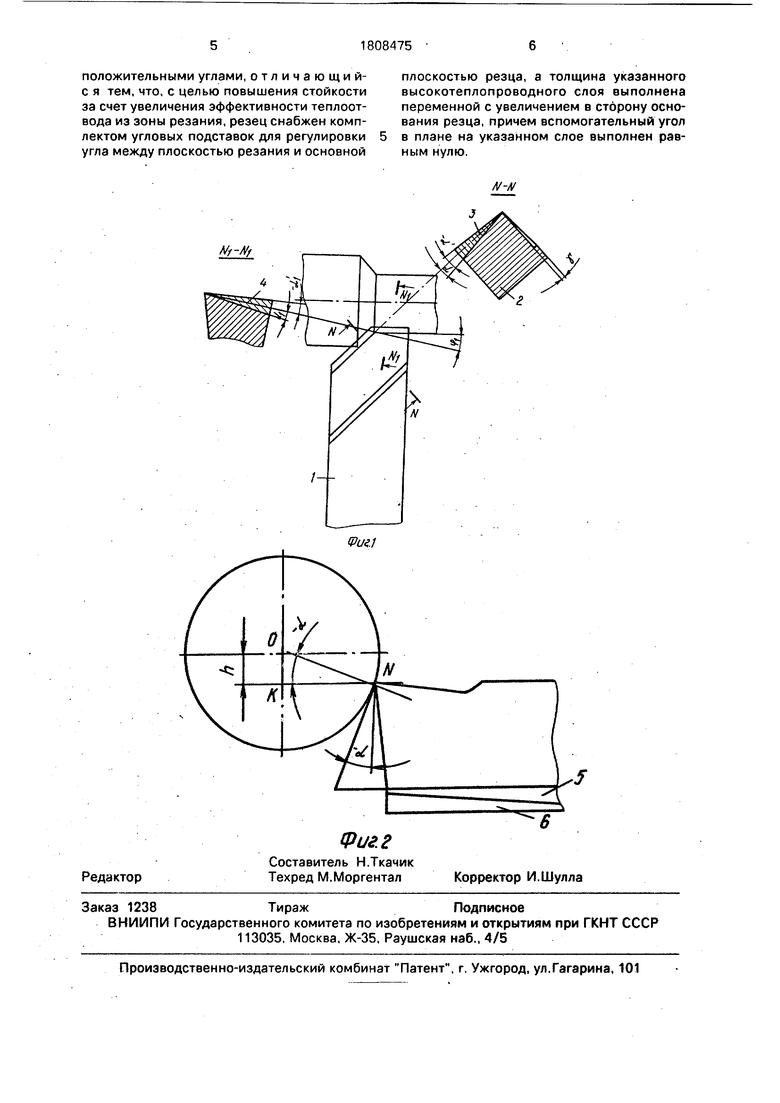

На фиг, 1 показаны геометрические параметры проходного резца; на фиг. 2 - схема образования задних отрицательных углов на медном слое.

Резец 1 содержит стержневую часть 2 и образованные на ней теплоотводящие площадки: площадку 3 по главной задней поверхности и площадку 4 по вспомогательной задней поверхности. Резец установлен на угловые подставки 5 и 6.

Вспомогательный угол в плане , отсчитываемый от проекции задней теплоотводящей площадки, равен 0°; h - высота

установки вершины резца ниже оси заготовки.

Режущая часть инструмента предварительно выполнена с положительными задними главным а и вспомогательным а углами и вспомогательным углом в плане р.

На рабочую часть нанесен неравномерный по толщине слой высокотеплопроводного материала, обладающего кроме того и смазочными свойствами, например меди. У основания рабочей части толщина теплопроводного медного слоя является наибольшей, а у вершины резца и режущих кромок, главной и вспомогательной, - наименьшей. Так как интенсивность теплоотвода зависит от толщины теплопроводного слоя, то неравномерность нанесения слоя с наибольшей его толщиной на наиболее теплонагруженных рабочих поверхностях головки способствует повышению эффективности воздействия теплопроводного слоя. Неравномерность толщины медного слоя предопределяется и характером протеLO

С

00

о

00

VI

ел

канйя процесса нанесения слоя, когда этот слой наносится гальваническим методом, при котором на периферийной зоне, подвергаемого покрытию изделия, толщина слоя получается наибольшей. При гальваническом нанесении теплопроводного слоя покрытию будет подвергаться вся головка резца, погруженная в электролит. Однако наиболее эффективным методом нанесения теплоотводящего слоя является газотермическое напыление высотеплопроводного металла на задние поверхности резца.

На медном слое путем заточки образованы самосмазывающие теплоотводящие площадки 3 и 4 по задним поверхностям, направленные под отрицательными главным а. и вспомогательным а углами, Вспомогательный угол в плане pi при этом равен 0. Благодаря такому исполнению теп- лоотводящих площадок 3 и 4 обеспечивается их максимальное контактирование с обрабатываемым изделием. При обработке нержавеющих, жаропрочных и других труднообрабатываемых сталей и сплавов, отличающихся низкой теплопроводностью, через медные теплоотводящие площадки осуществляется отвод тепла от изделия и соответственно температура в зоне резания уменьшается. Из-за наличия наибольшей толщины слоя меди на задней главной и вспомогательной поверхностях по месту периферийной зоны в значительной мере перекрывается отсутствие медного слоя вблизи вершины и режущих кромок резца, удаленного под воздействием усилий трения со стороны обрабатываемого материала и сходящей стружки, а также в результате заточки и переточки режущих кромок. Покрытие наносится преимущественно методом газотермической металлизации. Теплоотводящие площадки по задним поверхностям выполняются слесарной, либо механической заточкой.

Образование отрицательных углов - а и - «I1 по задним главной и вспомогательной поверхностям обусловливается установкой вершин резца ниже оси заготовки. Такая установка резца обеспечивает обработку изделий с повышенной точностью и качеством обработанной поверхности. Величина угла, на которую увеличивается задний угол до его отрицательного значения определяется из треугольника ОК (фиг. 2).

(-«)-&

где -аможет приниматься как- d и как h - высота установки вершины резца ниже оси заготовки; ON - радиус R обрабатываемой поверхности изделия.

0

5

0

5

0

5

0

5

0

5

Следовательно, высота установки вершины резца ниже оси заготовки составляет величину, определяемую соотношением h (0,01 ... 0,2)D, тогда

-„.. о.И... 0.04 .

иъ

Отсюда -а 1°10 ... 2°18 Данное значение угла - а справедливо для резца, когда режущая кромка параллельна оси заготовки и не характеризует величины задних углов для резцов, режущая кромка которых расположена под углом к оси заготовки, например, проходных.

В общем виде увеличение задних углов относительно исходных будет равно углу, тангенс которого равен значению

(0,02 ... 0,04)cos р - где cos p - значение косинуса главного угла в плане.

Так как резец может быть установлен не только ниже оси заготовки, но и по оси заготовки и выше оси на величину h, то для обеспечения эффективной работы резцов с заточенными отрицательными задними углами по теплоотводящему слою резец закрепляют в резцедержателе на угловых подставках 5 и 6. Если резец установить на обеих подставках с противоположно направленным одинаковым уклоном, то резец будет занимать горизонтальное положение. Если резец установить только на одном из комплекта угловых подставок 5 или б, то торец державки резца при его установке в рабочее положение будет приподнят (подставка 5) или опущен (подставка 6). Комплект подставок 5 и 6 выполнен с одинаковым углом наклона. Таких комплектов в наборе может быть несколько и для каждого комплекта угол наклона выполнен различным, что расширяет диапазон регулирования угловой установки резца.в рабочем положении.

Благодаря свойствам меди площадки являются самосмазывающиеся. В процессе обработки медный слой, обладающий высоким коэффициентом теплопроводности (Я 0,94 кал./ см -с°С) препятствует нагреванию инструмента, способствуя тем самым повышению его стойкости, а в результате обеспечения теплоотвода изделия способствует улучшению условий получения точных параметров детали, что осо: бенно эффективно при обработке нержавеющих и жаропрочных сталей.

Формула изобретения Токарный резец, содержащий режущую часть со слоем высокотеплопроводного материала на главной и вспомогательной задних поверхностях, заточенных под

положительными углами, отличающий- с я тем, что, с целью повышения стойкости за счет увеличения эффективности теплоот- вода из зоны резания, резец снабжен комплектом угловых подставок для регулировки угла между плоскостью резания и основной

плоскостью резца, а толщина указанного высокотеплопроводного слоя выполнена переменной с увеличением в сторону основания резца, причем вспомогательный угол в плане на указанном слое выполнен равным нулю.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многогранная режущая пластина | 1989 |

|

SU1743707A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| Токарный демпфирующий резец | 1989 |

|

SU1726147A1 |

| Твердосплавная опорная пластина | 1988 |

|

SU1798043A1 |

| Токарный резец | 1983 |

|

SU1168339A1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ механической обработки с подогревом и устройство для его осуществления | 1977 |

|

SU917912A2 |

| Способ определения момента затупления режущего инструмента | 1986 |

|

SU1392448A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

Использование: изготовление деталей из нержавеющих и жаропрочных сталей и других труднообрабатываемых материалов. Сущность изобретения: резец имеет режущую часть со слоем высокотеплопроводного материала на главный и вспомогательный задних поверхностях переменный толщины с увеличением в сторону основания. Резец снабжен комплектом угловых подставок для регулировки угла тмежду плоскостью резания и основной плоскостью резца. Вспомогательный угол в плане, отсчитываемый от проекции теплоотводящей площадки на вспомогательной задней грани, выполнен равным нулю. 2 ил.

| Способ улучшения отвода тепла от режущих элементов инструментов | 1943 |

|

SU65413A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1987-08-03—Подача