Изобретение относится к области обработки металлов резанием, в частности касается устройств, предназначенных для Центрирования деталей на токарных станках.

Целью изобретения является снижение материалоемкости и улучшение удобства обслуживания устройства.

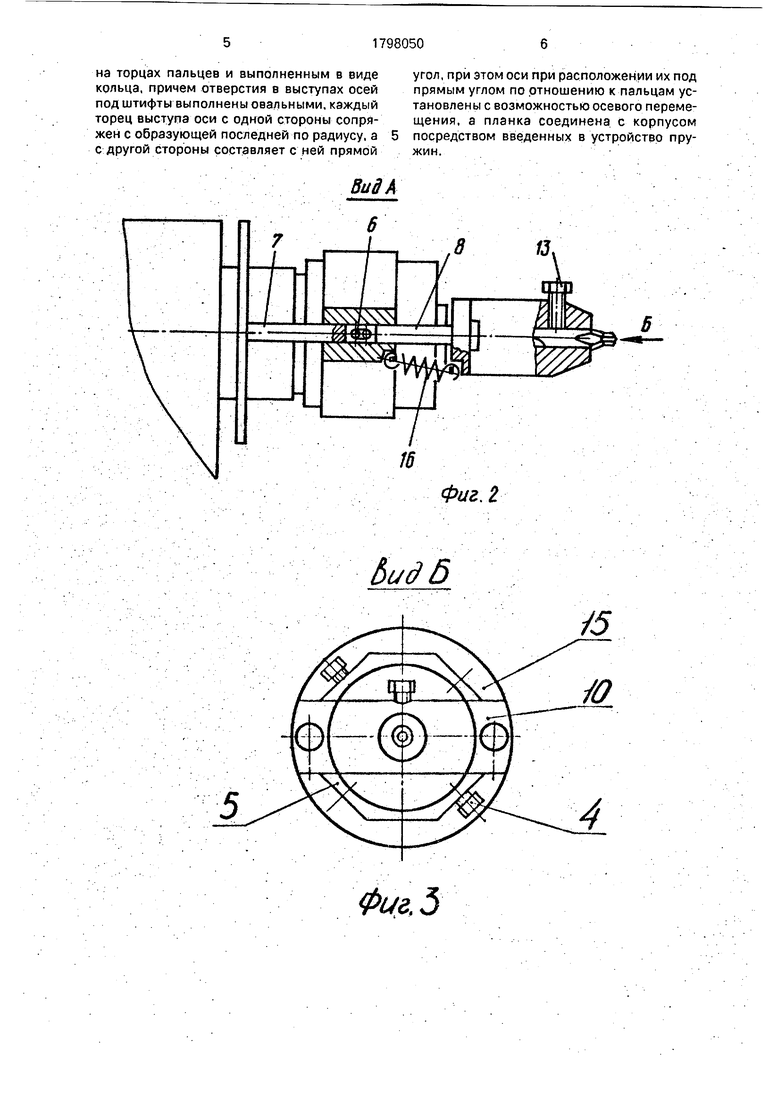

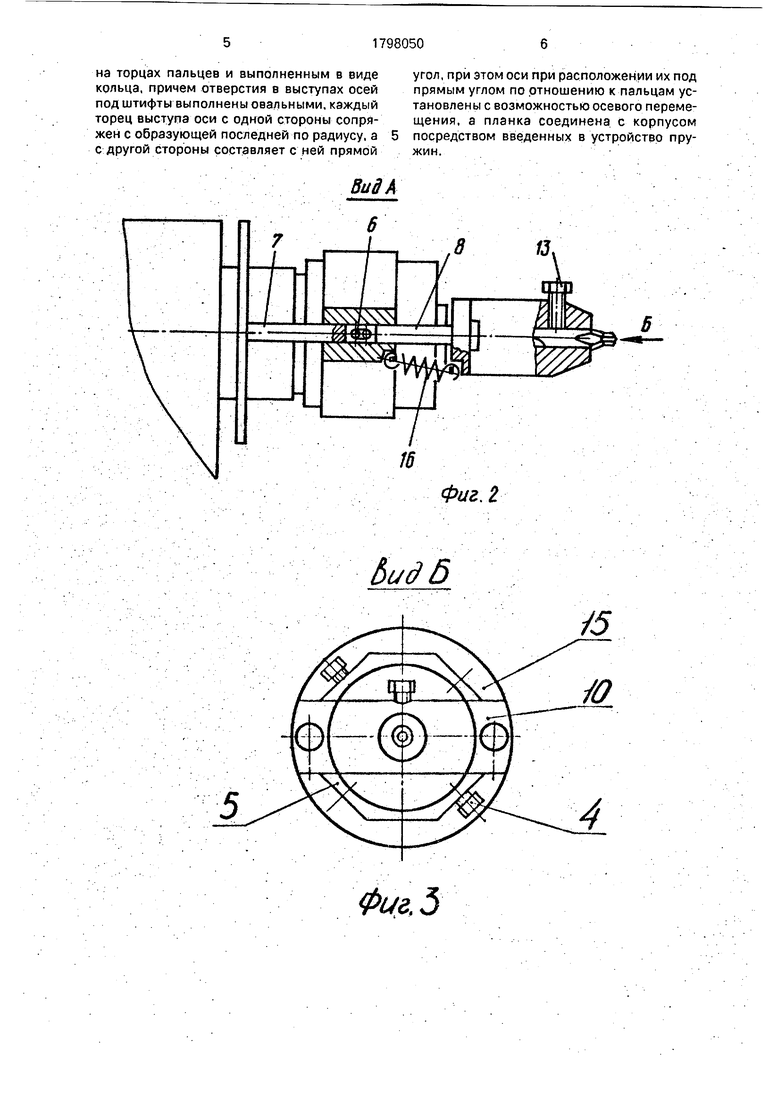

На фиг. 1 представлено устройство для центрирования деталей в рабочем положе- ним, горизонтальный разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг, 2; на фиг. 4 - зафиксированное положение осей и планки с центровочным сверлом в нерабочем положении; на фиг. 5 - узел соединения пальца с осью; на фиг. 6-форма выполнения конца оси, .

Устройство состоит из установленного в пиноли 1 задней бабки 2 вращающегося центра 3, на котором, например, с помощью винтов 4 закреплен корпус 5 в виде охватывающей обоймы. В корпусе 5 выполнены отверстия, в которых установлены связан- нтые между собой посредством, штифтов 6 пальцы 7 и оси 8. Для этого на каждом из пальцев7 образованы прорези, в которые введены выступы 9 осей 8. На осях закреплена планка 10, в которой выполнена рас- тбчка для установки центровочного сверла 11 и образована коническая поверхность для взаимодействия с конусом 42 вращающегося центра 3. Центровочное сверло 11 закреплено в расточке планки 10 с помощью винта 13. К торцам пальцев 7 закреплен, например, с помощью винтов 14 упор 15, выполненный в виде кольца, предназначенный для взаимодействия с корпусом задней бабки 2. Корпус 5 и планка 10 соединены между собой пружинами 16. Пальцы 7 и оси 8 соединены штифтами б с возможностью поворота их продольный осей на угол 90° относительно друг друга. Каждый торец выступа 9 осей 8 с одной стороны .сопряжен с образующей последней по радиусу, а с другой стороны составляет с образующей оси 8 прямой угол. Отверстия 17 под штифты в плоских выступах 9 осей 8 выполнены овальными, что позволяет сместить оси 8 после поворота на 90° относительно пальцев 7 на некоторую величину L, чем достига- ется фиксация .осей 8 после их поворота относительно пальцев 7 на угол 90°.

Устройство для центрирования деталей работает следующим образом.

Первый этап - подготовка устройства к зацентровке обрабатываемой детали.

Из нерабочего положения (фиг. 4) преодолевая сопротивление пружины 16. планку 10 с центровочным сверлом 11 и осями 8 перемещают на величинуLи поворотом на

90° устанавливают в рабочее положение, при котором оси 8 входят в отверстие в корпусе 5 под действием пружины 16, Коническая поверхность планки 10 взаимодействует с конусом 12 вращающегося центра 3, а продольная ось центровочного сверла 11 соосна продольной оси вращающегося центра 3. Перемещением пиноли 1 задней бабки 2 станка устройство подводят к обрабатываемой детали для ее зацентровки Деталь зацентровывают.

Второй этап - перемещение устройства в нерабочее положение. После окончания зацентровки детали движением пиноли 1 задней бабки 2 станка устройство отводят от обрабатываемой детали. Во время переме-. щения пиноли 1 упор 15 взаимодействуете корпусом задней бабки 2 станка и перемещение упора 15, пальцев 7, осей 8, планки 10 и центровочного сверла 11 прекращается. Пиноль 1 вместе с вращающимся центром 3 и корпусом 5 устройства продолжают перемещаться. После того, как шарнирное соединение пальцев 7 и осей 8 выйдет из отверстия корпуса 5, планка Юс центровочным сверлом 11 и осями 8 поворотом на 90° устанавливается в нерабочее положение и под действием пружины 16 фиксируется в этом положении, при этом оси 8 перемещаются перпендикулярно продольным осям пальцев 7 с помощью пружины 16 на величину L. Движением пиноли 1 задней бабки 2 станка конус. 12 устройства вводят в цент- ровое отверстие обрабатываемой детали.

Далее этапы, работы устройства повторяются. ...

Ф о р м у л а и з о б р е т е н и я Устройство для центрирования деталей, содержащее предназначенный для размещения в пиноли задней бабки и установленный с возможностью вращения корпус в виде обоймы с размещенным в нем центром, связанным с механизмом крепления центровочного сверла, установленным на корпусе и выполненным в виде пальцев с прорезями, связанных с ними посредством штифтов осей с выступами, размещенными в упомянутых прорезях, и закрепленной:на осях планки с расточкой для размещения центровочного свёрла и выемкой, имеющей коническую поверхность, предназначенную для взаимодействия с центром, причем оси установлены с возможностью поворота относительно пальцев на угол, равный 90°, отличающееся тем,- что, с целью снижения материалбемкости и улучшения удобства обслуживания, устройство снабжено предназначенным для взаимодействия с задней бабкой упором, закрепленным

на торцах пальцев и выполненным в виде кольца, причем отверстия в выступах осей под штифты выполнены овальными, каждый торец выступа оси с одной стороны сопряжен с образующей последней по радиусу, а с другой стороны составляет с ней прямой

угол, при этом оси при расположении их под прямым углом по отношению к пальцам установлены с возможностью осевого перемещения, а планка соединена с корпусом посредством введенных в устройство пружин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования деталей | 1983 |

|

SU1142234A1 |

| Центрирующее устройство | 1984 |

|

SU1256863A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ | 2006 |

|

RU2336148C2 |

| Вращающийся центр | 1991 |

|

SU1796345A1 |

| Задняя бабка | 1983 |

|

SU1202724A1 |

| Токарный станок | 1979 |

|

SU872039A1 |

| Самоустанавливающийся центр | 1989 |

|

SU1798041A1 |

| Устройство для кольцевого сверления | 1981 |

|

SU984709A1 |

| Устройство для зацентровки по оси кривошипов коленчатого вала на токарном станке | 1985 |

|

SU1324765A1 |

| СПОСОБ ОБРАБОТКИ ЛАПЫ БУРОВОГО ДОЛОТА | 2017 |

|

RU2646179C1 |

Использование: в области обработки металлов резанием, в частности в устройствах, предназначенных для центрирования деталей на токарных станках. Сущность изобретения: устройство состоит из установленного в пиноли 1 задней бабки 2 вращающегося центра 3, На последнем за- креплек корпус 5 в виде обоймы. В корпусе 5 выполнены отверстия, в которых установлены связанные между собой посредством штифтов пальцы 7 и оси 8. Для этого на каждом из пальцев 7 образованы прорези, в которые введены выступы 9 осей 8. На осях закреплена планка 10, в которой выполнена расточка для установки центровочного сверла 11 и образована коническая поверхность для взаимодействия с конусом 12 вращающегося центра 3. 6 ил.

BuiA

Фиг. 2

bud Б

Фиг, 3

Фиг. 5

| Центрирующее устройство | 1984 |

|

SU1256863A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для центрирования деталей | 1983 |

|

SU1142234A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1990-07-03—Подача