Изобретение относится к области контактной стыковой сварки в замкнутой камере, преимущественно горизонтально расположенных труб под водой. Целью изобретения является повышение качества сварных соединений.

В описываемом способе контактной сварки в замкнутой камере, преимущественно стыков труб под водой, по которому расположенные горизонтально концы свариваемых труб вводят в камеру через отверстия в противоположных стенках, уплотняют места ввода труб, продувают полость камеры газом и, не прекращая продувки, производят сварку, поставленная цель достигается тем, что предварительно камеру перпендикулярно оси свариваемых труб разделяют на две полости жесткой перегородкой, снабженной вырезами для свободного прохода труб и отверстием в нижней части, одно из уплотнений выполняют подвижным, другое - неподвижным, подачу газа при продувке производят в полость

между перегородкой и стенкой с подвижным уплотнением, а сварку производят во второй полости.

В способе, по которому уплотнение мест ввода труб осуществляют с помощью резиновых кольцевых элементов, для подвижного уплотнения используют резину, твердость которой выбирают в пределах 0,75... 0,9 от твердости резины неподвижного уплотнения.

Сущность изобретения состоит в следующем. В процессе сварки сближают трубы, свариваемые концы которых размещены в жесткой камере, при этом происходит перемещение одной из труб относительно стен-, ки камеры. Разделение камеры на две полости жесткой перегородкой, выполнение уплотнений - одного подвижным, другого неподвижным, продувка камеры путем подачи газа в полость, ограниченную стенкой камеры с подвижным уплотнением и перегородкой, и проведение сварки во второй полости позволяют исключить прохожел С

-ч ю

00 О

ю

дение потока подаваемого для продувки газа непосредственно через зону сварки, т,к. основной объем утечек газа будет иметь место в подвижном уплотнении, что позволяет значительно ослабить окисление торцов свариваемых труб и повысить качество соединений.

Сущность предлагаемого способа при уплотнении мест ввода труб в камеру с помощью резиновых кольцевых элементов состоит в том, что выбор твердости одного из уплотнений в пределах 0,75 ...0,9 от твердости резины другого позволяет достичь поставленной цели вследствие того, что уплотнение с меньшей твердостью в процессе сближения труб при сварке будет гарантированно подвижным, а другое - неподвижным.

Твердость резинового уплотнительного элемента определяет коэффициент трения между уплотняемой поверхностью трубы и уплотнением. Трение при движении и сопротивление началу движения возрастают с увеличением твердости материала уплотнения. Так, например, резина твердостью HS 90 обладает в два раза большим трением покоя, чем при твердости HS 70.

Поэтому при сближении свариваемых труб в процессе сварки, контакт труба - уплотнение с меньшей твердостью будет подвижным, а следовательно, основной объем утечек подаваемого в камеру газа будет иметь место в этом контакте, т.к. неподвижное уплотнение обеспечивает более надежную герметизацию места контакта стенки камеры с трубой.

Выбор уплотнения с большей твердостью следует производить из условия обеспечения эксплуатационных характеристик камеры, т.е. в зависимости от рабочего давления в камере. Твердость уплотнения, установленного на противоположной стенке (подвижного уплотнения), должна составлять 0,75 ... 0,9 от твердости неподвижного. Коэффициент 0,75 соответствует минимальной твердости подвижного уплотнения, при которой исключается опасность его выдавливания в зазор между стенкой камеры и свариваемой трубой под воздействием рабочего давления в камере при перемещении трубы относительно стенки впроцессесвар- ки. Коэффициент 0,9 соответствует максимальной твердости, при которой гарантируется неподвижность уплотнения с большей твердостью при наибольшем колебании наружного диаметра свариваемых труб, регламентированного ГОСТ 20295-74.

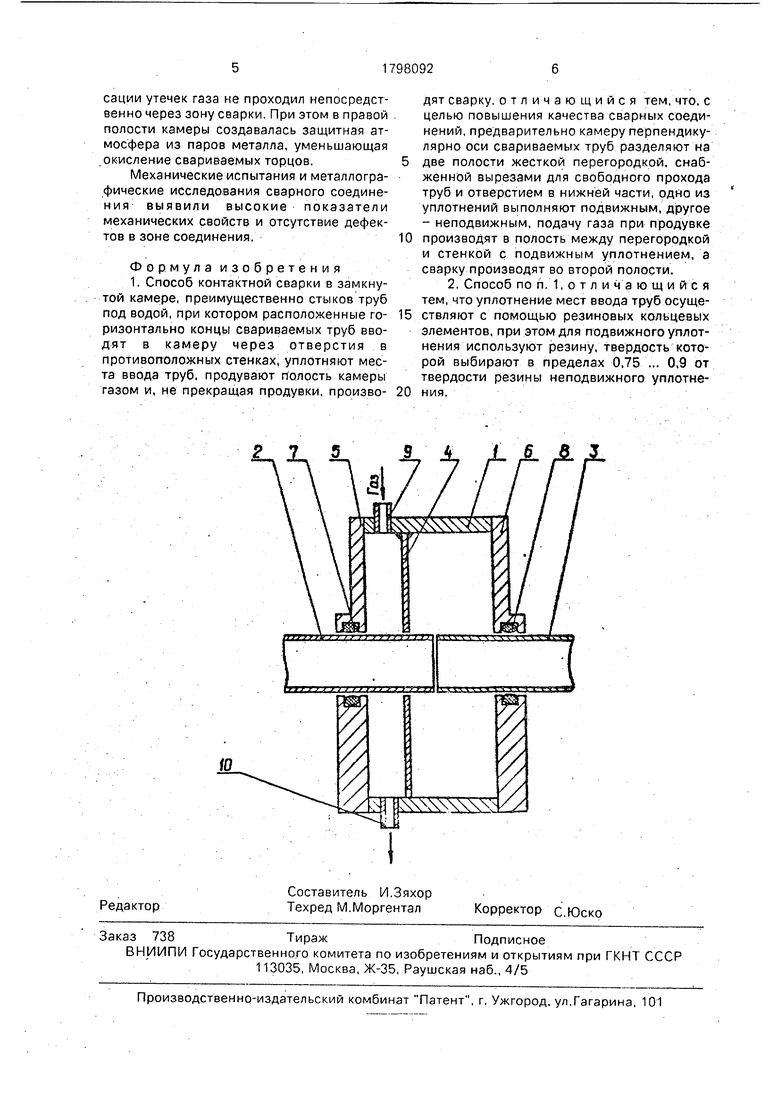

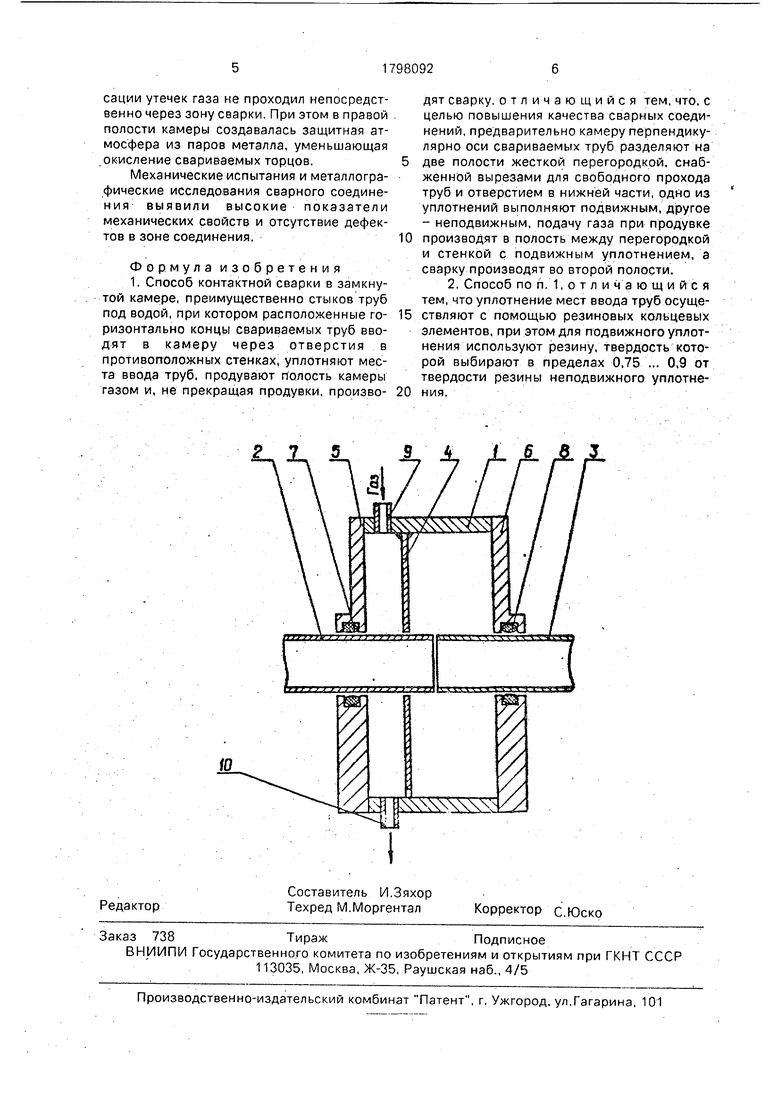

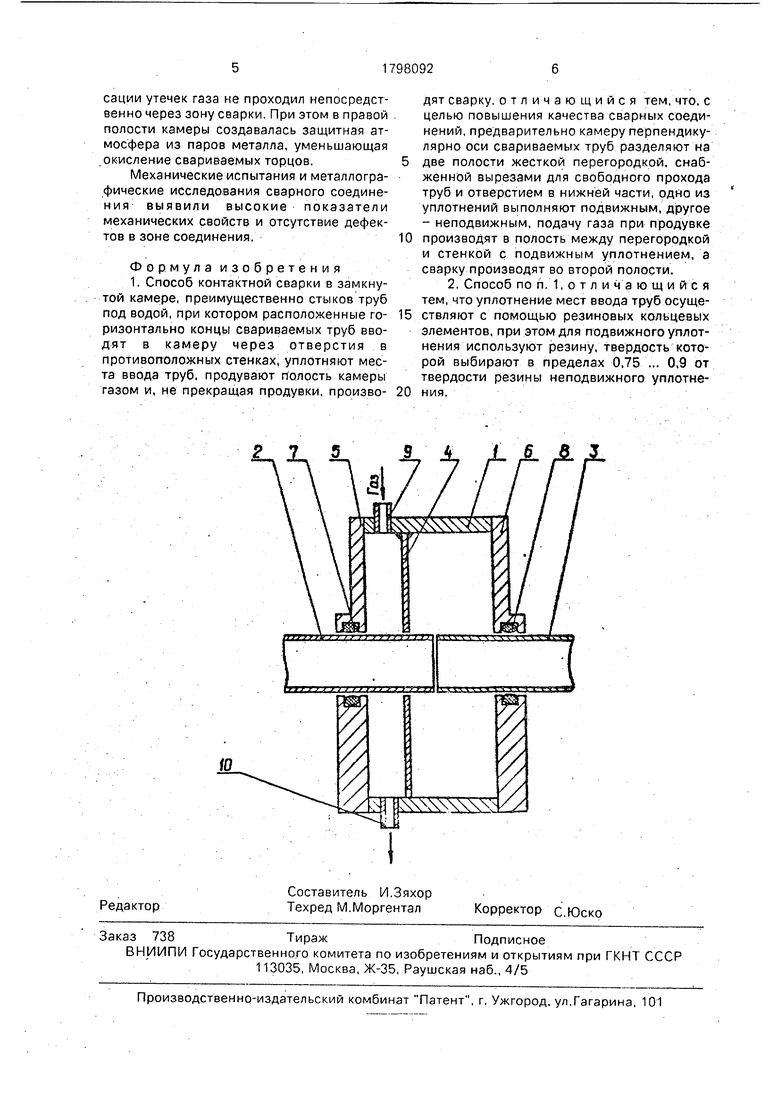

На чертеже представлена схема устройства, реализующего предлагаемый способ, где 1 - камера; 2,3- свариваемые трубы; А

-жесткая перегородка; 5, 6-стенки камеры с отверстиями для ввода труб; 7 - подвижное уплотнение; 8 - неподвижное уплотнение; 9 - входной патрубок подачи газа; 10 выходной патрубок.

Способ реализуется следующим образом.

Предварительно камеру 1 перпендикулярно оси свариваемых труб 2, 3 разделяют

на две полоста жесткой перегородкой 4 с вырезом для свободного прохода труб и отверстием в нижней части, устанавливают в отверстиях противоположных стенок 5,6 камеры подвижное 7 и неподвижное 8 уплотнения, вводят концы свариваемых труб 2, 3 в камеру 1 таким образом, чтобы свариваемые торцы труб находились в полости между жесткой перегородкой 4 и стенкой 6. .Перед сваркой осуществляют продувку камеры газом через входной 9 и выходной 10 патрубки, причем подачу газа осуществляют в полость между жесткой перегородкой 4 и стенкой 5, и, не прекращая продувки, производят сварку во второй полости камеры..

Примером конкретного применения

предлагаемого способа может служить

сварка труб 0 219 10мм на машине К584М с использованием локальной камеры.

Сварка производилась в лабораторных

условиях в емкости с водой. Режим сварки: вторичное напряжение U2xx 7,0 В, припуск на оплавление , припуск на осадку IOG - 7 мм, скорость Оплавления - начальная V0 0,25 мм/с, конечная V« 1,2 мм/с.

Предварительно камеру разделяли на две полости жесткой перегородкой с вырезами для свободного прохода труб и отверстием в нижней части. Места ввода труб в камеру уплотняли резиновыми кольцевыми

элементами, причем твердость одного уплотнения составлена 60 единиц другого - 0,75 60 45 единиц (измерение твердости резины - ГОСТ 18829-73).

Свариваемые трубы устанавливали в зажимах сварочной машины и погружали в емкость с водой, после чего концы вводили в камеру через отверстия в противоположных стенках. Производили вытеснение воды из камеры путем подачи таза в полость между жесткой перегородкой и подвижными уплотнением с твердостью резины 45 ед. (левая полость), После полного вытеснения воды, не прекращая продувки, производили сварку труб в полости между перегородкой

и неподвижным уплотнением с твердостью 60 ед. (правая полость).

В процессе сближения труб при сварке в подвижном уплотнении возникали утечки газа, однако поток подаваемого для компенсации утечек газа не проходил непосредственно через зону сварки. При этом в правой . полости камеры создавалась защитная атмосфера из паров металла, уменьшающая окисление свариваемых торцов.5

Механические испытания и металлографические исследования сварного соединения выявили высокие показатели механических свойств и отсутствие дефектов в зоне соединения,10

Формула изобретения 1. Способ контактной сварки в замкнутой камере, преимущественно стыков труб под водой, при котором расположенные го- 15 ризонтально концы свариваемых труб вводят в камеру через отверстия в противоположных стенках, уплотняют места ввода труб, продувают полость камеры газом и, не прекращая продувки, произво- 20

дят сварку, отличающийся тем, что, с целью повышения качества сварных соединений, предварительно камеру перпендикулярно оси свариваемых труб разделяют на две полости жесткой перегородкой, снабженной вырезами для свободного прохода труб и отверстием в нижней части, одно из уплотнений выполняют подвижным, другое - неподвижным, подачу газа при продувке производят в полость между перегородкой и стенкой с подвижным уплотнением, а сварку производят во второй полости.

2. Способ по п. 1, о т л и ч а ю щ и и с я тем, что уплотнение мест ввода труб осуществляют с помощью резиновых кольцевых элементов, при этом для подвижного уплотнения используют резину, твердость которой выбирают в пределах 0,75 ... 0,9 от твердости резины неподвижного уплотнения..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внутреннего уплотнения трубопроводов при сварке и устройство для его осуществления | 1988 |

|

SU1581511A1 |

| Защитная камера для сварки под водой | 1989 |

|

SU1710246A1 |

| СПОСОБ ПЕРЕЛИВА ЖИДКОГО ГЕЛИЯ ИЗ НАКОПИТЕЛЬНОЙ ЕМКОСТИ В КРИОСТАТ-ПОТРЕБИТЕЛЬ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА | 1999 |

|

RU2171418C1 |

| ПОДВОДНЫЙ КОМПЛЕКС ДЛЯ РЕМОНТА ПОДВОДНЫХ ТРУБОПРОВОДОВ | 2011 |

|

RU2481438C2 |

| Устройство для стыковой сварки труб | 1987 |

|

SU1407836A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЧНОГО СОЕДИНЕНИЯ ПОДВИЖНЫХ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ЭЛЕМЕНТОВ В ФОРМЕ ТРУБ | 2006 |

|

RU2311577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЕНИЯ МЕЖДУ ПОДВИЖНЫМИ ОТНОСИТЕЛЬНО ДРУГ ДРУГА ЭЛЕМЕНТАМИ, ПРЕИМУЩЕСТВЕННО В ФОРМЕ ТРУБ | 2004 |

|

RU2279009C1 |

| Установка для получения биметаллических труб диффузионной сваркой | 1982 |

|

SU1006136A2 |

| Машина для стыковой сварки труб | 1980 |

|

SU961891A1 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

Использование: технология и оборудование для контактной сварки под водой стыков магистральных трубопроводов. Сущность изобретения: сварку стыка производят в герметичной камере, продуваемой защитным газом. Камера разделена перегородкой на две части. Одна из свариваемых труб вводится в камеру через подвижное уплотнение в стенке камеры, а другая - через неподвижное. Подачу защитного газа производят в полость, образованную перегородкой и стенкой с подвижным уплотнением, а сварку производят во второй полости. 1 з.п. ф-лы, 1 ил.

| Чвертко А.И | |||

| и др | |||

| Оборудование для электронно-лучевой сварки | |||

| Киев: Наукова думка, 1973, с | |||

| Трепальная машина для обработки лубовых растений | 1923 |

|

SU342A1 |

| Защитная камера для сварки под водой | 1989 |

|

SU1710246A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-02-28—Публикация

1990-09-25—Подача