л. 00

а lOfftaSamtiltaeHafi 2S Impi/ffa

Изобретение относится к трубной промышленности, в частности к устройствам для получения биметаллических труб высокой точности, в том числе из тугоплавких и труднодеформируемых сплавов, диффузионной сваркой.

По основному авт. св. № 694325 известна установка для получения биметаллических труб диффузионной сваркой, содержащая герметичную камеру, в которой на диэлектрических опорах расположены два жестких токоподвода, контакт одного из которых установлен с возможностью перемещения, натяжное устройство, систему вакуумирования и подачи инертного газа, источник электроконтактного нагрева, причем герметичная камера снабжеаа двумя вертикальными колоннами, контакт второго токоподвода установлен неподвижно, подвижный контакт снабжен изолирующими упорами, в диэлектрической опоре выполнен паз, подвижный контакт установлен в этом пазу и гибко связан с соответствующим токоподводом, причем контакты выполнены в виде вертикальных цилиндров с разъемом, лежащим в одной плоскости с осями вертикальных колонн 1. Нагрев под сварку в данной установке производится прямым пропусканием тока через двухслойную трубную заготовку, установленную в неподвижном и подвижном контактах. Поэтому, когда хотя бы один из слоев имеет малое электросопротивление (например, выполнен из медной трубы), нагрев до температур диффузионной сварки прямым пропусканием тока практичес,,.ки неосуществим, так как джоулево тепло, выделяемое в трубе, првпорционально ее сопротивлению. Кроме того, для сварки необходимы двухслойные трубные заготовки вполне определенной длины, а именно, их 1лина должна быть равна расстоянию между контактами с учетом участков, необходимых для захвата заготовки контактами. Поэтому, если трубные заготовки поступают на сварку меньщей длины, чем указанная, то они не могут быть зажаты в контакты и, естественно, не могут быть подвергнуты нагреву и сварке. Если же трубные заготовки поступают на сварку длиной, больше указанной и не кратной ей, то при порезке получаются остатки, непригодные для сварки. Таким образом, сортамент труб, свариваемых на установке, ограничен как по свариваемым сочетаниям материалов слоев, так и по длине труб. Последнее приводит к повыщенному расходу дефицитных холоднокатаных прецизионных труб, используемых в качестве заготовки под сварку. Недостатком является и то, что каждому циклу .сварки предшествуют трудоемкие технологические операции закрепления двухслойной трубной заготовки в контакты, снижающие производительность установки.

Целью изобретения является расширение номенклатуры свариваемых труб, уменьшение расхода металла и повышение производительности установки.

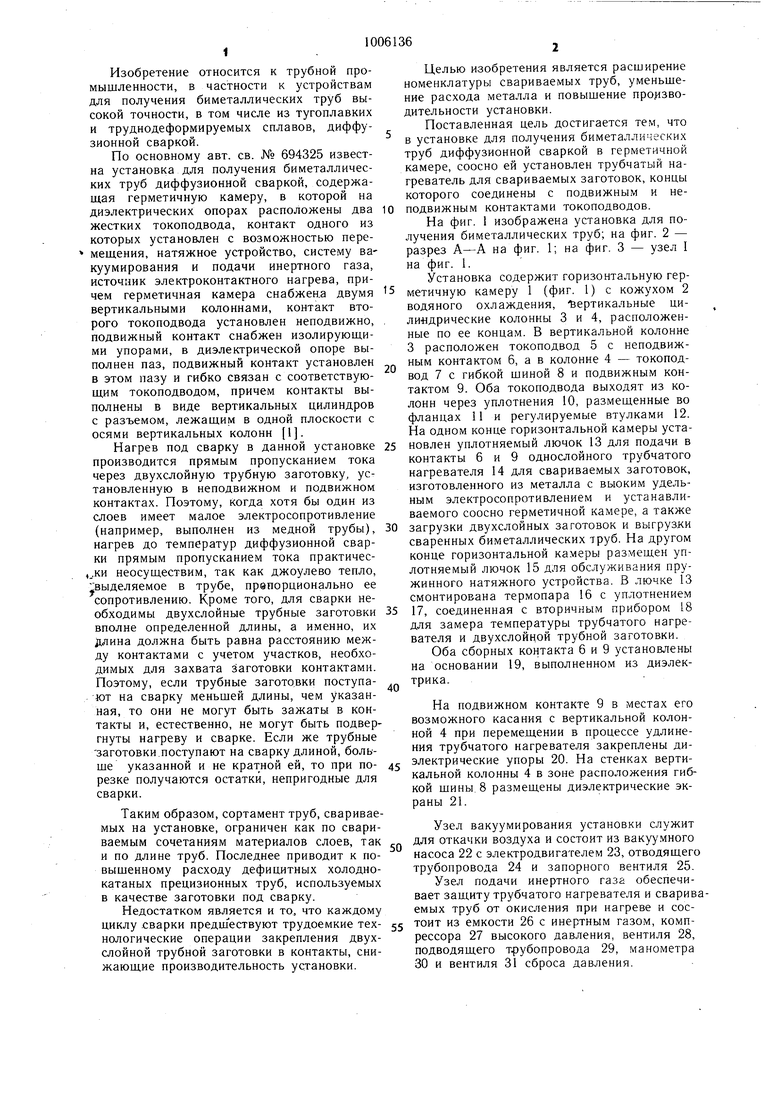

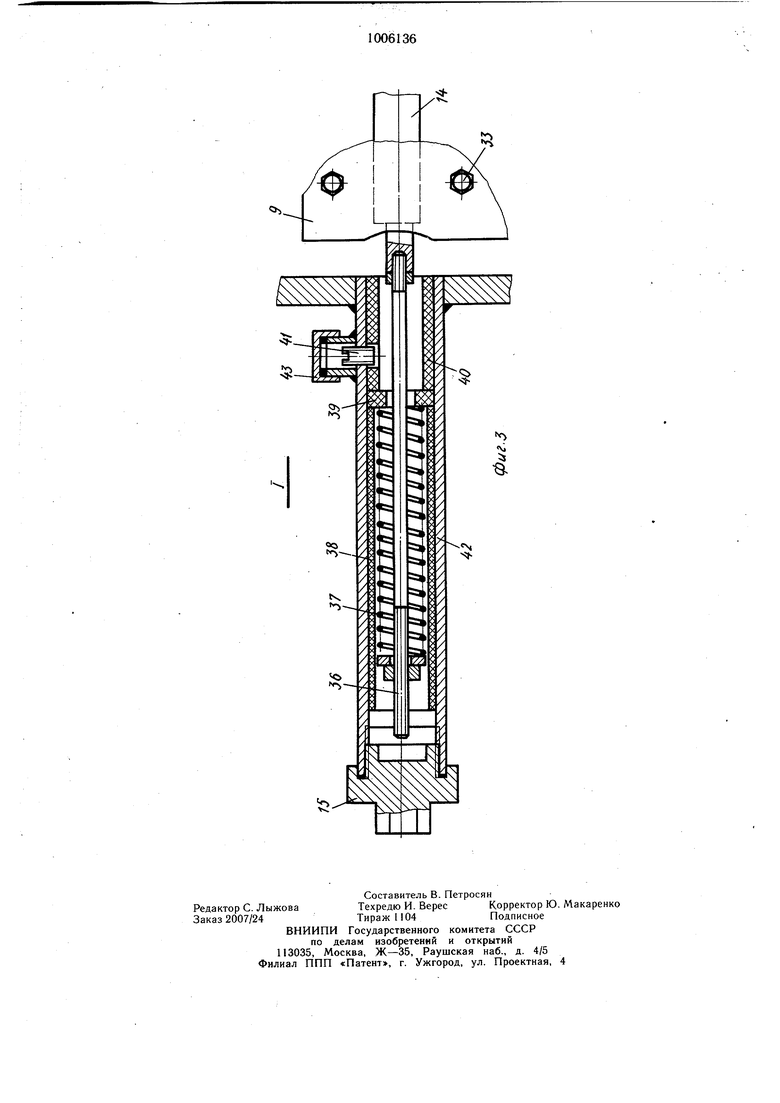

Поставленная цель достигается тем, что в установке для получения биметаллических труб диффузионной сваркой в герметичной камере, соосно ей установлен трубчатый нагреватель для свариваемых заготовок, концы которого соединены с подвижным и неподвижным контактами токоподводов. На фиг. 1 изображена установка для получения биметаллических труб; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1. Установка содержит горизонтальную герметичную камеру 1 (фиг. 1) с кожухом 2 водяного охлаждения, вертикальные цили«дрические колонны 3 и 4, расположенные по ее концам. В вертикальной колонне 3 расположен токоподвод 5 с неподвижным контактом 6, а в колонне 4 - токоподвод 7 с гибкой шиной 8 и подвижным контактом 9. Оба токоподвода выходят из колонн через уплотнения 10, размещенные во фланцах 11 и регулируемые втулками 12. На одном конце горизонтальной камеры установлен уплотняемый лючок 13 для подачи в контакты 6 и 9 однослойного трубчатого нагревателя 14 для свариваемых заготовок, изготовленного из металла с выоким удельным электросопротивлением и устанавливаемого соосно герметичной камере, а также загрузки двухслойных заготовок и выгрузки сваренных биметаллических труб. На другом конце горизонтальной камеры размещен уплотняемый лючок 15 для обслуживания пружинного натяжного устройства. В лючке 13 смонтирована термопара 16 с уплотнением 17, соединенная с вторичным прибором 18 для замера температуры трубчатого нагревателя и двухслойной трубной заготовки. Оба сборных контакта 6 и 9 установлены на основании 19, выполненном из диэлектрика. На подвижном контакте 9 в местах его возможного касания с вертикальной колонной 4 при перемещении в процессе удлинения трубчатого нагревателя закреплены диэлектри ческие упоры 20. На стенках вертикальной колонны 4 в зоне расположения гибкой шины. 8 размешены диэлектрические экраны 21. Узел вакуумирования установки служит для откачки воздуха и состоит из вакуумного насоса 22 с электродвигателем 23, отводящего трубопровода 24 и запорного вентиля 25. Узел подачи инертного газа обеспечивает защиту трубчатого нагревателя и свариваемых труб от окисления при нагреве и соетоит из емкости 26 с инертным газом, компрессора 27 высокого давления, вентиля 28, подводящего трубопровода 29, маргометра 30 и вентиля 31 сброса давления.

Электропитание установки осуществляется с помощью регулируемого трансформатора 32.

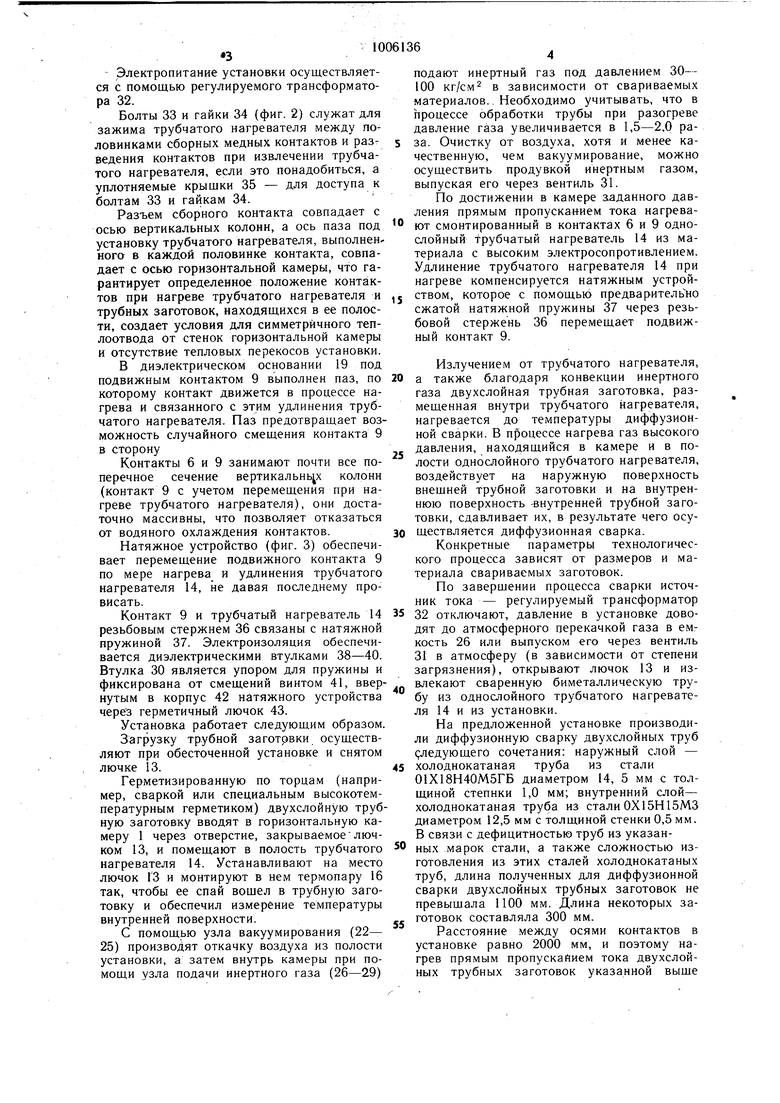

Болты 33 и гайки 34 (фиг. 2) служат для зажима трубчатого нагревателя между половинками сборных медных контактов и разведения контактов при извлечении трубчатого нагревателя, если это понадобиться, а уплотняемые крыщки 35 - для доступа к болтам 33 и гайкам 34.

Разъем сборного контакта совпадает с осью вертикальных колонн, а ось паза под установку трубчатого нагревателя, выполненного в каждой половинке контакта, совпадает с осью горизонтальной камеры, что гарантирует определенное положение контактов при нагреве трубчатого нагревателя и трубных заготовок, находящихся в ее полости, создает условия для симметричного теплоотвода от стенок горизонтальной камеры и отсутствие тепловых перекосов установки.

В диэлектрическом основании 19 под подвижным контактом 9 выполнен паз, по которому контакт движется в процессе нагрева и связанного с этим удлинения трубчатого нагревателя. Паз предотвращает возможность случайного смещения контакта 9 в сторону

Контакты 6 и 9 занимают почти все поперечное сечение вертикальных колонн (контакт 9 с учетом перемещения при нагреве трубчатого нагревателя), они достаточно массивны, что позволяет отказаться от водяного охлаждения контактов.

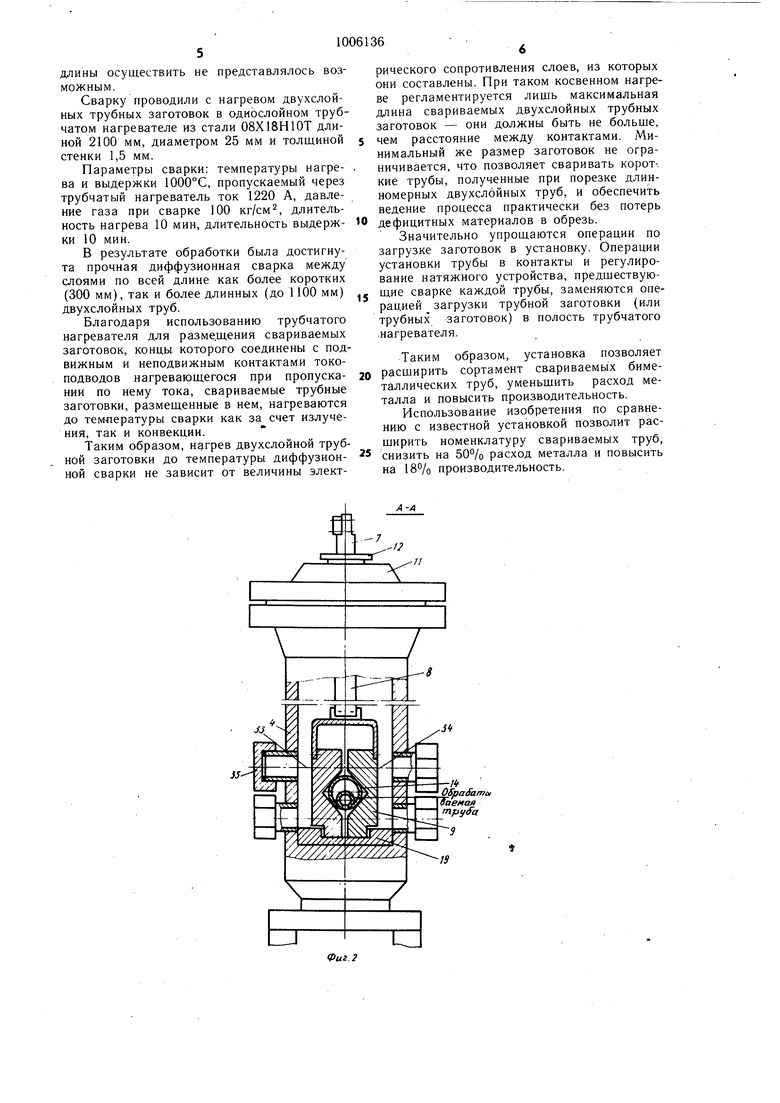

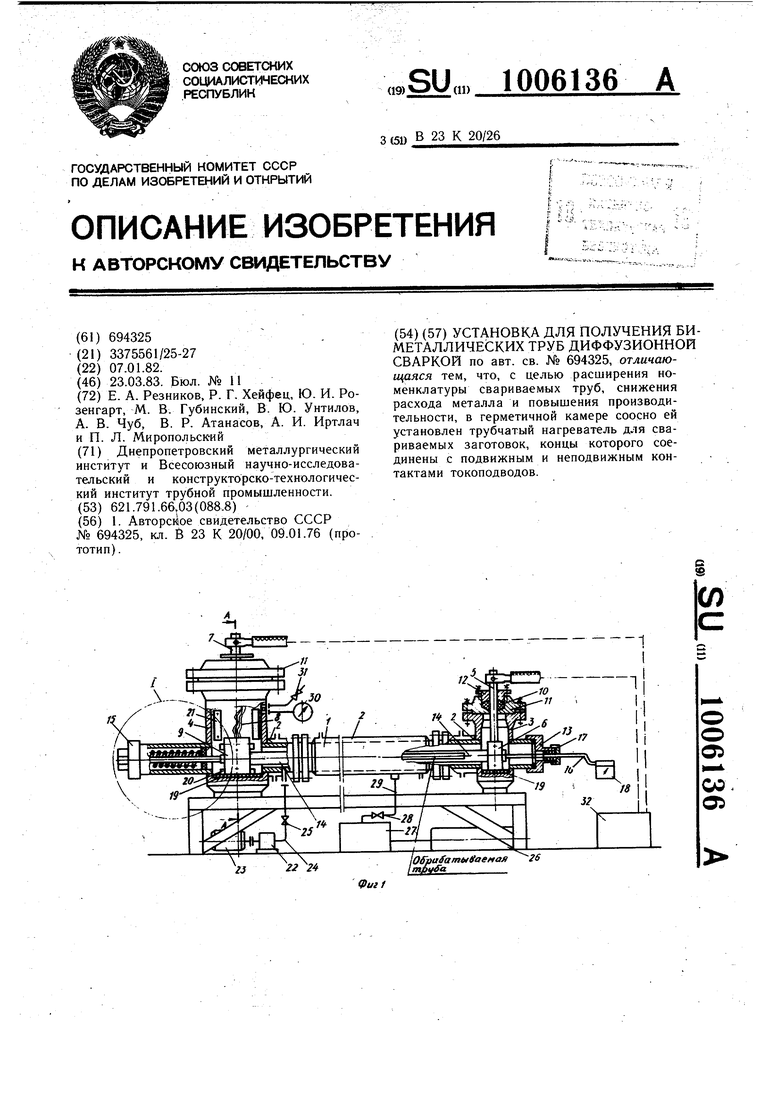

Натяжное устройство (фиг. 3) обеспечивает перемещение подвижного контакта 9 по мере нагрева и удлинения трубчатого нагревателя 14, не давая пос/1еднему провисать.

Контакт 9 и трубчатый нагреватель 14 резьбовым стержнем 36 связаны с натяжной пружиной 37. Электроизоляция обеспечивается диэлектрическими втулками 38-40. Втулка 30 является упором для пружины и фиксирована от смещений винтом 41, ввернутым в корпус 42 натяжного устройства через герметичный лючок 43.

Установка работает следующим образом.

Загрузку трубной заготовки осуществляют при обесточенной установке и снятом лючке 13.

Герметизированную по торцам (например, сваркой или специальным высокотемпературным герметиком) двухслойную трубную заготовку вводят в горизонтальную камеру 1 через отверстие, закрываемоелючком 13, и помещают в полость трубчатого нагревателя 14. Устанавливают на место лючок 13 и монтируют в нем термопару 16 так, чтобы ее спай вошел в трубную заготовку и обеспечил измерение температуры внутренней поверхности.

С помощью узла вакуумирования (22 25) производят откачку воздуха из полости установки, а затем внутрь камеры при помощи узла подачи инертного газа (26-29)

подают инертный газ под давлением 30- 100 кг/см2 в зависимости от свариваемых материалов. Необходимо учитывать, что в процессе обработки трубы при разогреве давление газа увеличивается в 1,5-2,0 раза. Очистку от воздуха, хотя и менее качественную, чем вакуумирование, можно осуществить продувкой инертным газом, выпуская его через вентиль 31.

По достижении в камере заданного давления прямым пропусканием тока нагревают смонтированный в контактах 6 и 9 однослойный трубчатый нагреватель 14 из материала с высоким электросопротивлением. Удлинение трубчатого нагревателя 14 при нагреве компенсируется натяжным устройj ством, которое с по.мощью предваритель1но сжатой натяжной пружины 37 через резьбовой стержень 36 перемещает подвижный контакт 9.

Излучением от трубчатого нагревателя,

0 а также благодаря конвекции инертного газа двухслойная трубная заготовка, размещенная внутри трубчатого нагревателя, нагревается до температуры диффузионной сварки. В процессе нагрева газ высокого давления, находящийся в камере и в полости однослойного трубчатого нагревателя, воздействует на наружную поверхность внещней трубной заготовки и на внутреннюю поверхность нвнутренней трубной заготовки, сдавливает их, в результате чего осу0 ществляется диффузионная сварка.

Конкретные параметры технологического процесса зависят от размеров и материала свариваемых заготовок.

По заверщении процесса сварки источник тока - регулируемый трансформатор

5 32 отключают, давление в установке доводят до атмосферного перекачкой газа в емкость 26 или выпуском его через вентиль 31 в атмосферу (в зависимости от степени загрязнения), открывают лючок 13 и из- влекают сваренную биметаллическую трубу из однослойного трубчатого нагревателя 14 и из установки.

На предложенной установке производили диффузионную сварку двухслойных труб следующего сочетания: наружный слой -

5 холоднокатаная труба из стали

01Х18Н40М5ГБ диаметром 14, 5 мм с толщиной степнки 1,0 мм; внутренний слой- холоднокатаная труба из стали 0X15Н15МЗ диаметром 12,5 мм с толщиной стенки 0,5 мм. В связи с дефицитностью труб из указанных марок стали, а также сложностью изготовления из этих сталей холоднокатаных труб, длина полученных для диффузионной сварки двухслойных трубных заготовок не превышала 1100 мм. Длина некоторых заготовок составляла 300 мм.

Расстояние между осями контактов в установке равно 2000 мм, и поэтому нагрев прямым пропускайием тока двухслойных трубных заготовок указанной выще длины осуществить не представлялось возможным. Сварку проводили с нагревом двухслойных трубных заготовок в однослойном трубчатом нагревателе из стали 08Х18Н10Т длиной 2100 мм, диаметром 25 мм и толщиной стенки 1,5 мм. Параметры сварки: температуры нагрева и выдержки 1000°С, пропускаемый через трубчатый нагреватель ток 1220 А, давление газа при сварке 100 кг/см2, длительние газа при сварке luu м/ст , . „ос.ьиафе.а ,0 мин. длительность выдерж В ри льтате обработки была достигнута прочная диффузионная сварка между слоями по всей длине как более коротких (300 мм), так и более длинных (до 1100 мм) двухслойных труб. Благодаря использованию трубчатого нагревателя для размещения свариваемых заготовок, концы которого соединены с подвижным и неподвижным контактами токоподводов нагревающегося при пропускании по нему тока, свариваемые трубные заготовки, размещенные в нем, нагреваются до температуры сварки как замечет излучения, так и конвекции. Таким образом, нагрев двухслойной трубной заготовки до температуры диффузионной сварки не зависит от величины электА-Арического сопротивления слоев, из которых они составлены. При таком косвенном нагреве регламентируется лишь максимальная длина свариваемых двухслойных трубных заготовок - они должны быть не больше, чем расстояние между контактами. Минимальный же размер заготовок не ограничивается, что позволяет сваривать корот-. кие трубы, полученные при порезке длинномерных двухслойных труб, и обеспечить ведение процесса практически без потерь DV,«V,..V. .-,- .«„„„, ДФ|-™- --Р™,„„ „ ра„ии по загрузке заготовок в установку, установки трубы в контакты и регулирование натяжного устройства, предшествующие сварке каждой трубы, заменяются операцией загрузки трубной заготовки (или трубных заготовок) в полость трубчатого ,нагревателя. Таким образом, установка позволяет расширить сортамент свариваемых биметаллических труб, уменьшить расход металла и повысить производительность. Использование изобретения по сравнению с известной установкой позволит расширить номенклатуру свариваемых труб, снизить на 500/0 расход металла и повысить на 18% производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения биметаллических труб диффузионной сваркой | 1988 |

|

SU1556848A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1980 |

|

SU884915A2 |

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| Способ получения биметаллических труб диффузионной сваркой | 1980 |

|

SU919834A1 |

| Способ получения двуслойных трубчатых соединений | 1976 |

|

SU612765A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ ДИФФУЗИОННОЙ СВАРКИ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2188107C1 |

| Способ получения биметаллических полых изделий диффузионной сваркой | 1989 |

|

SU1692790A1 |

| Поточная линия для производства биметаллических труб диффузионной сваркой | 1980 |

|

SU884914A1 |

| Способ изготовления биметаллических труб диффузионной сваркой | 1983 |

|

SU1088901A1 |

| УСТАНОВКА С ПОВОРОТНОЙ ПЛАНШАЙБОЙ ДЛЯ ДИФФУЗИОННОЙ СВАРКИ В ВАКУУМЕ | 2001 |

|

RU2183540C1 |

УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ТРУБ ДИФФУЗИОННОЙ СВАРКОЙ по авт. св. № 694325, отличающаяся тем, что, с целью расширения номенклатуры свариваемых труб, снижения расхода металла и повышения производительности, в герметичной камере соосно ей установлен трубчатый нагреватель для свариваемых заготовок, концы которого соединены с подвижным и неподвижным контактами токоподводов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для получения биметаллических труб диффузионной сваркой | 1976 |

|

SU694325A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-03-23—Публикация

1982-01-07—Подача