Фиг. 2

Изобретение относится к контактной стыковой сварке оплавлением труб преимущественно длинномерных трубных секций, в герметичном объеме под водой.

Цель изобретения - повышение технологичности способа за счет обеспечения надежного извлечения уплотни- тельного устройства из сварного тру- бопровода, выполненного преимущественно из длинномерных трубных секций под водой в герметичном объеме контактной стыковой сваркой оплавлением

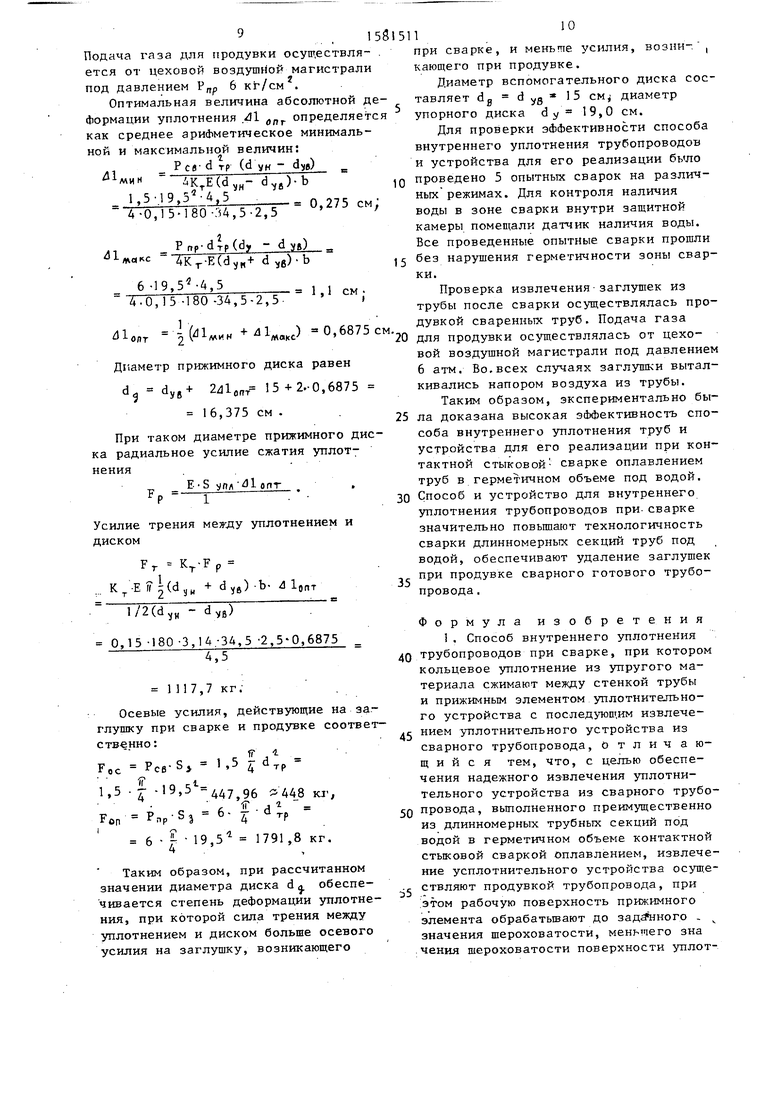

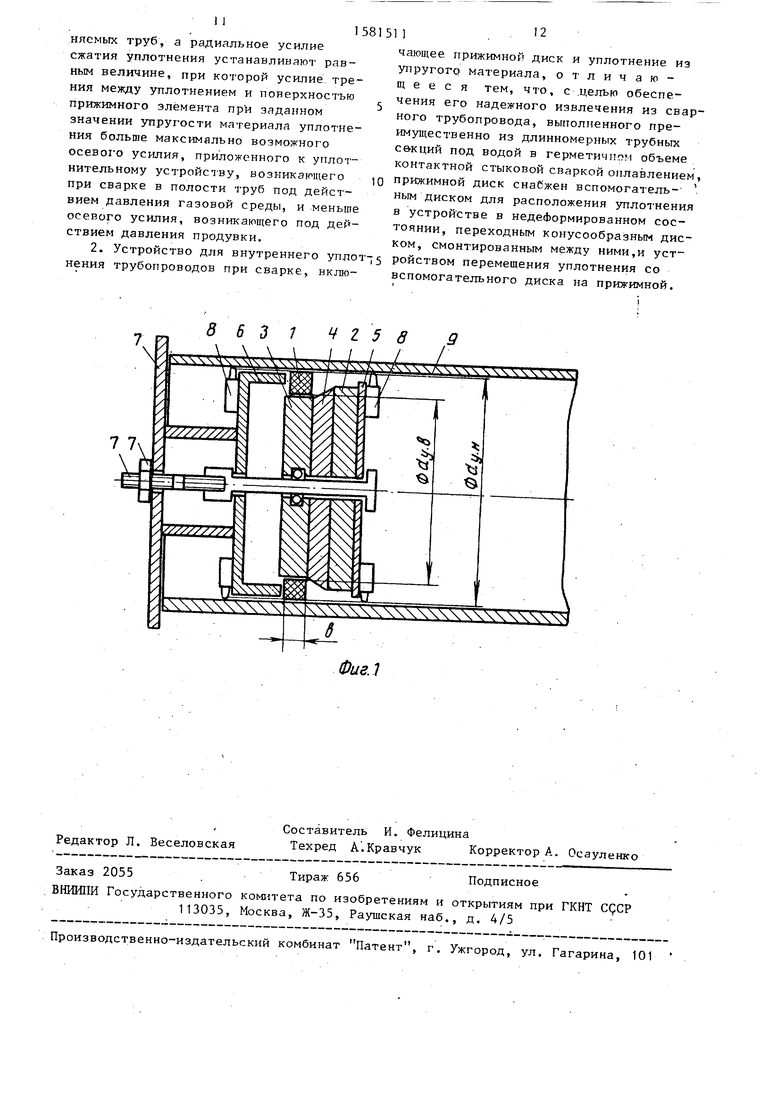

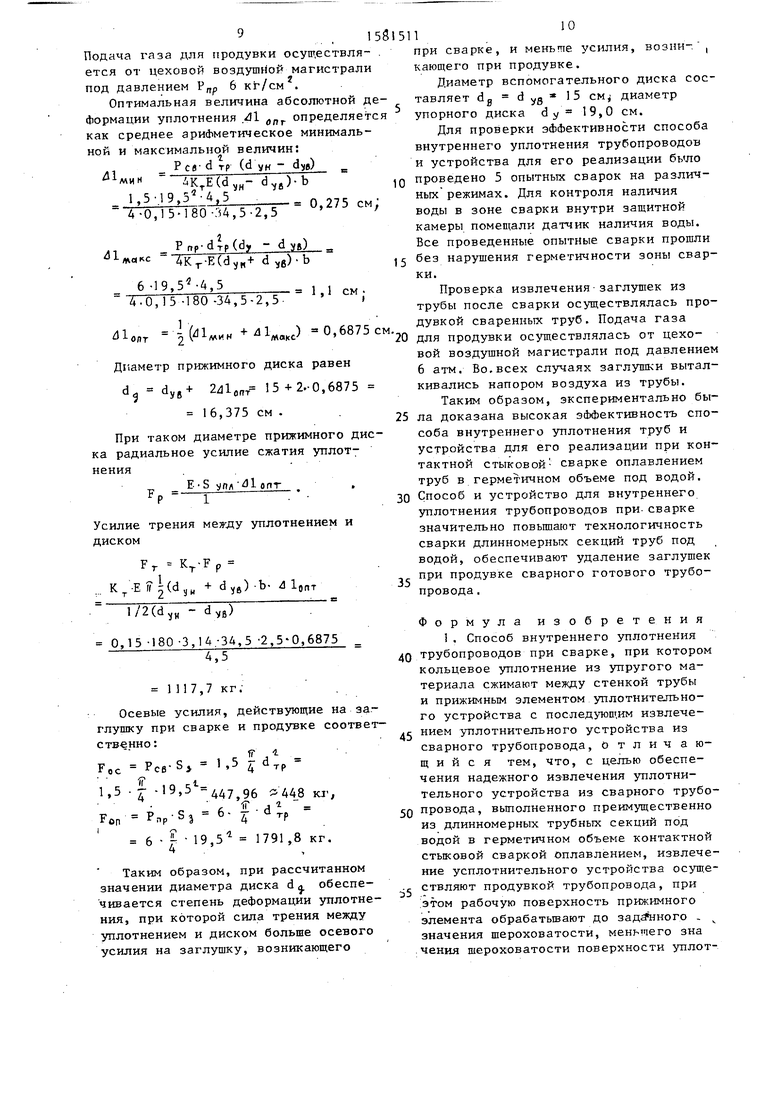

На Фиг. 1 представлена принципи- алъная схема устройства для внутреннего уплотнения трубопроводов при сварке; на фиг. 2 - принципиальная схема уплотнения трубопроводов при сварке.

Сущность способа состоит в том, что,обрабатывая рабочую поверхность прижимного элемента (диска) устройства до заданного значения шероховатости, задавая, тем самым, опре- деленный коэффициент трения и осущесвляя сжатие уплотнения приложением рассчитанного радиального усилия F р задают усилие трения FT между прижимным диском и уплотнением таким, чтобы соблюдалось условие

-р ; F F

г о с г т г оп

(О

где F0 c и

F - осевые усилия, приложенные к уплотнительному устройству соответственно при сварке и продувке. Усилие F возникает при сварке, например при контактной стыковой сварке оплавлением в герметичном объеме, за счет повышения давления в полости свариваемых труб вследствие нагрева находящегося там газа и газа, обраэуюшегося в процессе оплавления, Усилие F0-n возникает при продувке сварного трубопровода воздухом, которую осуществляют под давлением Рпр При соблюдении условия (1) обеспечивается надежное извлечение уплотни- тельного устройства (заглушки) в процессе продувки сварного трубопровода при сохранении его уплотняющей способности в процессе сварки.

Необходимое радиальное усилие сжатия уплотнения F „ обеспечивается прижимным диском с диаметром d о за счет создания заданной величины деформации уплотнения и 1.

5 Q

0

5

Величина d рассчитывается исходя из давления внутри труб при сварке и продувке, размеров и упругости материала уплотнения, коэффициента трения между уплотнением и поверхностью дискл

Давление газовой среды в полости свариваемых труб изменяется в процессе сварки, однако его величина при сварке в замкнутом объеме ограничивается определенным максимальным значением, например,при помощи обратного клапана, который устанавливают на камере, создающей герметичную полость вокруг сварного стыка. Давление продувки устанавливается равным определенной заранее известной величине.

Наибольшее усилие, действующее на заглушку в осевом направлении при сварке, равно

F0.c PCe S3

где Рсй - максимальное давление внутри свариваемых труб; S} - площадь поверхности заглушки,

1 ,1 , S3

d Tp - внутренний диаметр трубы. При продувке сварного трубопровода на заглушку в осевом направлении действует усилие

Fon PnfS3 Јrpnpd.

Для обеспечения надежного извлечения заглушки из трубопровода в процессе продувки при сохранении уплотняющей способности в процессе сварки необходимо соблюдение условия (1). Сила трения FT определяется коэффициентом трения Кг между уплотнением и диском и радиальным усилием сжатия уплотнения F p

FT .

Коэффициент трения К г зависит от материала и шероховатости поверхности трущихся деталей и обычно определяется по зависимостям, полученным опытным путем. Таким образом, обрабатывая рабочую поверхность прижимного диска до заданного значения, задают коэффициент трения между уплотнением и прижимным диском.

Условие (1) через величину F0 записывается в виде

FOC

Кт

,-Ј«.

(2)

51

Для практических целей целесообразно данное условие выразить через величину абсолютной деформации уплот нения /11. Так как материал уплотнения (резина)обладает упругими свойствами, то величины л 1 и Fp связаны зависимостью Fp-1

Al

E S

(закон Гука),

ум

где Е - модуль Юнга для материала

уплотнения;

1 - толщина уплотнения в радиальном направлении

1

5(d V

- d

ye

поперечное сечение уплотнения в радиальном направлении

угм УПЛ D где b - ширина уплотнения

d упл 2(d V + dve)

d ун и

d ув- соответственно наружный

внутренний диаметры уплотнения.

Условие (2) можно записать в виде

Р„.с 1 ,, , Fon-l

KT-E-S

угм

ли

41

й

кт Е S улл

Ft.cl . KT-F-Syn,

Fon-1

(3)

л а кс у . р. q

t.T а о у(1л

аким образом,

г 1

Д1

Гг1тр-2(} V« ) ми н j

Kr-EF (dyM + dve)-b

, Peg. d rp(d ун d va ) . 4Kr-E(dSH+ d,fi)-b

dl

4 PnP F drP j(dvx dyg) макс j

KT:E- 2(dVH d,e)-b

.j Ppp d rp(d ун d yg )

4KT-E( dv6)-b

15116

Оптимальная деформация уплотнения & 1ОПТ должна иметь значение больше 41МИН и меньше J1мдЛс.Например, величину 10пг можно определять как среднее арифметическое величин 1длин и Я мяке

Необходимая деформация уплотнения обеспечивается за счет установок уп- Q лотнения на прижимном диске, диаметр которого

d ye + 2 -Slenr

(4)

5

0

5

0

5

0

5

0

5

Таким образом, исходя из размеров и упругости материала уплотнения заглушки при заданном значении коэффициента трения между уплотнением и при жимным диском, а также при известных величинах давления внутри труб при сварке и продувке определяют диаметр прижимного диска, осуществляющего сжатие уплотнения, при котором обеспечивается уплотняющая способность заглушки в процессе сварки и надежность ее извлечения из сварного трубопровода при продувке.

Наличие вспомогательного диска, который обеспечивает расположение уплотнения в устройстве в недеформированном состоянии, а также наличие переходного диска с конусообразной по- верхностью позволяет обеспечить перевод уплотнения со вспомогательного диска на прижимной перед сваркой и обратно при продувке. При расположении уплотнения на вспомогательном диске предотвращается соскальзывание уплотнения из устройства при продувке, а также обеспечивается сохранность уплотнения в процессе перемещения устройства по трубопроводу.

Устройство, представляющее внутри- трубную заглушку, состоит из уплот- нительного кольца 1, прижимного 2, вспомогательного 3, конусообразного 4 и упорного 5 дисков, прижимного кольца 6, зажимного приспособления 7. На упорном диске 5 и прижимном кольце 6 расположены подпружиненные центрирующие упоры 8 для исключения перекосов и заклинивания заглушки при ее извлечении из трубопровода.

Размеры уплотнения устанавливаются по конструктивным соображениям в зависимости от диаметра свариваемых труб 9.

Диаметр прижимного диска do рассчитывается по формуле (4), что обеспечивает степень деформации уплотнения, достаточную для обеспечения уплотняющей способности заглушки в процессе сварки и надежности извлечения при продувке.

Диаметр вспомогательного диска dg устанавливается равным внутреннему диаметру уплотнения, что обеспечивает свободное расположение уплотнения в заглушке (положение при продувке),

Диаметр упорного диска d у на 1 - 5 мм меньше минимального внутреннего диаметра трубы.

Конусообразный диск располагается между прижимным и вспомогательным дисками, причем большее основание крепят к прижимному диску. Заглушки устанавливают вовнутрь трубы с помощью зажимного приспособления.

Поверхностьприжимного диска обрабатывается до определенного, известного значения шероховатости, меньшего значения шероховатости поверхности трубы.

Все диски заглушки жестко соединены между собой, образуя ступенчатый диск.

Заглушку устанавливают в рабочее положение следующим образом.

После введения заглушки в трубу 9 к ней крепят штангу зажимного приспособления 7. При приложении осевого услия к штанге (например, при помощи передачи винт - гайка) -ступенчатый диск перемещается по направлению действия силы, в то время как уплотнение 1, упираясь в прижимное кольцо 6, остается на месте. В рабочем положении уплотнение 1 оказывается зажатым между стенкой трубы 9 и прижимным диском 2. После этого зажимное приспособление 7 извлекают из полости трубы. Прижимное кольцо 6 остается на заглушке с целью предотвращения соскальзывания уплотнения со вспомогательного диска 3 во время извлечения заглушки из трубопровода при его продувке.

В процессе сварки труб с уставов- ленными в них уплотнительными устройствами (заглушками) в герметичном объеме, например при контактной стыковой сварке оплавлением в камере 10 (фиг.,2) под водой, на заглушки в ос вом направлении действует усилие, воникающее за счет повышения давления в(Полости трубы вследствие нагрева находящегося там газа. Величина давления внутри камеры может ограничиваться с помощью обратного клапана 11 . После окончательной с-варки трубопровода при его продувке на заглушки в осевом направлении действует усилие, определяемое давлением продувки. Прижимной диск 2 приводит уплотнение 1 в рабочее состояние, при котор заглушка сохраняет работоспособность при сварке. При продувке на заглушку действует усилие Fon , которое превышает усилие трения Fr между уплотнением и прижимным диском. За счет этого прижимной диск перемещается по направлению продувки, а уплотнение остается неподвижным. В результате этого уплотнение выходит из состояния сжатия и переходит с прижимного на вспомогательный диск 3. Таким образом заглушка переводится в положение продувки и под действием напора воздуха или газа перемещается по направлению продувки до полного извлечения ее из трубопровода.

Предлагаемый способ внутреннего уплотнения трубопроводов при сварке позволяет осуществлять многократное использование заглушек описываемой конструкции после их извлечения из трубопровода.

Пример. Уплотнение внутренней полости труб 0 21 9-х 12 мм при контактной стыковой сварке оплавлением под водой на машине К-584 М. Сварку производят на образцах труб длиной 1,5 м в емкости с водой на глубине 1 м. Зона сварки снаружи ограничена герметичной защитной камерой. Внутреннее уплотнение свариваемых труб производится с помощью заглушек описываемой конструкции.

Конструктивные размеры прижимного диска рассчитывают по Формуле (4).

Внутренний диаметр свариваемых труб d гр 219-12-2 195 мм 19,5 см. Размеры уплотнительного кольца прямо- уг,.льного сечения: d н J9,5 см, id ув 15 см, b 2,5 см.Поверхность прижимного диска обработана по шестому классу шероховатости, при этом коэффициент трения между уплотнением и диском в воде равен О, J 5. Модуль упругости Е материала уплотнения (резины) 180 кг/см2. Максимальное давление газовой среды в камере при сварке Р&6 ограничивается с помощью обратного клапана, установленного на камере, и составляет 1,5 кг/см .

Подача газа для продувки осуществляется от цеховой воздушной магистрали под давлением Ґпр 6 кг/смг.

Оптимальная величина абсолютной деформации уплотнения Д опг определяется как среднее арифметическое минимальной и максимальной величин:

о

, -, Р с в d тр (d у н - dyg)

Д1мим

iKTE(dVH- d,e)-b

l,5-19,5-4,5

4-0,15-180-.Ч4,5-2,5 °M;

/n P np-dTp(dy - d yg)

4Kr-E(d + d,e)-b

6-19,,5

4-0,15 -180 -34,5-2,5

1,1 см

и

МИН

+ Л1мокс)

0,6875 см.

Диаметр прижимного диска равен

dye +

2dlflfn 5 + 2.-0.6875

16,375 см .

При таком диаметре прижимного диска радиальное усилие сжатия уплотнения

Е- S лл dl Опт ,

FP1 :

Усилие трения между уплотнением и диском

при сварке, и меньше усилия, возни- ( кающего при продувке.

Диаметр вспомогательного диска составляет dg

d yS 15 см диаметр

0

упорного диска dy 19,0 см.

Для проверки эффективности способа внутреннего уплотнения трубопроводов и устройства для его реализации было проведено 5 опытных сварок на различных режимах. Для контроля наличия воды в зоне сварки внутри защитной камеры помещали датчик наличия воды. Все проведенные опытные сварки прошли

5 без нарушения герметичности зоны сварки.

Проверка извлечения заглушек из трубы после сварки осуществлялась продувкой сваренных труб. Подача газа

0 для продувки осуществлялась от цеховой воздушной магистрали под давлением 6 атм. Во.всех случаях заглушки выталкивались напором воздуха из трубы.

Таким образом, экспериментально бы5 ла доказана высокая эффективность способа внутреннего уплотнения труб и устройства для его реализации при контактной стыковой: сварке оплавлением труб в герметичном объеме под водой.

0 Способ и устройство для внутреннего уплотнения трубопроводов при сварке значительно повышают технологичность сварки длинномерных секций труб под водой, обеспечивают удаление заглушек

при продувке сварного готового трубопровода .

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитная камера для сварки под водой | 1989 |

|

SU1710246A1 |

| Способ контактной сварки в замкнутой камере | 1990 |

|

SU1798092A1 |

| Устройство для удаления внутреннего грата | 1990 |

|

SU1775254A1 |

| Способ контактной стыковой сварки оплавлением | 2017 |

|

RU2644484C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ С ПОМОЩЬЮ ЗАГЛУШЕК | 2011 |

|

RU2480314C2 |

| Способ контактной стыковой сварки под водой | 1988 |

|

SU1637976A1 |

| Способ контактной стыковой сварки труб и устройство для его осуществления | 1986 |

|

SU1409432A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Способ управления процессом стыковой сварки оплавлением | 1991 |

|

SU1757818A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВ | 2021 |

|

RU2781344C1 |

Изобретение относится к контактной стыковой сварке оплавлением труб, преимущественно длинномерных трубных секций, в герметичном объеме под водой. Цель изобретения - повышение технологичности за счет обеспечения надежного извлечения уплотнения (У) из трубопровода. Извлечение У осуществляют продувкой. Рабочую поверхность прижимного элемента обрабатывают до заданного значения шероховатости, меньшего значения шероховатости поверхности труб. Радиальное усилие сжатия У устанавливают равным величине, при которой усилие трения между У и прижимным элементом больше максимального осевого усилия, возникающего при сварке, и меньше осевого усилия, возникающего при продувке. Устройство для осуществления способа снабжено вспомогательным диском (Д) и переходным Д, смонтированным между прижимным Д и вспомогательным, и устройством перемещения уплотнения со вспомогательного Д на прижимной. При этом в данном техническом решении отсутствует необходимость в наличии свободного конца трубопровода. 2 с.п. ф-лы, 2 ил.

Осевые усилия, действующие на заглушку при сварке и продувке соответственно :

tr 1 1.5 4drp

Аг d т

кг, Р

кг.

Таким образом, при рассчитанном значении диаметра диска da обеспечивается степень деформации уплотнения, при которой сила трения между уплотнением и диском больше осевого усилия на заглушку, возникающего

Формула изобретения 1. Способ внутреннего уплотнения

трубопроводов при сварке, при котором кольцевое уплотнение из упругого материала сжимают между стенкой трубы и прижимным элементом утшотнительно- го устройства с последующим извлечением уплотнительного устройства из сварного трубопровода, отличающийся тем, что, с целью обеспечения надежного извлечения уплотни- тельного устройства из сварного трубопровода, выполненного преимущественно из длинномерных трубных секций под водой в герметичном объеме контактной стыковой сваркой Оплавлением, извлечение усплотнительного устройства осушествляют продувкой трубопровода, при этом рабочую поверхность прижимного элемента обрабатывают до заданного , значения шероховатости, меныпего зна чения шероховатости поверхности уплот

ij15

няемых труб, а радиальное усилие сжатия уплотнения устанавливают равным величине, при которой усилие трения между уплотнением и поверхностью прижимного элемента пр и заданном значении упругости материала уплотнения больше максимально возможного осевого усилия, приложенного к уплот- нительному устройству, возникающего при сварке в полости труб под действием давления газовой среды, и меньше осевого усилия, возникающего под действием давления продувки.

1

12

5

0

чающее прижимной диск и уплотнение из упругого материала, отличающееся тем, что, с целью обеспечения его надежного извлечения из сварного трубопровода, выполненного преимущественно из длинномерных трубных секций под водой в герметичном объеме контактной стыковой сваркой оплавлением, прижимной диск снабжен вспомогатель- ным диском для расположения уплотнения в устройстве в недебормированном состоянии, переходным конусообразным диском, смонтированным между ними,и устройством перемещения уплотнения со вспомогательного диска на прижимной.

Фие,1

| Устройство для защиты от окисления обратной стороны швов | 1982 |

|

SU1016105A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| МЕХАНИЗМ ПРОКЛАДКИ УТОЧНОЙ НИТИ В ЗЕВ ОСНОВЫ ТКАЦКОГО СТАНКА1 15сесоюзнАЯh; •гСр':'''?!.'!'!" v:::'.'';r;-:,f;»5!t ;;?• : t^L : ilU ! .. ,' - i ,ь. ^i|-^)i;I BiiSniiOT^i'A | 0 |

|

SU238430A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1990-07-30—Публикация

1988-08-15—Подача