(54) МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ТРУБ

1

Изобретение относится к устройствам для стыковой сварки прямых и гнутых в змеевики труб и может быть использовано в машиностроении, например в котлостроении, при изготовлении поверхностей нагрева котлоагрегатов.5

Известны машины для стыковой сварки труб, имеюш,ие подвижные и неподвижные зажимные устройства с регулируемым усилием осадки пружинного пневматического или гидравлического привода, снабженные Q устройством для образования инертной атмосферы 1.

Однако в механизмах осадки нет устройства, контролируюш,его величину хода осадки при предварительном сжатии свариваемых изделий, что не позволяет произвести осадку со строго заданным ходом, а также устройство для защиты стыка от окисления выполнены так, что при надежной заш;ите (вакуумные камеры или камеры с инертным газом) снижается производительность ма. 2° шины и усложняется ее конструкция, а в упрош.енных конструкциях, когда в зону сварки подается защитный газ - не достигается нужного эффекта заш,иты.

В первом случае конструкция машины усложнена тем, что контактные губки размещаются в вакуумной камере (при локальном вакууме), а приводы губок и токоподводы осуществляют через вакуумные герметичные вводы, на что требуются специальные материалы и дополнительные системы охлаждения, так как герметизация мест ввода изделий в камеру ввода приводов и токоподводов осуществляется в зоне интенсивного выделения больщого количества тепла и действия высокой температуры.

Во втором случае эффект защиты не достигает нужной цели, потому что существующие устройства позволяют производить подачу газа в зону стыка по внутренней полости свариваемых изделий, тогда как наружная поверхность стыка остается без защиты от окисления или защиты стыка производят инертным газом, подаваемым в герметичную камеру.

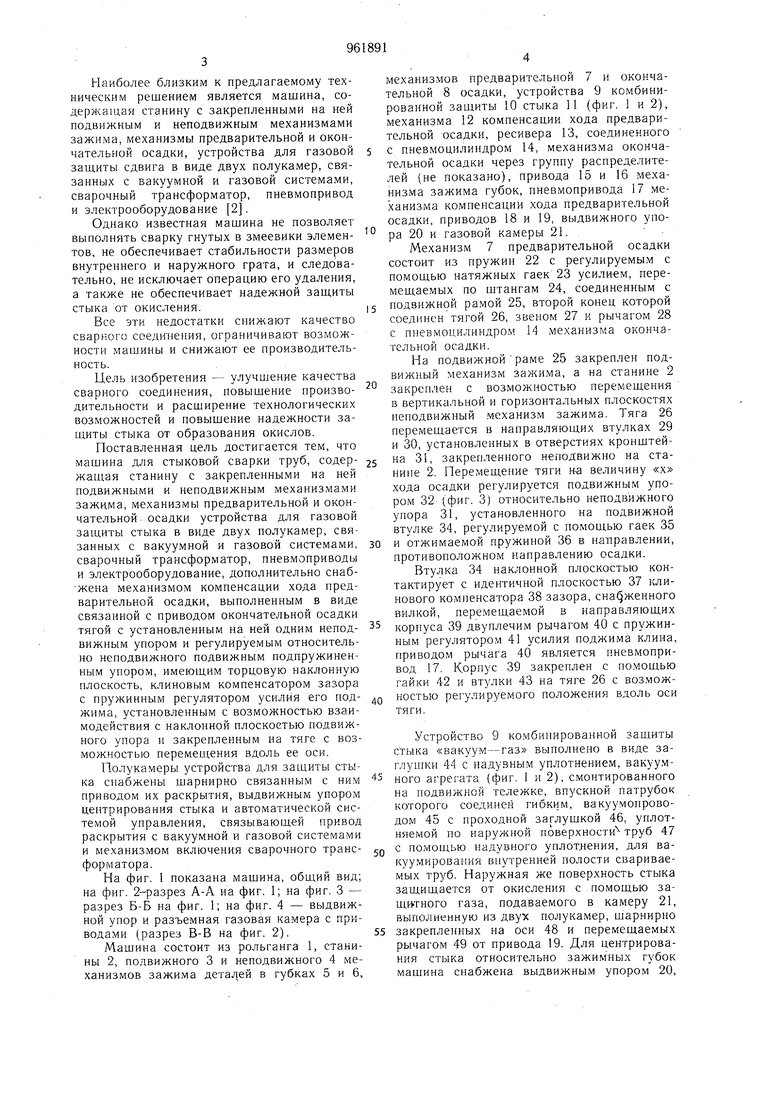

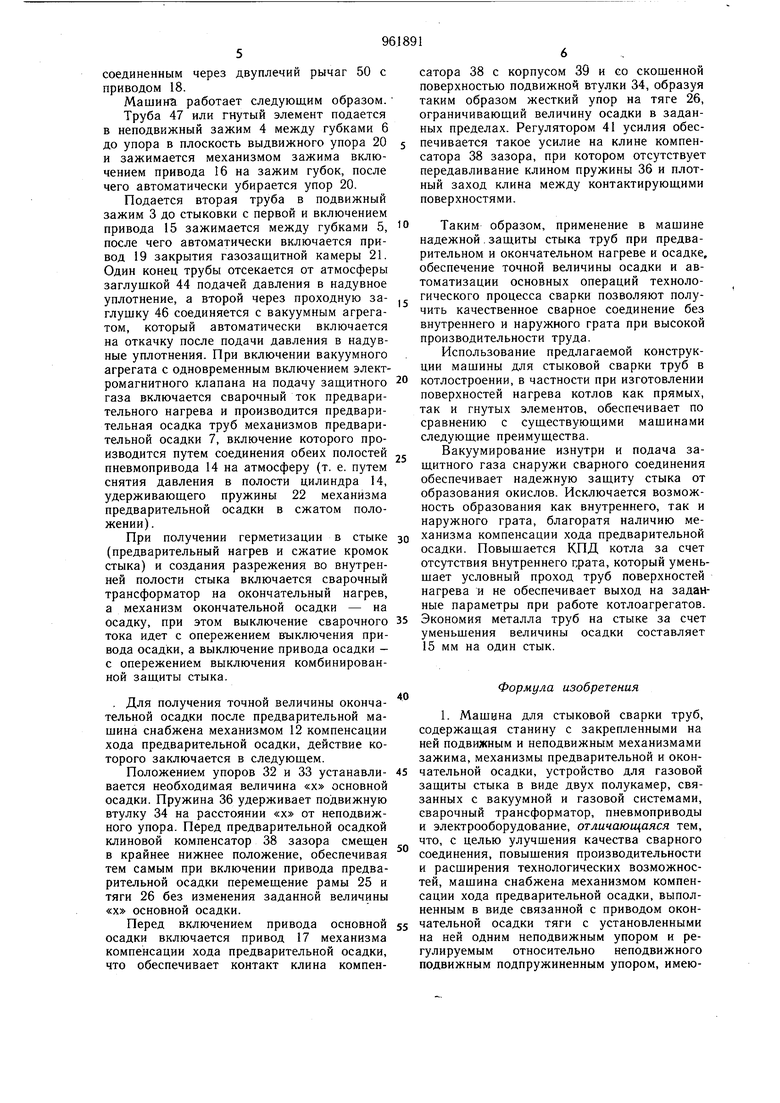

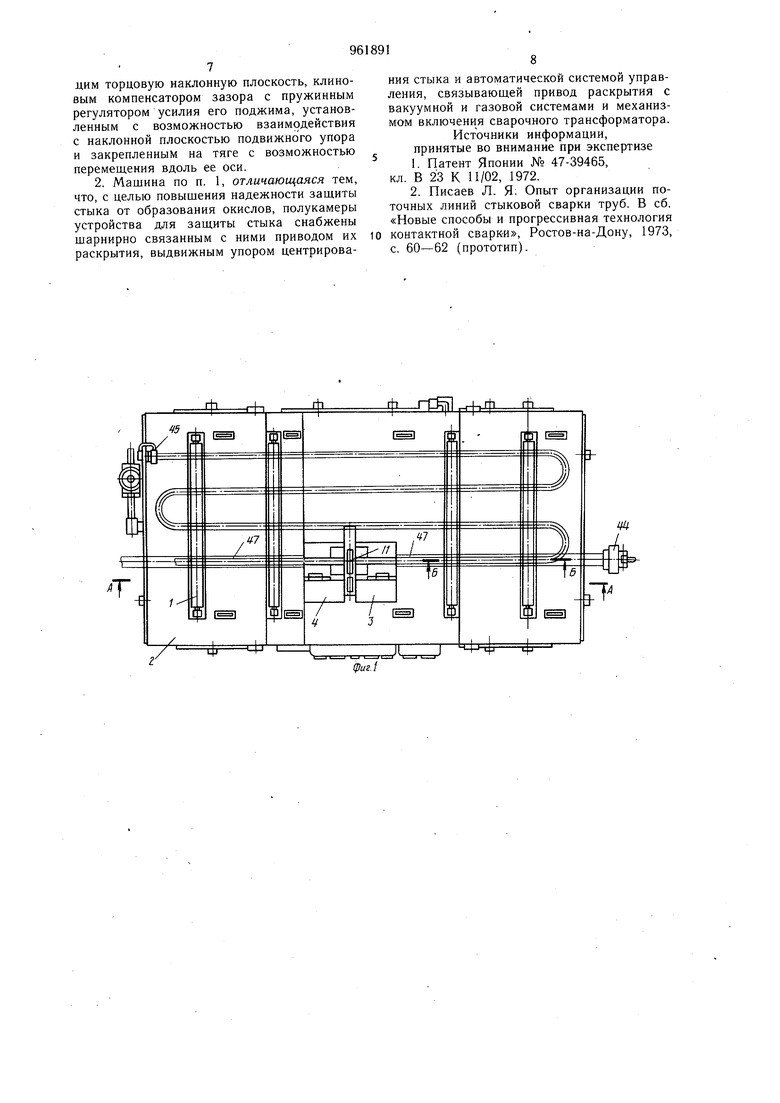

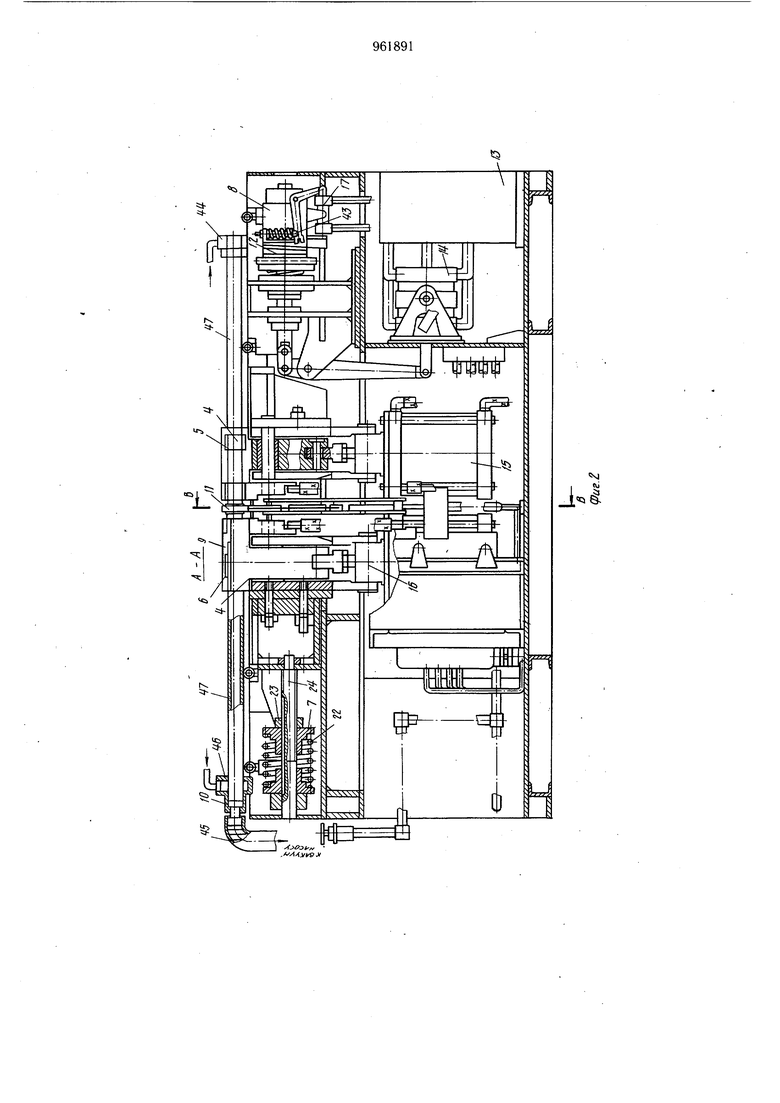

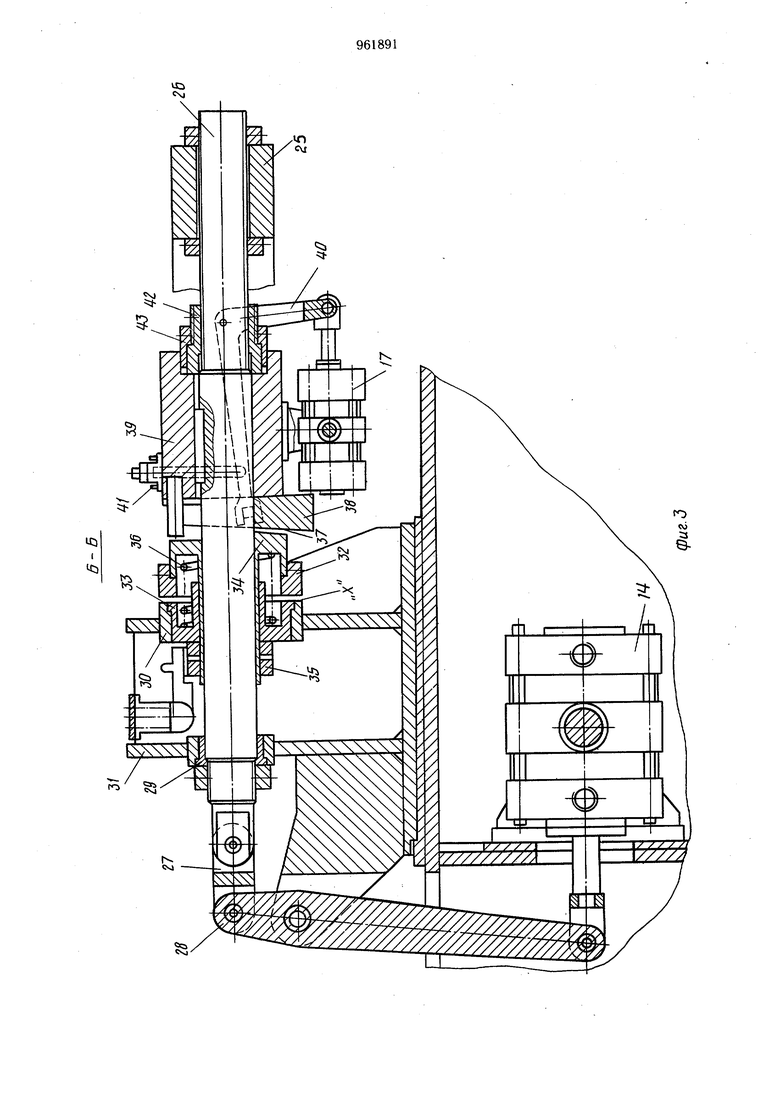

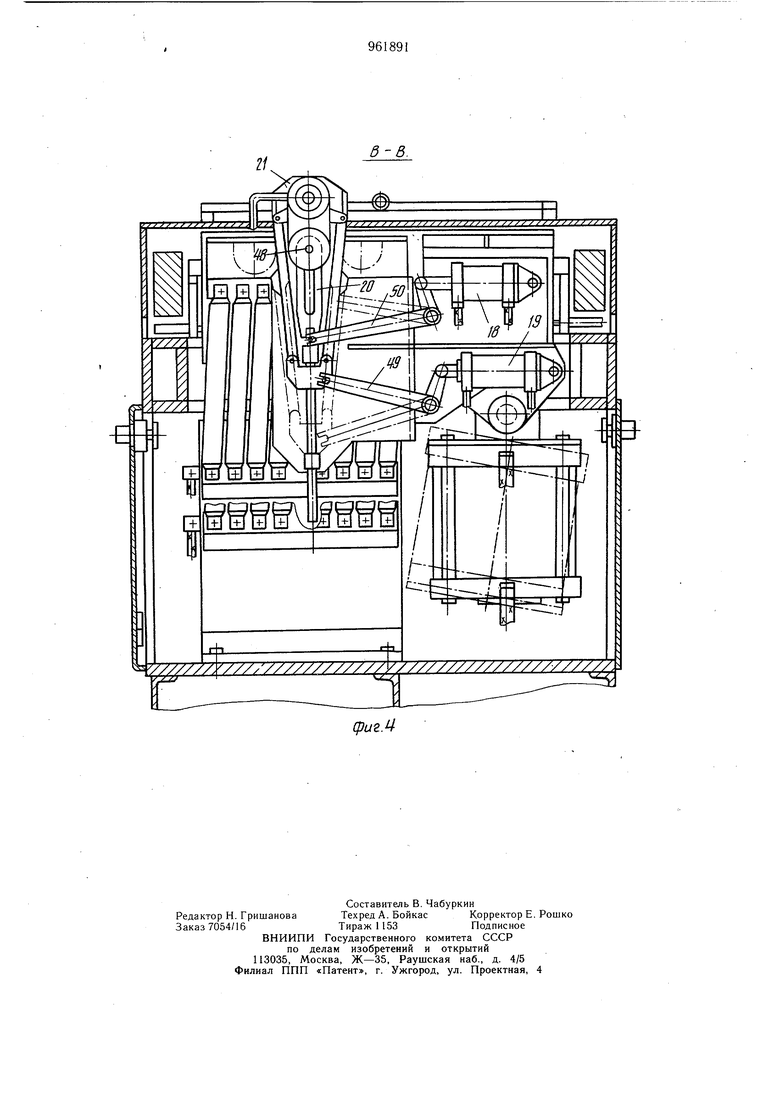

Конструктивное выполнение герметичных камер затрудняет создание устройств, обеспечивающих сварку гнутых в змеевики элементов с небольшим шагом между трубами. Наиболее близким к предлагаемому техническим решением является машина, содержащая станину с закрепленными на ней подвижным и неподвижным механизмами зажима, механизмы предварительной и окончательной осадки, устройства для газовой защиты сд,вига в виде двух полукамер, связанных с вакуумной и газовой системами, сварочный трансформатор, пневмопривод и электрооборудование 2. Однако известная машина не позволяет выполнять сварку гнутых в змеевики элементов, не обеспечивает стабильности размеров внутреннего и наружного грата, и следовательно, не исключает операцию его удаления, а также не обеспечивает надежной заш.иты стыка от окисления. Все эти недостатки снижают качество сварного соедннения, ограничивают возможности машины и снижают ее производительность. Цель изобретения - улучшение качества сварного соединения, повышение производительности и расширение технологических возможностей и повышение надежности заш.иты стыка от образования окислов. Поставленная цель достигается тем, что машина для стыковой сварки труб, содержащая станину с закрепленными на ней подвижными и неподвижным механизмами зажима, механизмы предварительной и окончательной осадки устройства для газовой защиты стыка в виде двух полукамер, связанных с вакуумной и газовой системами, сварочный трансформатор, пневмоприводы и электрооборудование, дополнительно снабжена механизмом компенсации хода предварительной осадки, выполненным в виде связанной с приводом окончательной осадки тягой с установленным на ней одним неподвижным упором и регулируемым относительно неподвижного подвижным подпружиненным упором, имеющим торцовую наклонную плоскость, клиновым компенсатором зазора с пружинным регулятором усилия его поджима, установленным с возможностью взаимодействия с наклонной плоскостью подвижного упора и закрепленным на тяге с возможностью перемещения вдоль ее оси. Полукамеры устройства для защиты стыка снабжены шарнирно связанным с ним приводом их раскрытия, выдвижным упором центрирования стыка и автоматической системой управления, связывающей привод раскрытия с вакуумной и газовой системами и механизмом включения сварочного трансформатора. На фиг. 1 показана машина, общий вид; на фиг. 2-разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - выдвижной упор и разъемная газовая камера с приводами (разрез В-В на фиг. 2). Машина состоит из рольганга 1, станины 2, подвижного 3 и неподвижного 4 механизмов зажима детал ей в губках 5 и 6, механизмов предварительной 7 и окончательной 8 осадки, устройства 9 комбинированной защиты 10 стыка 11 (фиг. 1 и 2), механизма 12 компенсации хода предварительной осадки, ресивера 13, соединенного ,с пневмоцилиндром 14, механизма окончательной осадки через группу распределителей (не показано), привода 15 и 16 механизма зажима губок, пневмопривода 17 механизма компенсации хода предварительной осадки, приводов 18 и 19, выдвижного упора 20 и газовой камеры 21. Механизм 7 предварительной осадки состоит из пружин 22 с регулируемым с помощью натяжных гаек 23 усилием, перемещаемых по штангам 24, соединенным с подвижной рамой 25, второй конец которой соединен тягой 26, звеном 27 и рычагом 28 с пневмоцилиндром 14 механизма окончательной осадки. На подвижнойраме 25 закреплен подвижный механизм зажима, а на станине 2 закреплен с возможностью перемещения в вертикальной и горизонтальных плоскостях неподвижный механизм зажима. Тяга 26 перемещается в направляющих втулках 29 и 30, установленных в отверстиях кронштей 3, закрепленного неподвижно на станине 2. Перемещение тяги н-а величину «х хода осадки регулируется подвижным упором 32 (фиг. 3} относительно неподвижного упора 31, установленного на подвижной втулке 34, регулируемой с помощью гаек 35 и отжимаемой пружиной 36 в направлении. противоположном направлению осадки. Втулка 34 наклонной плоскостью контактирует с идентичной плоскостью 37 1слинового компенсатора 38 зазора, снафкенного вилкой, перемещаемой в направляющих корпуса 39 двуплечим рычагом 40 с пружинным регулятором 41 усилия поджима клина, приводом рычага 40 является пневмопривод 17. Корпус 39 закреплен с помощью гайки 42 и втулки 43 на тяге 26 с возможностью регулируемого положения вдоль оси тяги. Устройство 9 комбинированной защиты стыка «вакуум-газ выполнено в виде заглушки 44 с надувным уплотнением, вакуумного агрегата (фиг. 1 и 2), смонтированного на подвижной тележке, впускной патрубок которого соединен гибким, вакуумопроводом 45 с проходной заглущкой 46, уплотняемой по наружной поверхности труб 47 с помощью надувного уплотнения, для вакуумировапия внутренней полости свариваемых труб. Наружная же поверхность стыка защищается от окисления с помощью защ№тного газа, подаваемого в камеру 21, выполненную из двух полукамер, щарнирно закрепленных на оси 48 и перемещаемых рычагом 49 от привода 19. Для центрирования стыка относительно зажимных губок машина снабжена выдвижным упором 20, соединенным через двуплечий рычаг 50 с приводом 18. Машина работает следующим образом. Труба 47 или гнутый элемент подается в неподвижный зажим 4 между губками 6 до упора в плоскость выдвижного упора 20 и зажимается механизмом зажима включением привода 16 на зажим губок, после чего автоматически убирается упор 20. Подается вторая труба в подвижный зажим 3 до стыковки с первой и включением привода 15 зажимается между губками 5, после чего автоматически включается привод 19 закрытия газозащитной камеры 21. Один конец трубы отсекается от атмосферы заглущкой 44 подачей давления в надувное уплотнение, а второй через проходную заглушку 46 соединяется с вакуумным агрегатом, который автоматически включается на откачку после подачи давления в надувные уплотнения. При включении вакуумного агрегата с одновременным включением электромагнитного клапана на подачу защитного газа включается сварочный ток предварительного нагрева и производится предварительная осадка труб механизмов предварительной осадки 7, включение которого производится путем соединения обеих полостей пневмопривода 14 на атмосферу (т. е. путем снятия давления в полости цилиндра 14, удерживающего пружины 22 механизма предварительной осадки в сжатом положении). При получении герметизации в стыке (предварительный нагрев и сжатие кромок стыка) и создания разрежения во внутренней полости стыка включается сварочный трансформатор на окончательный нагрев, а механизм окончательной осадки - на осадку, при этом выключение сварочного тока идет с опережением выключения привода осадки, а выключение привода осадки с опережением выключения комбинированной защиты стыка. . Для получения точной величины окончательной осадки после предварительной мащина снабжена механизмом 12 компенсации хода предварительной осадки, действие которого заключается в следующем. Положением упоров 32 и 33 устанавливается необходимая величина «х основной осадки. Пружина 36 удерживает подвижную втулку 34 на расстоянии «х от неподвижного упора. Перед предварительной осадкой клиновой компенсатор 38 зазора смещен в крайнее нижнее положение, обеспечивая тем самым при включении привода предварительной осадки перемещение рамы 25 и тяги 26 без изменения заданной величины «X основной осадки. Перед включением привода основной осадки включается привод 17 механизма компенсации хода предварительной осадки, что обеспечивает контакт клина компенсатора 38 с корпусом 39 и со скощенной поверхностью подвижной втулки 34, образуя таким образом жесткий упор на тяге 26, ограничивающий величину осадки в заданных пределах. Регулятором 41 усилия обеспечивается такое усилие на клине компенсатора 38 зазора, при котором отсутствует передавливание клином пружины 36 и плотный заход клина между контактирующими поверхностями. Таким образом, применение в мащине надежной. защиты стыка труб при предварительном и окончательном нагреве и осадке, обеспечение точной величины осадки и автоматизации основных операций технологического процесса сварки позволяют получить качественное сварное соединение без внутреннего и наружного грата при высокой производительности труда. Использование предлагаемой конструкции мащины для стыковой сварки труб в котлостроении, в частности при изготовлении поверхностей нагрева котлов как прямых, так и гнутых элементов, обеспечивает по сравнению с существующими мащинами следующие преимущества. Вакуумирование изнутри и подача защитного газа снаружи сварного соединения обеспечивает надежную защиту стыка от образования окислов. Исключается возможность образования как внутреннего, так и наружного грата, благоратя наличию механизма компенсации хода предварительной осадки. Повыщается КПД котла за счет отсутствия внутреннего прата, который уменьщает условный проход труб поверхностей нагрева и не обеспечивает выход на заданные параметры при работе котлоагрегатов. Экономия металла труб на стыке за счет уменьщения величины осадки составляет 15 мм на один стык. Формула изобретения 1. Мащина для стыковой сварки труб, содержащая станину с закрепленными на ней подвижным и неподвижным механизмами зажима, механизмы предварительной и окончательной осадки, устройство для газовой защиты стыка в виде двух полукамер, связанных с вакуумной и газовой системами, сварочный трансформатор, пневмоприводы и электрооборудование, отличающаяся тем, что, с целью улучщения качества сварного .., .. соединения, повыщения производительности и расщирения технологических возможностей, мащина снабжена механизмом компенсации хода предварительной осадки, выполненным в виде связанной с приводом окончательной осадки тяги с установленными на ней одним неподвижным упором и регулируемым относительно неподвижного подвижным подпружиненным упором, имеюДИМ торцовую наклонную плоскость, клиновым компенсатором зазора с пружинным регулятором усилия его поджима, установленным с возможностью взаимодействия с наклонной плоскостью подвижного упора и закрепленным на тяге с возможностью перемещения вдоль ее оси.

2. Машина по п. 1, отличающаяся тем, что, с целью повышения надежности зашиты стыка от образования окислов, полукамеры устройства для зашиты стыка снабжены шарнирно связанным с ними приводом их раскрытия, выдвижным упором центрироваНИН стыка и автоматической системой управления, связывающей привод раскрытия с вакуумной и газовой системами и механизмом включения сварочного трансформатора.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии № 47-39465, кл. В 23 К 11/02, 1972.

2.Писаев Л. Я: Опыт организации поточных линий стыковой сварки труб. В сб. «Новые способы и прогрессивная технология контактной сварки, Ростов-на-Дону, 1973, с. 60-62 (прототип). 6

(риг.4 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стыковой сварки труб сопротивлением и устройство для его осуществления | 1984 |

|

SU1247210A1 |

| Сварочный узел машины для контактной стыковой сварки сопротивлением | 1986 |

|

SU1449280A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Машина для контактной стыковой сварки труб большого диаметра | 1981 |

|

SU977124A1 |

| Установка для высокочастотной стыковой сварки труб | 1961 |

|

SU143941A1 |

| Машина для контактной стыковойСВАРКи ТРуб | 1978 |

|

SU818788A1 |

| Машина для контактной стыковой сварки труб | 1981 |

|

SU1074682A1 |

| Машина для контактной стыковой сварки оплавлением труб с изоляцией | 2024 |

|

RU2835460C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОБСАДНЫХ ТРУБ НАД УСТЬЕМ СКВАЖИНЫ | 1970 |

|

SU265319A1 |

| Машина для стыковой электроконтактной сварки труб большого диаметра | 1973 |

|

SU500934A1 |

Авторы

Даты

1982-09-30—Публикация

1980-03-19—Подача