Изобретение относится к производству элементарного фосфора из окускованного фосфатного сырья и может быть использовано при удалении пыли из электрофильтров и при уменьшении процесса пенообразова- ния.

Известны способы уменьшения выделения фосфина и ленообразования из водной суспензии пыли(котрельное молоко) электрофильтров путем вымораживания и нейтрализации фосфорной кислотой.

Недостатками известных способов являются вымораживание раствора, использование дорогостоящей фосфорной кислоты для нейтрализации раствора.

Наиболее близким по технической сущ- ности и достигаемому результату к предлагаемому решению является способ удаления

пыли из электрофильтров при производстве фосфора из агломерационного фосфатного сырья 3-5 мае, % раствором хлорида или сульфата железа (II-валентное железо). Это позволяет при рН 8,2 - 8,8 погасить пенооб- разование и предотвратить самовозгорание пены водой суспензии котрельноЯ пыли из электрофильтров. Образующуюся суспензию рециркулируют до рН 8,2, после чего ее выводят из системы приготоьления котрель- ного молока. Расход 3.5 %-ного раствора хлорида железа составляет 2,76 м3/т пыли, плотностью образующейся суспензии 1,26т/м3.

Недостатками известного способа являются инкрустация оборудования за счет низкой седиментациоииой устойчивости суспензии; выделение фосфина.

4 Ю

Ы

«я&

Целью изобретения является снижение инкрустации оборудования за счет повышения седиментационной устойчивости суспензии и снижения выделения фосфина.

Указанная цель достигается предлагаемым способом удаления пыли из электрофильтров при производстве фосфора из термообработанного фосфатного сырья, включающей ее обработку водным раствором соли минеральной кислоты при перемешивании с выводом образующейся суспензии, но в отличие от известного способа в качестве водного раствора соли железа используют сернокислотную вытяжку феррофосфора, содержащую, мае. %: сульфат железа (II 1)0,3- 0,4; сульфат марганца 0,04 - 0,045; серная кислота 0,8 - 2,0; фосфорная кислота 0,1 - 0,15; вода остальное, или в виде азотнокис- лотной вытяжки феррофосфора, содержащей, мае. %; нитрат железа (III) 0,2 - 0,3; нитрат марганца 0,02 - 0,03; фосфорная кислота 0,08 - 0,12; азотная кислота 1,0 - 2,5; вода остальное, взятой в количестве, обеспечивающем содержание соли железа (III) 2,8 - 3,8 % от массы твердого остатка суспензии, и перемешивание ведут до плотности суспензии 1,13- 1,20 кг/л и значения рН водной ее фазы 5,6 - 6,8.

Сущность изобретения заключается в том, что при введении в водную суспензию котрельной пыли кислотной (серной или азотной) вытяжки феррофосфора повышается седиментационная устойчивость системы за счет образования стабилизированной мицели золи Ре(ОН)з, по формулам

(QH) РеО+ (п - х) х 5См2

или

(OH) Fe+ 3(n - х) Зх 5См2

или

,(ОН) ЬГ 3(п - х) SCM2 } х 5Сч

Свободные кислоты, имеющиеся в растворе участвуют в химической пептизации системы, повышая устойчивость дисперсности фазы. В результате этих процессов, в отличие от прототипа, снижается инкрустация оборудования за счет повышения седиментационной устойчивости суспензии и снижается выделение фосфина.

Введение в суспензию кислотной вытяжки феррофосфора с концентрацией ниже 0,3 мае. % сульфат железа (III) 0,2 мае. % нитрат железа (III) не позволяет повысить седиментационную устойчивость суспензии и снизить выделение фосфина. Использование вытяжки с высокой концентрацией, чем 0,4 мае. % сульфат железа (III) 0,3 мае. % нитрата железа (III) приводит к инкрустации оборудования за счет гидролиза солей железа. Введение в суспензию серно-кислотной вытяжки феррофосфора с низким содержанием свободной кислоты, чем 0,8 мае. % (серная кислота) и 0,1 мае. % (фосфорная кислота) приводит к снижению процесса химической пептизации системы, а с высоким содержанием свободной кислоты, чем 2 мае. % (серная кислота) и 0,15 мае. % (фосфорная кислота) приводит к корродированию оборудования.

5 Введение в суспензию азотно-кислот- 1 ной вытяжки ,с концентрацией свободной кислоты ниже, чем 1 мае. % (азотная кислота) и 0,08 мае. % (фосфорная кислота) приводит к снижению седиментационной

0 устойчивости суспензий, Введение вытяжки с концентрацией свободной кислоты выше, чем 2,5 мае. % (азотная кислота) и 0,12 мае. % (фосфорная кислота) приводит к корродированию оборудования.

5При значении рН ниже 5,6 и плотности суспензии выше 1,20 кг/л наблюдается инкрустация оборудования, а при значении рН выше 6,8 и плотности суспензии ниже 1,13 кг/л повышается выделение фосфина

0 и нарушается технологический режим удаления пыли из электрофильтров.

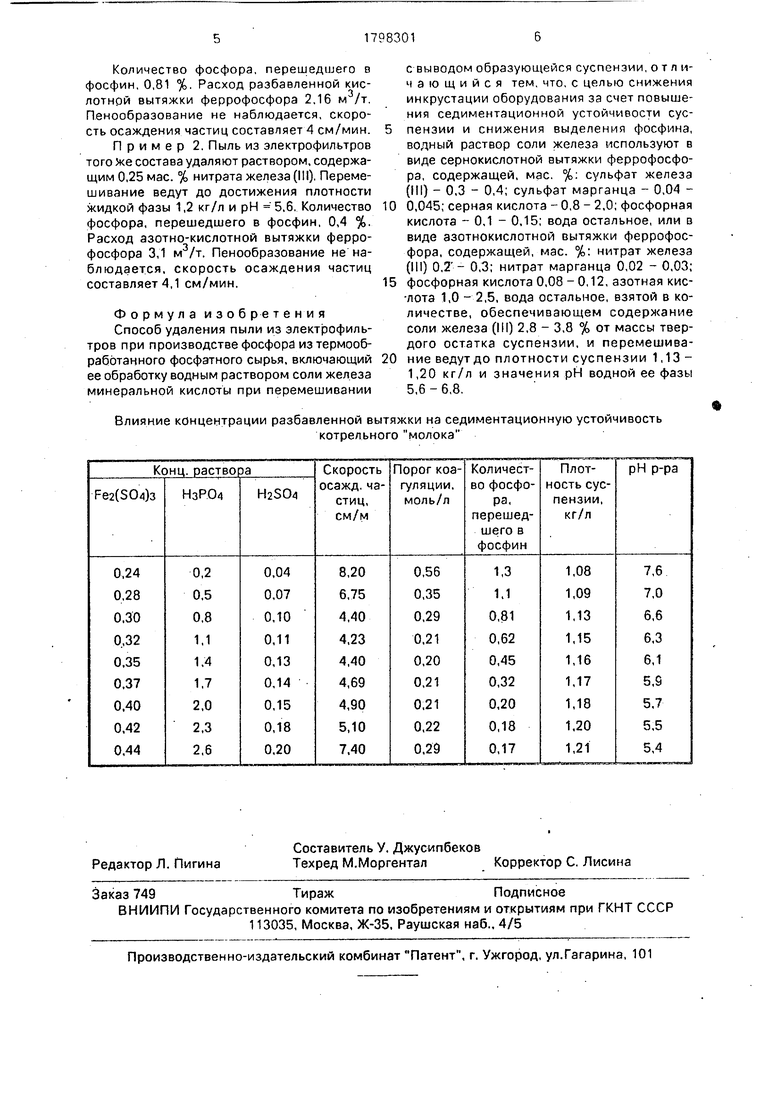

Существенным отличием предложенного решения от прототипа являются следующие: введение в водный раствор суспензии

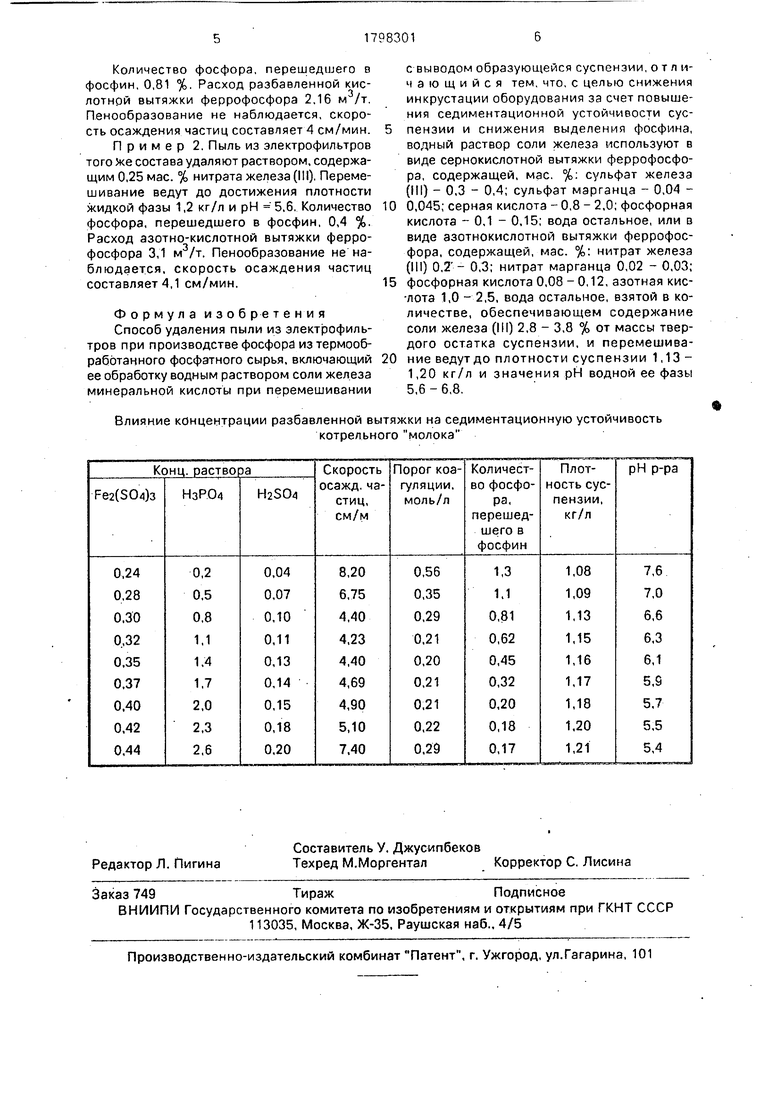

5 котрельной пыли кислотного раствора феррофосфора, количество и состав вводимого раствора и значения рН и плотность суспензии (см. таблицу).

Пример 1. Пыль электрофильт0 ров следующего состава, мае. %: РА 3,2; СаО 10,2; КаО 12,7; P20s 28,1; SlCh 30,7. удаляют раствором сернокислотной вытяжки феррофосфора, содержащей, мае. % сульфат железа (HI) 0,3; сульфат марганца

5 0,04; серная кислота 0,8; фосфорная кислота 0,1; вода остальное.

Кислотную вытяжку готовят путем выщелачивания измельченного феррофосфора (0 - 10 мм) 10-15 % серной кислотой 3 0 4 % по сульфата железа (JII). Затем кислотную вытяжку феррофосфора перекачивают в бак, где смешивают с технической водой при соотношении 1 : (7 -.10), т. е. 270 - 300 л кислотной вытяжки разбавляют 1890 - 3000 л

5 технической воды, Готовая разбавленная кислотная вытяжка, в расчете 3 % от массы сухого остатка суспензии пыли, вводится в бак котрельного молока и перемешивание ведут до достижения плотности жидкой фазы 1,15 кг/л и рН - 5,8.

Количество фосфора, перешедшего в фосфин, 0,81 %. Расход разбавленной кислотной вытяжки феррофосфора 2,16 м /т. Пенообразование не наблюдается, скорость осаждения частиц составляет см/мин.

Пример 2. Пыль из электрофильтров того же состава удаляют раствором, содержащим 0,25 мае. % нитрата железа (III), Перемешивание ведут до достижения плотности жидкой фазы 1,2 кг/л и рН 5,6. Количество фосфора, перешедшего в фосфин, 0,4 %. Расход азотно-кислотной вытяжки феррофосфора 3,1 м3/т. Пенообразование не наблюдается, скорость осаждения частиц составляет 4,1 см/мин.

Формула изобрете ни я Способ удаления пыли из электрофильтров при производстве фосфора из термооб- работанного фосфатного сырья, включающий ее обработку водным раствором соли железа минеральной кислоты при перемешивании

с выводом образующейся суспензии, отличающийся тем, что, с целью снижения инкрустации оборудования за счет повышения седиментационной устойчивости суспензии и снижения выделения фосфина, водный раствор соли железа используют в виде сернокислотной вытяжки феррофосфора, содержащей, мае. %: сульфат железа (III) - 0,3 - 0,4; сульфат марганца - 0,04 0,045; серная кислота -0,8 - 2,0; фосфорная кислота - 0,1 - 0,15; вода остальное, или в виде азотнокислотной вытяжки феррофосфора, содержащей, мае. %: нитрат железа (III) 0,2 - 0,3; нитрат марганца 0,02 - 0,03;

фосфорная кислота 0,08 - 0,12, азотная кис- лота 1,0 - 2,5, вода остальное, взятой в количестве, обеспечивающем содержание соли железа (III) 2,8 - 3,8 % от массы твердого остатка суспензии, и перемешивание ведут до плотности суспензии 1,13- 1,20 кг/л и значения рН водной ее фазы 5,6-6,8.

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ переработки котрельного "молока" | 1990 |

|

SU1736968A1 |

| Способ получения железной лазури | 1989 |

|

SU1678764A1 |

| Способ удаления уловленной электрофильтром пыли производства фосфора из агломерированного фосфатного сырья | 1985 |

|

SU1271573A1 |

| Способ удаления пыли из электрофильтров при производстве фосфора | 1981 |

|

SU945066A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ С СУЛЬФАТНОЙ ДОБАВКОЙ | 2003 |

|

RU2221759C1 |

| Способ переработки отхода фосфорного производства на удобрения | 1987 |

|

SU1495331A1 |

| Способ переработки отходовфОСфОРНОгО пРОизВОдСТВА | 1979 |

|

SU812786A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО СЕРОСОДЕРЖАЩЕГО УДОБРЕНИЯ | 2006 |

|

RU2316522C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2015 |

|

RU2610186C1 |

Изобретение относится к производству элементарного фосфора из окускованного фосфатного сырья и может быть использовано при переработке жидкого отхода, содержащего элементарный фосфор, на удобрения. Целью изобретения является повышение седиментационной устойчивости суспензии при одновременном уменьшении содержания фосфина. По предложенному способу в фосфорсодержащую суспензию вводят кислотный раствор феррофосфора, содержащий 0,3 - 0,4 Ре2(5О)з, причем раствор имеет следующие соотношения компонентов, мае. % Рв2(304)з 0,3 - 0,4; MnSOn 0,04 - 0,045. Обработку суспензии осуществляют при соотношении сухого остатка и Рв2(504)з 100 : (2,8 - 3,8), а перемешивание раствора ведут до плотности 1,13 - 1,20 кг/л и значения рН 5,6 - 6,8. 1 табл. (Л

Влияние концентрации разбавленной вытяжки на седиментационную устойчивость

котрельного молока

| Способ удаления уловленной электрофильтром пыли производства фосфора из агломерированного фосфатного сырья | 1985 |

|

SU1271573A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-02-28—Публикация

1990-04-16—Подача