Изобретение относится к производству изделий из композиционных материалов типа шпангоута и может быть использовано в различных отраслях промышленности.

Известен способ изготовления слоистых шпангоутов, состоящий в наслаивании композиционного материала на враш.ающуюся оправку с последующей его термообработкой на оправке, съемом с оправки и механической обработкой под требуемый размер 1.

Недостатком изготовленных таким образом шпангоутов является их низкое качество.

Наиболее близким к предлагаемому потехнической сущности является способ изготовления слоистых изделий из композиционных материалов, включающий укладку пропитанных связующим нитей по пери метру расположенных на заданном расстоянии друг от друга соосных колец с образованием цилиндрической поверхности, сближение колец с одновременным их поворотом в противоположные стороны относительно общей оси и термообработку полученной заготовки для ее фиксирования 2.

Известный способ не позволяет получить изделие типа шпангоута с замкнутым профилем, имеющим внутреннюю гипербологическую поверхность.

Целью изобретения является получение шпангоутов и повышение их качества.

Эта цель достигается тем, что согласно способу, включающему укладку пропитанных связующим нитей по периметру расположенных на заданном расстоянии друг от друга соосных колец с образованием цилиндрической поверхности, сближение колец с одновременным их поворотом в противоположные стороны относительно общей оси и термообработку полученной заготовки для ее фиксирования, укладку пропитанных связующим нитей осуществляют обмоткой колец П-образного профиля, повернутых полками навстречу друг другу, с образованием концентрических цилиндрических поверхностей, а после термообработки на полученный каркас наматывают остальные спиральные слои до образования необходимой толщины заготовки и ее отверждают.

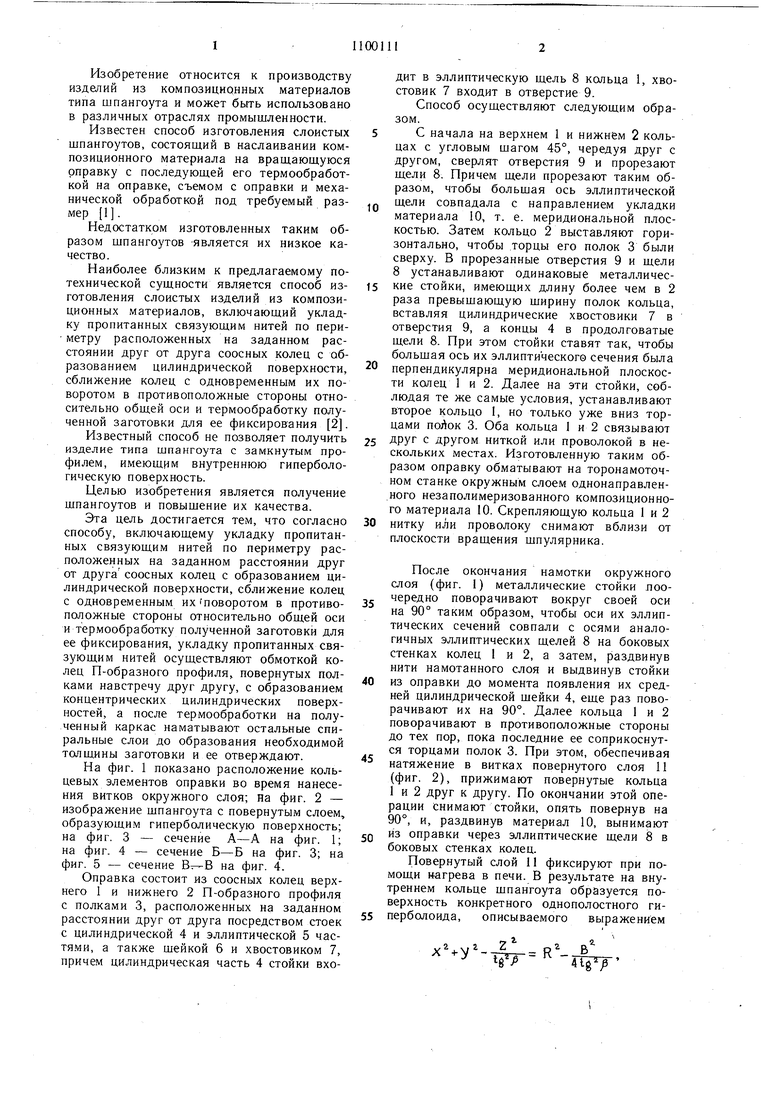

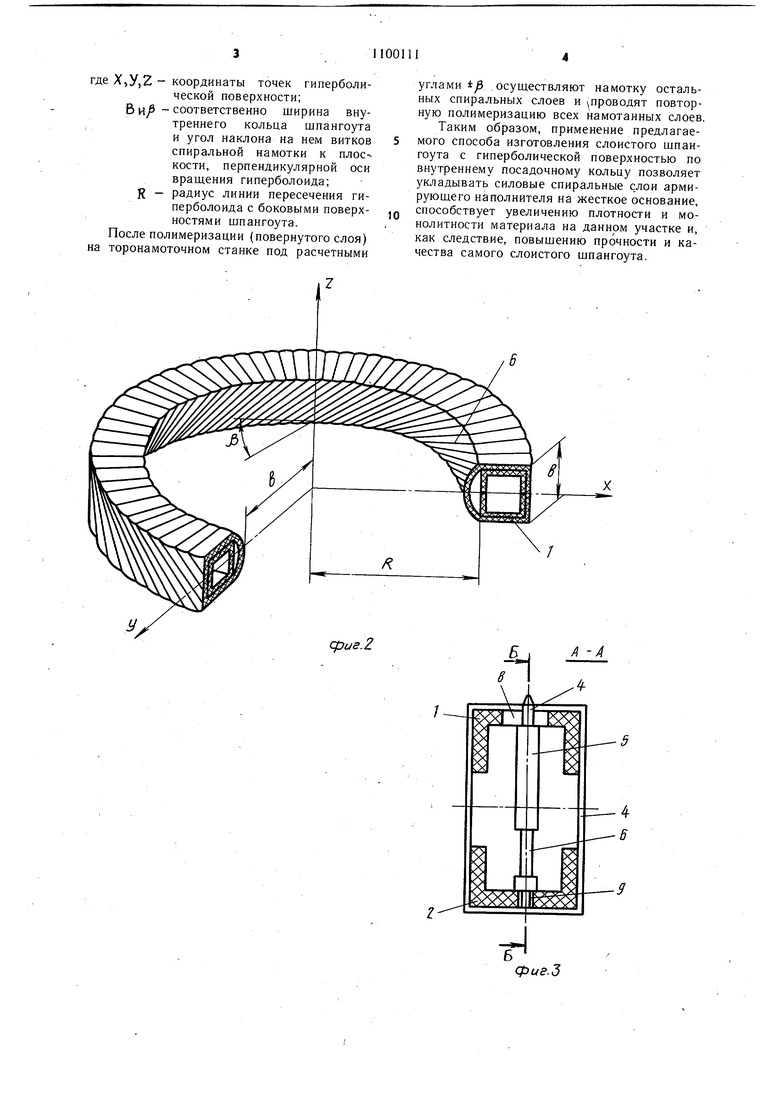

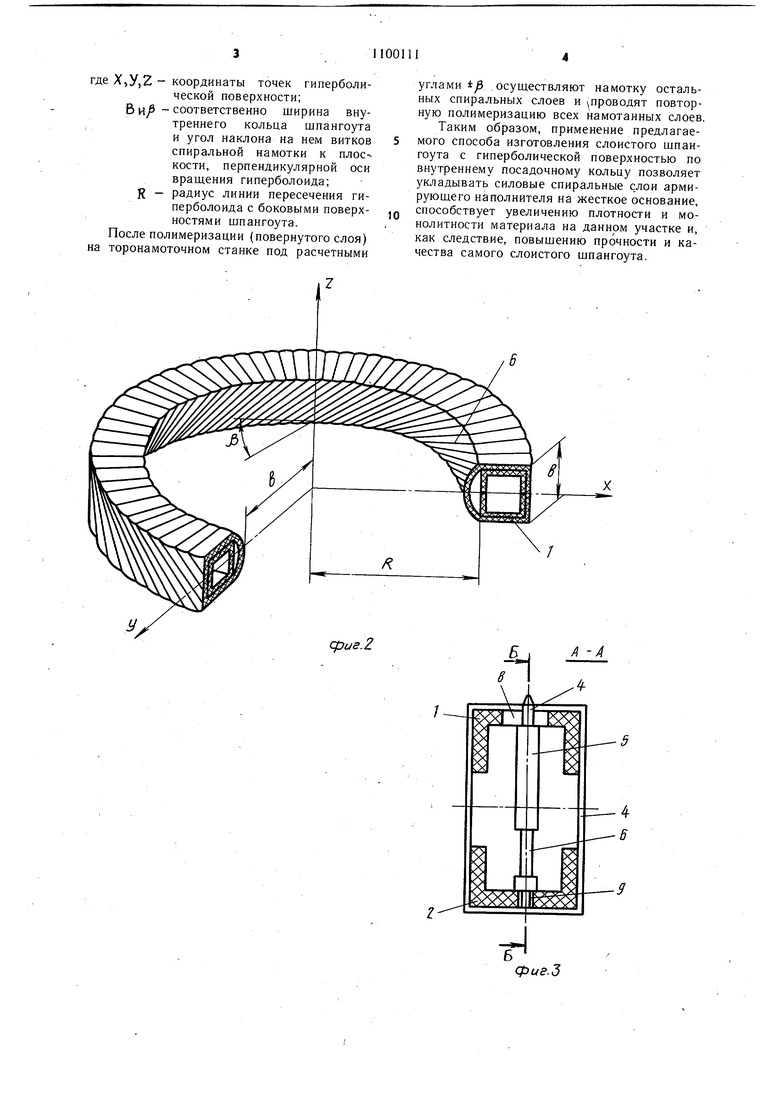

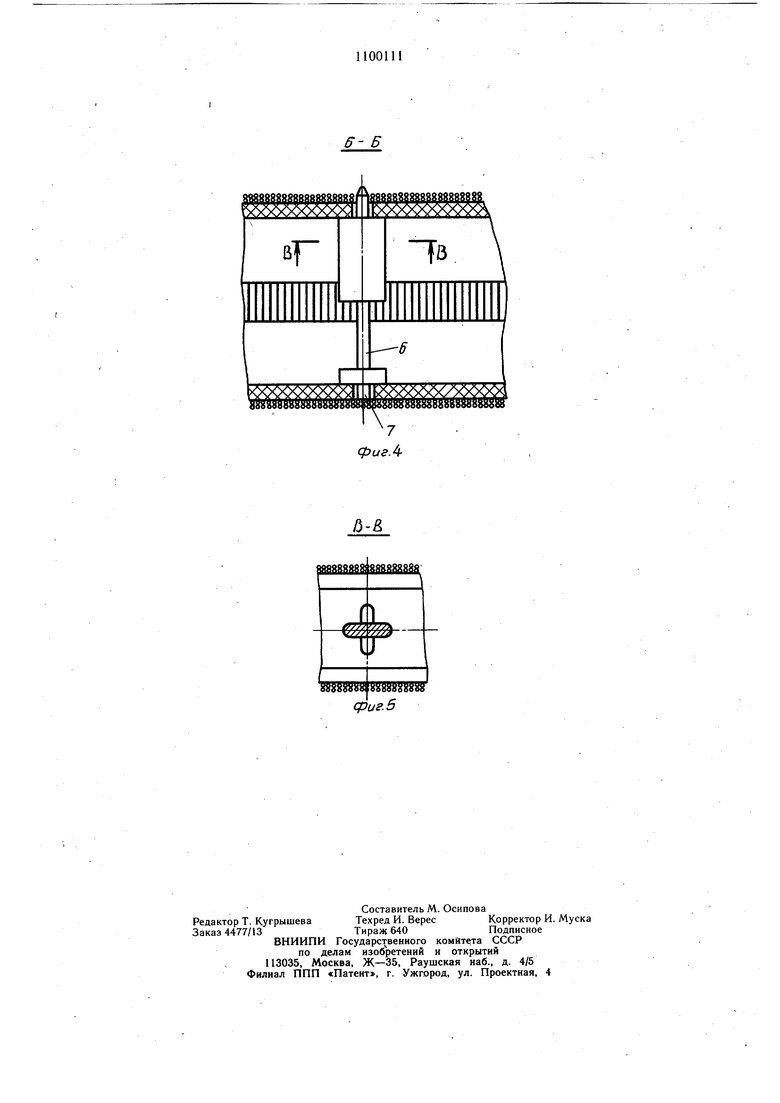

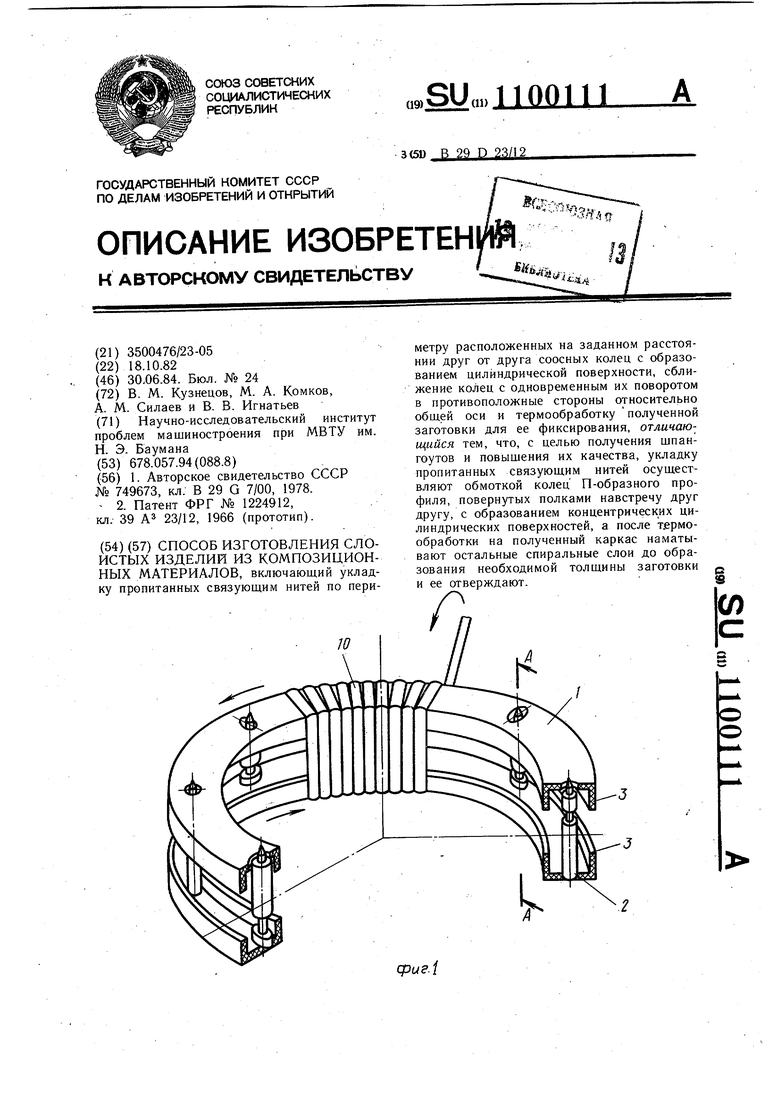

На фиг. 1 показано расположение кольцевых элементов оправки во время нанесения витков окружного слоя; на фиг. 2 - изображение шпангоута с повернутым слоем, образующим гиперболическую поверхность; на фиг. 3 - сечение А-А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 3; на фиг. 5 - сечение на фиг. 4.

Оправка состоит из соосных колец верхнего 1 и нижнего 2 П-образного профиля с полками 3, расположенных на заданном расстоянии друг от друга посредством стоек с цилиндрической 4 и эллиптической 5 частями, а также шейкой 6 и хвостовиком 7, причем цилиндрическая часть 4 стойки входит в эллиптическую щель 8 кольца 1, хвостовик 7 входит в отверстие 9.

Способ осуществляют следующим образом.

С начала на верхнем 1 и нижнем 2 кольцах с угловым шагом 45°, чередуя друг с другом, сверлят отверстия 9 и прорезают щели 8. Причем щели прорезают таким образом, чтобы большая ось эллиптической

. щели совпадала с направлением укладки материала 10, т. е. меридиональной плоскостью. Затем кольцо 2 выставляют горизонтально, чтобы торцы его полок 3 были сверху. В прорезанные отверстия 9 и щели 8 устанавливают одинаковые металлические стойки, имеющих длину более чем в 2 раза превышающую щирину полок кольца, вставляя цилиндрические хвостовики 7 в отверстия 9, а концы 4 в продолговатые щели 8. При этом стойки ставят так, чтобы большая ось их эллиптического сечения была перпендикулярна меридиональной плоскости колец 1 и 2. Далее на эти стойки, соблюдая те же самые условия, устанавливают второе кольцо 1, но только уже вниз торцами поЛок 3. Оба кольца 1 и 2 связывают

5 друг с другом ниткой или проволокой в нескольких местах. Изготовленную таким образом оправку обматывают на торонамоточном станке окружным слоем однонаправленного незаполимеризованного композиционного материала 10. Скрепляющую кольца 1 и 2

0 нитку или проволоку снимают вблизи от плоскости вращения шпулярника.

После окончания намотки окружного слоя (фиг. 1) металлические стойки поог чередно поворачивают вокруг своей оси на 90° таким образом, чтобы оси их эллиптических сечений совпали с осями аналогичных эллиптических щелей 8 на боковых стенках колец 1 и 2, а затем, раздвинув нити намотанного слоя и выдвинув стойки

0 из оправки до момента появления их средней цилиндрической шейки 4, еще раз поворачивают их на 90°. Далее кольца 1 и 2 поворачивают в противоположные стороны до тех пор, пока последние ее соприкоснутся торцами полок 3. При этом, обеспечивая натяжение в витках повернутого слоя 11 (фиг. 2), прижимают повернутые кольца 1 и 2 друг к другу. По окончании этой операции снимают стойки, опять повернув на 90°, и, раздвинув материал 10, вынимают

Q из оправки через эллиптические щели 8 в боковых стенках колец.

Повернутый слой 11 фиксируют при помощи 1 агрева в печи. В результате на внутреннем кольце шпангоута образуется поверхность конкретного однополостного ги5 перболоида, описываемого выражением

Х)У,2 - координаты точек гиперболической поверхности; Б и соответственно ширина внутреннего кольца шпангоута и угол наклона на нем витков спиральной намотки к плос-кости, перпендикулярной оси враш,ения гиперболоида; К - радиус линии пересечения гиперболоида с боковыми поверхностями шпангоута.

После полимеризации (повернутого слоя) торонамоточном станке под расчетными

углами .осушествляют намотку остальных спиральных слоев и (проводят повторную полимеризацию всех намотанных слоев. Таким образом, применение предлагаемого способа изготовления слоистого шпангоута с гиперболической поверхностью по внутреннему посадочному кольцу позволяет укладывать силовые спиральные с.лои армируюшего наполнителя на жесткое основание, способствует увеличению плотности и монолитности материала на данном участке и, как следствие, повышению прочности и качества самого слоистого шпангоута.

фиа.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Торовый опорный шпангоут из композиционного материала | 1982 |

|

SU1081309A1 |

| Несущий элемент из композиционно-волокнистого материала типа бруса или опорного шпангоута | 1985 |

|

SU1320359A1 |

| Торовый опорный шпангоут | 1982 |

|

SU1090822A1 |

| Пустотелый кольцевой шпангоут из композиционных волокнистых материалов | 1985 |

|

SU1285129A1 |

| Торовый опорный шпангоут | 1979 |

|

SU870634A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРИБОРНОГО КОНИЧЕСКОГО ОТСЕКА ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ И ПРИБОРНЫЙ КОНИЧЕСКИЙ ОТСЕК ЛЕТАТЕЛЬНОГО АППАРАТА ИЗ ПОЛИМЕРНЫХ КОМПОЗИТОВ | 2014 |

|

RU2584731C1 |

| ВИБРОИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2266442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| ЗАЩИТНАЯ ОБОЛОЧКА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2096678C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий укладку пропитанных связующим нитей по пери(Л метру расположенных на заданном расстоянии друг от друга соосных колец с образованием цилиндрической поверхности, сближение колец с одновременным их поворотом в противоположные стороны относительно общей оси и термообработку полученной заготовки для ее фиксирования, отличающийся тем, что, с целью получения шпангоутов и повышения их качества, укладку пропитанных связующим нитей осуществляют обмоткой колец П-образного профиля, повернутых полками навстречу друг другу, с образованием концентрических цилиндрических поверхностей, а после термообработки на полученный каркас наматывают остальные спиральные слои до образования необходимой толщины заготовки и ее отверждают.

888881 888888Sgi 8 Cfluf- 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 749673, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бесщеточный возбудитель синхронной машины | 1984 |

|

SU1224912A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1984-06-30—Публикация

1982-10-18—Подача