Изобретение относится к черной металлургии и может быть использовано для извлечения металла из шлака производства различных типов ферросплавов.

Целью изобретения является снижение потерь металлической фазы шлаков и улучшение экологических условий ведения процесса.

Установлено, что орошение предварительно охлажденного до 50-70°С шлака водой снижает прочностные характеристики шлака, что облегчает впоследствии дробление его и исключает переизмельчение шлака. Потери металлической фазы с мелкими фракциями при этом уменьшаются до 10- 15%.

Кроме того, при таком режиме Обработки шлама содержащиеся в нем карбиды и сульфиды марганца, разлагаясь, не образуют вредные соединения - роданиды и цианиды.

Частично выделяющиеся при разложе- t/ нии карбидов и сульфидов марганца газы- f ацетилен и сероводород - уходят в атмосферу в зоне отвалов шлака, не загряз- . няя воду и промплощадку.i

Выполненными исследованиями уста- i новлено, что температура, до которой ох- . лаждают шлак, равная 50-70°С, является ; оптимальной, соответствующей минималь- ным потерям марганца с мелкими фракция- NQ ми и остаточному содержанию карбидных и Q сульфидных соединений.К}

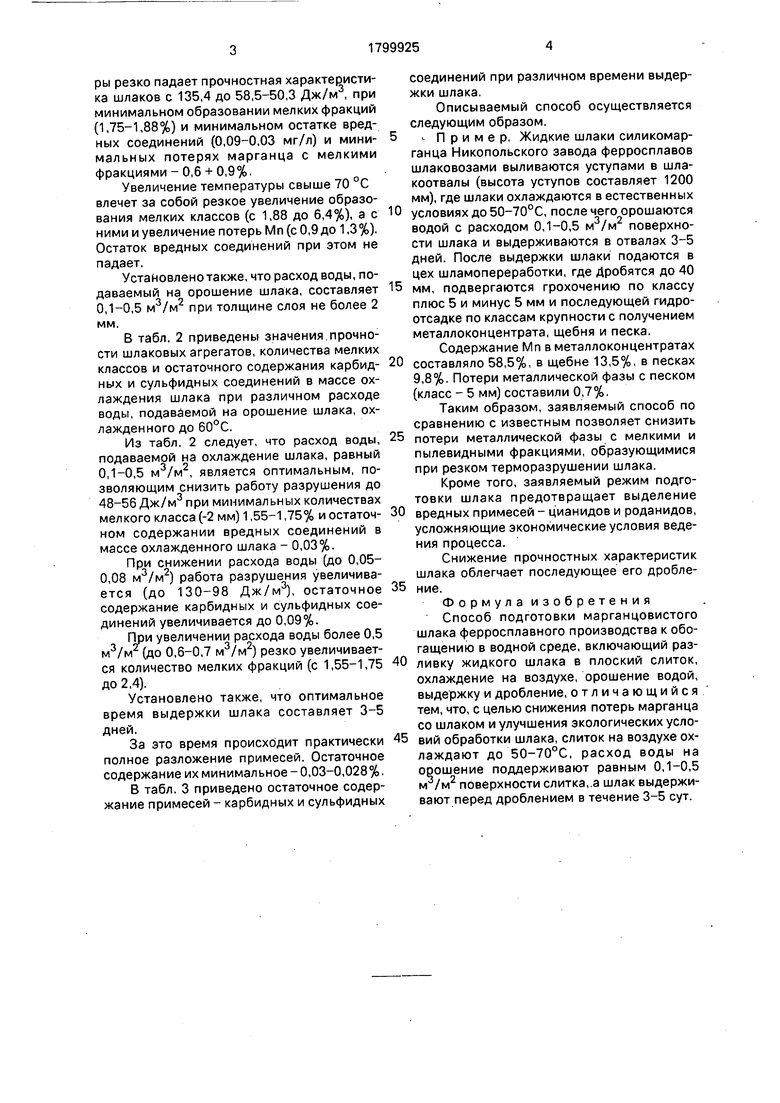

В табл. 1 приведены значения работы (п разрушения, количества мелких классов и i потерь марганца с мелкими классами при различной температуре предварительного - охлаждения шлака.

Из табл. 1 следует, что наиболее оптимальной температурой шлака при его орошении водой является температура 50-70°С, В указанных пределах температуры резко падает прочностная характеристика шлаков с 135,4 до 58,5-50,3 Дж/м3, при минимальном образовании мелких фракций (1,75-1,88%) и минимальном остатке вредных соединений (0,09-0,03 мг/л) и мини- мальных потерях марганца с мелкими фракциями - 0,6 + 0,9%.

Увеличение температуры свыше 70 °С влечет за собой резкое увеличение образования мелких классов (с 1,88 до 6,4%), а с ними и увеличение потерь Мп (с 0,9 до 1,3%). Остаток вредных соединений при этом не падает.

Установлено также, что расход воды, подаваемый на орошение шлака, составляет 0,1-0,5 м3/м2 при толщине слоя не более 2 мм.

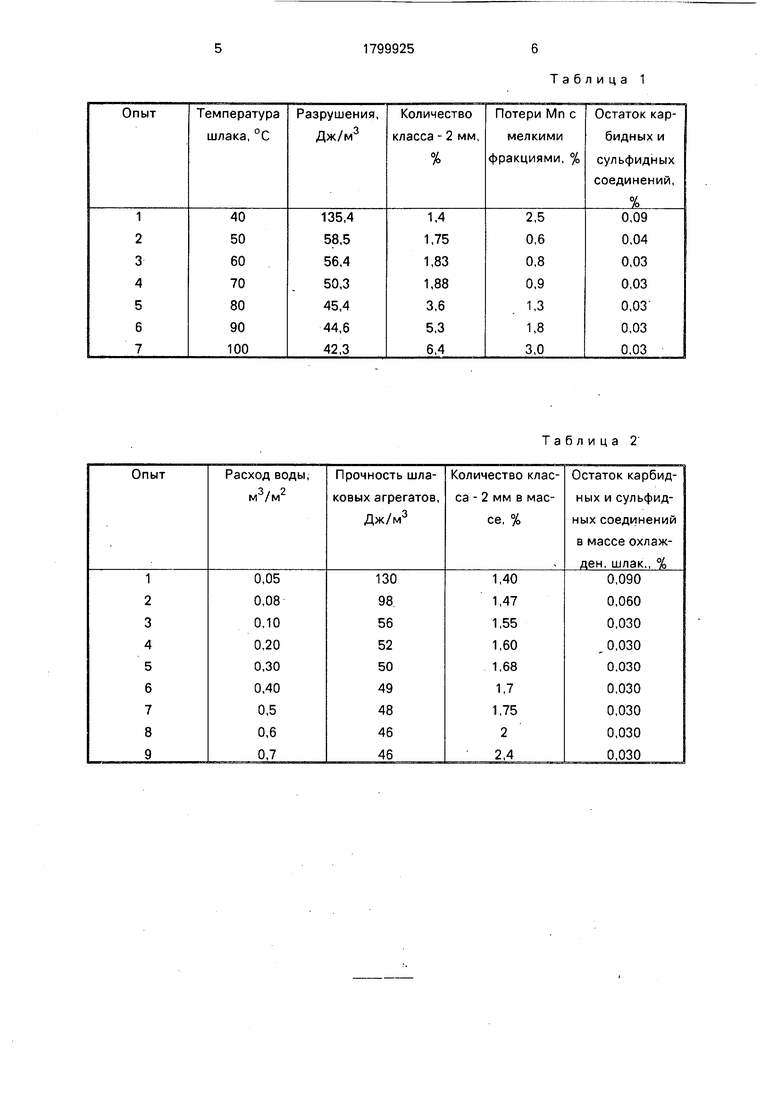

В табл. 2 приведены значения прочности шлаковых агрегатов, количества мелких классов и остаточного содержания карбид- ных и сульфидных соединений в массе охлаждения шлака при различном расходе воды, подаваемой на орошение шлака, охлажденного до 60°С.

Из табл. 2 следует, что расход воды, подаваемой на охлаждение шлака, равный 0,1-0,5 м3/м2, является оптимальным, позволяющим снизить работу разрушения до 48-56 Дж/м3 при минимальных количествах мелкого класса (-2 мм) 1,55-1,75% и остаточ- ном содержании вредных соединений в массе охлажденного шлака - 0,03%.

При снижении расхода воды (до 0,05- 0,08 м3/м2) работа разрушения увеличивается (до 130-98 Дж/м3), остаточное содержание карбидных и сульфидных соединений увеличивается до 0,09%.

При увеличении расхода воды более 0,5 м3/м (до 0,6-0,7 м3/м2) резко увеличивается количество мелких фракций (с 1,55-1,75 до 2,4).

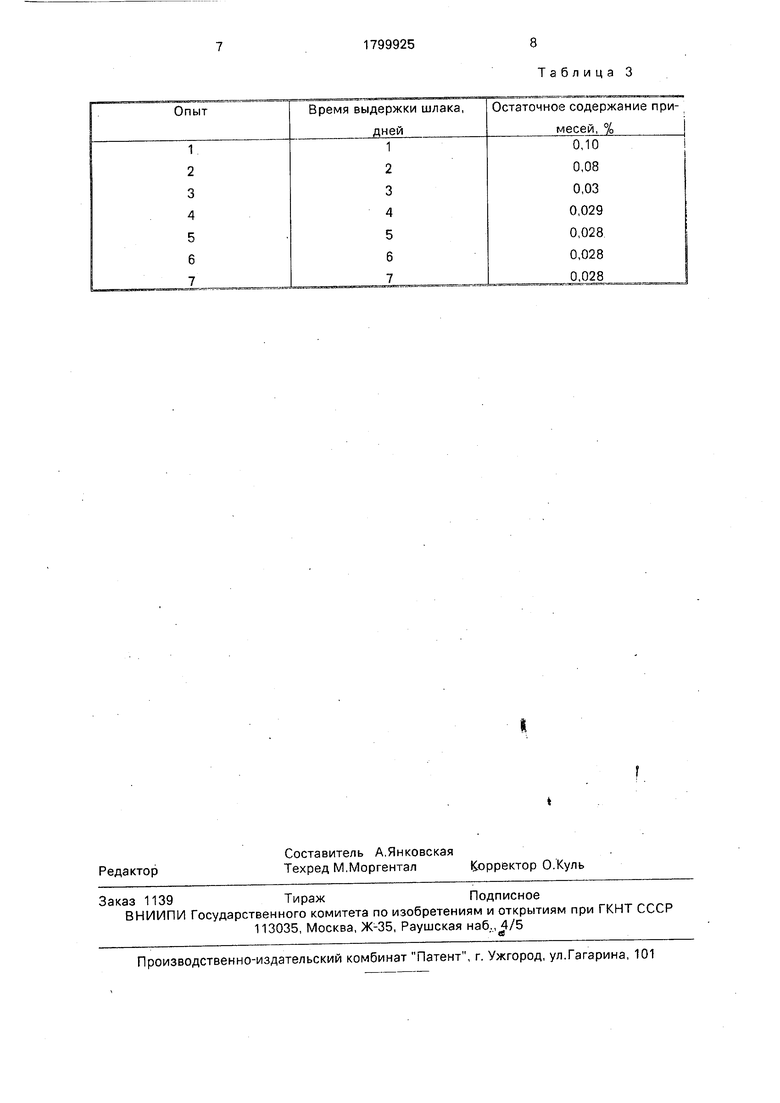

Установлено также, что оптимальное время выдержки шлака составляет 3-5 дней.

За это время происходит практически полное разложение примесей. Остаточное содержание их минимальное - 0,03-0,028%.

В табл. 3 приведено остаточное содержание примесей - карбидных и сульфидных

соединений при различном времени выдержки шлака.

Описываемый способ осуществляется следующим образом.

Пример. Жидкие шлаки силикомар- ганца Никопольского завода ферросплавов шлаковозами выливаются уступами в шла- коотвалы (высота уступов составляет 1200 мм), где шлаки охлаждаются в естественных условиях до 50-70°С, после чего орошаются водой с расходом 0,1-0,5 м3/м2 поверхности шлака и выдерживаются в отвалах 3-5 дней. После выдержки шлаки подаются в цех шламопереработки, где Дробятся до 40 мм, подвергаются грохочению по классу плюс 5 и минус 5 мм и последующей гидроотсадке по классам крупности с получением металлоконцентрата, щебня и песка.

Содержание Мп в металлоконцентратах составляло 58,5%, в щебне 13,5%, в песках 9,8%. Потери металлической фазы с песком (класс - 5 мм) составили 0,7%.

Таким образом, заявляемый способ по сравнению с известным позволяет снизить потери металлической фазы с мелкими и пылевидными фракциями, образующимися при резком терморазрушении шлака.

Кроме того, заявляемый режим подготовки шлака предотвращает выделение вредных примесей - цианидов и роданидов, усложняющие экономические условия ведения процесса.

Снижение прочностных характеристик шлака облегчает последующее его дробление.

Формула изобретения

Способ подготовки марганцовистого шлака ферросплавного производства к обогащению в водной среде, включающий разливку жидкого шлака в плоский слиток, охлаждение на воздухе, орошение водой, выдержку и дробление, отличающийся тем, что, с целью снижения потерь марганца со шлаком и улучшения экологических условий обработки шлака, слиток на воздухе охлаждают до 50-70°С, расход воды на орошение поддерживают равным 0,1-0,5 мг/м2 поверхности слитка,.а шлак выдерживают перед дроблением в течение 3-5 сут.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакометаллическая смесь для внепечной обработки стали | 1984 |

|

SU1135768A1 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| Способ переработки ферросплавных шлаков | 1987 |

|

SU1458408A1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| Способ переработки шлаков от производства немагнитных и слабомагнитных сплавов | 1991 |

|

SU1774962A3 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА | 1991 |

|

RU2027792C1 |

| СПОСОБ КУЧНОГО БИОВЫЩЕЛАЧИВАНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2018 |

|

RU2686158C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2117060C1 |

| СПОСОБ ГЕОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ НЕКОНДИЦИОННОГО СУЛЬФИДНОГО РУДНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МЕТАЛЛЫ | 2007 |

|

RU2338063C1 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

Использование: изобретение относится к черной металлургии, конкретно может быть использовано для обогащения шлаков производства марганцевых ферросплавов. Сущность: после разливки шлака в плоские слитки их охлаждают до 50-70°С, затем орошают водой с расходом 0,1-0,5 м на 1 м3 поверхности шлака. Шлак выдерживают 3-5 сут., после чего его дробят. 3 табл.

Таблица 2

Таблица 3

| Байрамов Б,И., Зайко В.П | |||

| и др | |||

| Переработка шлаков ферросплавного производства, Южно-Уральское изд&т, 1971, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1993-03-07—Публикация

1990-06-21—Подача