Изобретение относится к процессам подготовки природного газа к дальнему транспорту и может быть использовано в газовой промышленности.

Целью изобретения является снижение затрат на транспортирование природного газа при минимальных потерях потенциальной тепловой энергии транспортируемого сырья за счет превращения природного газа, состоящего преимущественно из метана, в более высокомолекулярные углеводороды.

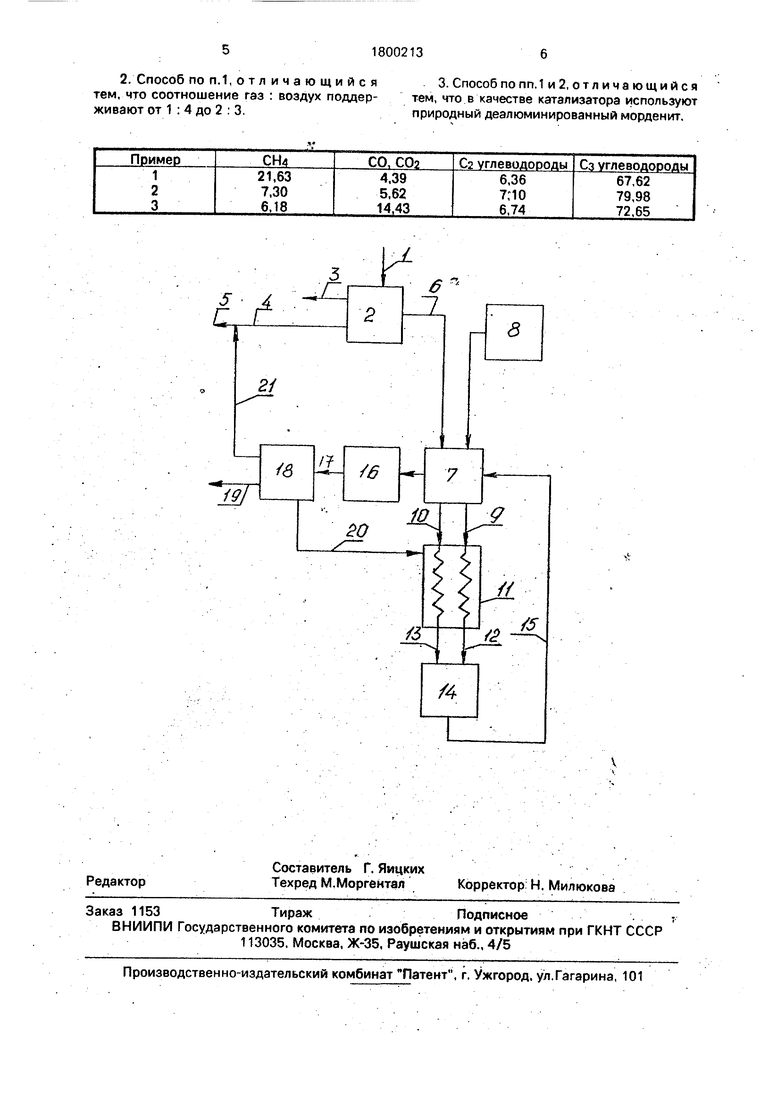

На чертеже представлена принципиальная схема осуществления предлагаемой подготовки природного газа к транспорту, Схема содержит входной патрубок 1, блок 2 сепарации сырья, предназначенный для разделения продукции газоконденсатных скважин на газ, газовый конденсат и воду, которая сбрасывается по трубе 3, при этом газовый конденсат из блока 2 сепарации сырья по трубе 4 подается в магистральный трубопровод 5, газ по трубе 6 подается в блок 7 теплообменников 7, компрессор 8 воздуха, предназначенный для подачи воздуха под давлением в блок 7 теплообменников, предназначенный для предварительного нагрева воздуха и газа, причем из блока теплообменников воздух и газ по трубам 9 и 10 подаются в подогреватель 11, предназначенный для нагрева воздуха и газа до 700- 800°С. которые затем по трубам 12 и 13 поступают в реактор 14, предназначенный для конверсии метана в более высокомолекулярные углеводороды. Реактор снабжен насадкой катализатора, например, выполненной из природного деалюминированно- го морденита, продукты реакции по трубе 15 подаются в блок 7теплообменников. Схема, кроме того, содержит холодильник 16, предназначенный для охлаждения продуктов реакции, которые затем по трубе 17 поступают в блок 1.8 сепарации, предназначенный для разделения продуктов реакции на непрореагировавший газ с окислами углерода и С2 углеводородами, сжиженные Сз+ углеводороды и воду, сбрасываемую по трубе 19, при этом газовая фаза по трубе 20 направляется на сжигание в подогревателе 11. а сжиженные углеводороды по трубе 21 поступают в магистральный трубопровод 5.

Технологический процесс согласно изобретению осуществляется следующим образом.

(Л

С

00

о о ю

i СА

Продукция газовых или газоконденсат- ных скважин по входному патрубку 1 поступает в блок 2 сепарации сырья, где от газа отделяется вода, сбрасываемая по трубе 3, и газовый конденсат, направляемый по тру- бе 4 в магистральный трубопровод 5. Осушенный газ, преимущественно состоящий из метана, по трубе 6 поступает в блок 7 теплообменников, где происходит его предварительный нагрев до температуры 400- 450° С за счет- тепла продуктов реакции, Компрессором 8 в блок теплообменников по отдельной трубе под давлением лодается воздух. После блока теплообменников тем- пература воздуха 400-500°С. После предва- рительного нагрева природный газ м воздух проходят пс отдельным змеевикам нагревателя 11, при этом их температура повышается до 700-800°С. Соотношение газа и воздуха, подаваемых в реактор 14, поддер- живается от 1:4 до 2:3,„

Продукты реакции выводятся из реактора 14 по трубе 15 и поступают в блок 7 теплообменников, где их температура снижается до 300-400°С. После холодильника 16 температура продуктов реакции не превышает +35°С.

В блоке 18 сепарации продукты реакции разделяются на газовую фазу, в составе

оторой непрореагировавший газ, окислы

30

глерода и Сг углеводороды, воду и сжижамые углеводороды, которые по трубе 21 направляются в магистральный трубопро- вод 5. Вода выводится из блока 18 сепарации по трубе 19. Непрореагировавший газ 35 по трубе 20 направляется на сжигание в нагревателе 11.

Сжиженные углеводороды совместно с газовым конденсатом транспортируются по рубопроводам при давлении не выше 5 40 МПа и температуре не выше +35°С.

Пример. Превращение метала в Сз+ углеводороды производится при температуре +700°С, давлении 4 МПа. Соотношение газ : воздух устанавливают 2 : 3. Состав 45 катализатора (природного деалюминиро- ванного морденита), мас.%:

SS02 80,27; 11,15; СаО 3,37; МдО 1,01; КзО 2,83; NaaO 0,37. 50

Состав продуктов конверсии приведен в таблице.

П р и м е р 2. Превращение метана в Сз+ углеводороды производится при температу- 55 ре +745°С, давлении 4 МПа. Соотношение газ : воздух равно 1,7 : 4.

Состав катализатора, мас.%:

ЗЮ2 85,32; 9,49; СаО 0,61;

МдО 2,65: К20 1,71; Na20 0,22.

5 . 5 0

5

0

5

0

5

0

5

Состав продуктов конверсии приведен в таблице.

П р и м е р 3. Превращение метана в Сз+ углеводороды производится при температуре +800°С, давлении 4 МПа. Соотношение газ : воздух равно 1:4.

Состав катализатора, мас.%:

SI02 91,13; 7,30; СаО 0,18; МдО 0,79; К20 0,53: NaO 0,07,

Состав продуктов конверсии приведен в таблице.

Из примеров 1,2 и 3 видно, что при температуре до 700°С конверсия процесса снижается, при температурах выше 800° С снижается селективность процесса, резко увеличивается выход окиси и двуокиси углерода; при соотношении газ : воздух больше чем 2 :3 конверсия процесса снижается, при соотношении газ : воздух меньше чем 1 ; 4 резко увеличивается выход побочных продуктов и снижается выход целевого продукта - Сз+ углеводородов.

Способ подготовки природного газа к дальнему транспорту согласно изобретению по сравнению с используемыми в настоящее время имеет следующие преимущества: в 80- 10С раз уменьшается транспортируемых углеводородов, что значительно улучшает их транспортабельность; транспортирование газового конденсата и сжиженных продуктов конверсии газа осуществляется в. единой транспортной системе, что позволяет в 3-5 раз снизить стоимость транспортирования углеводородного сырья; потери потенциальной тепловой энергии легких углеводородов при подготовке их ктранспорту по предлагаемому способу составляет всего 15-25%, в то время как превращение их в метанол неизбежно ведет к 60% потерям; сжиженные легкие углеводороды по сравнению с метаном обладают лучшими потребительскими свойствами, вследствие чего их цена на мировом рынке в 2-3 раза выше; пропан и бутан, входящие в состав сжиженных легких углеводородов, являются оптимальным автомобильным топливом.

Формула изобретения

1. Способ подготовки природного газа к дальнему транспорту природного газа посредством перевода его в жидкое состояние, отличаю щи и с я тем, что, с целью снижения потерь потенциальной тепловой энергии транспортируемого продукта, перевод его в жидкое состояние осуществляют с превращением метана в Сз+ углеводороды при его взаимодействии с кислородом воздуха при 700-800°С в присутствии катализатора.

2. Способ по п.1, отличающийся тем, что соотношение газ : воздух поддерживают от 1 : 4 до 2 : 3.

3. Способ по пп. 1и 2, отличающийся тем, что в качестве катализатора используют природный деалюминированный морденит.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНЫХ И ПОПУТНЫХ ГАЗОВ | 2013 |

|

RU2551678C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2152977C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ НЕФТЯНЫХ ИЛИ ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2435827C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОПУТНЫХ И ПРИРОДНЫХ ГАЗОВ | 2013 |

|

RU2538970C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ АРОМАТИЗАЦИИ УГЛЕВОДОРОДОВ С3-С4 | 2021 |

|

RU2783925C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ СИНТЕЗА АММИАКА | 2008 |

|

RU2478564C2 |

| Комплекс по производству, хранению и транспортировке водорода | 2021 |

|

RU2768354C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2458966C1 |

| НИЗКОЗАТРАТНАЯ СИСТЕМА ПРОИЗВОДСТВА МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА С ЭКОНОМИЕЙ ВОДЫ | 2023 |

|

RU2827145C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ, ВОДОРОДА, МЕТАНОЛА, МОТОРНЫХ ТОПЛИВ И ВОДЫ ИЗ ГАЗА НЕСТАБИЛЬНОГО СОСТАВА ГАЗОКОНДЕНСАТНЫХ И НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2362760C1 |

Сущность изобретения: природный газ переводят в жидкое состояние превращением метана в Сз+ углеводороды при его взаимодействии с кислородом воздуха при т-ре 700-800°С в присутствии катализатора. Соотношение газ: воздух поддерживают от 1:4 до 2:3. В качестве катализатора используют природный деалюминированный морденит. 2 з.п.ф-лы, 1 ил.

| Патент США № 4259976 | |||

| кл | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1993-03-07—Публикация

1989-10-25—Подача