/ I

Ш1

Изобретение относится к машиностронию и предназначено для закрепления куачков, колец подшипников и других хватывающих приводных элементов на поом валу.

Цель изобретения - повышение прочноти соединения.

Это достигается тем, что перед установкой деталей на полый вал нагревом деталей и/или охлаждением вала создают разность емператур, каждую деталь закрепляют за счет расширения полого вала по меньшей мере в зоне места закрепления, а также за счет последующей горячей запрессовки деталей благодаря происходящему выравниванию температур на полом валу. Расширение полого вала происходит гидравлическим путем.

За счет расширения полый вал пластично деформируется, что позволяет устанавливать на него детали малой точности, благодаря чему снижаются расходы на изготовление. За счет расширения полого вала может производиться закрепление деталей как-с силовым замыканием, так и с геометрическим замыканием, причем требующиеся силы деформации для достижения соответственно необходимой силы удержания при гидравлическом расширении создаются простым образом за счет выбора соответствующих параметров. Достигнутая за счет расширения сила удержания получается в результате большей упругой обратной деформации детали, охватывающей полый вал, Эта сила удержания увеличивается за счет того, что вслед за расширением имеет место процесс горячей запрессовки при выравнивании температур между более горячими закрепляемыми деталями и более холодным полым валом.

Изобретение позволяет также закреплять тонкостенные детали, например втулки и вкладыши подшипников, при этом упругая обратная деформация после расширения полого тела не обеспечивает достаточного сцепления соединения.

Если закрепление подлежит нескольких деталей, то полый вал можно расширить.

Устройство отличается вводимым в полый вал зондом, на поверхности которого расположены пары уплотнительных колец, в котором между парами уплотнительных колец выполнен по меньшей мере один разгрузочный канал. За счет пар уплотнительных колец расширение полого вала ограничивается соответствующими зонами закрепления. Разгрузочные каналы, предотвращающие нежелательное повышение давления на этих участка полого тела, исключают расширение полого вала между этими зонами.

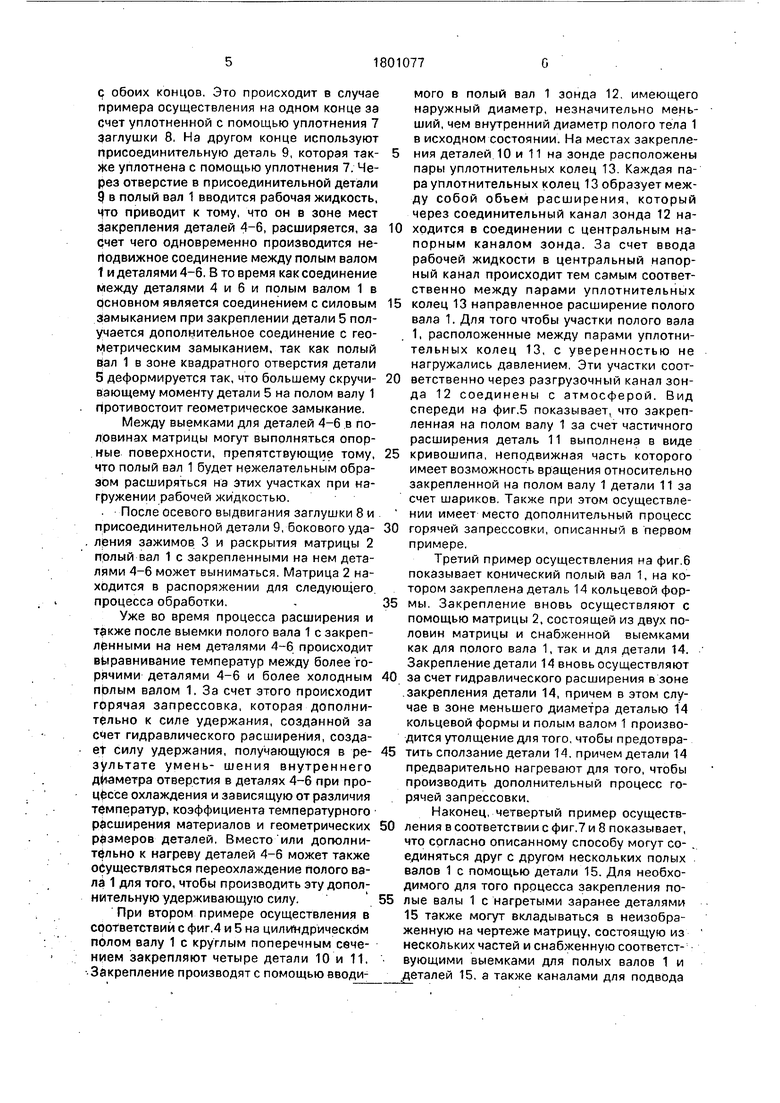

На фиг.1 показан продольный разрез матрицы, состоящей из двух частей для первого примера выполнения полого вала, снабженного четырьмя деталями, причем на правой половине изображено исходное состояние и на левой половине - конечное состояние; на фиг.2 - разрез А-А на фиг. 1 (на

правой половине - исходное состояние, на левой половине - конечное состояние); на фиг.З - разрез Б-Б на фип1; на фиг.4 - второй пример выполнения полого тела, снабженного четырьмя деталями, вид сбоку,

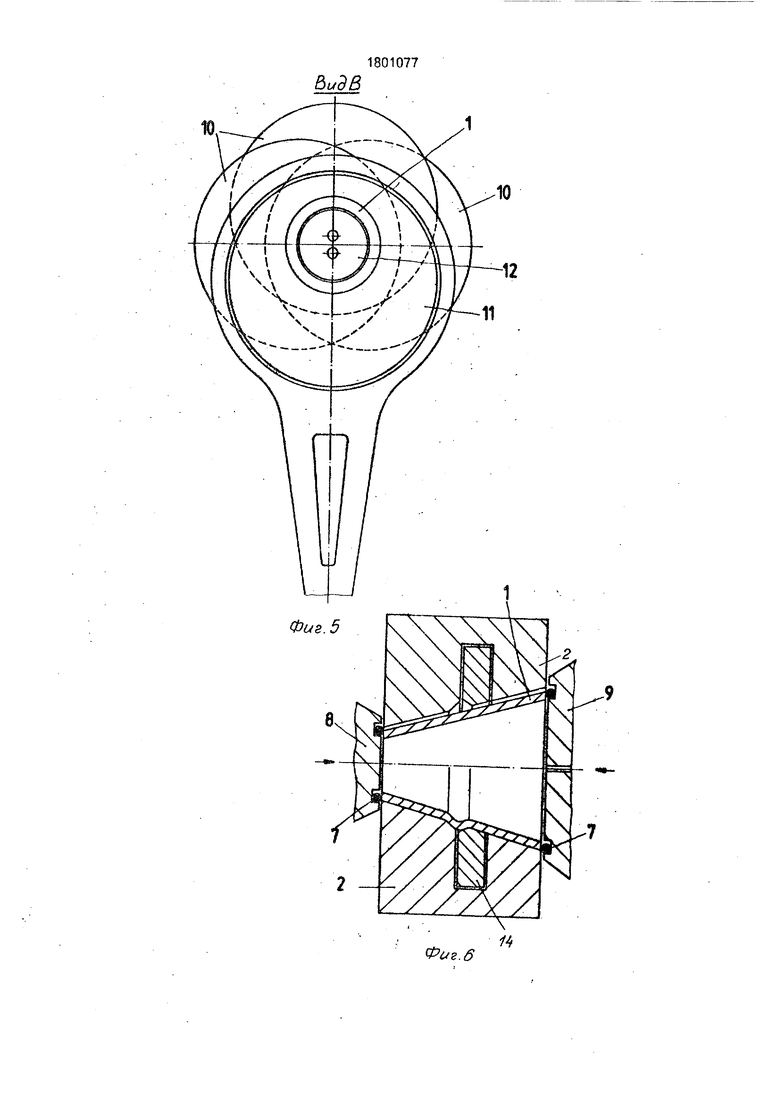

5 частично в разрезе; на фиг.5 - вид В на фиг.4; на фит.6 - третий пример выполнения полого вала, находящегося в матрице, с закрепляемой на нем деталью,, причем на правой половине изображено исходное

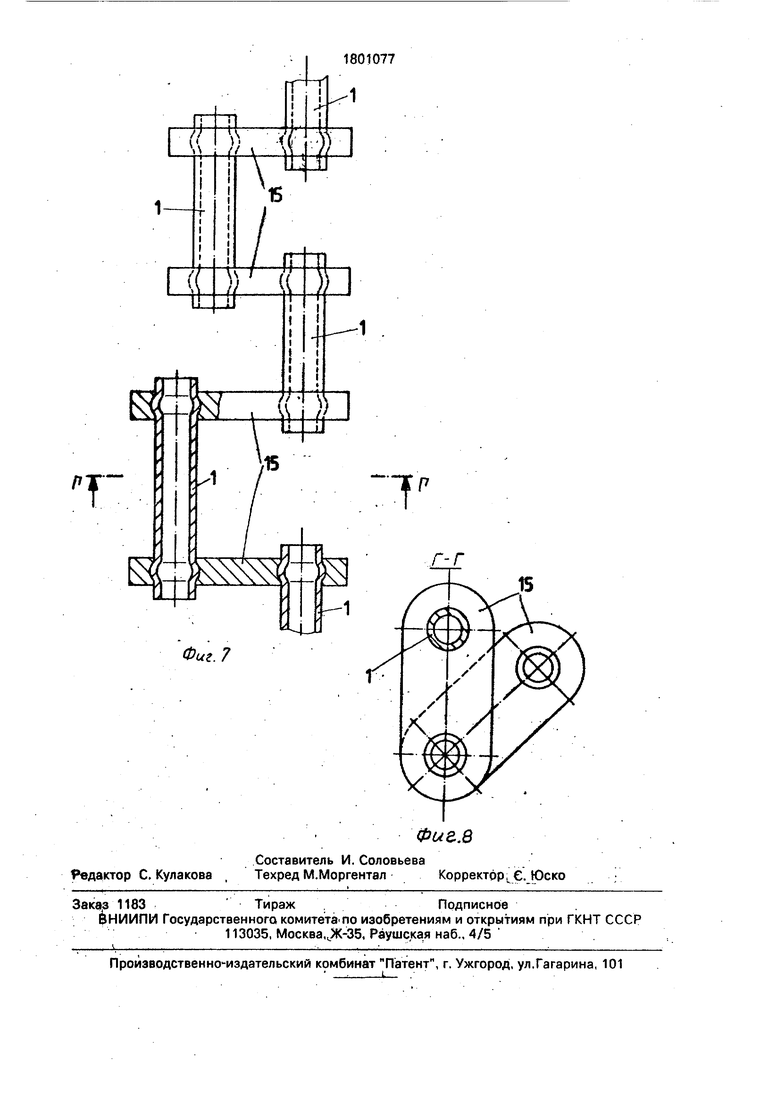

0 состояние на левой половине - конечное состояние; на фиг.7 - четвертый пример выполнения с помощью частично вырезанного вида сбоку, при котором несколько полых валов соединены друг с другом за счет coot5 ветственно закрепленных на них деталей; на фиг.8 - разрез Г-Г на фиг.7.

Первый пример осуществления согласно фиг. 1-3 показывает цилиндрический полый вал 1 с круглым поперечным сечением,

0 вложенный в центральную выемку матрицы 2. Эта матрица 2 состоит из двух половин матрицы, соединенных на противоположных продольных сторонах фланцами. Через эти фланцы половины матрицы могут зажи5 маться друг с другом, как это обозначено на фиг.2 и 3, с помощью подвижных в поперечном направлении зажимов 3.

До вкладывания полого вала 1 в матрицу 2 на него в примере осуществления в

0 соответствии с фиг.1 надвигают четыре детали 4-6, которые предварительно нагревают. Также для этих деталей в половинах матрицы соответственно выполнена соответствующая выемка, так что после вклады5 вания снабженного деталями 4-6 полого вала 1 в матрицу 2 получается надлежащее размещение деталей 4-6 по отношению к полому валу 1.

Отверстия, выполненные в деталях 4-6

0 (см.фиг,1-3), в исходном состоянии больше, чем место их закрепления на полом валу 1. Причем отверстия в деталях 4 и 6 являются круглыми с диаметром, незначительно большим, чем наружный диаметр полого вала в

5 соответствующем месте. Отверстие в детали 5 (см.фиг.З) является квадратным с дли: ной кромки, большей, чем наружный , диаметр полого вала 1 в этом месте.

После закрытия обеих половин матрицы центральное отверстие матрицы 2 запирают

С обоих концов. Это происходит в случае примера осуществления на одном конце за Счет уплотненной с помощью уплотнения 7 заглушки 8. На другом конце используют присоединительную деталь 9, которая также уплотнена с помощью уплотнения 7. Через отверстие в присоединительной детали 9 в полый вал 1 вводится рабочая жидкость, что приводит к тому, что он в зоне мест закрепления деталей 4-6, расширяется, за счет чего одновременно производится неподвижное соединение между полым валом Т и деталями 4-6. В то время как соединение между деталями 4 и 6 и полым валом 1 в Основном является соединением с силовым замыканием при закреплении детали 5 получается дополнительное соединение с гео- етрическим замыканием, так как полый вал 1 в зоне квадратного отверстия детали 5 деформируется так, что большему скручивающему моменту детали 5 на полом валу 1 противостоит геометрическое замыкание.

Между выемками для деталей 4-6 в половинах матрицы могут выполняться опорные поверхности, препятствующие тому, что полый вал 1 будет нежелательным образом расширяться на этих участках при на- гружении рабочей жидкостью. . После осевого выдвигания заглушки 8 и присоединительной детали 9, бокового удаления зажимов 3 и раскрытия матрицы 2 полый вал 1 с закрепленными на нем деталями 4-6 может выниматься. Матрица 2 находится в распоряжении для следующего, процесса обработки.

Уже во время процесса расширения и также после выемки полого вала 1 с закрепленными на нем деталями 4-6 происходит выравнивание температур между более горячими деталями 4-6 и более холодным прлым валом 1. За счет этого происходит горячая запрессовка, которая дополнительно к силе удержания, созданной за счет гидравлического расширения, создает силу удержания, получающуюся в результате умень- шения внутреннего диаметра отверстия в деталях 4-6 при процессе охлаждения и зависящую от различия температур, коэффициента температурного расширения материалов и геометрических размеров деталей, Вместо или дополни- т$льно к нагреву деталей 4-6 может также осуществляться переохлаждение полого вала 1 для того, чтобы производить эту дополнительную удерживающую силу.

При втором примере осуществления в соответствий с фиг.4 и 5 на цилиндрическим полом валу 1 с круглым поперечным сечением закрепляют четыре детали 10 и 11. Закрепление производят с помощью вводимого в полый вал 1 зонда 12, имеющего наружный диаметр, незначительно меньший, чем внутренний диаметр полого тела 1 в исходном состоянии. На местах эакрепле- 5 ния деталей. 10 и 11 на зонде расположены пары уплотнительных колец 13. Каждая пара уплотнительных колец 13 образует между собой объем расширения, который через соединительный канал зонда 12 на- 0 хрдится в соединении с центральным напорным каналом зонда. За счет ввода рабочей жидкости в центральный напорный канал происходит тем самым соответственно между парами уплотнительных

5 колец 13 направленное расширение полого вала 1. Для того чтобы участки полого вала 1, расположенные между парами уплотнительных колец 13, с уверенностью не нагружались давлением. Эти участки соот0 ветственно через разгрузочный канал зонда 12 соединены с атмосферой. Вид спереди на фиг.5 показывав что закрепленная на полом валу 1 за счет частичного расширения деталь 11 выполнена в виде

5 кривошипа, неподвижная часть которого

имеет возможность вращения относительно

закрепленной на полом валу 1 детали 11 за

счет шариков. Также при этом осуществле нии имеет место дополнительный процесс

0 горячей запрессовки, описанный в первом примере.

Третий пример осуществления на фиг.6 показывает конический полый вал 1, на котором закреплена деталь 14 кольцевой фор5 мы. Закрепление вновь осуществляют с помощью матрицы 2, состоящей из двух половин матрицы и снабженной выемками как для полого вала 1, так и для детали 14. Закрепление детали 14 вновь осуществляют

0 за счет гидравлического расширения в зоне .закрепления детали 14, причем в этом случае в зоне меньшего диаметра деталью 14 кольцевой формы и полым валом 1 производится утолщение для того, чтобы предотвра5 тить сползание детали 14. причем детали 14 предварительно нагревают для того, чтобы производить дополнительный процесс горячей запрессовки.

Наконец, четвертый пример осуществ0 ления в соответствии с фиг.7 и 8 показывает, что согласно описанному способу могут соединяться друг с другом нескольких полых . валов 1 с помощью детали 15. Для необходимого для того процесса закрепления по5 лые валы 1 с нагретыми заранее деталями 15 также могут вкладываться в неизображенную на чертеже матрицу, состоящую из нескольких частей и снабженную соответствующими выемками для полых валов 1 и деталей 15. а также каналами для подвода

.рабочей жидкости, так что полые валы 1 расширяются в зоне мест закрепления деталей 15. При этом является возможным, чтобы для расширения различных полых валов 1 применялась различные давления. На фиг.8 показано, что полые валы 1 не обязательно должны располагаться в общей плоскости.

Формула изобретения 1, Способ закрепления охватывающих деталей, например кулачков, колец подшипников и т.д., на полом валу, диаметр которого меньше, чем диаме.тр отверстия закрепляемых деталей, путем установки последних в заданном положении на полом валу с последующим процессом закрепления их путем раздачи полого вала гидравлической средой, подаваемой под давлением, отличающийся тем, что. с целью повышения прочности соединения, перед надеванием деталей на полый вал между ними создают разницу температур нагревом охватывающей детали или охлаждением полого вала, а раздачу осуществляют до создания натяга в горячем состоянии,

2. Способ по п. 1,отличающийся тем, что полый вал в зоне закрепления отдельных ветвей расширяют приложением разного давления рабочей среды.

3. Устройство для закрепления охватывающих деталей на полом валу, предназна;- ченное для закрепления охватывающих деталей на полом валу, содержащее зонд с

напорным каналом для подачи рабочей жидкости и попарно расположенными на его наружной поверхности канавками, в каждой из которых установлено уплотни- тельное кольцо, ограничивающее зону деформирования, причем эти канавки посредством радиальных соединительных каналов сообщены с напорным каналом, отличающееся тем, что зонд дополнительно снабжен безнапорным

разгрузочным каналом, выходящим на наружную поверхность зонда в зоне между парами уплотнительных колец. Приоритет по пунктам: 27.01.87 по п. 1;,

12.08.86 по пп. 2 и 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ НАГРУЗОК НА ВРАЩАЮЩИХСЯ ДЕТАЛЯХ | 2002 |

|

RU2297606C2 |

| СОСТАВНОЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2011897C1 |

| СИСТЕМА КРЕПЛЕНИЯ ДЕТАЛИ БЕЗ ЗАПРЕССОВКИ ИЛИ ПРИКЛЕИВАНИЯ | 2010 |

|

RU2550305C2 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

| СБОРНЫЙ КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1988 |

|

RU2019743C1 |

| Способ соединения труб с трубными решетками и коллекторами теплообменных аппаратов | 2017 |

|

RU2655553C1 |

| ШАРОВОЙ КЛАПАН | 2008 |

|

RU2447347C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАСИТЕЛЯ КРУТИЛЬНЫХ КОЛЕБАНИЙ И ГАСИТЕЛЬ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 1998 |

|

RU2222732C2 |

| БЛОК ИНДУКЦИОННЫХ КАТУШЕК | 2006 |

|

RU2372753C2 |

| Устройство для прецизионного крепления на полом теле нескольких деталей с отверстием | 1989 |

|

SU1782183A3 |

Использование: для закрепления одной или нескольких охватывающих деталей 4-6 на полом валу 1, причем в исходном состоянии внутренний диаметр отверстия деталей 4-6 больше, чем наружный диаметр предусмотренной для их закрепления поверхности на полом валу Г, Сущность изобретения: перед помещением деталей 4-6 на полый вал 1 за счет нагрева деталей и/или охлаждения полого вала создают разность температур. Затем каждую деталь закрепляют на полом валу 1 за счет его расширения по меньшей мере в зоне места закрепления, а также за счет последующей горячей запрессовки деталей 4-6 благодаря происходящему выравниванию температур. 3 з.п.ф-лы, 8 ил.

L.2

Редактор С. Кулакова

Фиг.в

Составитель И.Соловьева

Техред М.МоргенталКорректор u €. Юско

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1993-03-07—Публикация

1987-08-12—Подача