.Изобретение относится к обработке металлов давлением и может быть использовано в листопрокатном производстве, в частности на широкополосных станах горячей прокатки при их оснащении теплосохра- няющими экранами.

Целью изобретения является улучшение качества полос путем обеспечения требуемого уровня механических свойств стали, уменьшение времени выхода экранов на заданный температурный режим.

Поставленная цель достигается, тем что на начальной стадии прокатки первые 2-12 штук слябов деформируют в черновой группе с суммарным относительным обжатием, меньшим на 10-40% от заданной схемы обжатий, и заканчивают обжатие раскатов из этих слябов в чистовой группе на конечной толщине, большей в 1,1-2,5 раза соответствующей толщины готовых полос из сортамента.

Способ горячей прокатки полос включает деформацию слябов по заданной схеме обжатий в черновой группе, транспортировку раскатов до чистовой группы с использованием двухслойных тепловых экранов, имеющих керамическую основу и отражатели, и обжатие раскатов в чистовой группе на конечную толщину в соответствии с сортаментом готовых полос.

Сравнительный анализ известных способов горячей прокатки полос и заявляемого не обнаружил у них сходных признаков. Следовательно, заявляемый способ обладает существенными отличиями.

Сущность предлагаемого способа заключается в том, что разогрев экранов производят, используя такие величины толщин раскатов и полос, а также их количество, что позволяет обеспечить на данном сортаменте оптимальные величины температур конца прокатки, а следовательно, механические свойства полос. Кроме того, диапазон регулирования параметров прокатки полос разогрева экранов должен позволить стабилизировать температуру конца прокатки между полосами. Такими параметрами могут быть толщина раскатов.

С/)

С

00

о

CJ

о

скорость прокатки, расход воды на межклё- тевое охлаждение..

Количество слябов в группе разогрева зависит от многих факторов, например от материала экранов, расстояния между поверхностями экранов и раскатов и др. Однако основными факторами являются суммарное время нахождения раскатов под экранами, длина, толщина, а также температура раскатов.

Если используют слябы максимальной длины, например вплоть до 2,5 м, а в период разогрева экранов прокатывают такие полосы (вплоть до мм), то достаточно двух слябов для вывода экранов на стационарный температурный режим. При меньшем количестве слябов качество полос будет низким, поскольку не будет стабильного теплового состояния экранов. Поэтому указанное количество слябов (два) является минимально возможным.

Если слябы разогрева прокатывают на раскат и полосы большей толщины (например, Нр 36 - 40 мм и Нп 3,5 - 5 мм соответственно), то необходимо прокатать вплоть до 12 слябов (например, толщиной 250 мм и минимальной длиной 4,5 мм) для вывода экранов на стационарный режим. Большее количество слябов нецелесообразно, так какпосле.12 слябов наступаетстаци-. онарный тепловой режим экранов практически для всех рациональных значений толщин раскатов и полос.

В первом описанном выше случае, когда во время разогрева прокатывают относительно тонкие полосы ( мм), достаточно деформировать слябы в черновой группе с суммарным относительным об- жатием,меньшим на 10% от за да иной схемы обжатий. Уменьшение менее чем на 10% суммарного относительного обжатия слябов в черновой группе не позволяет обеспечить высокое качество полос, прокатываемых в период разогрева экранов.

Для второго случая деформировать слябы в черновой группе необходимо с суммарным относительным обжатием, меньшим от заданной схемы обжатий вплоть до 40%.

Однако еще большее, чем на 40%, уменьшение суммарного относительного обжатия слябов в черновой группе может привести к тому, что не все экраны выйдут на стационарный режим, так как с увеличением толщины раската уменьшается их длина и время пребывания под ними. Это приводит к увеличению времени пауз между раскатами для тех экранов, которые расположены ближе к черновой группе клетей.

Следующим параметром управления является диапазон изменения толщины полос разогрева, определяемый номинальной толщиной полос основной партии, При прокатке сравнительно тонких полос (от 2 мм и менее) толщину полос разогрева в начальный период необходимо увеличивать на большую величину вплоть до 2,5 раз. Дальнейшее увеличение толщины полос может

привести к тому, что акраны не выйдут на стационарный тепловой режим, так как более тонкие полосы прокатывают в чистовой группе клетей за меньшее время, а это соответственно уменьшит период пребывания

5 раскатов под тепловыми экранами.

При прокатке более толстых полос (от 2 до 3-3,5 мм) их толщину в начальный период можно увеличивать на меньшую величину, например вплоть до 1,1 раза.

0 Если увеличение толщины будет еще меньшим, то полосы, прокатываемые в период разогрева экранов, не будут соответствовать заданному уровню качества по механическим свойствам.

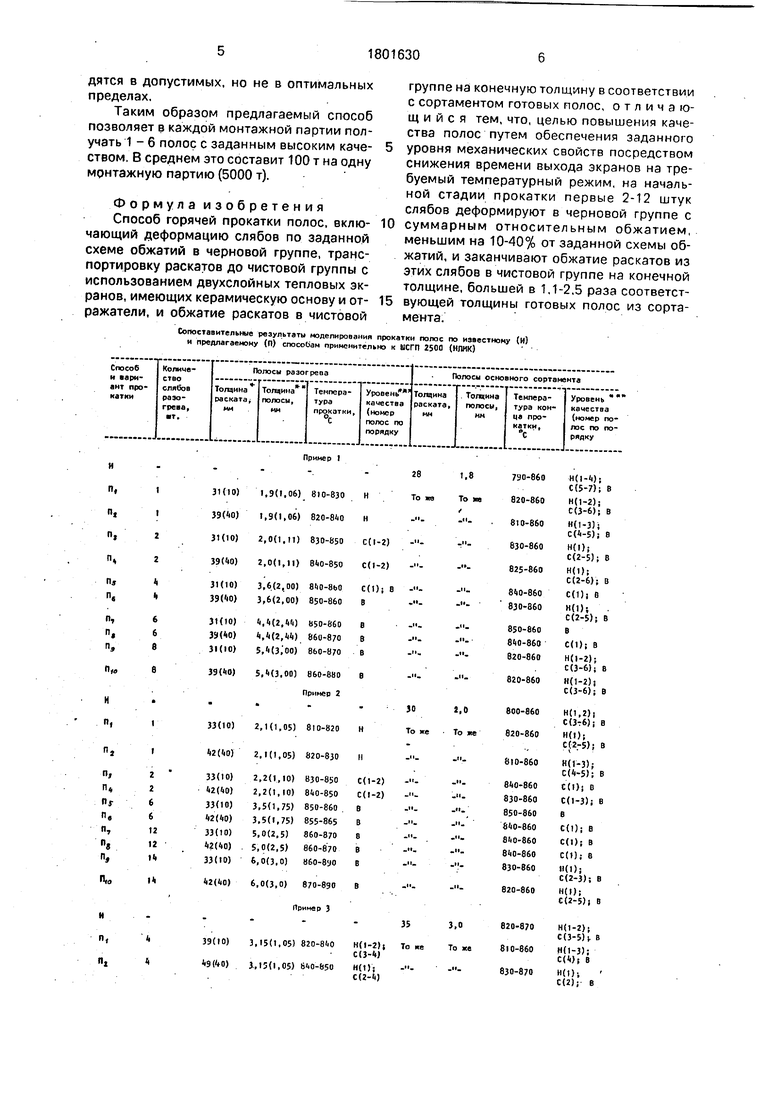

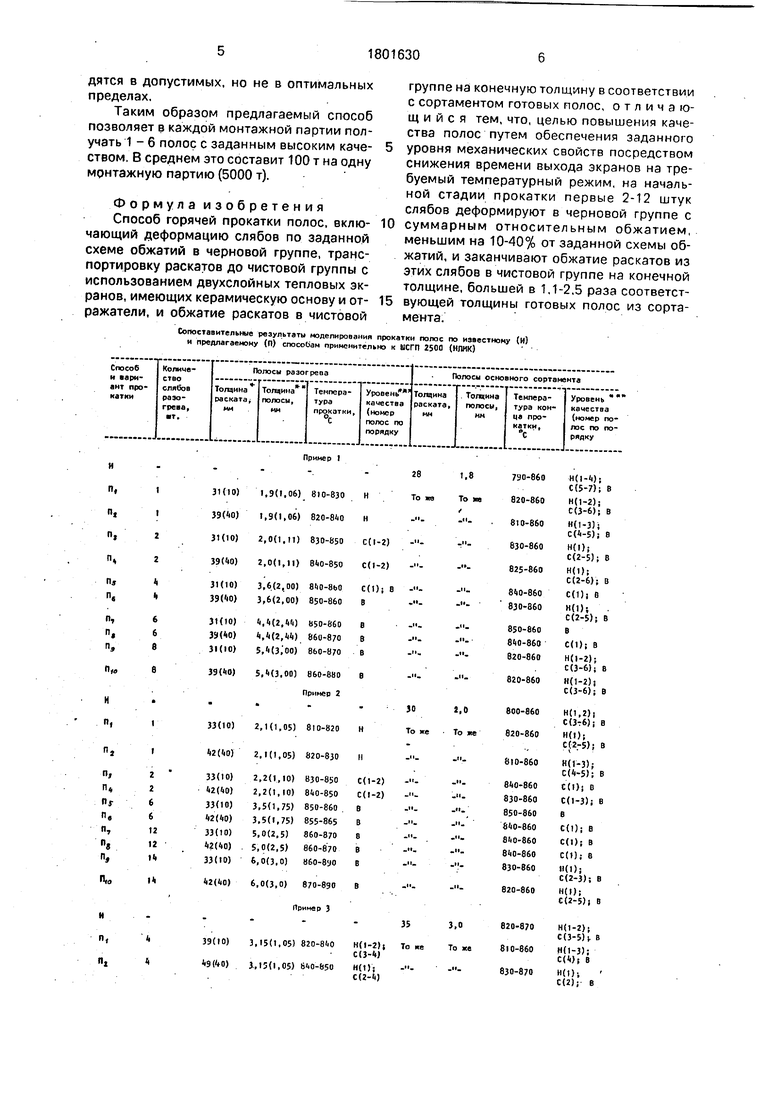

5 Пример. Реализацию предлагаемого способа прокатки моделировали на ЭВМ с помощью комплекса статистических моделей, разработанных на базе экспериментальных данных. В соответствии с моделью сляб из

0 стали 3 сп толщиной 250 мм и длиной 12 м прокатывают в черновой группе клетей до толщины 28, 30 и 35 мм, транспортируют по промежуточному рольгангу, например, к се- миклетевой чистовой группе стана, где про5 катывают до конечной толщины.

В таблице приведено три примера реализации предлагаемого и известного способов прокатки тонких полос основного сортамента толщиной соответственно 1,8;

0 2,0 и 3,0 мм. Температура конца прокатки при этом составляет 790, 800 и 820°С соответственно. Однако для обеспечения требуемого стандартами качества стали температура конца прокатки должна быть

5 не менее 850°С. Достичь данную температуру возможно при использовании экранов.

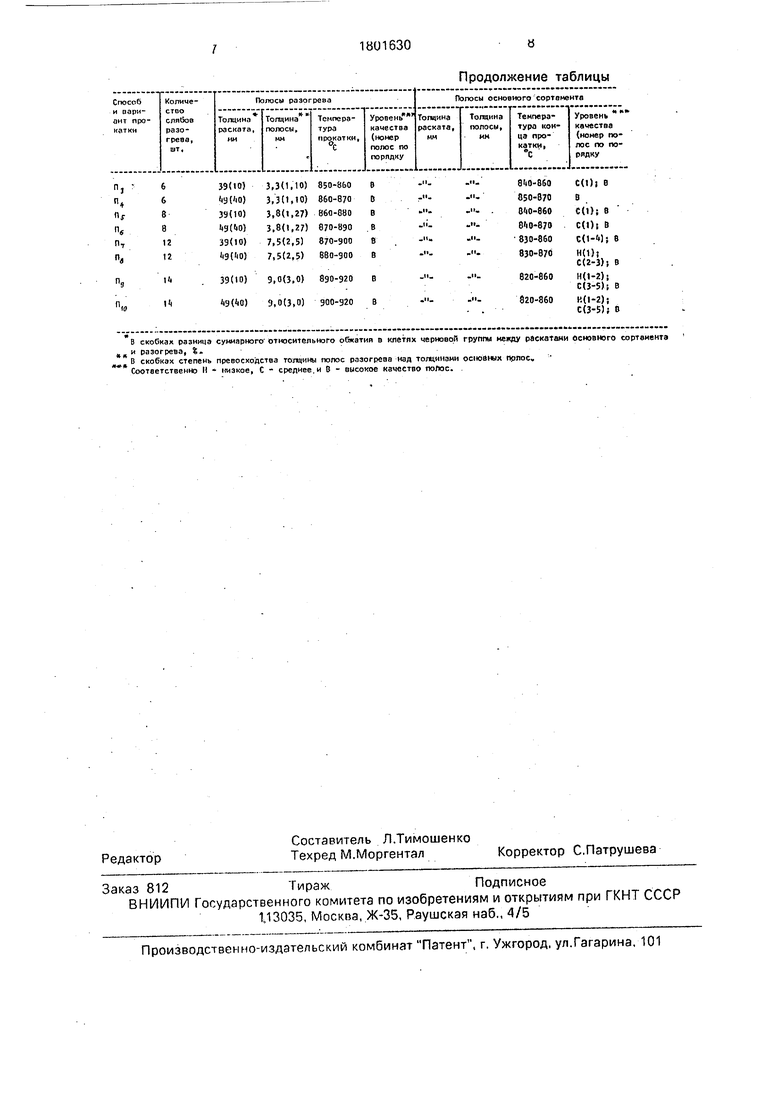

В вариантах П1..П2, Пд. Пго значения параметров находятся за границами оптимального диапазона толщины полос разо0 грева. Варианты Пз и Пв соответствуют граничным значениям диапазона. Наибольший эффект достигается при вариантах для первого примера Пу, для второго - ПБ, для третьего - Щ. В этих вариантах обеспечива5 ется высокое качество основных полос и полос разогрева. В остальных вариантах: пример 1 - (П4, Пз, Пб), пример 2 - (П4, Пе, П), пример 3 (Пб, Пб, П) достигается средний уровень качества основных полос, т.к. толщина раскатов и полос разогрева находятся в допустимых, но не в оптимальных пределах.

Таким образом предлагаемый способ позволяет в каждой монтажной партии получать 1 - 6 полос с заданным высоким качеством. В среднем это составит 100 т на одну монтажную партию (5000 т).

Ф о р м у л а и з о б р е т е н и я Способ горячей прокатки полос, включающий деформацию слябов по заданной схеме обжатий в черновой группе, транспортировку раскатов до чистовой группы с использованием двухслойных тепловых экранов, имеющих керамическую основу и отражатели, и обжатие раскатов в чистовой

Сопоставительные результаты моделирования прок и предлагаемому (П) способам применительно к

группе на конечную толщину в соответствии с сортаментом готовых полос, отличающийся тем, что, целью повышения качества полос путем обеспечения заданного

уровня механических свойств посредством снижения времени выхода экранов на требуемый температурный режим, на начальной стадии прокатки первые 2-12 штук слябов деформируют в черновой группе с

суммарным относительным обжатием, меньшим на 10-40% от заданной схемы обжатий, и заканчивают обжатие раскатов из этих слябов в чистовой группе на конечной толщине, большей в 1,1-2,5 раза соответствующей толщины готовых полос из сортамента.

|Ткн полос по известному (И) ШСГП 2500 (НЛМК)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос на широкополосном стане | 1988 |

|

SU1664430A1 |

| Способ горячей прокатки полос | 1985 |

|

SU1268218A1 |

| СПОСОБ НАГРЕВА ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ ЭКРАНОВ ТЕПЛОСОХРАНЯЮЩЕЙ УСТАНОВКИ ИЗ ИСХОДНОГО ХОЛОДНОГО СОСТОЯНИЯ НА ШИРОКОПОЛОСОВОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2329106C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС НА МЕТАЛЛУРГИЧЕСКОМ КОМПЛЕКСЕ МНЛЗ - ШИРОКОПОЛОСОВОЙ СТАН | 2009 |

|

RU2415724C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ НИЗКОЛЕГИРОВАННЫХ ЛИСТОВ | 2010 |

|

RU2457912C2 |

Использование: листопрокатное производство, преимущественно, широкополосные станы горячей прокатки, 2 оборудованныетепловыми экранами за черновой группой. Сущность изобретения: на широкополосном стане за черновой группой устанавливают тепловой экран, имеющий керамическую основу и отражатели,, первые 2-12 штук слябов из партии обжимают на 10-40% меньше, чем предусмотрено заданной схемой обжатий. Затем после прохождения теплового экрана раскаты поступают в чистовую группу, в которой их деформируют на конечную толщину, превышающую толщину готовых полос из сортамента в 1,1-2,5 раза. 1 табл.

31(10) 39(40) 31(10) 39(40)

31(10) 33(40)

ЗКЮ) 39(40) 31(10)

39(40)

Пример I

1,9(1,06)810-830Н

1,9(1,06)820-840Н

2,0(1,11)830-850С(1-2)

2,0(1,11)840-850С(1-2)

28

То я

-

,6(2,00) 840-860 C(1)j В 3,6(2,00) 850-860

2

г 6 6

12

12

14

14

33(10)

42(40)

33(10) 42(40) 33(10) 42(40) 33(10) 42(40) 33(10)

42(40)

39(10) 49(40)

28

То я

-

820-870 8)0-860 830-870

Н(1-2) С(Э-5Н В

Н(1-3); С(4); В

H(h С(2); В

В скобках разница суммарного- относительного обжатия в клетях черновой группы между раскатами основного сортамента „ и разогрева, t.. В скобках степень превосходства толщины полос разогрева над толщинами основных полос. Соответственно II - низкое, С - среднее.и В - высокое качество тюпос.

Продолжение таблицы

| Авторское свидетельство СССР | |||

| Теплоизоляционный экран рольганга полосового стана горячей прокатки | 1988 |

|

SU1519799A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| - | |||

Авторы

Даты

1993-03-15—Публикация

1990-03-29—Подача