Изобретение относится к листопрокатному производству и может быть использовано на широкополосных станах горячей прокатки (ШСГП).

Цель изобретения - повышение качества полос путем уменьшения разброса механических свойств.

Согласно способу горячей прокатки полос на широкополосном стане слябы нагревают и прокатывают в клетях черновой группы стана. Полученный раскат задают в чистовую группу клетей и прокатывают до размеров готовой полосы. При этом толщину раската, выдаваемого из черновой группы, устанавливают, исходя из ширины готовой полосы

С увеличением ширины прокатываемой полосы толщину раската также увеличивают, определяя ее по зависимости

hp hpo + (hpn - hpoX(B - Bo)/(Bn - В0)Г, где hp - текущая толщина раската, мм;

hpo и hnp - наименьшая vi наибольшая толщина раската в сортаменте стана, мм;

В - ширина прокатываемой полосы, мм;

Во и Вп - наименьшая и наибольшая ширина полос в сортаменте стана, мм;

m - показатель стенки (0,5 m 2).

Сущность способа состоит в повышении обжатий в чистовой группе клетей ШСГП по мере увеличения ширины готовых полос. Для этого толщину раската, задаваемого в чистовую группу, устанавливают по указан(

о

fc

00

о

ной зависимости. Наименьшей, ширине готовой полосы Во в сортаменте стана соот- ветствует-наименьшая толщина раската hpo, а наибольшей ширине полосы Вп - наибольшая толщина раската hpn. Величины В0, Вп , hpo. hpn определяются технологическими возможностями стана и сложившимся сортаментом. Возрастание обжатий приводит к увеличению работы деформации в чистовых клетях и к дополнительному тепловыделению, что позволяет скомпенсировать возрастающие с увеличением ширины тепловые потери.

Экспериментально установлено, что с ростом ширины готовых полос увеличиваются потери по таким статьям теплового баланса, как теплоотвод к прокатным валкам, конвекция, излучение. Кроме того, на поверхности широких полос задерживается охлаждающая вода. Увеличение теплоотво- да обуславливает повышение разницы температур по ширине и по длине прокатываемой полосы, что приводит в конечном счете к разбросу показателей свойств и структуры металла,

На температурные условия в очаге деформации и качество готовых полос влияет целый ряд факторов. Однако опытным путем установлено снижение разброса механических свойств металла при увеличении толщины раската с ростом ширины полосы и сохранении неизменными остальных факторов, в частности толщины готовых полос. Причем для различных сочетаний этих факторов связь между толщиной раската и шириной полосы может быть аппроксимирована указанной степенной зависимостью со значениями показателя степени 0,5 m 2,0. - Меньшие величины этого показателя, близкие к m 0,5, рекомендуется применять при прокатке тонких полос, сопровождающейся повышенными тепловыми потерями в очаге деформации. Использование величин m 0,5, даже при прокатке тонких полос, приводит к завышению толщины раската при прокатке узких полос. В результате поднимается средний уровень температуры конца прокатки и смотки, увеличивается различие температур по ширине и повышается разброс механических характеристик металла. Большие значения показателя степени, включая граничное значение m 2,0, целесообразно назначать в том случае, когда прокатывают полосы наибольшей толщины в сортаменте стана. Еще большие значения т 2,0 приводят к тому, что изменение толщины раската в области меньших значений ширины будет недостаточным, чтобы скомпенсировать тепловые потери.В результате ухудшается качество полос.

Реализация способа не требует дополнительного оборудования ШСГП.

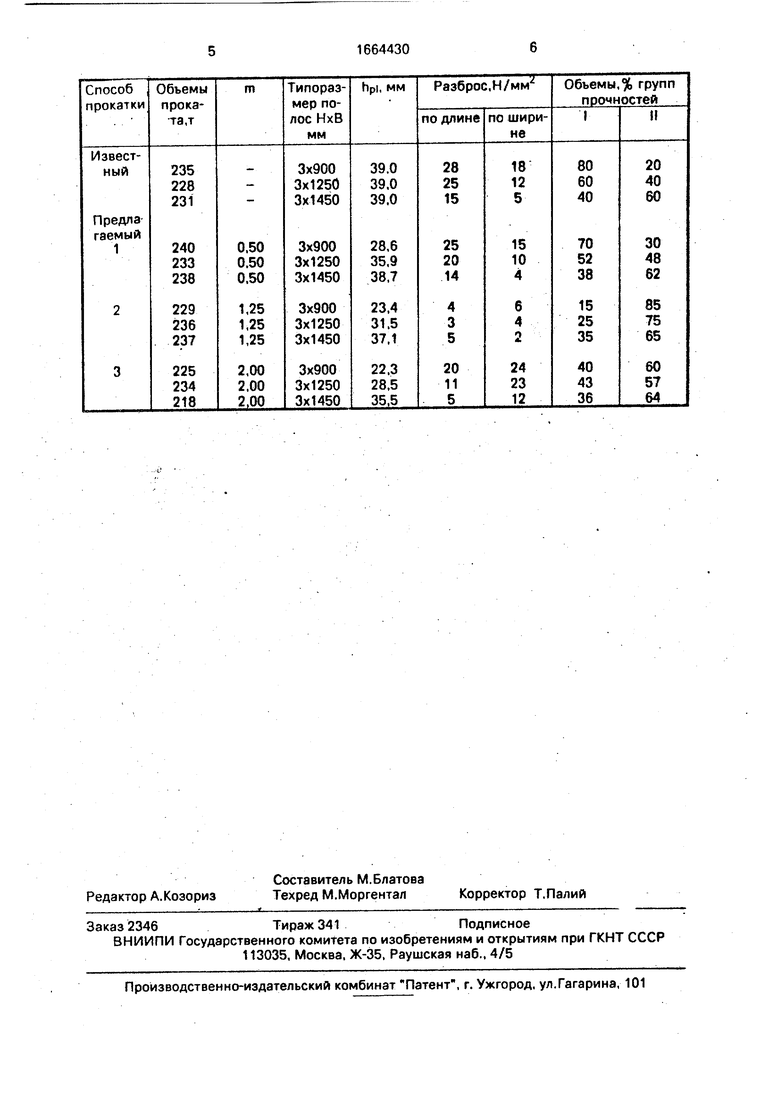

П р и м е р. В условиях ШСГП 1700 карМК проводят опытные прокатки по предложенному и известному способам. Для этого стана hpo 22 мм; hpn 40 мм; В0 800 мм; Вп 1550 мм. Прокатывают полосы из стали Зсп толщиной 3 мм и шиоиной В 900, 1250 и 1450 мм. При прокатке более широких полос толщину раската, задаваемого в чистовую группу клети, увеличивают в соответствии с указанной зависимостью. Например, при В 1250 мм и m 1,25 толщина раската составляет

h..-221/40 22Н1250 80011 25-315мм пр n1550 800J -J1 5MM

Результаты опытно-промышленного опробования приведены в таблице. По сравнению с известным способом предложенный

обеспечивает меньшее поле разброса значений предела прочности при оптимальном значении показателя степени m 1,25 и близок по своим результатам к известному способу при граничных значениях т. Уменьшение разброса механических характеристик металла позволяет большую часть партии полос сдавать по более высокой группе прочности.

Использование изобретения позволяет

увеличить долю полос с малым разбросом механических свойств по длине и ширине, т.е. повысить качество прокатываемого металла.

35

Формула изобретения

Способ горячей прокатки полос на широкополосном стане, включающий получение промежуточного раската обжатием в

черновой группе клетей и последующую деформацию раската в чистовых клетях до окончательных размеров, отличающий- с я тем, что, с целью повышения качества полос путем снижения разброса механических свойств, толщину промежуточного раската изменяют в соответствии с шириной прокатываемых полос и определяют по зависимости

hp hp0 + (hpn - hPoX(B - B0)/(Bn - B0)m, где hp - текущая толщина раската,.мм;

hpo, hpn - наименьшая и наибольшая толщина раската в сортаменте стана соответственно, мм;

В - ширина прокатываемой полосы, мм; Во, Вп наименьшая и наибольшая ширина полос в сортаменте стана соответственно, мм;

m - показатель степени (0.5 - 2.0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1990 |

|

SU1801630A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛЕНТЫ ДЛЯ ХОЛОДНОЙ ВЫРУБКИ | 2012 |

|

RU2479643C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| Способ горячей прокатки на широкополосном стане | 1988 |

|

SU1687314A1 |

| Способ горячей прокатки полос на широкополосном стане | 1989 |

|

SU1659141A1 |

| Способ горячей прокатки на широкополосном стане | 1987 |

|

SU1458036A1 |

| Способ прокатки полос в вертикальных валках универсальных клетей черновой группы широкополосного стана | 1988 |

|

SU1532105A1 |

| Способ горячей прокатки на широкополосном стане | 1989 |

|

SU1713695A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

Изобретение относится к листопрокатному производству и может быть использовано на широкополосных станах горячей прокатки (ШСГП). Цель изобретения - повышение качества полос путем уменьшения разброса механических свойств. Согласно предложенному способу при увеличении ширины готовых полос повышают обжатия в чистовой группе клетей ШСГП, для чего увеличивают толщину раската, получаемого в черновой группе. Наименьшей ширине полос в сортаменте стана соответствует наименьшая толщина раската, а наибольшей ширине - наибольшая толщина раската. Для произвольных значений ширины полосы толщину задаваемого в чистовую группу раската устанавливают по степенной зависимости с интервалом значений показателя степени 0,5 - 2,0. Прием повышения обжатий обуславливает дополнительное тепловыделение, компенсирующее возрастание теплоотвода с ростом ширины полос. В результате снижается различие температур по длине и по ширине полосы и уменьшается разброс механических свойств и структуры прокатанного металла. 1 табл.

| Способ подготовки к работе прокатных валков листовых станов | 1986 |

|

SU1380820A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Остапенко А.Л | |||

| и др | |||

| Снижение энергозатрат при прокатке полос, Киев: Техника, 1983/С.-44. | |||

Авторы

Даты

1991-07-23—Публикация

1988-11-17—Подача