Изобретение относится .к сварочной технике, в частности к способам контроля в процессе сварки качества сварных соединений трубы с заглушкой, выполняемых контактной стыковой сваркой, и предназначено, в первую .очередь, для контрол я качества герметизирующих сварных соединений твэлов энергетических ядерных реакторов, оболочки твэлов которых выполняют из сплавов циркония.

Цель изобретения - повышение точности и надежности определения качества сварки, а также обеспечение контроля в процессе выполнения каждой сварки величины электрического сопротивления электрода трубы.

Сущность предлагаемого способа поясняется чертежами и графиками, приведенными на фиг. 1-15.

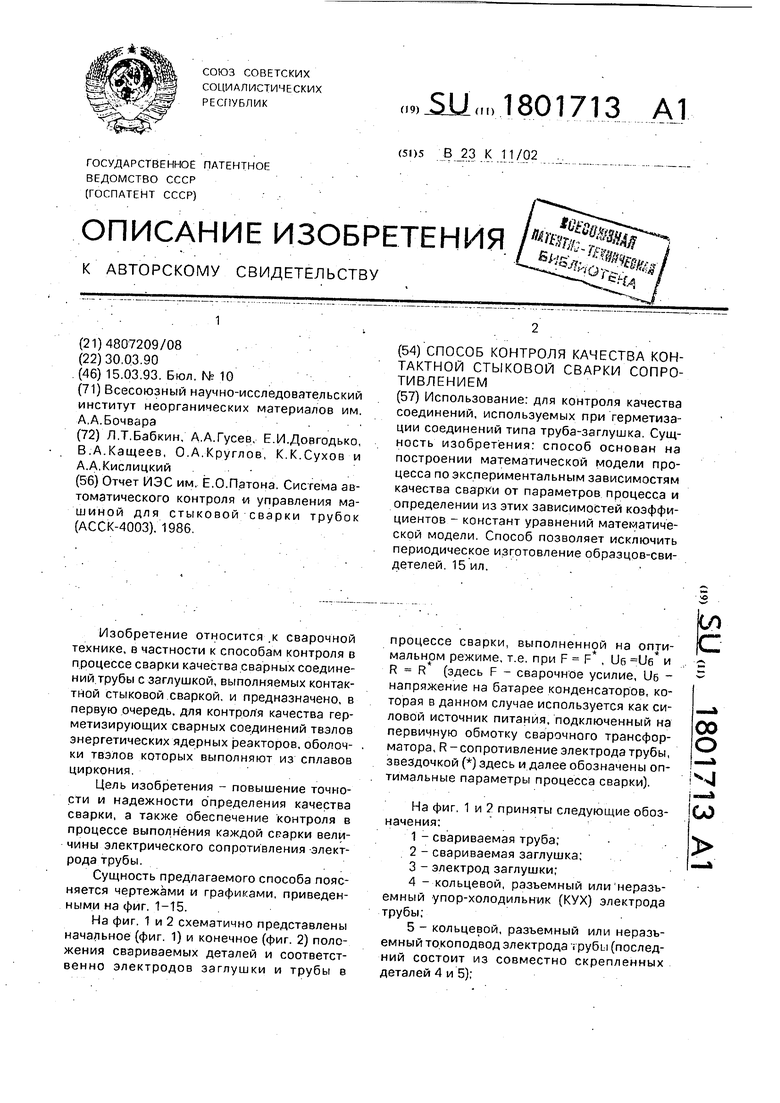

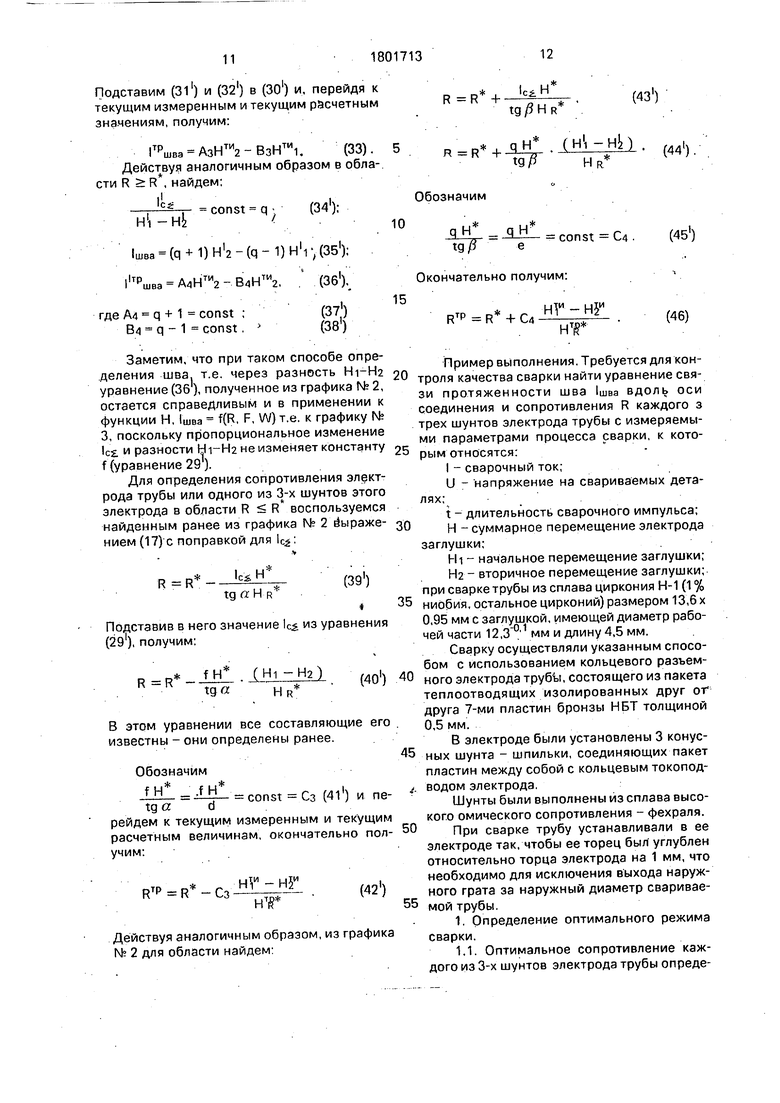

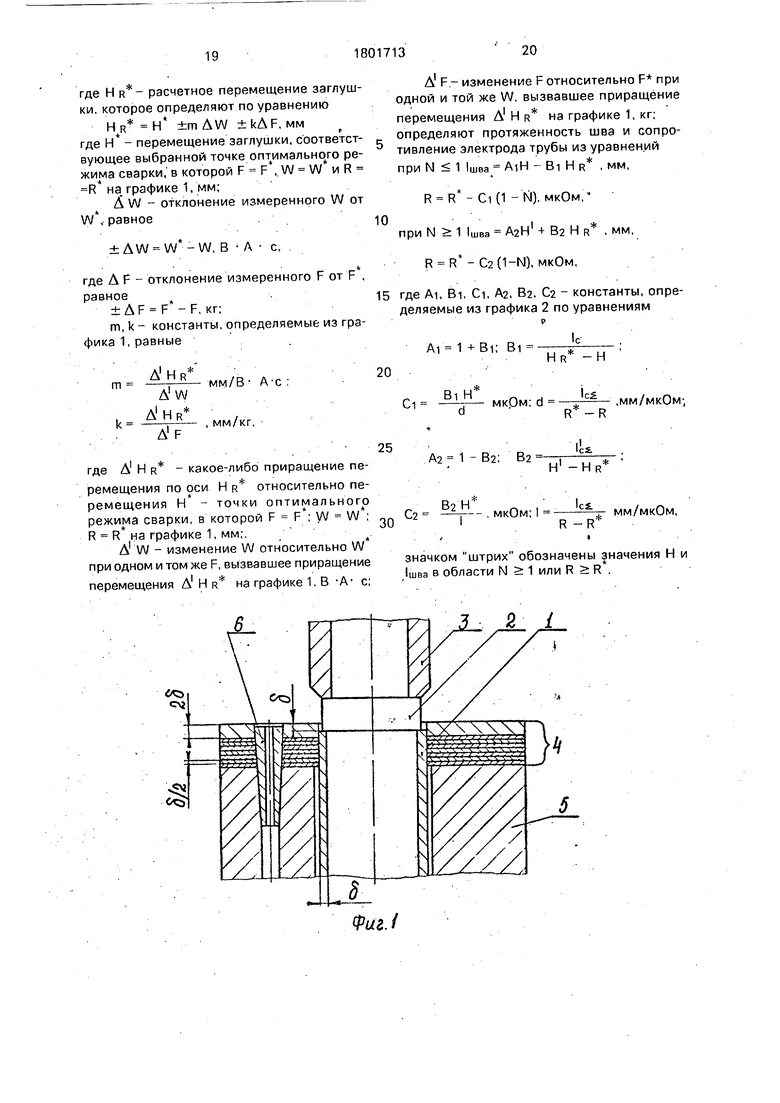

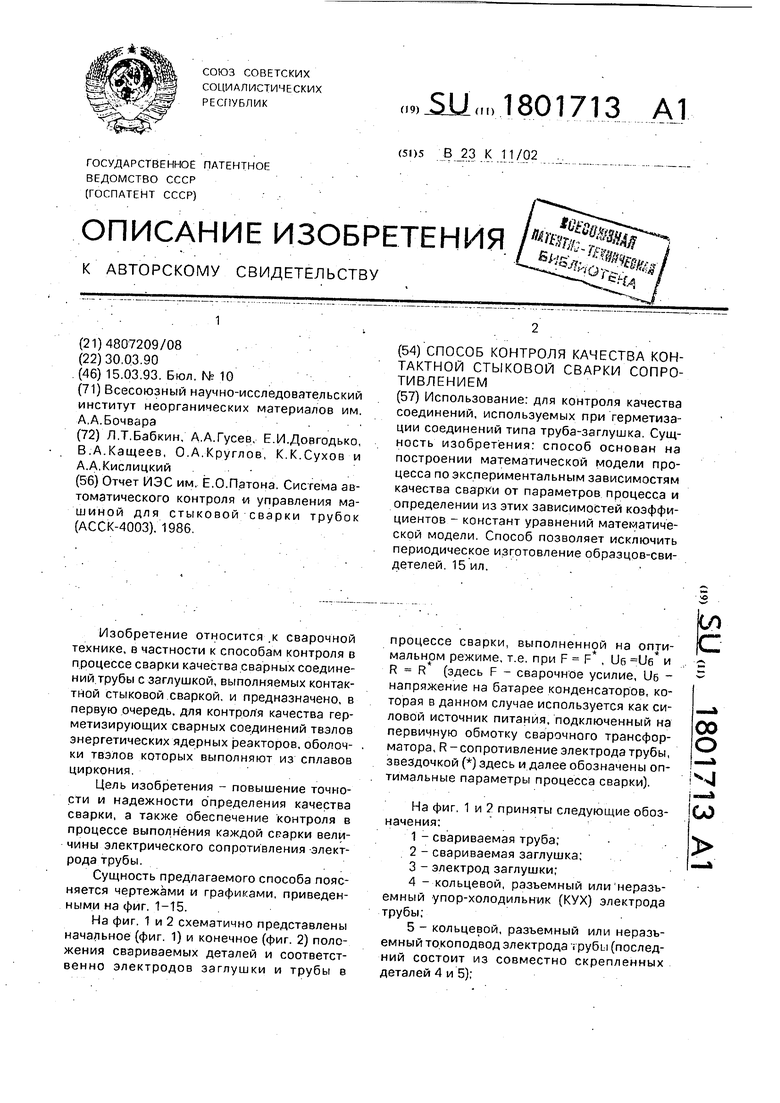

На фиг. 1 и 2 схематично представлены начальное (фиг. 1) и конечное (фиг. 2) положения свариваемых деталей и соответственно электродов заглушки и трубы в

процессе сварки, выполненной на оптимальном режиме, т.е. при F F , Us 11б и R R (здесь F - сварочное усилие, U6 напряжение на батарее конденсаторов, которая в данном случае используется как силовой источник питания, подключенный на первичную обмотку сварочного трансформатора, R - сопротивление электрода трубы, звездочкой () здесь и далее обозначены оптимальные параметры процесса сварки).

На фиг. 1 и 2 приняты следующие обозначения:

1 - свариваемая труба; .

2 - свариваемая заглушка;.

3 - электрод заглушки;

4 - кольцевой, разъемный или неразъ- емный упор-холодильник (КУХ) электрода трубы;

5 - кольцевой, разъемный или неразъемный то.коподвод электрода трубы (последний состоит из совместно скрепленных деталей 4 и 5);

т

с

00 О

CJ

6 - конусный полый шунт-шпилька (по 1 шт. в каждом из 3-х секторов разъемного электрода трубы, или 3 шт. в кольцевом неразъемном электроде трубы; параллельное соединение 3-х шунтов-шпилек составляет сопротивление электрода трубы R);

7 - линия соединения трубы и заглушки;

8 - наружный грат сварного соединения;

9 - внутренний грат сварного соединения; .

10 - наружная складка металла (между наружным гратом и заглушкой);

11 - внутренняя складка металла (между внутренним гратом и трубой);

Н - перемещение заглушки (мм);

шва - протяженности шва вдоль оси свариваемой трубы (мм) (определяется по металлографическим шлифам так же, как глубина складок 10 и 11);

б - толщина стенки свариваемой трубы (мм).

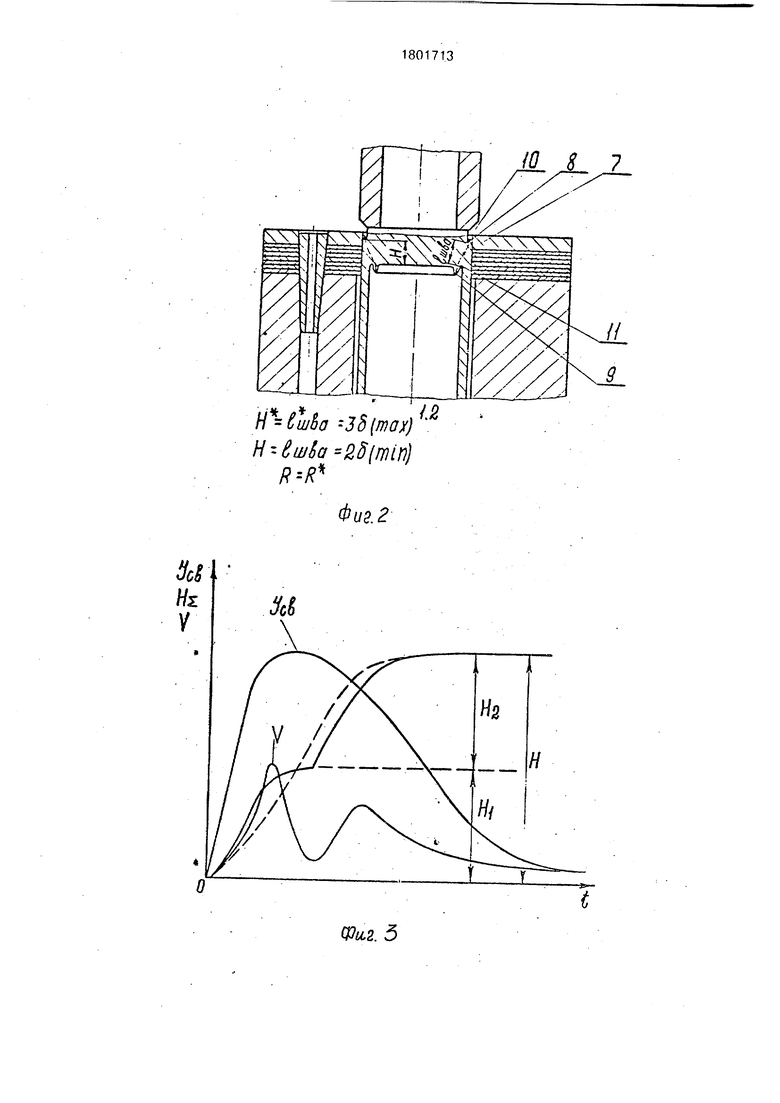

На фиг. 3 представлены осциллограммы сварочного тока, перемещения заглушки Н и скорости V этого перемещения, как производной пути по времени. Кривая Н может иметь перелом в средней части. В этом случае перемещение Н можно рассматривать как сумму начального HI и вторичного На перемещений, При сварке с F близким к верхней допустимой границе перелом Н может сглаживаться, как показано на фиг. 3 пунктиром.

На фиг. 4-12 показан механизм влияния R на формирование сварных соединений труба-заглушка.

. На фиг, 4-12 приняты следующие обозначения;.

12 - место начала образования наружной складки металла на цилиндрической рабочей части заглушки;

13 - место начала образования внутренней складки металла на внутренней поверхности нагреваемого участка трубы;

14 - граница зоны термического влияния ЗТВ (кольцевая) в заглушке;

15 - граница ЗТВ в трубе;

IC.Q. - протяженность вдоль оси соединения внутренней складки (берется со знаком -, если уменьшает I ШВа и со знаком +, если увеличивает I шва), мм;

IC.H. - протяженность вдоль оси соединения наружной складки (берется со знаком -, если уменьшает I Шва и со знаком +, если увеличивает I шва), мм:

Н - оптимальное перемещение заглуш- KHnpnR R, H принимается равным 2,5-36.

На фиг. 4, 5, 6 изображен случай сварки при оптимальном режиме по усилию и току, величина которого, при прочих равных условиях, определяется напряжением на батарее конденсаторов, при R « R . В этом случае нёдогрев трубы (сравнительно с заглушкой), поскольку большая часть тока проходит через шунт, дает длинную внутреннюю складку, 1Шва Н + 1с.н. - IC.B.

На фиг. 7, 8, 9 представлен случай сварки при F F ; Ue U e и при R R .В этом случае с.н. IC.B. 0; Н Н и I ШВа Н (труба

и заглушка нагреты одинаково).

На фиг. 10,11,12 показан случай сварки ;Ue U6 , но при R R . В этом случае труба перегревается относительно заглушки, что приводит к образованию

длинной, но уже наружной складки, I шва

Н - IC.H. + IC.B. .

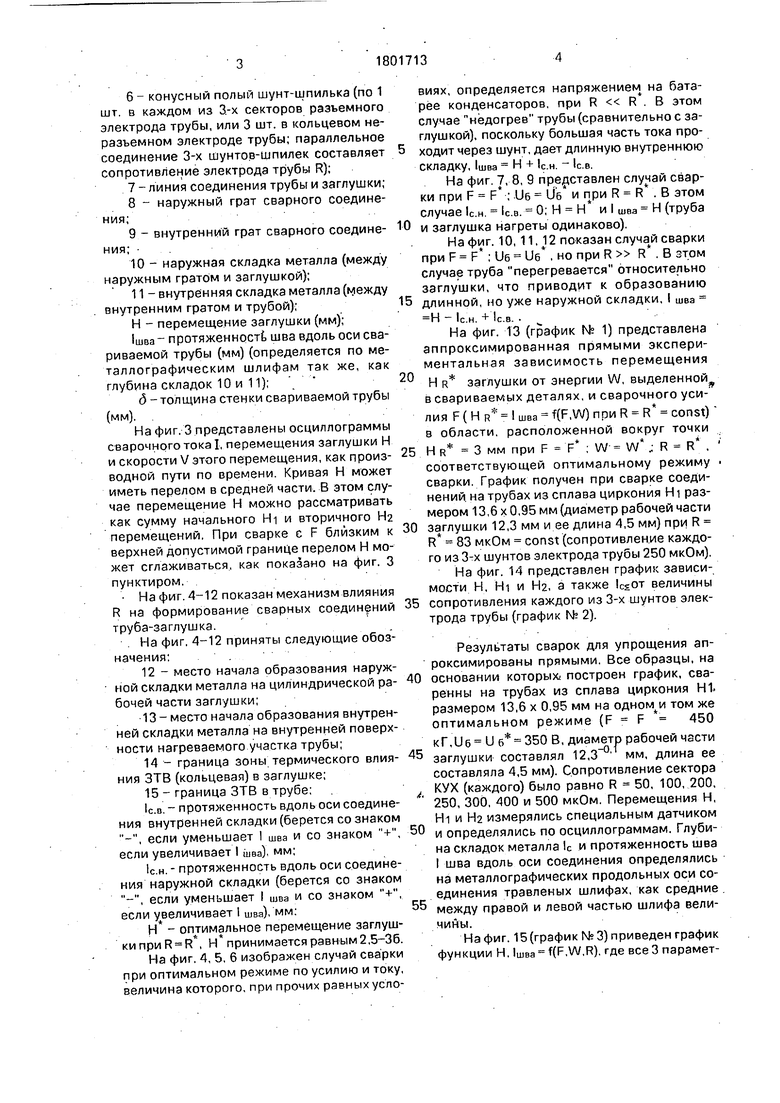

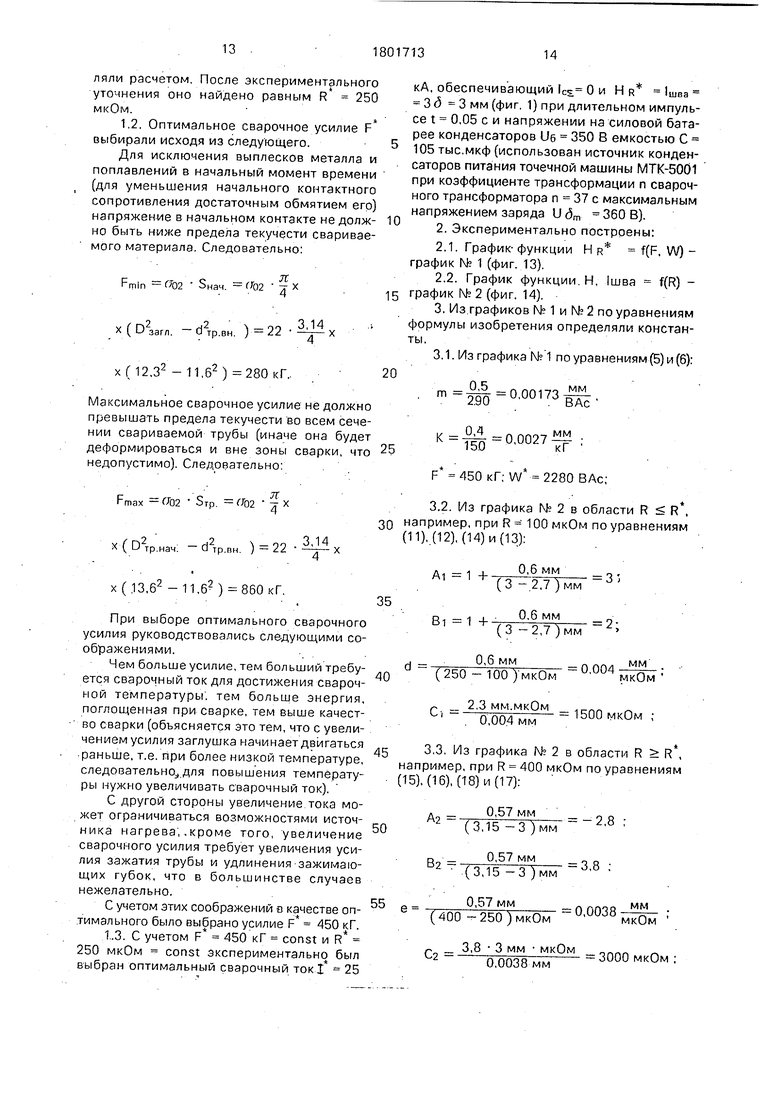

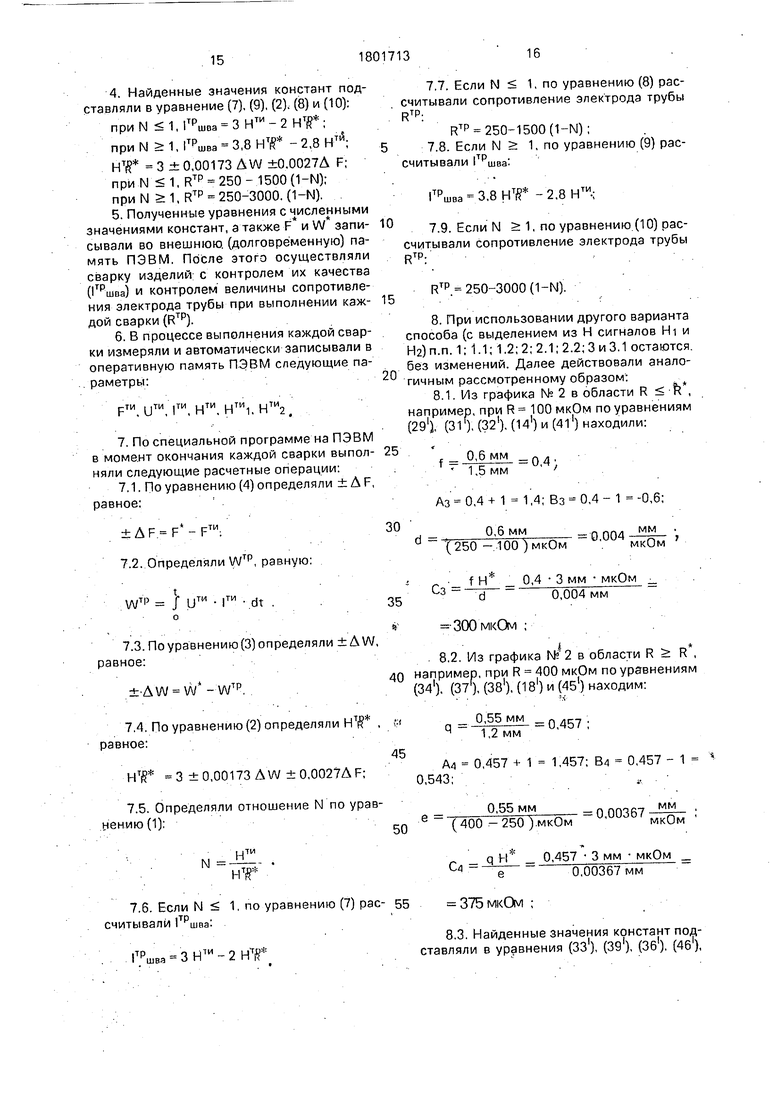

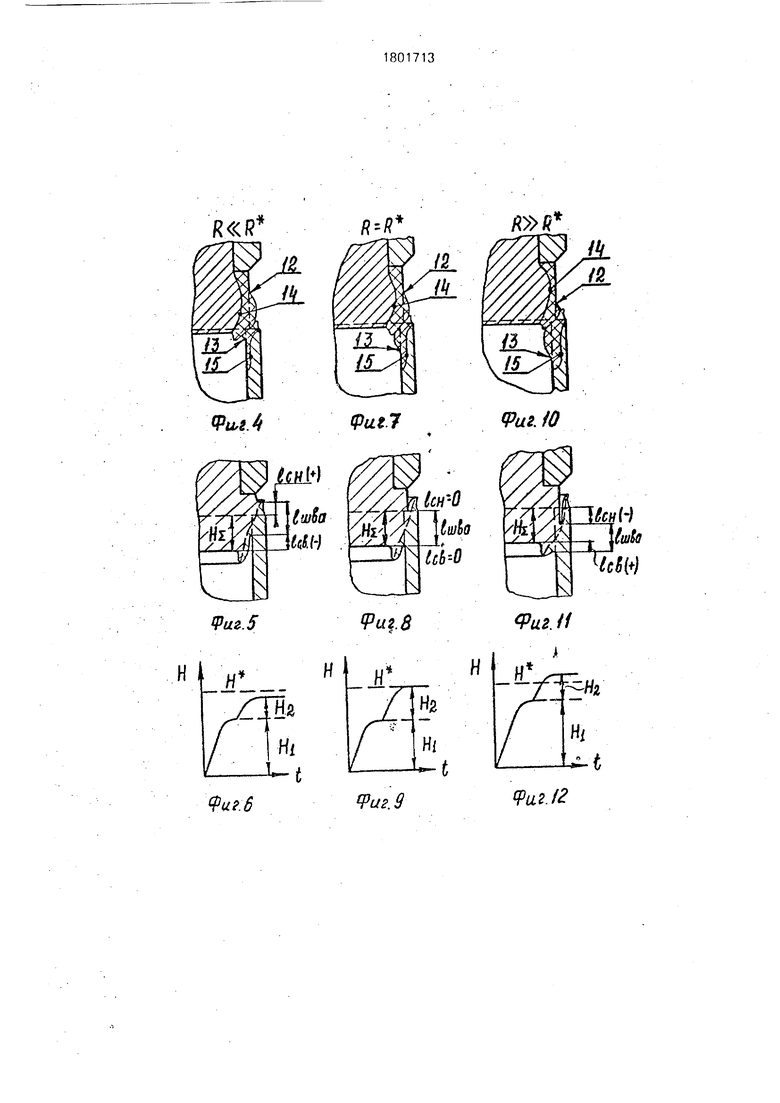

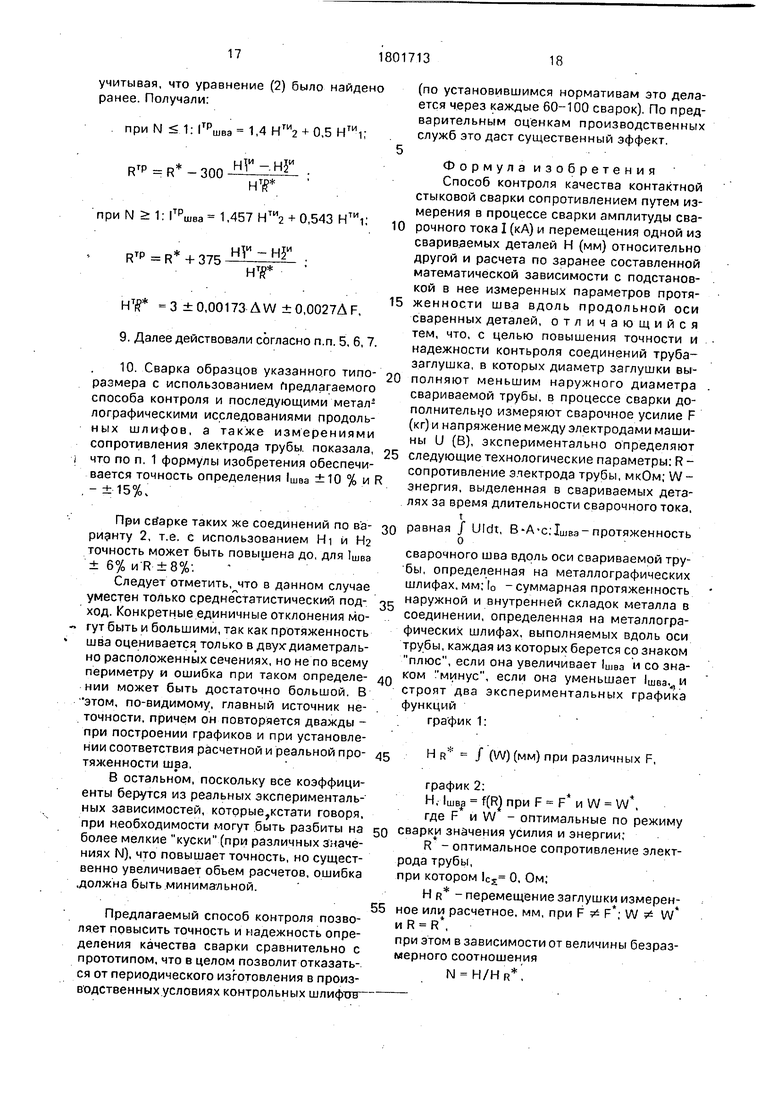

На фиг. 13 (график N° 1) представлена аппроксимированная прямыми экспериментальная зависимость перемещения

Н R заглушки от энергии W, выделенной

в свариваемых деталях, и сварочного усилия F ( Н R I Шва f(F,W) при R R const) в области, расположенной вокруг точки

Н R 3 мм при F F ; W W ; R R , соответствующей оптимальному режиму сварки. График получен при сварке соединений, на трубах из сплава циркония Н1 размером 13,6x0,95 мм (диаметр рабочей части

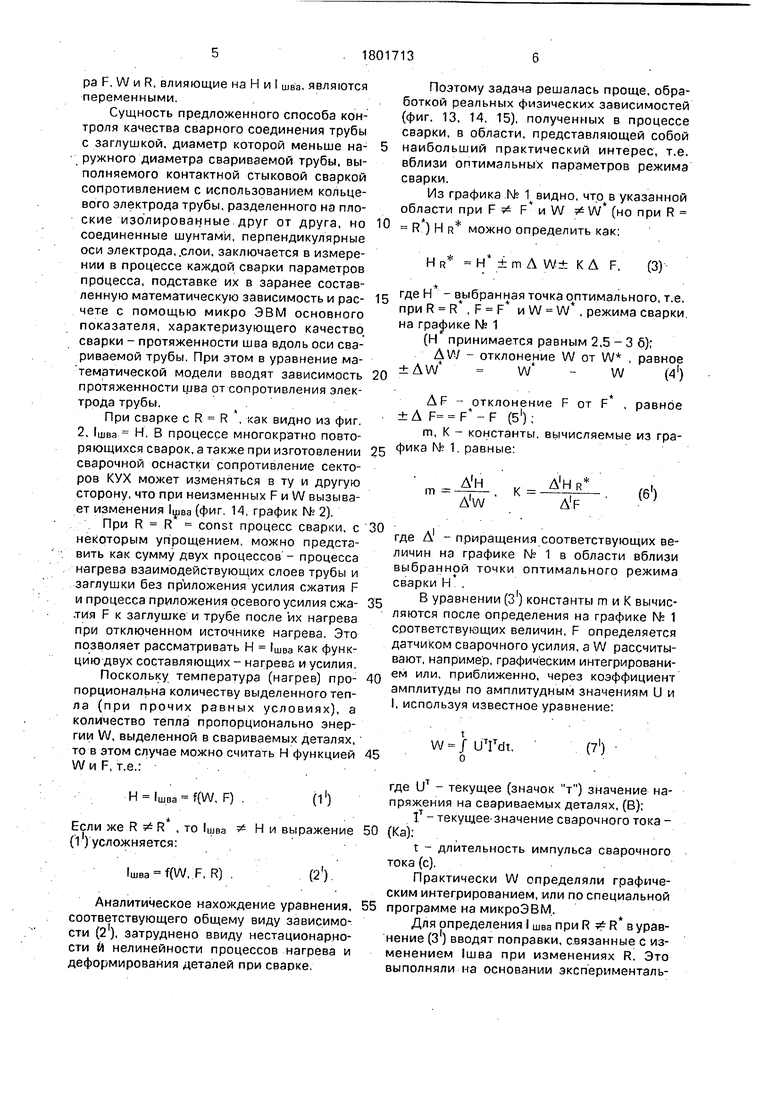

заглушки 12,3 мм и ее длина 4,5 мм) при R R 83 мкОм const (сопротивление каждого из 3-х шунтов электрода трубы 250 мкОм). На фиг. 14 представлен график зависимости Н, Hi и На, а также величины

сопротивления каждого из 3-х шунтов электрода трубы (график NJ 2).

Результаты сварок для упрощения ап- роксимированы прямыми. Все образцы, на основании которых построен график, сва- ренны на трубах из сплава циркония Н1. размером 13,6 х 0,95 мм на одном и том же оптимальном режиме (F F 450

кГ,ие U б 350 В, диаметр рабочей части заглушки составлял 12,3 мм, длина ее составляла 4,5 мм). Сопротивление сектора КУХ (каждого) было равно R 50, 100, 200, 250, 300, 400 и 500 мкОм. Перемещения Н, Hi и Н2 измерялись специальным датчиком и определялись по осциллограммам. Глубина складок металла с и протяженность шва I шва вдоль оси соединения определялись на металлографических продольных оси соединения травленых шлифах, как средние. между правой и левой частью шлифа величины.

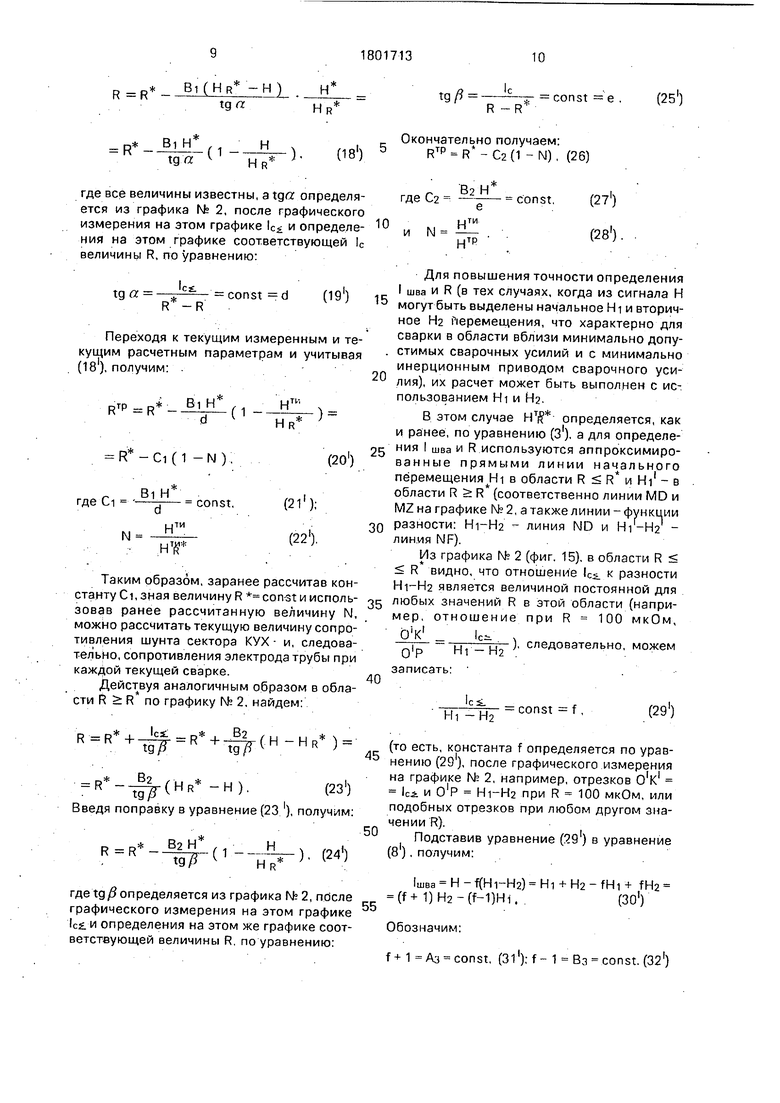

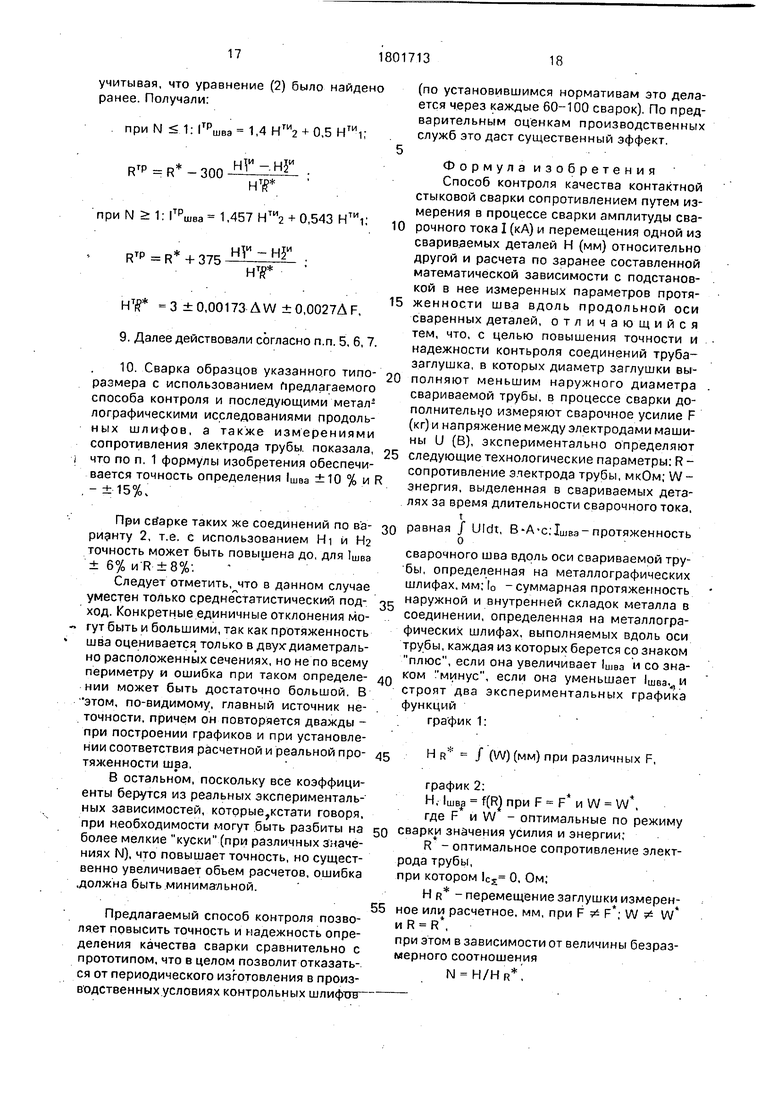

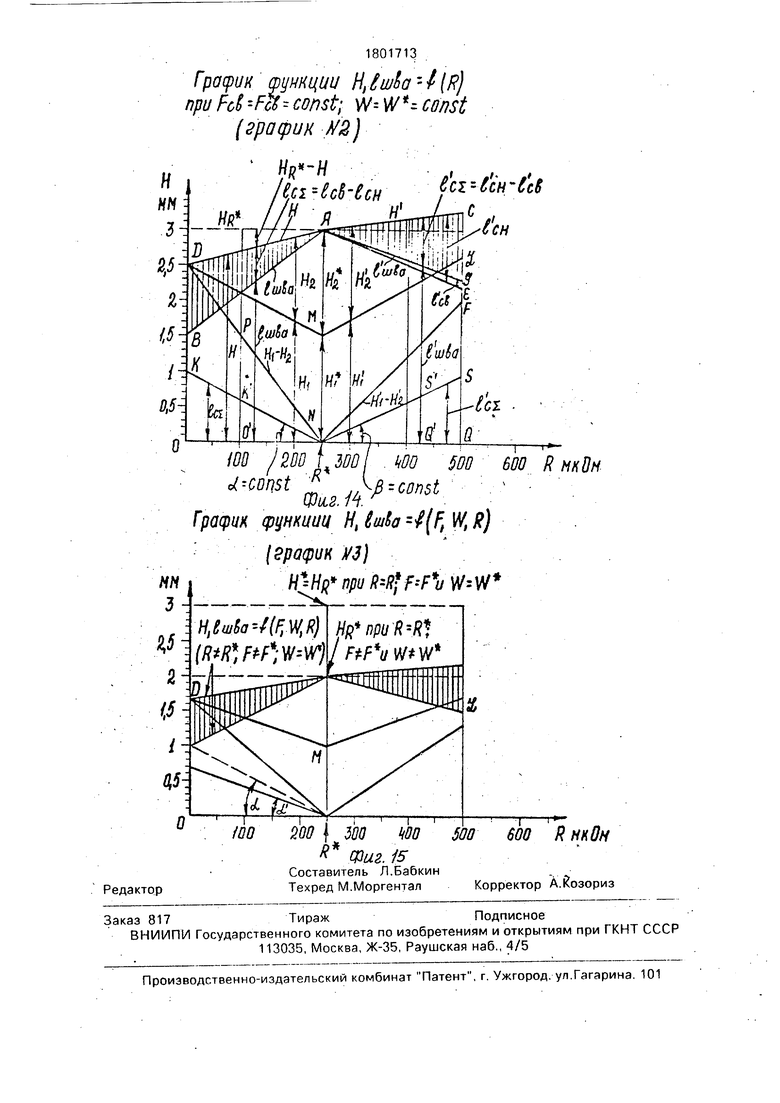

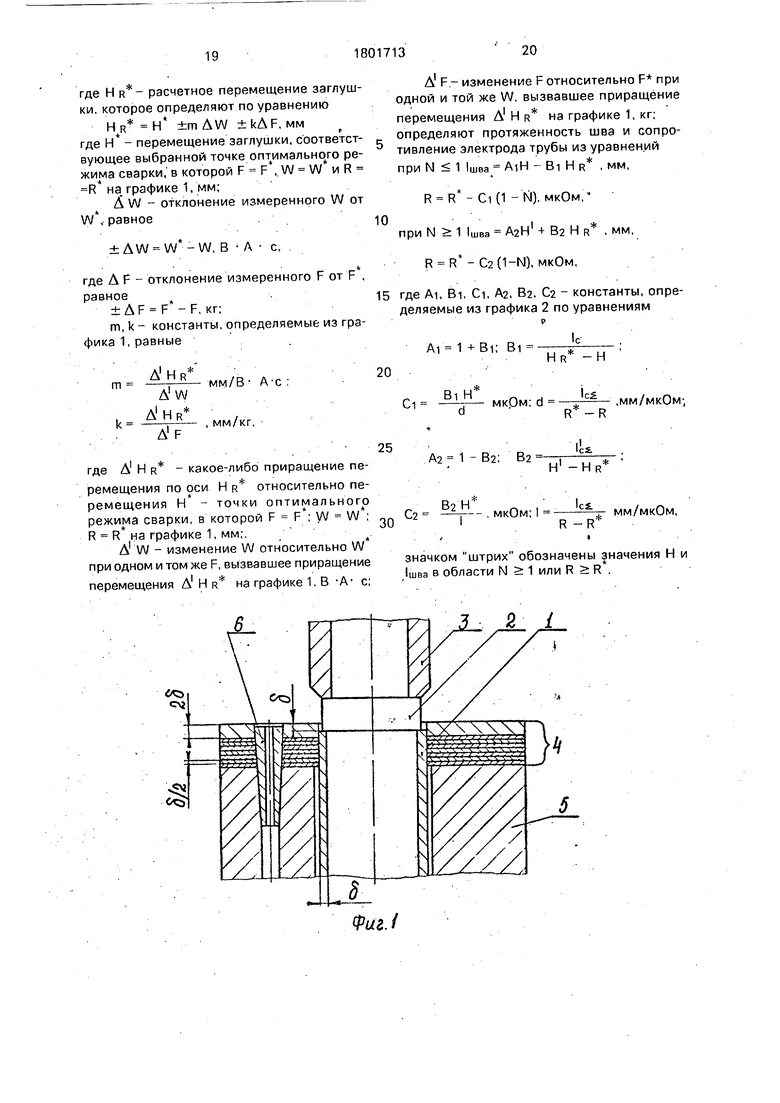

На фиг. 15 (график №3) приведен график функции Н, lujBa f(F,W,R), где всеЗ параметpa F, W и R, влияющие на Н и I Шва, являются переменными.

Сущность предложенного способа контроля качества сварного соединения трубы с заглушкой, диаметр которой меньше на- ружного диаметра свариваемой трубы, выполняемого контактной стыковой сваркой сопротивлением с использованием кольцевого электрода трубы, разделенного на плоские изолированные друг от друга, но соединенные шунтами, перпендикулярные оси электрода, .слои, заключается в измерении в процессе каждой сварки параметров процесса, подставке их в заранее составленную математическую зависимость и рас- чете с помощью микро ЭВМ основного показателя, характеризующего качество сварки - протяженности шва вдоль оси свариваемой трубы. При этом в уравнение ма- тематической модели вводят зависимость протяженности шва от сопротивления электрода трубы.

При сварке с R R , как видно из фиг. 2, 1щва Н. В процессе многократно повторяющихся сварок, а также при изготовлении сварочной оснастки сопротивление секторов КУХ может изменяться в ту и другую сторону, что при неизменных F и W вызывает изменения Ва (фиг. 14, график № 2).

При R. R const процесс сварки, с некоторым упрощением, можно представить как сумму двух процессов - процесса нагрева взаимодействующих слоев трубы и заглушки без приложения усилия сжатия F и процесса приложения осевого усилия ежа- тия F к заглушке и трубе после их нагрева при отключенном источнике нагрева. Это позволяет рассматривать Н ШВа как функцию двух составляющих - нагрева и усилия.

Поскольку температура (нагрев) про- порциональна количеству выделенного тепла (при прочих равных условиях), а количество тепла пропорционально энергии W, выделенной в свариваемых деталях, то в этом случае можно считать Н функцией WH F, т.е.:

Н шва f(W, F) .

о1)

Если же R 5й R , то 1шва Н и выражение (1) усложняется:

Ua f(W,;F, R) .(2).

Аналитическое нахождение уравнения, соответствующего общему виду зависимости (2), затруднено ввиду нестационарности и нелинейности процессов нагрева и деформирования деталей при сварке.

Поэтому задача решалась проще, обработкой реальных физических зависимостей (фиг. 13, 14, 15), полученных в процессе сварки, в области, представляющей собой наибольший практический интерес, т.е. вблизи оптимальных параметров режима сварки.

Из графика № 1 видно, что.в указанной области при F F и W W (но при R

R.) Н R можно определить как:

HR Н ±гтгД W± К Д F. (3)

где Н - выбранная точка оптимального, т.е. при R R , F F и W W , режима сварки, на графике № 1

(Н принимается равным 2,5 - 3 б);

AW - отклонение W от W , равное W - W(41)

Др - отклонение F от F , равное ±Д F (51);

m, К - константы, вычисляемые из графика N; 1. равные:

. К ДУ (6) Д Л/Д Р

где Д1 - приращения соответствующих величин на графике № 1 в области вблизи выбранной точки оптимального режима сварки Н. .

В уравнении (3 ) константы m и К вычисляются после определения на графике № 1 соответствующих величин, F определяется датчиком сварочного усилия, a W рассчитывают, например, графическим интегрированием или, приближенно, через коэффициент амплитуды по амплитудным значениям U и I, используя известное уравнение:

W j uTdt, о

(7)

где UT - текущее (значок т) значение напряжения на свариваемых деталях, (В);

.т - текущее значение сварочного тока - (Ка):

t - длительность импульса сварочного тока (с).

Практически W определяли графическим интегрированием, или по специальной программе на микроЭВМ.

Для определения I Шва при R УГ R в уравнение (3 ) вводят поправки, связанные с изменением 1шва при изменениях R. Это выполняли на основании экспериментальных графиков Н, |Шва f(R) при F F const и W W const (график № 2, фиг. 14) и Н, 1шва f(F, W, R) (график № 3, фиг. 15).

Из графика № 2 (фиг. 5) видно, что для любого значения R справедливо уравнение:

шва

H-I

С2.

Видно также, что для любого значения R (например, при R 125 мкОм в области R R , или при Н/Н 1) отношение с к разности HR - Н является величиной постоянной, т.е.:

less.

HR -H

Bi const. (91)

рассчитать текущее, расчетное значение 1ш.ватр. Разумеется выполнить это при каждой текущей сварке можно только с помощью микро ЭВМ. В частности, для этого использовалась ПЭВМ ЕС - 1840.

Рассуждая аналогичным образом, для

области R R или при Н™/ Нт# М 1, найдем:

10

CS.

Ва const.

H -HR 1 - 82 Аа const,

| Тршва - А2НТИ + В2 НТЈ .

(141);

(15)1 , (16).

Bi() .

H

tg a

HR

tg/ const e

R -R

(25)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293634C1 |

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1989 |

|

SU1676768A2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293636C1 |

Использование: для контроля качества соединений, используемых при герметизации соединений типа труба-заглушка. Сущность изобретения: способ основан на построении математической модели процесса по экспериментальным зависимостям качества сварки от параметров процесса и определении из этих зависимостей коэффициентов - констант уравнений математической модели. Способ позволяет исключить периодическое изготовление образцов-свидетелей. 15 ил.

(1H

HR

).

(181)

где все величины известны, a tgflf определяется из графика № 2, после графического измерения на этом графике 1СЈ и определения на этом графике соответствующей 1С величины R, по уравнению:

const d

(19)

Переходя к текущим измеренным и текущим расчетным параметрам и учитывая (181), получим: .

R

Bi H

(1

нт

HR

R -Ci(1 -N).

(20)

81 H

const,

N

HT

НтЈ

ти

(211); (221).

Таким образом, заранее рассчитав константу С1, зная величину R con-st и использовав ранее рассчитанную величину N, можно рассчитать текущую величину сопротивления шунта сектора КУХ и, следовательно, сопротивления электрода трубы при каждой текущей сварке.

Действуя аналогичным образом в области R R по графику № 2, найдем:

(H-HR )

В2

W

(HR -H).

Введя поправку в уравнение (23

R-R В2НН

К - К - ---л- I - ---;

(1 - -rrV ) - (24)

л HR

где tg/S определяется из графика № 2, пбсле графического измерения на этом графике СЈ. и определения на этом же графике соответствующей величины R. по уравнению:

Окончательно получаем: 5RTp (1 -N), (26)

где С2 const, (271)

Для повышения точности определения I шва и R (в тех случаях, когда из сигнала Н могутбыть выделены начальное Ж и вторичное На перемещения, что характерно для сварки в области вблизи минимально допу- стимых сварочных усилий и с минимально инерционным приводом сварочного уси- лия), их расчет может быть выполнен с использованием Hi и Н2.

В этом случае Нт# определяется, как и ранее, по уравнению (З1), а для определения I шва и R используются аппроксимированные прямыми линии начального перемещения Hi в области R R и Hi1 - в области R R (соответственно линии MD и MZ на графике №2, а также линии -функции

разности: Hi-Ha - линия ND и Ж -Н2 лин.ия NF).

Из графика № 2 (фиг. 15), в области R R видно, что отношение с% к разности Hi-H2 является величиной постоянной для

любых значений R в этой области (например, отношение при R 100 мкОм,

о к1

О Р

записать:

1сь.

п--гг ) следовательно, можем М1 - Н2

с- const f,

Hi -Н2

(291)

(то есть, константа f определяется по урав- нению (291), после графического измерения на графике № 2, например, отрезков О к1 lei и О Р Hi-H.2 при R 100 мкОм, или подобных отрезков при любом другом значении R).

Подставив уравнение (291) в уравнение (8), получим:

1шва H - f(Hi-H2) Hi + H2 - fHi + fH2

(f+1)H2-(f-1)Hi. .(ЗО1)

Обозначим:

f+ 1 Аз const, (3l ):f- 1 Вз const. (321)

,тр

шва А4Н™2 - В4Н™2,

где Ад q + 1 const ; 64 q - 1 const.

Заметим, что при таком способе определения шва. т.е. через разность Hi-H2 уравнение (36), полученное из графика М 2, остается справедливым и в применении к функции Н, 1Шва f(R, F, W)T.e. к графику Мг 3, поскольку пропорциональное изменение ICЈ и разности Hi-Ha не изменяет константу f (уравнение 29).

Для определения сопротивления электрода трубы или одного из 3-х шунтов этого электрода в области R R воспользуемся найденным ранее из графика № 2 выражением (17) с поправкой для

ЬГ

tg«H R

т

Подставив в него значение 1СЈ из уравнения (291), получим:

(40)

.

Н . (Hi -Н2)

tg«

HR

В этом уравнении все составляющие его известны - они определены ранее.

Обозначим

:fcJ(T

Y Ш- const Сз (41) и перейдем к текущим измеренным и текущим расчетным величинам, окончательно получим:

(40)

RTP R Сз

НТ,и НЈИ

тр

нт#:

Действуя аналогичным образом, из графика № 2 для области найдем:

Окончательно получим:

15

+

(46)

20

25

30

Пример выполнения. Требуется для контроля качества сварки найти уравнение связи протяженности шва шва вдоль оси соединения и сопротивления R каждого з трех шунтов электрода трубы с измеряемыми параметрами процесса сварки, к которым относятся:

I - сварочный ток;

U - напряжение на свариваемых деталях;

t - длительность сварочного импульса;

Н -суммарное перемещение электрода заглушки;

Hi - начальное перемещение заглушки;

Н2 - вторичное перемещение заглушки; при сварке трубы из сплава циркония Н-1 (-1 %

35 ниобия, остальное цирконий) размером 13,6 х

ения

его

пещимполфика

0,95 мм с заглушкой, имеющей диаметр рабочей части 12,3 мм и длину 4,5 мм.

Сварку осуществляли указанным способом с использованием кольцевого разъем- (40) 40 ного электрода трубъ, состоящего из пакета теплоотводящих изолированных друг от друга 7-ми пластин бронзы НБТ толщиной 0,5 мм.

В электроде были установлены 3 конусных шунта - шпильки, соединяющих пакет пластин между собой с кольцевым токопод- водом электрода.

Шунты были выполнены из сплава высокого омического сопротивления - фехраля.

При сварке трубу устанавливали в ее электроде так, чтобы ее торец был углублен относительно торца электрода на 1 мм, что необходимо для исключения выхода наружного грата за наружный диаметр свариваемой трубы.

45

50

55

ляли расчетом. После экспериментального уточнения оно найдено равным R 250 мкОм.

Для исключения выплесков металла и поплавлений в начальный момент времени (для уменьшения начального контактного сопротивления достаточным обмятием его) напряжение в начальном контакте не должно быть ниже предела текучести свариваемого материала. Следовательно:

Fmin - (702 Знач. СФ2 v x

X ( 02заГл.

- d2Tp.BH. ) 22

2 N .

х ( 12,3 - 11,б 2 ) 280 кГ,

Максимальное сварочное усилие не должно превышать предела текучести во всем сечении свариваемой трубы (иначе она будет деформироваться и вне зоны сварки, что недопустимо). Следовательно:

3,14

2 л

х(.13,6 -11,6) 860кГ.

При выборе оптимального сварочного усилия руководствовались следующими соображениями.

Чем больше усилие, тем больший требуется сварочный ток для достижения сварочной температуры , тем больше энергия, поглощенная при сварке, тем выше качество сварки (объясняется это тем, что с увеличением усилия заглушка начинает двигаться раньше, т.е. при более низкой температуре, следовательно,,.для повышения температуры нужно увеличивать сварочный ток).

С другой стороны увеличение тока может ограничиваться возможностями источника нагрева , .кроме того, увеличение сварочного усилия требует увеличения усилия зажатия трубы и удлинения-зажимающих губок, что в большинстве случаев нежелательно.

С учетом этих соображений в качестве оптимального было выбрано усилие F 450 кГ.

0

5

кА, обеспечивающий 1СЈ 0 и Н R 1Шва 3 д 3 мм (фиг. 1) при длительном импульсе t 0,05 с и напряжении на силовой батарее конденсаторов Кб 350 В емкостью С 105 тыс.мкф (использован источник конденсаторов питания точечной машины МТК-5001 при коэффициенте трансформации п сварочного трансформатора п 37 с максимальным напряжением заряда Udm 360 В). 2. Экспериментально построены:

20

25

0,5А ЛЛ1-70 ММ

т-290 0 00173ВАсК --М -ППП97-- -° 0027 КГ

F 450 кГ; W 2280 ВАс;

Ai 1 + Вт 1 +

0,6 мм

35

(3 -.2.7) мм

0.6 мм „ (3 -2,7) мм

d 0,6 мм

(2.50 - 100 ) мкОм

0,004

мм мкОм

45

0

5

В2

0,57 мм

е

(3,15 -3 )мм

0,57 мм (3,15 -3 ) мм

0.57 мм

(400 -250)мкОм

-2,8 ;

3,8 ;

0,0038 мм

мкОм

г 3,8 3 мм мкОм onnn n . Са ----п ЛАОО----- 3000 мкОм 0,0038мм

при N 1, 1трШва 3 Нти - 2 HTif ; при N 1, Гршва 3,8 Нтй - 2,8 HTlS;

Нт# 3 ± 0,00173 AW ±0,0027Л F; при N 1, RTp 250 - 1500 (1-N); при N 1, RTp 250-3000. (1-N). .

F™. U™, I™. Н™, НТИ1, НТИ2

±AF

WT P } U™ I™ dt .

о:

.±-AW W -WTp.

НтЈ 3 ±0,00173 AW ±0,0027AF;

N

Н™ тр

Нт#

Гр

шва

3 Н™ - 2

,ТО

0

5

0

5

0

RTp 250-1500 (1-N);

Гршва 3,8 НТГ -2.8Н™.;

RTp. 250-3000 (1-N).

f Абмм, 1,5мм;

Аз 0,4 + 1 1,4; Вз 0,4 - 1 -0,6; 0,6 мм

d (250-,100)мкОм

0.004

мм мкОм

Сз

f Н

0,4 3 мм мкОм

0,004 мм

-ЗООмкОм ;

40

8,2. Из графика N 2 в области R R , например, при R 400 мкОм по уравнениям (341), (371), (381), (181) и (451) находим:

а . 0.55мм 0457-. q 1,2мм иль/

45

Аз 0,457 + 1 1,457; ВА 0,457 - 1 0,543;.

е

0,55 мм

0,00367

мм

(400 -250).мкОм Мк0м

г - Ч н - 0.457 3 мм мкОм Ме 0,00367мм

375 мкОм ;

учитывая, что уравнение (2) было найдено ранее. Получали:

. при N .1: ГрШвэ 1,4НТИ2 + 0,5 H™i;

RTP R -300

НГ-НЗ

тр

Н

при N 1: Гршва 1,457 НТИ2 +0,543 H™i; 10

ЩИ цГИ

. + 375 Н1нуН ;

Нт 3 ±0,00173 AW ±0,0027AF, 15

При сйарке таких же соединений по ва- зо рианту 2, т.е. е использованием Hi и Нз точность может быть повышена до, для Шва ± 6% и Н ±8%;

Следует отметить, что в данном случае уместен только среднестатистическим под- 35 ход. Конкретные единичные отклонения могутбыть и большими, так как протяженность

шва оценивается только в двух диаметрально расположенных сечениях, но не по всему периметру и ошибка при таком определе- 40 нии может быть достаточно большой. В этом, по-видимому, главный источник не- . точности, причем он повторяется дважды - при построении графиков и при установлении соответствия расчетной и реальной про- 45 тяженности шва.

В остальном, поскольку все коэффициенты берутся из реальных экспериментальных зависимостей, котррые,кстати говоря, при необходимости могут .быть разбиты на 50 более мелкие куски (при различных значениях N), что повышает точность, но существенно увеличивает объем расчетов, ошибка .должна быть .минимальной.

55

Предлагаемый способ контроля позволяет повысить точность и надежность определения качества сварки сравнительно с прототипом, что в целом позволит отказаться от периодического изготовления в производственных условиях контрольных шлифов---

(по установившимся нормативам это делается через каждые 60-100 сварок). По предварительным оценкам производственных служб это даст существенный эффект.

Формула изобретения Способ контроля качества контактной стыковой сварки сопротивлением путем измерения в процессе сварки амплитуды сварочного тока I (кА) и перемещения одной из свариваемых деталей Н (мм) относительно другой и расчета по заранее составленной математической зависимости с подстановкой в нее измеренных параметров протяженности шва вдоль продольной оси сваренных деталей, отличающийся тем, что, с целью повышения точности и надежности контьроля соединений труба- заглушка, в которых диаметр заглушки выполняют меньшим наружного диаметра свариваемой трубы, в процессе сварки дополнительно измеряют сварочное усилие F (кг) и напряжение между электродами машины U (В), экспериментально определяют следующие технологические параметры: R - сопротивление электрода трубы, мкОм; W- энергия, выделенная в свариваемых деталях за время длительности сварочного тока,

t равная / Uldt, В -А -с; 1Шва протяженность

о сварочного шва вдоль оси свариваемой тру- бы, определенная на металлографических шлифах, мм; 10 - суммарная протяженность наружной и внутренней складок металла в соединении, определенная на металлографических шлифах, выполняемых вдоль оси трубы, каждая из которых берется со знаком плюс, если она увеличивает 1Шва и со знаком минус, если она уменьшает строят два экспериментальных графика функций

график 1:

Н R / (W) (мм) при различных F,

график 2:

Н,-|ШВ| f(R) при F F и W W.

где F и W - оптимальные по режиму сварки значения усилия и энергии;

R - оптимальное сопротивление электрода трубы, при котором СЈ 0, Ом;

Н R -перемещение заглушки измеренное или расчетное, мм, при F F ; W W и R R,

при этом в зависимости от величины безразмерного соотношения

N H/HR.

при N 1 1Шва AiH - Bi H R , мм, R R -Ci(1 -Kl). мкОм/

где H R - расчетное перемещение заглуш-л F изменение F относительно F при ки, которое определяют по уравнению . °ДНОЙ и той же W вызвавшее приращение

H R Н ±m ДW ±kAF, ммперемещения A1 H R на графике 1, кг; где перемещение заглушки, соответст- ,, определяют протяженность шва и сопро- вующее выбранной точке оптимального ре- тивление электрода трубы из уравнений жима сварки, в которой F F , W W wR R на. графике VMM;

A W - отклонение измеренного W от W, равное. Q

ПРИ N 1 шва A2H1 + B2 H R , MM,

R R - C2(1-N), мкОм, где Л F - отклонение измеренного F от F ,

равноеt . 5 где дь g ( д2 в2 с2 константы, опре- кг;деляемые из графика 2 по уравнениям m, k- константы, определяемые из гра- Р

фика 1, равные. Ic

±AW W--W, В А с.

Ai 1 +Bi; Bi

A HR A W A HR A F

мм/В A c : , мм/кг,

A2 1 - 62; 62 lU

H1 -HR

мм/мкОм,

где Д1 H R - какое-либо приращение перемещения по оси H R относительно перемещения Н - точки оптимальногоg u i сварки, в которой F W „ C2 -р--,мкОм;1 ----f- R R на графике 1, мм;. . R-R

Д W - изменение W относительно W при одном и том же F, вызвавшее приращение значком штрих обозначены значения Ни

А ,, . /ПА шва в области N 1 или R R . перемещения Д Н R на графике 1, В -А- с;

при N 1 1Шва AiH - Bi H R , мм, R R -Ci(1 -Kl). мкОм/

перемещения A1 H R на графике 1 определяют протяженность шва и тивление электрода трубы из уравне

Ic

Ai 1 +Bi; Bi

Ci --j- мк0м; d

HR -H lcЈ

,мм/мкОм-,

A2 1 - 62; 62 lU

H1 -HR

g u i C2 -р--,мкОм;1 ----f- R-R

мм/мкОм,

Фиг. I

38 (may)

H -tujta 28iniin)

Фиг. 2

Фиг. 5

Фиг:6

Фиг. 9

9ut.(2

№а(рин и . //ru/iF 50xr Функции fiW) с ля

R--R -constF™ -600 кг (графин У/; /Г tyflpf ууЦ,

----------------------------------- - ------ V /Гдод -

го

.й Нк -МммUW 230BRc

к-ИН#. Мнн /5 / 4 COnst

т

г

15

№.

2,2В

(5

/370

/

MB

3fO 350 350 Jfc ЯЛ

jg/,2 гз,г

, ; , УЗФ,№

{4,6 16$ t,3

Ua.B

3,36 3,58 3,1

UW.B

2,32 М7 2,62

.-. МтВЯс

{BSD то то

WminW

/J

1801713

График функции Htlwt a t(R)

при Ы -Fcf const; Const

(графин №)

Л/

Ш 5DO

0 ш jm

--const B-const ОШ./4.p nsl.

Графикфункции Я, Ыаг /(/; W, К)

график м)

НH Hft npuU flfF:F uW -W

7

J -- :-

)

. - ,ituww пк ИР и п -д ;

} ( W;W--rj /

2

(/

600 КмкЫ

| Отчет ИЭС им | |||

| Ё.О.Патона | |||

| КРЫШКА ДЛЯ КВАСИЛЬНЫХ ЧАНОВ С ПРИСПОСОБЛЕНИЕМ ДЛЯ УЛАВЛИВАНИЯ СПИРТОВЫХ ПАРОВ | 1925 |

|

SU4003A1 |

Авторы

Даты

1993-03-15—Публикация

1990-03-30—Подача