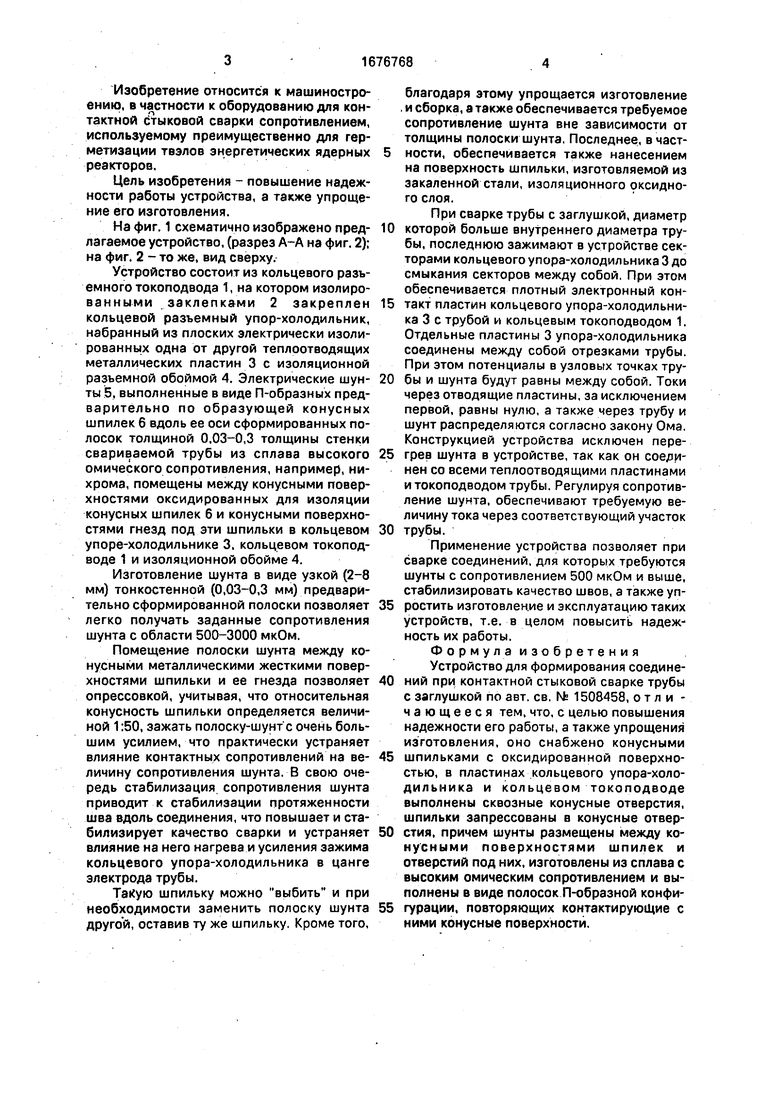

фиг.1

Изобретение относится к машиностроению, в частности к оборудованию для контактной стыковой сварки сопротивлением, используемому преимущественно для герметизации твэлов энергетических ядерных реакторов.

Цель изобретения - повышение надежности работы устройства, а также упрощение его изготовления.

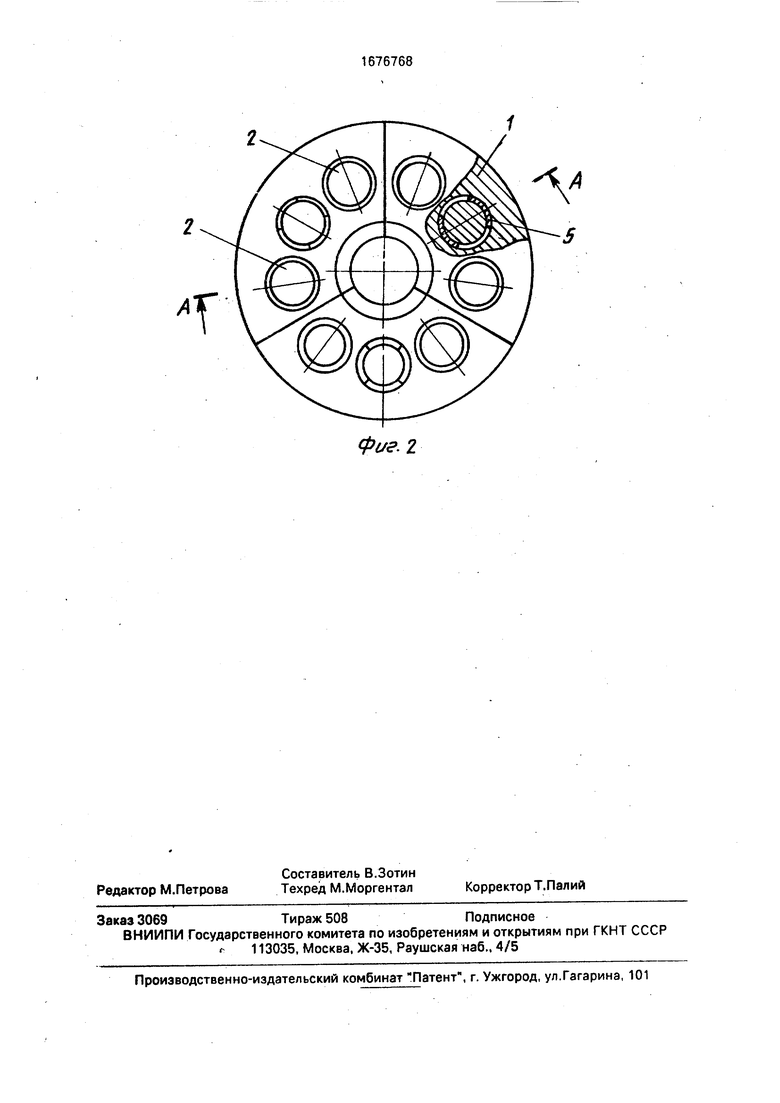

На фиг. 1 схематично изображено предлагаемое устройство, (разрез А-А на фиг. 2); на фиг. 2 - то же, вид сверху.

Устройство состоит из кольцевого разъемного токоподвода 1, на котором изолированными заклепками 2 закреплен кольцевой разъемный упор-холодильник, набранный из плоских электрически изолированных одна от другой теплоотводящих металлических пластин 3 с изоляционной разъемной обоймой 4. Электрические шунты 5, выполненные в виде П-образных предварительно по образующей конусных шпилек 6 вдоль ее оси сформированных полосок толщиной 0.03-0,3 толщины стенки свариваемой трубы из сплава высокого омического сопротивления, например, нихрома, помещены между конусными поверхностями оксидированных для изоляции конусных шпилек 6 и конусными поверхностями гнезд под эти шпильки в кольцевом упоре-холодильнике 3, кольцевом токопод- воде 1 и изоляционной обойме 4.

Изготовление шунта в виде узкой (2-8 мм) тонкостенной (0,03-0,3 мм) предварительно сформированной полоски позволяет легко получать заданные сопротивления шунта с области 500-3000 мкОм.

Помещение полоски шунта между конусными металлическими жесткими поверхностями шпильки и ее гнезда позволяет опрессовкой, учитывая, что относительная конусность шпильки определяется величиной 1:50, зажать полоску-шунт с очень большим усилием, что практически устраняет влияние контактных сопротивлений на величину сопротивления шунта. В свою очередь стабилизация сопротивления шунта приводит к стабилизации протяженности шва вдоль соединения, что повышает и стабилизирует качество сварки и устраняет влияние на него нагрева и усиления зажима кольцевого упора-холодильника в цанге электрода трубы.

Такую шпильку можно выбить и при необходимости заменить полоску шунта другой, оставив ту же шпильку, Кроме того,

благодаря этому упрощается изготовление

, и сборка, а также обеспечивается требуемое

сопротивление шунта вне зависимости от

толщины полоски шунта. Последнее, в частности, обеспечивается также нанесением на поверхность шпильки, изготовляемой из закаленной стали, изоляционного оксидного слоя.

При сварке трубы с заглушкой, диаметр

которой больше внутреннего диаметра трубы, последнюю зажимают в устройстве секторами кольцевого упора-холодильника 3 до смыкания секторов между собой. При этом обеспечивается плотный электронный контакт пластин кольцевого упора-холодильника 3 с трубой и кольцевым токоподводом 1. Отдельные пластины 3 упора-холодильника соединены между собой отрезками трубы. При этом потенциалы в узловых точках трубы и шунта будут равны между собой. Токи через отводящие пластины, за исключением первой, равны нулю, а также через трубу и шунт распределяются согласно закону Ома, Конструкцией устройства исключен перегрев шунта в устройстве, так как он соединен со всеми теплоотводящими пластинами и токоподводом трубы. Регулируя сопротивление шунта, обеспечивают требуемую величину тока через соответствующий участок

трубы.

Применение устройства позволяет при сварке соединений, для которых требуются шунты с сопротивлением 500 мкОм и выше, стабилизировать качество швов, а также упростить изготовление и эксплуатацию таких устройств, т.е. в целом повысить надежность их работы.

Формула изобретения Устройство для формирования соединений при контактной стыковой сварке трубы с заглушкой по авт. ев, № 1508458, отличающееся тем, что, с целью повышения надежности его работы, а также упрощения изготовления, оно снабжено конусными

шпильками с оксидированной поверхностью, в пластинах кольцевого упора-холодильника и кольцевом токоподводе выполнены сквозные конусные отверстия, шпильки запрессованы в конусные отверстия, причем шунты размещены между конусными поверхностями шпилек и отверстий под них, изготовлены из сплава с высоким омическим сопротивлением и выполнены в виде полосок П-образной конфигурации, повторяющих контактирующие с ними конусные поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 1997 |

|

RU2139176C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2313431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2286235C1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2008 |

|

RU2464139C2 |

| Способ контроля качества контактной стыковой сварки сопротивлением | 1990 |

|

SU1801713A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ СОЕДИНЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ ТРУБЫ С ЗАГЛУШКОЙ (ВАРИАНТЫ) | 2005 |

|

RU2293633C1 |

| Устройство для формирования соединения при контактной сварке | 1977 |

|

SU664785A1 |

| Способ контактной стыковой сварки трубы оболочки твэла с заглушкой | 1987 |

|

SU1520763A1 |

Изобретение относится к машиностроению, в частности к оборудованию для контактной стыковой сварки сопротивлением, и м.б. использовано для герметизации твэлов энергетических ядерных реакторов. Цель изобретения - повышение надежности работы устройства, а также упрощения его изготовления. Устройство для формирования соединения при стыковой сварке давлением Атрубы с заглушкой выполнено из разделенного на секторы токоподвода 1. Каждый сектор размещен вместе с сектором кольцевого упора-холодильника (КУХ), выполненного из изолированных одна от другой пластин 3 в разъемной обойме 4 из изоляционного материала. Секторы токоподвода 1, разъемной обоймы 4 и КУХ скреплены между собой заклепками 2, а электрически - шунтом 5. Шунт 5 выполнен в виде полоски металла с высоким омическим сопротивлением П-об- разной конфигурации, которая размещена между образующей поверхностью конических отверстий в КУХ и токоподводе 1 и конической поверхности шпильки 6, запрессованной в это отверстие. Устройство позволяет при сварке соединений, для которых требуются шунты с сопротивлением 500 мкОм и выше, стабилизировать качество швов, а также упростить их эксплуатацию. 2 ил. А У fe

фиг. 2

| Устройство для формирования соединения при контактной стыковой сварке трубы с заглушкой | 1987 |

|

SU1508458A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-09-15—Публикация

1989-05-10—Подача