Изобретение относится к машиностроению, в частности к области сварки, и может быть использовано, например, в технологии производства тепловыделяющих элементов ядерных реакторов АЭС при герметизации их оболочек и при изготовлении направляющих каналов тепловыделяющих сборок.

Известен способ контактной стыковой сварки сопротивлением трубы, установленной с вылетом в разъемном электроде, с заглушкой, имеющей наружный диаметр, равный диаметру трубы, который осуществляется за счет нагрева свариваемых деталей электрическим током и их сжатия сварочным усилием. При этом токоподвод и приложение сварочного усилия к заглушке осуществляется в одном сечении, а направление сварочного тока в контакте между электродом и заглушкой и направление сварочного усилия совпадают (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Кн.2. Москва: Энергоатомиздат, 1995 г., с.218).

Недостатками известного способа являются малая протяженность сварного шва, соизмеримая с толщиной стенки трубы, а также то, что в процессе сварки в зоне выполнения сварного шва увеличивается наружный диаметр трубы свыше допустимых размеров. В результате в связи с использованием данного способа требуется дальнейшая механическая обработки наружной поверхности соединения. Это снижает технологические преимущества способа и повышает вероятность получения сварных швов, не соответствующих предъявляем требованиям.

Недостатками известного способа является также то, что подвод тока и сварочного усилия к заглушке при выполнении сварки осуществляется в одной плоскости, перпендикулярной оси трубы. При этом площадь сечения стыка в первоначальный момент сварки существенно меньше площади торцевой поверхности заглушки, через которую подводится сварочный ток и передается сварочное усилие, что приводит к их неравномерному нагреву и снижению качества сварного соединения.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому способу является способ контактной приварки к трубе заглушки, имеющей диаметр на участке образования сварного шва меньше наружного диаметра трубы, но больше внутреннего ее диаметра, заключающийся в их сжатии, нагреве сварочным током и вварке заглушки в стенку трубы с заглублением в нее (см. Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов. Кн.2. Москва: Энергоатомиздат, 1995 г., с.218) - прототип.

Недостатками данного способа является то, что подвод тока и сварочного усилия к заглушке при выполнении сварки осуществляется в одной плоскости, перпендикулярной оси трубы. При этом площадь сечения стыка в первоначальный момент сварки существенно меньше площади торцевой поверхности заглушки, через которую подводится сварочный ток и передается сварочное усилие, что приводит к их неравномерному нагреву и снижению качества сварного соединения. Такой подвод тока и сварочного усилия ограничивает также длину наружной части заглушки из-за разогрева ее и недопустимой деформации при сварке.

Так как сечение для подвода тока и сварочного усилия к заглушке перпендикулярно ее оси, то использование указанного способа в раде случаев, например при изготовлении тепловыделяющих элементов, ухудшает их служебные характеристики из-за повышенного гидравлического сопротивления торцевой части сварного соединения, расположенной перпендикулярно направлению движения потока теплоносителя в реакторе. Кроме того, условия сборки в кассету тепловыделяющих элементов, загерметизированных таким способом, из-за их упирания в дистанционирующие решетки требует применения специальных сборочных приспособлений, снижающих технологичность процесса сборки, делают способ недостаточно универсальным и требуют в ряде случаев выполнения операции торцовки сварного соединения на конус, что уменьшает протяженность сварного шва из-за ограниченных возможностей по допустимой длине заглушки, усложняет технологию изготовления тепловыделяющего элемента и может способствовать разгерметизации соединения.

Технической задачей изобретения является повышение универсальности способа, повышение служебных, технологических характеристик изделия и повышение стабильности качества сварки.

Решение технической задачи достигается тем, что в известном способе, заключающемся в сжатии свариваемых деталей, разогреве их электрическим током с последующей вваркой в трубу с заглублением заглушки, имеющей диаметр на участке образования сварного шва больше внутреннего диаметра трубы, но меньше ее наружного диаметра, согласно формуле изобретения сварочный ток и усилие к заглушке подводят в различных ее поперечных сечениях, при этом поверхность для подвода сварочного тока к заглушке располагают параллельно оси заглушки и под углом 90 градусов к поверхности для подвода сварочного усилия между указанной поверхностью и частью заглушки, ввариваемой в трубу.

Указанная совокупность признаков является новой, не известной из уровня техники и решает поставленную задачу, так как:

- подвод сварочного тока к заглушке и передача сварочного усилия к ней в различных поперечных сечениях позволяют использовать для сварки заглушку практически без ограничения ее длины, что расширяет технологические возможности известного способа и позволяет применять заглушки, имеющие коническое или сферическое наружное окончание, обеспечивающее требуемые характеристики изделий, например тепловыделяющих элементов, как при сборке их в кассету, так и при работе в реакторе;

- выполнение условия равенства 90 градусам угла между поверхностью для подвода сварочного тока и поверхностью для подвода сварочного усилия при параллельности поверхности для подвода сварочного тока оси заглушки дает возможность применять заглушку с максимальным наружным диаметром, равным и даже больше наружного диаметра трубы, который закрывает ее торец и позволяет в конечном итоге повысить служебные характеристики изделия, например тепловыделяющего элемента, за счет снижения гидравлического сопротивления его потоку теплоносителя в реакторе и упрощения сборки в кассету;

- расположение поверхности для подвода сварочного тока к заглушке между ввариваемой в трубу частью заглушки и поверхностью для подвода сварочного усилия исключает ненужный нагрев металла на этом участке. Этому же способствует то, что выравнивается разогрев металла заглушки и трубы в связи с тем, что первоначальное сечение стыка соизмеримо с нагреваемым сварочным током сечением заглушки на ее ввариваемой части.

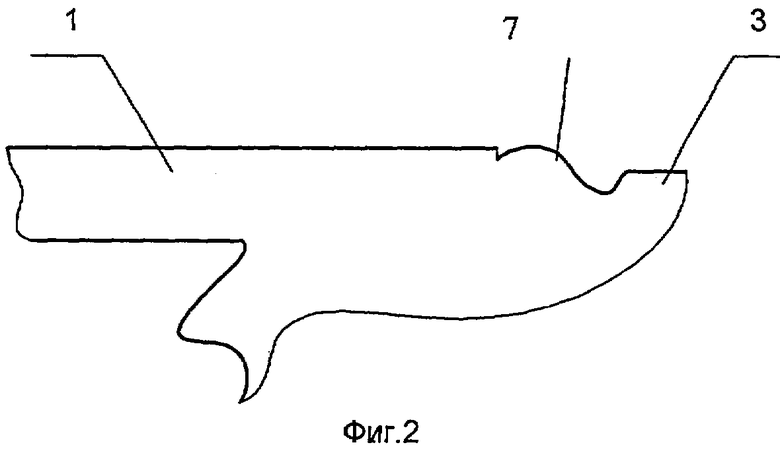

На фиг.1 показана схема выполнения способа.

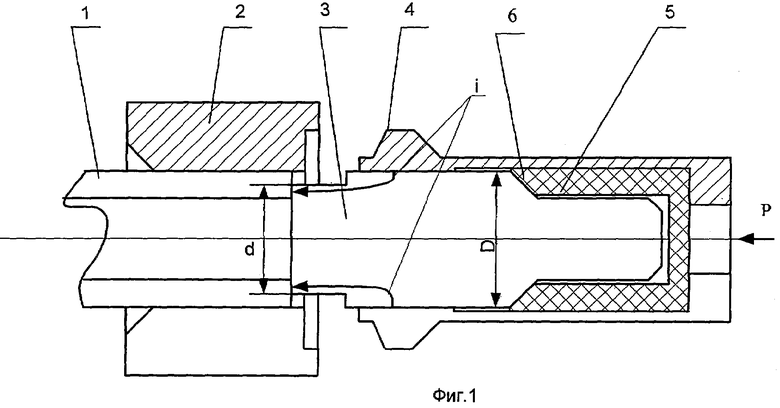

На фиг.2 показано полученное соединение.

Способ осуществляется следующим образом

Оболочка 1 зажимается в электроде 2. Заглушка 3, имеющая диаметр под сварку (d), который больше внутреннего диаметра трубы, но меньше максимального диаметра заглушки или, по крайней мере, равен ему, фиксируется в электроде 4 таким образом, что максимальный диаметр (D) заглушки полностью находится в осевом отверстии электрода или с минимальным вылетом, например, 0,5-1 мм. Подвод сварочного тока (I) осуществляется через цилиндрическую поверхность максимального диаметра заглушки (D), сжатие трубы и заглушки обеспечивается сварочным усилием (Р), при этом угол между поверхностью для подвода сварочного тока I и поверхностью для подвода сварочного усилия Р составляет 90 градусов. Сварочное усилие может передаваться от электрода к заглушке через вкладыш 5, выполненный из диэлектрического материала, и, в частности, это может быть окисленная поверхность 6 самого электрода. Необходимость использования такого вкладыша зависит от протяженности участка заглушки с диаметром (D) и электропроводности материала заглушки. В процессе перемещения заглушки вовнутрь трубы выдавливаемый из стыка металл внутренних слоев оболочки и наружных слоев заглушки на участке, определяемом диаметром (d), формуется в виде поверхности, плавно соединяющей торец оболочки с заглушкой. Образование такой поверхности зависит от величины перекрытия внутреннего диаметра трубы диаметром заглушки и от характера разогрева ее конца. При равномерном разогреве сечений оболочки и заглушки, участвующих в образовании сварного соединения, или преимущественном разогреве оболочки, что достигается режимами сварки или конструкцией электрода 2, а также при величине перекрытия торцов заглушки и оболочки порядка одной третьей толщины стенки оболочки деформируемый металл, выдавливаемый наружу, формируется в виде поверхности 7 (фиг.2), плавно соединяющей наружный диаметр трубы с заглушкой. Наличие удлиненной части заглушки с диаметром (D) позволяет выполнять заглушку с коническим наружным окончанием, обеспечивающей необходимые эксплуатационные и технологические характеристики сварного соединения и изделия в целом и организовать через нее токоподвод, что повышает концентрацию тока в свариваемом сечении и способствует повышению качества сварки.

Способ реализован при сварке трубчатой оболочки тепловыделяющего элемента диаметром 9,15 мм с толщиной стенки 0,65 мм, выполненной из сплава Э-110. Диаметр (d) заглушки составлял 8,25 мм при его протяженности 4 мм. Максимальный диаметр заглушки (D) был равен 9,17 мм протяженностью 14 мм. Сварка выполнялась без изоляционного вкладыша при величине электрического сопротивления электрода 300-650 мкОм. Величина сварочного усилия составила 330-380 кг, величина сварочного тока 14-17кА, продолжительность импульса сварочного тока порядка 60 мкс. После сварки внешний вид сварных соединений соответствовал установленным требованием, качество сварных швов подтверждено металлографическим контролем шлифов сварных соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2291769C1 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2007 |

|

RU2378091C2 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2298240C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2005 |

|

RU2293635C1 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2293003C1 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2219599C2 |

| СПОСОБ КОНТАКТНО-СТЫКОВОЙ СВАРКИ ТРУБЫ С ЗАГЛУШКОЙ | 2002 |

|

RU2268811C2 |

| ЗАГЛУШКА ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2393560C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2355533C2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

Изобретение относится к машиностроению, а именно к способам контактно-стыковой сварки при герметизации оболочек тепловыделяющих элементов ядерных реакторов и при изготовлении тепловыделяющих сборок. Способ включает сжатие трубы и заглушки сварочным усилием, направленным по оси трубы и заглушки, разогрев их электрическим током и последующую вварку с заглублением в трубу заглушки, имеющей диаметр на участке образования сварного шва больше внутреннего диаметра трубы, но меньше ее наружного диаметра. Сварочный ток и усилие к заглушке подводят в различных ее поперечных сечениях. Поверхность для подвода сварочного тока располагают параллельно оси заглушки и под углом 90° к поверхности для подвода сварочного усилия между указанной поверхностью и частью заглушки, ввариваемой в трубу. Это позволит повысить универсальность способа, качество сварки, а также служебные и технологические характеристики изделия. 2 ил.

Способ контактно-стыковой сварки трубы с заглушкой, включающий сжатие свариваемых деталей сварочным усилием, разогрев деталей электрическим током и последующую вварку заглушки в трубу с заглублением, при этом диаметр заглушки на участке образования сварного шва больше внутреннего диаметра трубы, но меньше ее наружного диаметра, отличающийся тем, что сварочный ток и усилие к заглушке подводят в различных ее поперечных сечениях, при этом поверхность для подвода сварочного тока к заглушке располагают параллельно оси заглушки и под углом 90° к поверхности для подвода сварочного усилия между указанной поверхностью и частью заглушки, ввариваемой в трубу.

| Разработка, производство и эксплуатация тепловыделяющих элементов энергетических реакторов, книга 2 | |||

| - М.: Энергоатомиздат, 1995, с.218 | |||

| СПОСОБ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2166215C2 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2007-02-20—Публикация

2005-05-31—Подача