Изобретение относится к сварке, в частности к установкам для сварки фланца с изделием..,

Цель изобретения - расширение технологических возможностей путем обеспече- ния («чественной сварки фланцев с листом.

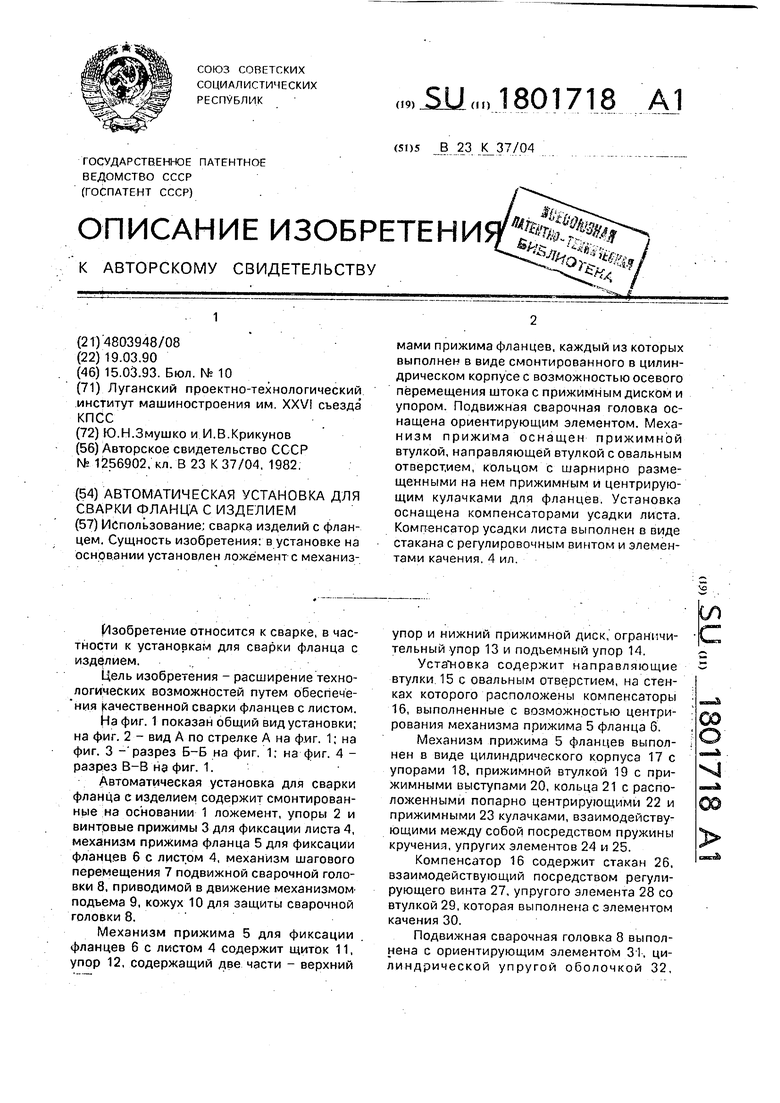

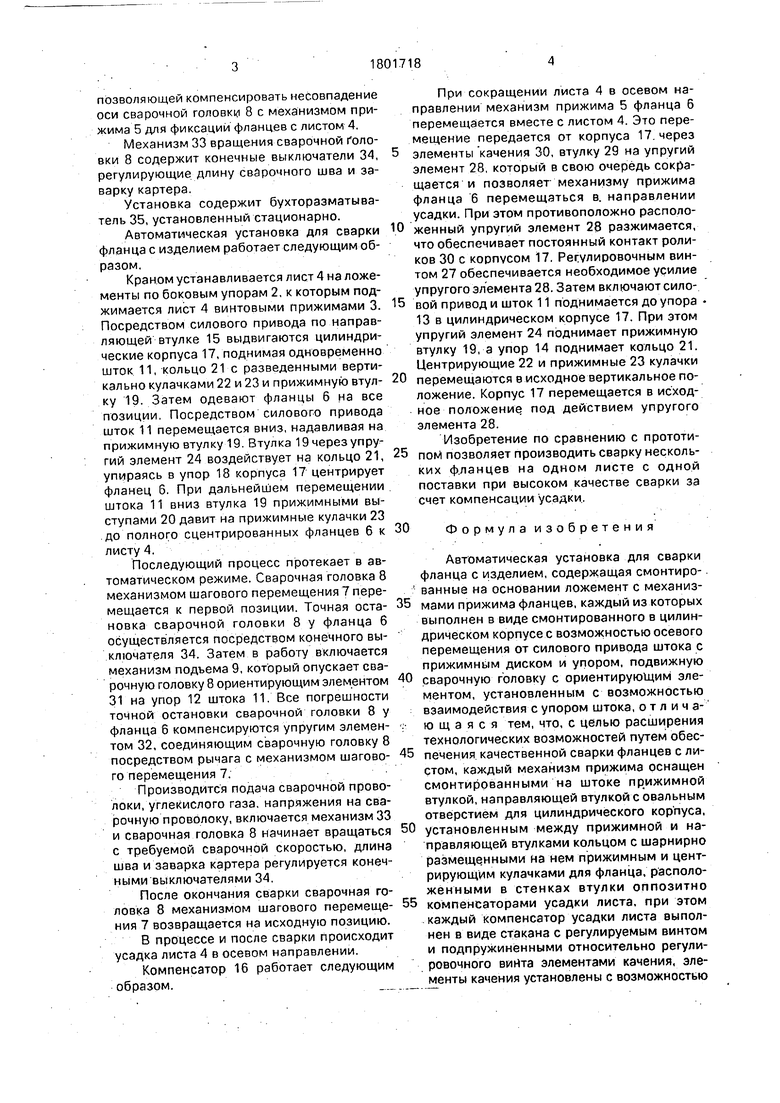

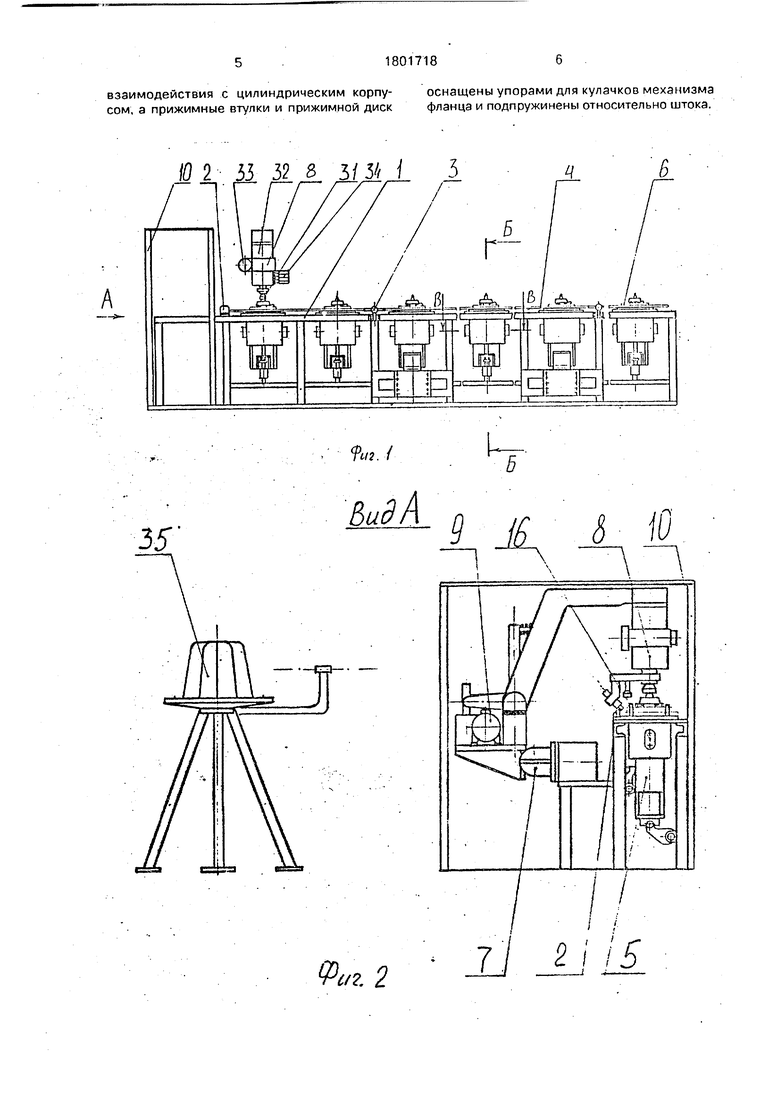

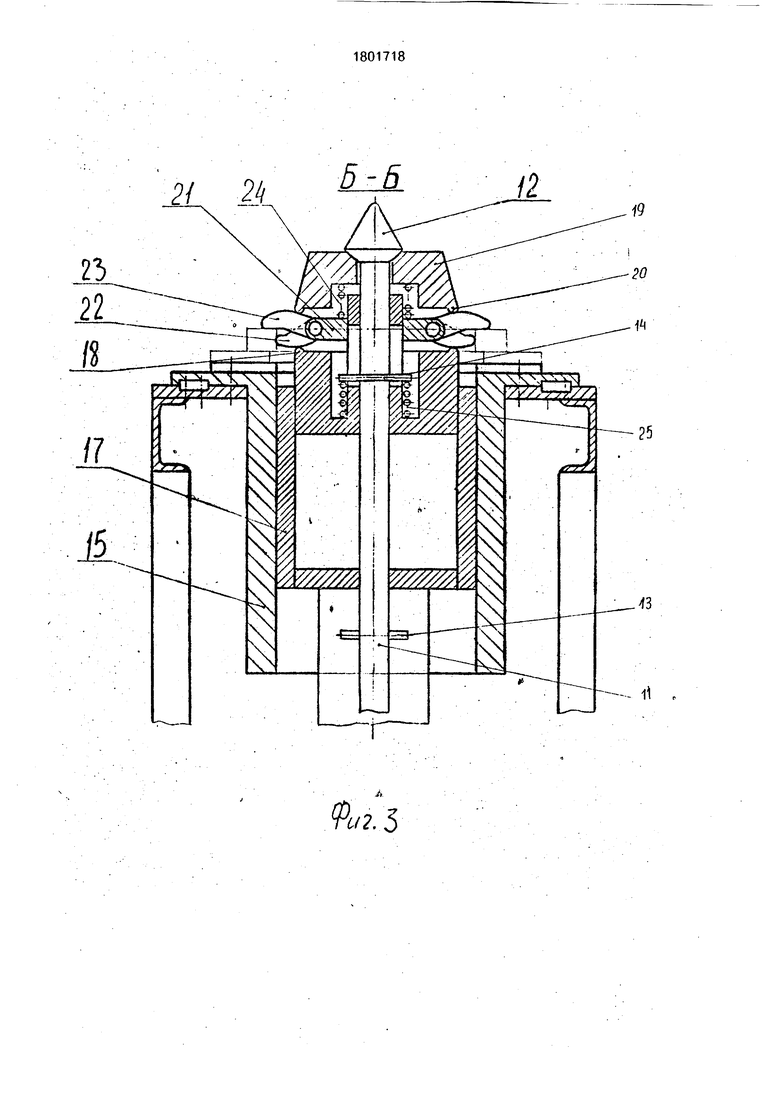

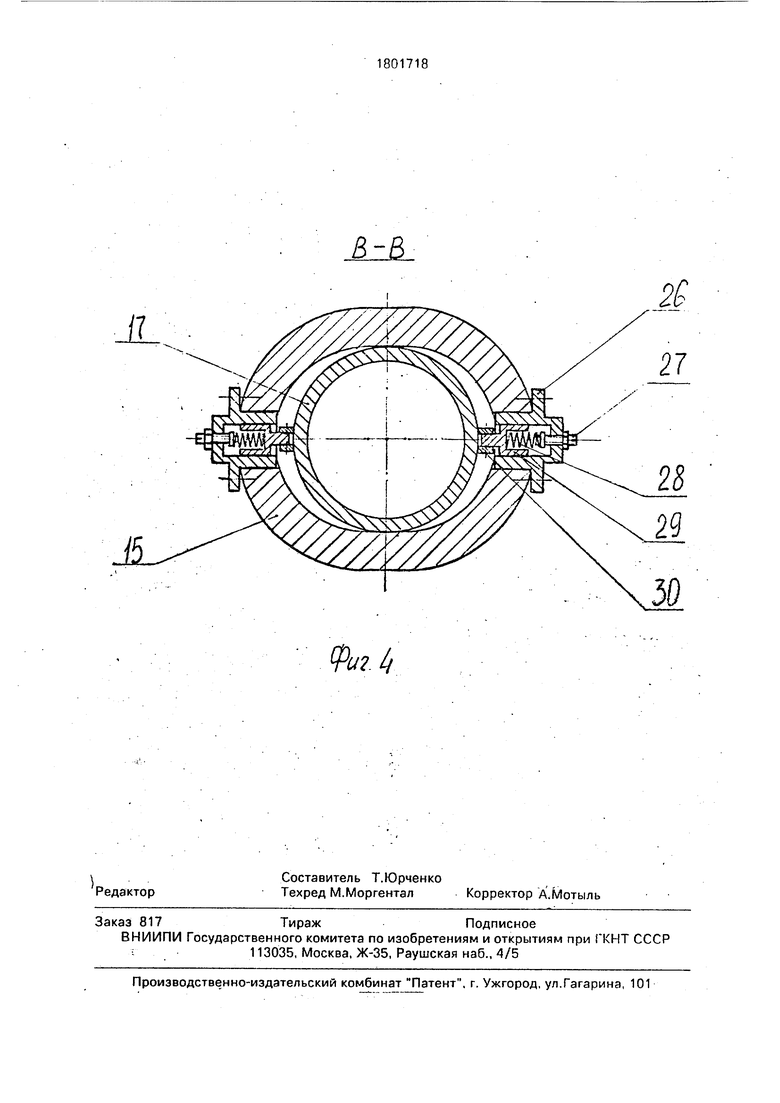

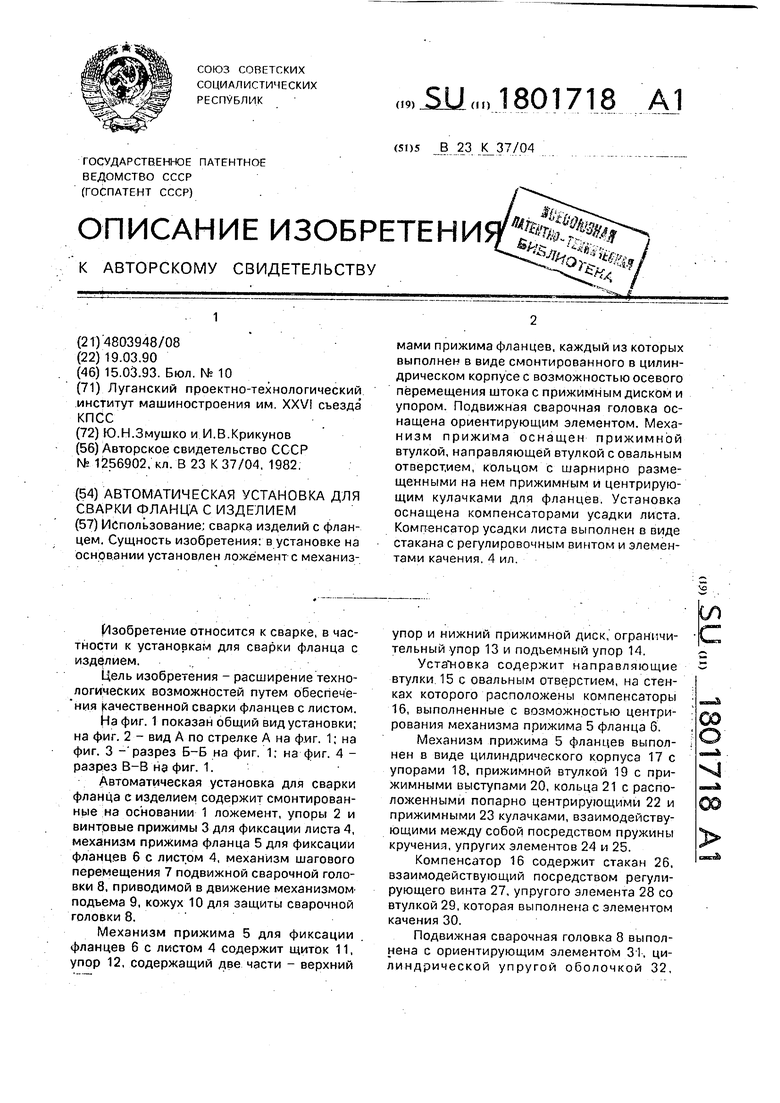

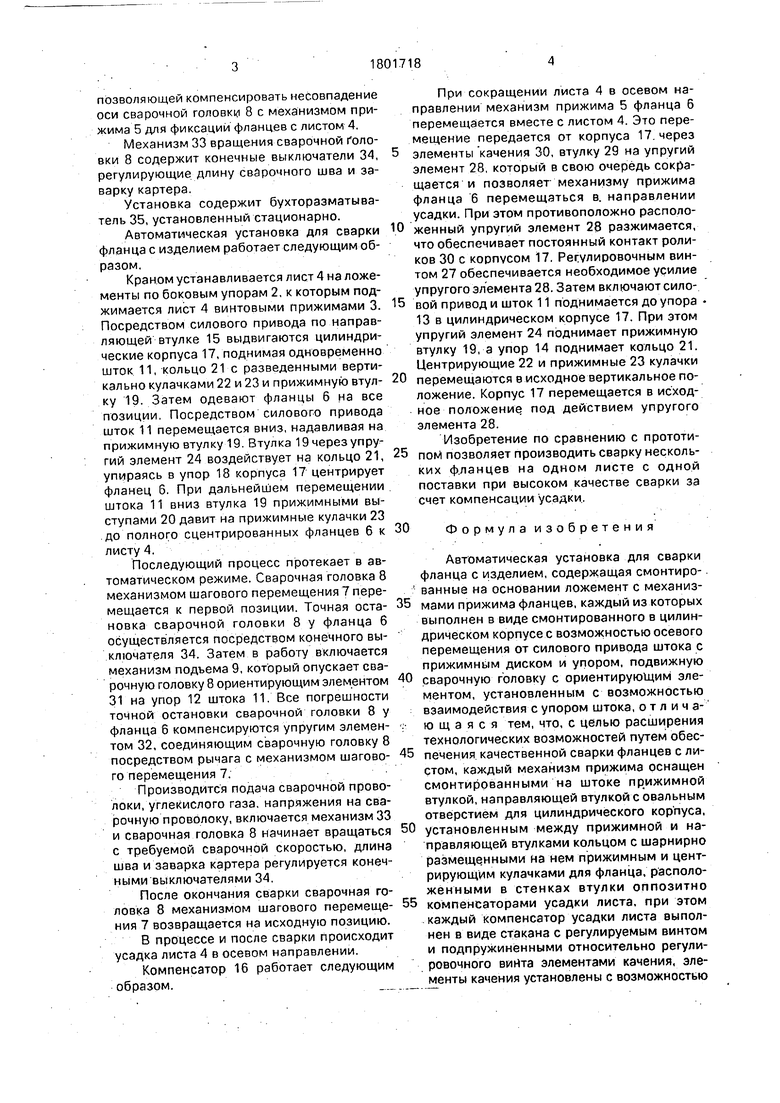

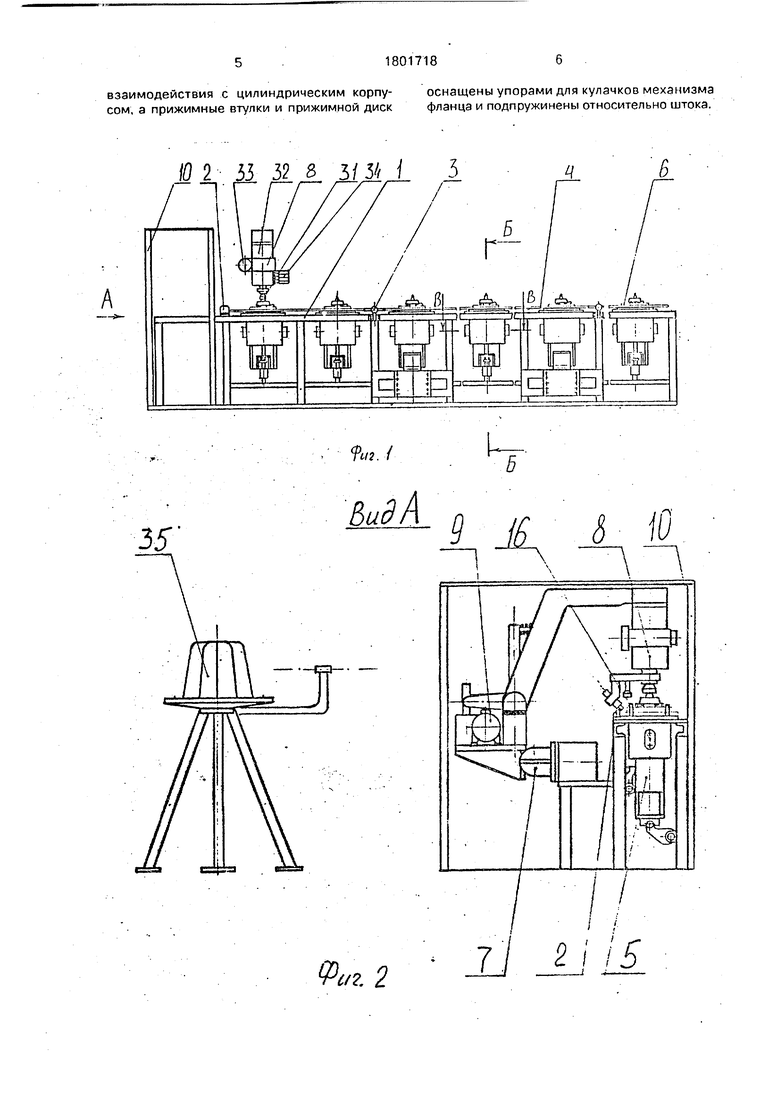

На фиг. 1 показан общий вид установки; на фиг. 2 - вид А по стрелке А на ф.иг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Автоматическая установка для сварки фланца с изделием содержит смонтированные на основании 1 ложемент, упоры 2 и винтрвые прижимы 3 для фиксации листа 4, механизм прижима фланца 5 для фиксации фланцев 6 с листом 4, механизм шагового перемещения 7 подвижной сварочной головки 8, приводимой в движение механизмом- подъема 9, кожух 10 для защиты сварочной головки 8.

Механизм прижима 5 для фиксации фланцев 6 с листом 4 содержит щиток 11, упор 12, содержащий две части - верхний

упор и нижний прижимной диск, ограничительный упор 13 и подъемный упор 14.

Установка содержит направляющие втулки. 15 с овальным отверстием, на стенках которого расположены компенсаторы 16, выполненные с возможностью центрирования механизма прижима 5 фланца 6.

Механизм прижима 5 фланцев выполнен в виде цилиндрического корпуса 17 с упорами 18. прижимной втулкой 19 с прижимными выступами 20, кольца 21 с расположенными попарно центрирующими 22 и прижимными 23 кулачками, взаимодействующими между собой посредством пружины кручения, упругих элементов 24 и 25.

Компенсатор 16 содержит стакан 26, взаимодействующий посредством регулирующего винта 27, упругого элемента 28 со втулкой 29, которая выполнена с элементом качения 30.

Подвижная сварочная головка 8 выполнена с ориентирующим элементом 3-1, цилиндрической упругой оболочкой 32,

С

ш

О

-

ч

позволяющей компенсировать несовпадение оси сварочной головки 8 с механизмом прижима 5 для фиксации фланцев с листом 4.

Механизм 33 вращения сварочной головки 8 содержит конечные выключатели 34, регулирующие длину сварочного шва и заварку картера.

Установка содержит бухторэзматыва- тель 35, установленный стационарно.

Автоматическая установка для сварки фланца с изделием работает следующим образом.

Краном устанавливается лист 4 на ложементы по боковым упорам 2, к которым поджимается лист 4 винтовыми прижимами 3. Посредством силового привода по направляющей втулке 15 выдвигаются цилиндрические корпуса 17, поднимая одновременно шток 11, кольцо 21 с разведенными вертикально кулачками 22 и 23 и прижимную втулку 19. Затем одевают фланцы 6 на все позиции. Посредством силового привода шток 11 перемещается вниз, надавливая на прижимную втулку 19. Втулка 19 через упругий элемент 24 воздействует на кольцо 21, упираясь в упор 18 корпуса 17 центрирует фланец 6. При дальнейшем перемещении штока 11 вниз втулка 19 прижимными выступами 20 давит на прижимные кулачки 23 .до полного сцентрированных фланцев 6 к листу 4.

Последующий процесс протекает в автоматическом режиме. Сварочная головка 8 механизмом шагового перемещения 7 перемещается к первой позиции. Точная остановка сварочной головки 8 у фланца 6 осуществляется посредством конечного выключателя 34. Затем в работу включается механизм подъема 9, который опускает сварочную головку 8 ориентирующим элементом 31 на упор 12 штока 11, Все погрешности точной остановки сварочной головки 8 у фланца 6 компенсируются упругим элементом 32, соединяющим сварочную головку 8 посредством рычага с механизмом шагового перемещения 7.

Производится подача сварочной проволоки, углекислого газа, напряжения на сварочную проволоку, включается механизм 33 и сварочная головка 8 начинает вращаться с требуемой сварочной скоростью, длина шва и заварка картера регулируется конечными выключателями 34.

После окончания сварки сварочная головка 8 механизмом шагового перемещения 7 возвращается на исходную позицию.

В процессе и после сварки происходит усадка листа 4 в осевом направлении.

Компенсатор 16 работает следующим образом.

При сокращении листа 4 в осевом направлении механизм прижима 5 фланца б перемещается вместе с листом 4. Это перемещение передается от корпуса 17.через

элементы качения 30, втулку 29 на упругий элемент 2.8, который в свою очередь сокращается и позволяет механизму прижима фланца б перемещаться в. направлении усадки. При этом противоположно расположенный упругий элемент 28 разжимается, что обеспечивает постоянный контакт роликов 30 с корпусом 17. Регулировочным винтом 27 обеспечивается необходимое усилие упругого элемента 28. Затем включают силовой привод и шток 11 поднимается до упора 13 в цилиндрическом корпусе 17. При этом упругий элемент 24 поднимает прижимную втулку 19, а упор 14 поднимает кольцо 21. Центрирующие 22 и прижимные 23 кулачки

перемещаются в исходное вертикальное положение. Корпус 17 перемещается в исходное положение под действием упругого элемента 28.

Изобретение по сравнению с прототипом позволяет производить сварку нескольких ф.ланцев на одном листе с одной поставки при высоком качестве сварки за счет компенсации усадки.

30

Формула изобретения

Автоматическая установка для сварки

фланца с изделием, содержащая смонтированные на основании ложемент с механизмами прижима фланцев, каждый из которых выполнен в виде смонтированного в цилиндрическом корпусе с возможностью осевого перемещения от силового привода штока с прижимным диском и упором, подвижную

сварочную головку с ориентирующим элементом, установленным с возможностью взаимодействия с упором штока, о т л и ч аю щ а я с я тем, что, с целью расширения технологических возможностей путем обеспечения качественной сварки фланцев с листом, каждый механизм прижима оснащен смонтированными на штоке прижимной втулкой, направляющей втулкой с овальным отверстием для цилиндрического корпуса,

установленным между прижимной и направляющей втулками кольцом с шарнирно размещенными на нем прижимным и центрирующим кулачками для фланца, расположенными в стенках втулки оппозитно

компенсаторами усадки листа, при этом каждый компенсатор усадки листа выполнен в виде стакана с регулируемым винтом и подпружиненными относительно регулировочного винта элементами качения, элементы качения установлены с возможностью

взаимодействия с цилиндрическим корпу- оснащены упорами для кулачков механизма сом, а прижимные втулки и прижимной диск фланца и подпружинены относительно штока.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки листовых конструкций | 1977 |

|

SU707740A1 |

| Устройство для электродуговой сварки кольцевых швов | 1981 |

|

SU979056A1 |

| Стенд для сборки и сварки полотнищ | 1979 |

|

SU837696A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Сварочное приспособление | 2021 |

|

RU2756006C1 |

| Стенд для сборки и дуговой сварки стыка полотнищ | 1987 |

|

SU1459883A1 |

| Установка для сборки и сварки балок с вырезами в стенке из двух полубалок | 1983 |

|

SU1140921A1 |

| Автомат Петрова для сборки и сварки кожухов центробежных вентиляторов | 1983 |

|

SU1138284A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1989 |

|

SU1794617A1 |

| ГОЛОВКА ДЛЯ ОРБИТАЛЬНОЙ СВАРКИ | 2016 |

|

RU2641208C2 |

Использование; сварка изделий с фланцем. Сущность изобретения: в установке на оснрв.ании установлен ложементе механизмами прижима фланцев, каждый из которых выполнен в виде смонтированного в цилиндрическом корпусе с возможностью осевого перемещения штока с прижимным диском и упором. Подвижная сварочная головка оснащена ориентирующим элементом. Механизм прижима оснащен прижимной втулкой, направляющей втулкой с овальным отверстием, кольцом с шарнирно размещенными на нем прижимным и центрирующим кулачками для фланцев. Установка оснащена компенсаторами усадки листа. Комп-енсатор усадки листа выполнен в виде стакана с регулировочным винтом и элементами качения. 4 ил.

Фиг 2

«. У

7j JJii

$щ

QltlQQl

Ф/г 4

| Установка для сборки и сварки фланцев с обечайками | 1982 |

|

SU1256902A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-03-15—Публикация

1990-03-19—Подача