Изобретение относится к оборудованию для переработки полимерных материа- л-ов и может быть использовано для непрерывного диспергирующего смешения полимер-полимерных композиций, полимеров с различными ингредиентами, а также высокодисперсными минеральными напол- . кителями в линиях для компаундирования, окрашивания, стабилизации и переработки полимерных наполненных материалов.

Целью изобретения является повышение эффективности смешения.

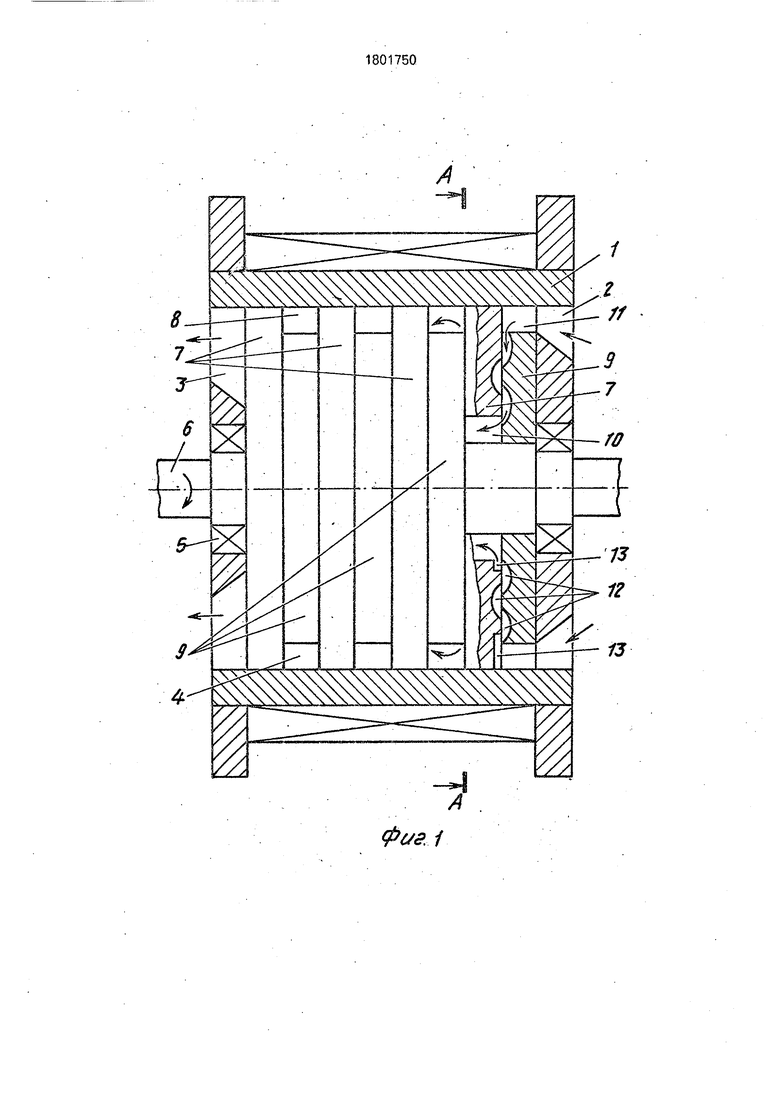

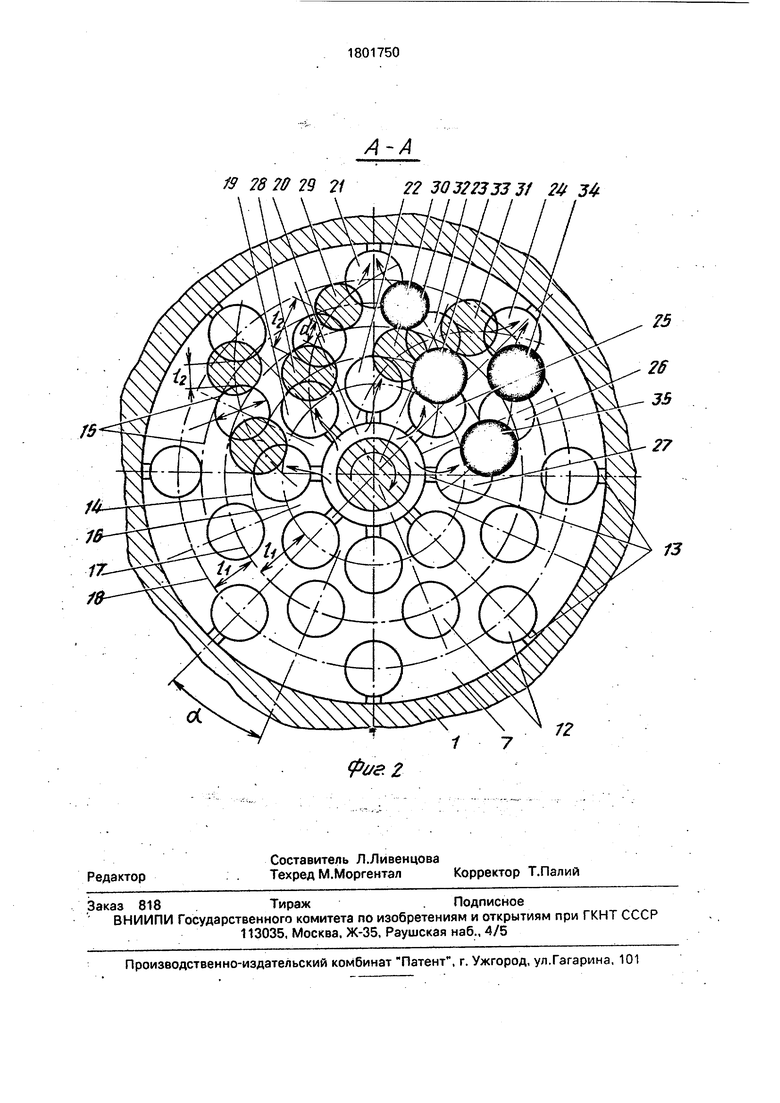

На фиг,1 изображен продольный разрез смесителя; на фиг.2 - расположение выемок на торцовых поверхностях и схемы движения расплава полимера.

Смеситель для полимерных материалов содержит корпус 1 с входным 2 и выходным 3 отверстиями и полостью 4, в которой на опорных узлах 5 установлен соединенный с приводом (на чертеже не показан) вал 6 вращения, а по внутренней поверхности корпуса 1 закреплены неподвижные диски 7, в зазорах 8 между которыми расположены подвижные диски 9, закрепленные на валу 6. Между неподвижными дисками 7 и валом 6 образованы рабочие зазоры 10, а между подвижными дисками 9 и корпусом 1 -рабочие зазоры 11. На прилегающих торцовых поверхностях подвижных 8 и неподвижных дисков выполнены ряды выемок 12. Каждая выемка 12 на поверхности одного из дисков.

С О

4

ел о

апример неподвижном диске 7 выполнена возможностью сообщения по меньшей мее с двумя выемками 12 на прилегающей оверхности другого диска, например, неодвижном диске 9. Первые и последние в адиальном направлении выемки 12 на межных парах дисков 7 и 9 соединены каналами 13 или непосредственно (на фиг. не показано) с рабочими зазорами 10 и 11. На рилегающих торцовых поверхностях повижных 9 и неподвижных 7 дисков (фиг,2) выемки размещены рядами 14,15i 16,17,18, расположенными по окружностям, (на фиг.2 выемки подвижного диска 9 условно выпол- иены темными или заштрихованными и совмещены со светлыми выемками неподвижных дисков 7 с целью изображения каналов для движения полимера). Эти выемки указаны позициями 19...35). Ряды, например, 16,17 и 18, смещены относительно друг друга в радиальном направлении на расстояние И, причем выемки 12 смежных рядов, например, 17 и 18, смещены относительно друг друга по окружности на угол а. В плоскостях прилегания торцовых поверхностей подвижных 9 и неподвижных 7 дисков наименьшие расстояния ч между выемками 12 смежных рядов 14 и 15 подвижных дисков 9 и смежных рядов 16,17 и 18 неподвижных дисков 7 выбрано меньше длины в том же направлении (в данном случае диаметр d) сообщающей их выемки 12 на неподвижном диске и подвижном диске 9 .соответственно.

Выемки 12,19-35 в проекции на плоскость контакта дисков могут быть шполнены круглыми, овальными, ромбическими, прямоугольными, вытянутыми, разветвленными и замкнутой формы, а также содержать хонфузорные и диффузорные участки,

Смеситель для полимерных материалов работает следующим образом. Расплав полимера с различными ингредиентами посту- пает в полость 4 (фиг.1) корпуса 1 через отверстие 2 для подвода компонентов. Затем расплав полимера через рабочий зазор 11 попадает на торцевые поверхности дисков 7 и 9. Через каналы 13 расплав поступает в выемки 12 дисков 7 и 9 и при их последовательном соединении перемещается к рабочему зазору 10.

Из зазора 10 он поступает непосредственно или через каналы 13 в выемки 12 рядов 14...18, выполненных наследующей паре обращенных друг к другу торцовых поверхностей дисков- 7 и 9, а затем опять к зазору 11 и т.д. до выхода материала из смесителя через отверстие 3.

В процессе вращения дисков 9 относительно дисков 7, выполненные на них выемки 12 образуют сквозные каналы разно разной формы в плоскости контакта торце вых поверхностей дисков.. При этом полимер из одной выемки, например неподвижного диска, перетекает по непрерывно образуемым каналам в радиальном направлении в другие выемки на вращающемся и неподвижном дисках, а также переносится соединяющимся с ней выемками на вращэющемся диске в окружном направлении во все другие соединяющиеся с ними выемками на неподвижном диске, При этом образуется множество новых поверхностей контакта элементарных объемов смешивае5 мых ингредиентов. Так как процесс вращения происходит непрерывно, то в одни и те же выемки полимер поступает маленькими порциями из множества других выемок.рас- полагающихся в секторе их взаимного сое.0 динения.

Механизм течения полимера в данной конструкции отличается тем, что элементарные объемы материала, находящегося в данный момент времени в разных выемках

5 одной и той же торцовой поверхности движутся в разных окружных направлениях. Так, часть полимера, находящегося в рассматриваемый момент времени в выемках 19, 28, 20. 29 и 21, рядов 16, 14, 17, 15 и 18

0 соответственно движется по образованному ими каналу загнутому в направлении вращения диска. Вторая часть полимера, находящегося в это время.в выемках 27, 35, 26,34 и 24, движется по образованному ими

5 каналу загнутому против направления.вращения диска, тогда как третья часть полимера, находящегося в выемках 22, 30, 23, 33 и 24, а также в выемках 25, 33, 23, 32 и 21 движется по образованному ими пересека0 ющемуся в области выемки 23 каналу, ветви которого направлены во взаимопротивоположные стороны. Элементарные потоки материала, движущегося с разных точек ; зазоров 10 по разнонаправленным в окруж5 ном направлении каналам, например, от выемок 19, 22, 25 и 27, к выемкам 21 и 24, попарно сливаются и поступают совместно . с другими потоками в зазоры 11. В зазорах 11 элементарные потоки дополнительно ус0 редняются и повторно разбиваются на мно- жество других .разнонаправленных, пересекающихся и, в данном случае, раздваивающихся подпотоков, направленных к зазорам 10 и т.д. до выходного отверстия 3.

55 При вращении дисков 9 выполненныёна нем выемки 12 непрерывно меняют свое местоположение и образуют то разнонап- равленные одиночные каналы, то сливающиеся или пересекающиеся и

раздваивающиеся в различных точках торцовых поверхностей дисков каналы. Это способствует непрерывному изменению скоростей и направлений течения элементарных объемов материала, находящегося в разных выемках, а также его движению в различных направлениях в пределах одной выемки, например, находящейся на позиции 23. Так, например, при вращении диска 9 по часовой стрелке выемки 12, перемещаясь с позицией 29 и 30 (заштрихованы) на позиции 32 и 33 (затемнены), преобразуют два канала.загнутые в направлении вращения и состоящие из выемок 19, 28, 20, 29,21 и 22, 30, 23, 31, 24 в один канал, загнутый против направления вращения и состоящий из выемок 25, 33, 23, 32 и 21. Такой механизм рекомбинации выемок и изменения направлений движения полимера в пределах одних и тех же выемок способствует интенсивному массопереносу, переворачи- ванию и деформированию материала в разных направлениях, что способствует повышению эффективности процесса сдвигового смешения.

Данная конструкция смесителя обеспе- чивает реализацию и более сложного распределения потоков в пределах одной выемки при их перемещении на позиции, в которых происходит слияние разнонаправ- лейных потоков, например 21 и 24 или 23. Такой процесс изменения направлений и числа потоков через одни и те же выемки при вращении диска 9 происходит непрерывно, что существенно отличает характер . деформирования полимера и механизм сме- шения в предлагаемой конструкции от прототипа. Положительным моментом является также и то, что в предлагаемой конструкции снижается пульсация, так как расстояние 1г между выемками меньше их длины в том же направлении, что предотвращает полное перекрытие выемок. В процессе вращения дисков каналы;загнутые в направлении вращения, постепенно трансформируются в каналы , загнутые против направления вращения или во взаимопересекающиеся каналы и наоборот до полного перекрытия каналов, которые были перед этим полностью открытыми. В предлагаемой конструкции смесителя с помощью одних и тех же выемок увеличивается число и разнообразие форм вновь образованных каналов за единицу времени (по сравнению с прототипом), процесс их образования происходит

непрерывно. Это позволяет повысить эффективность и качество смешения расплава полимерных компонентов с различными ингредиентами за счет интенсификации мас- сопереноса, непрерывной смены направлений образования новых поверхностей раздела, увеличения их числа, и распределения ингредиентов в объеме смеси. Таким образом, в данном смесителе для полимерных материалов достигается повышение эффективности смешения по сравне- нию с известными конструкциями смесителей.

Ф о р м у л а и з о б р е т е н и я

Смеситель для полимерных материалов, содержащий корпус с входным и выходным отверстиями и полостью, в которой на опорных узлах установлен соединенный с приводом вал вращения, а по внутренней поверхности корпуса закреплены неподвижные диски, в зазорах между которыми расположены подвижные диски, закрепленные на валу, причем между неподвижными дисками и валом и между подвижными дисками и корпусом образованы рабочие зазоры, а на прилегающих один к другой торцовых поверхностях подвижных и неподвижных дисков выполнены ряды выемок, которые смещены относительно друг друга в радиальном и окружном направлениях, при этом каждая выемка на поверхности одного из дисков выполнена с возможностью сообщения по меньшей мере с двумя выемками на прилегающей поверхности другого диска, а первые и последние в радиальном направлении выемки на смежных парах подвижных и неподвижных дисков соединены рабочими зазорами, отличающийся тем, что, с целью повышения эффективности смешения полимерных материалов, ряды выемок на прилегающих одна к другой торцовых поверхностях по меньшей мере одного подвижного и одного неподвижного дисков расположены по окружностям, причем в плоскостях прилегания торцовых поверхностей дисков наименьшие расстояния между выемками смежных рядов на торцовой поверхности одного из дисков выбрано меньше длины в том же направлении сообщающих их выемок на прилегающей к ней поверхности другого диска.

Фиг,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796470A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1801749A1 |

| Смеситель для полимерных материалов | 1991 |

|

SU1821380A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796469A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1782768A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1785908A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1729766A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1759647A1 |

| Смеситель для полимерных материалов | 1990 |

|

SU1796473A1 |

Использование: переработка полимерных материалов при непрерывном диспергирующем смешении полимер-полимерных композиций, полимеров с различными ингредиентами, а также высокодисперсными минеральными наполнителями в линиях для компаундирования, окрашивания, стабилизации и переработки полимерных наполненных материалов. Сущность: ряды выемок на прилегающих друг к другу торцовых поверхностях по меньшей мере одного подвижного и одного неподвижного дисков расположены по окружностям. Причем в плоскостях прилегания торцовых поверхностей дисков расстояния в радиальном направлении между выемками смежных рядов на торцовой поверхности одного из дисков выбрано меньше длины в этом направлении сообщающих их выемок на прилегающей к ней поверхности другого диска, 2 ил. T±J XX IS

| Патент США№4330215, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Смеситель для полимерных материалов | 1987 |

|

SU1500484A1 |

| Солесос | 1922 |

|

SU29A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-03-15—Публикация

1991-02-12—Подача