Изобретение относится к области свар.Ki/j, в частности к сварке концентрично соед ненных трубчатых деталей к фланцам, и

мфжет быть использовано в судостроении, а

в машиностроении. ,

Целью изобретения является повышение производительности.

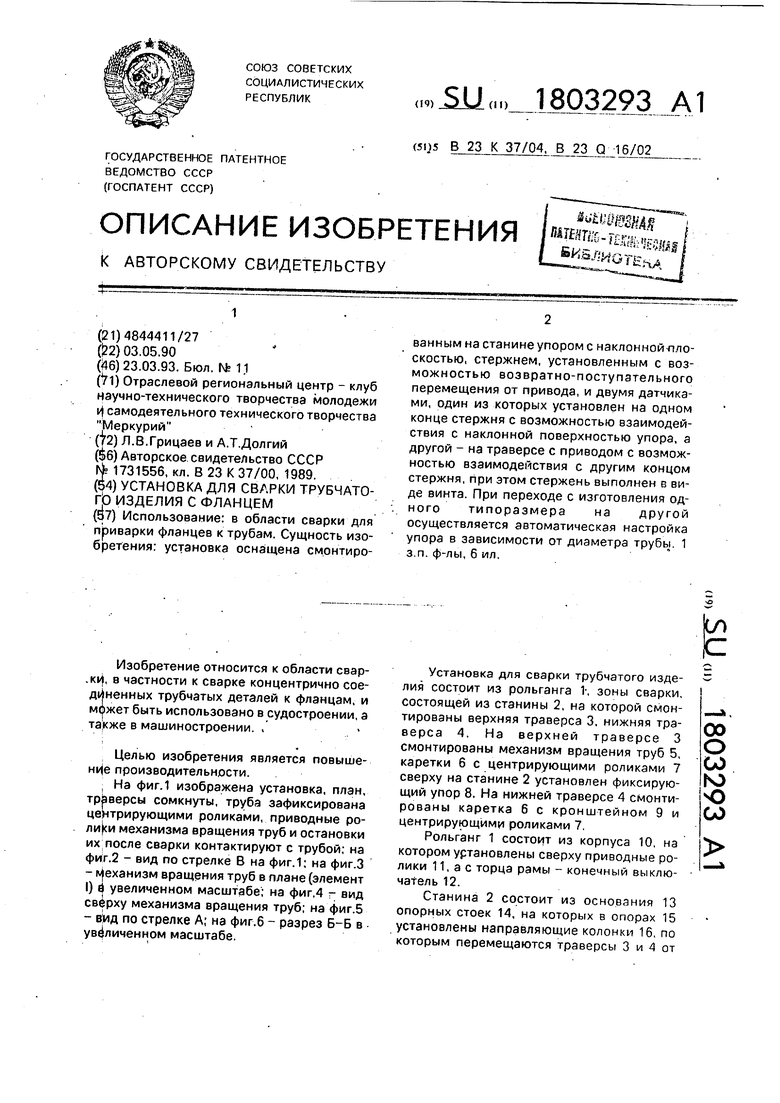

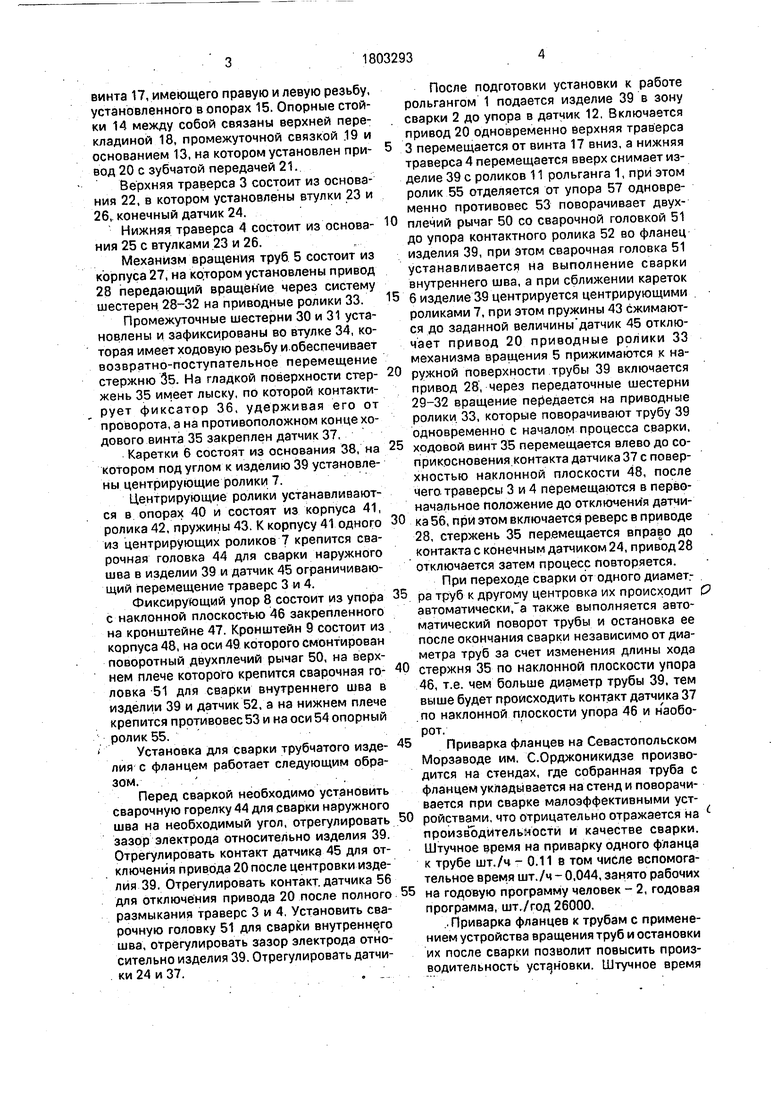

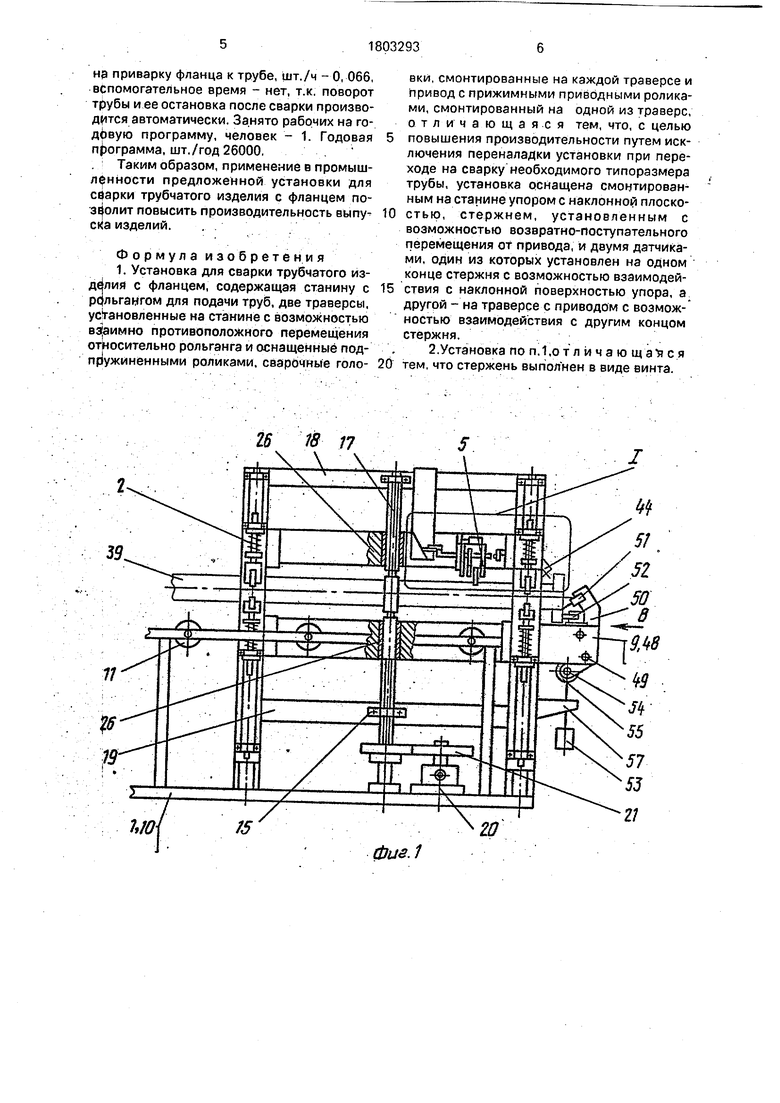

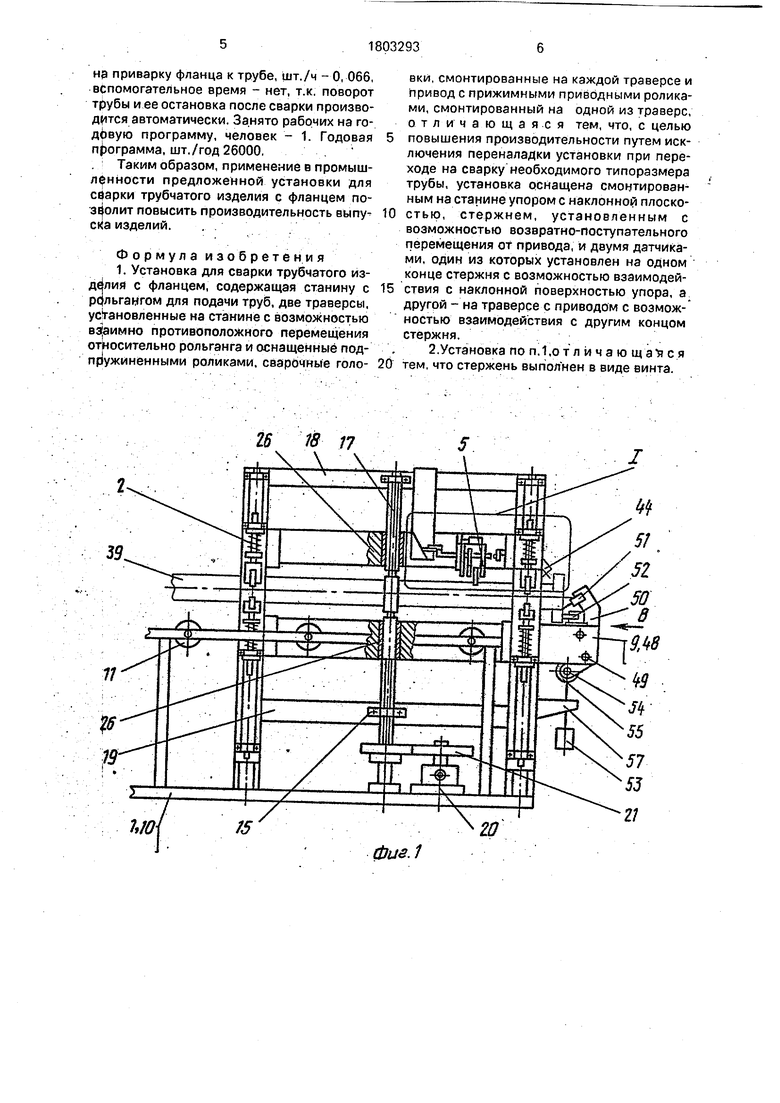

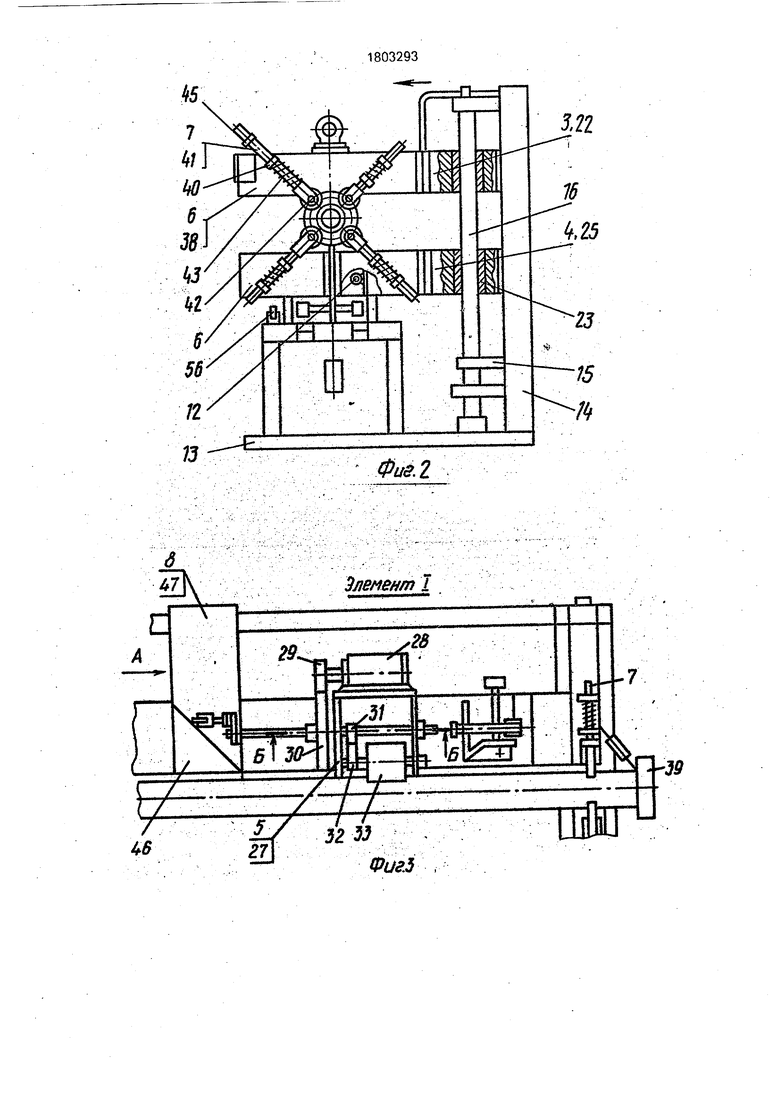

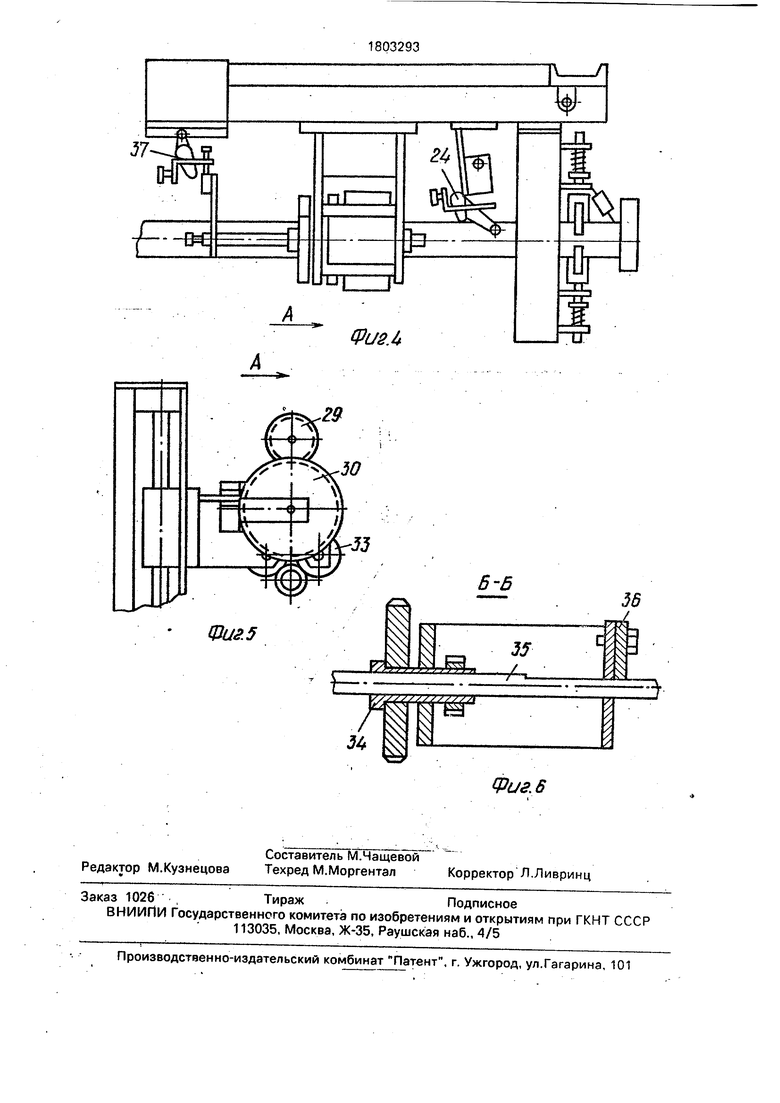

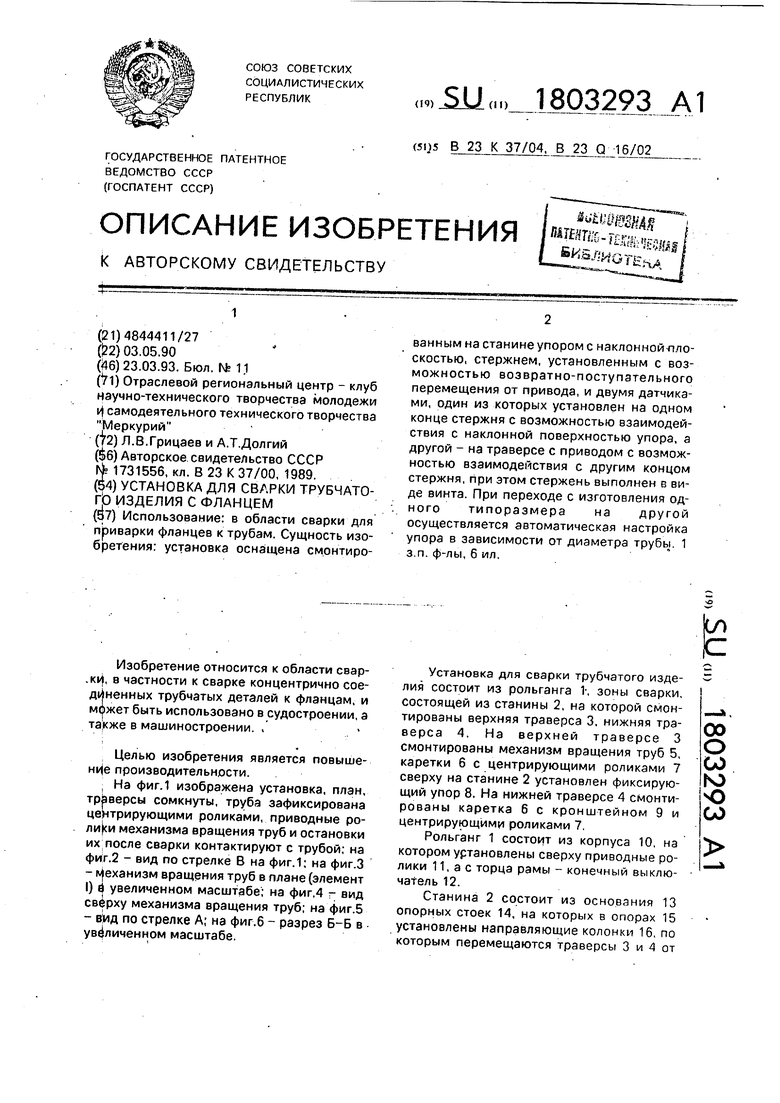

, На фиг.1 изображена установка, план, тррверсы сомкнуты, труба зафиксирована центрирующими роликами, приводные ро- лики механизма вращения труб и остановки их;после сварки контактируют с трубой; на фит.2 - вид по стрелке В на фиг.1; на фиг.З

- механизм вращения труб в плане (элемент I) д увеличенном масштабе; на фиг,4 г вид сверху механизма вращения труб; на фиг.5

- по стрелке А; на фиг.б - разрез Б-Б в увеличенном масштабе.

Установка для сварки трубчатого изделия состоит из рольганга 1-, зоны сварки, состоящей из станины 2, на которой смонтированы верхняя траверса 3. нижняя траверса 4. На верхней траверсе 3 смонтированы механизм вращения труб 5, каретки б с центрирующими роликами 7 сверху на станине 2 установлен фиксирующий упор 8. На нижней траверсе 4 смонтированы каретка 6 с кронштейном 9 и центрирующими роликами 7.

Рольганг 1 состоит из корпуса 10, на котором уртановлены сверху приводные ролики 11, а с торца рамы - конечный выключатель 12.

Станина 2 состоит из основания 13 опорных стоек 14, на которых в опорах 15 установлены направляющие колонки 16, по которым перемещаются траверсы 3 и 4 от

00

о

Сл)

ю ю

CJ

винта 17, имеющего правую и левую резьбу, установленного в опорах 15. Опорные стойки 14 между собой связаны верхней перекладиной 18, промежуточной связкой .19 и основанием 13, на котором установлен привод 20 с зубчатой передачей 21.

Верхняя траверса 3 состоит из основания 22, в котором установлены втулки 23 и 26, конечный датчик 24.

Нижняя траверса 4 состоит из основания 25 с втулками 23 и 26.

Механизм вращения труб 5 состоит из корпуса 27, на котором установлены привод 28 передающий вращен ие через систему шестерен 28-32 на приводные ролики 33.

Промежуточные шестерни 30 и 31 установлены и зафиксированы во втулке 34, которая имеет ходовую резьбу и обеспечивает возвратно-поступательное перемещение стержню 35. На гладкой поверхности стержень 35 имеет лыску, по которой контактирует фиксатор 36, удерживая его от проворота, а на противоположном конце ходового винта 35 закреплен датчик 37,

Каретки 6 состоят из основания 38, на котором под углом к изделию 39 установлены центрирующие ролики 7.

Центрирующие ролики устанавливаются в опорах 40 и состоят из корпуса 41, ролика 42, пружины 43. К корпусу 41 одного из центрирующих роликов 7 крепится сварочная головка 44 для сварки наружного шва в изделии 39 и датчик 45 ограничивающий перемещение траверс 3 и 4.

Фиксирующий упор 8 состоит из упора с наклонной плоскостью 46 закрепленного на кронштейне 47. Кронштейн 9 состоит из корпуса 48, на оси 49 которого смонтирован поворотный двухплечий рычаг 50, на верхнем плече которого крепится сварочная головка 51 для сварки внутреннего шва в изделии 39 и датчик 52, а на нижнем плече крепится противовес 53 и на оси 54 опорный ролик 55.

Установка для сварки трубчатого изделия с фланцем работает следующим образом. /.....

Перед сваркой необходимо установить сварочную горелку 44 для сварки наружного шва на необходимый угол, отрегулировать зазор электрода относительно изделия 39. Отрегулировать контакт датчика 45 для отключения привода 20 после центровки изделия 39. Отрегулировать контакт, датчика 56 для отключения привода 20 после полного размыкания траверс 3 и 4. Установить сварочную головку 51 для сварки внутреннего шва, отрегулировать зазор электрода относительно изделия 39. Отрегулировать датчики 24 и 37.

После подготовки установки к работе рольгангом 1 подается изделие 39 в зону сварки 2 до упора в датчик 12, Включается привод 20 одновременно верхняя траверса

3 перемещается от винта 17 вниз, а нижняя траверса 4 перемещается вверх снимает изделие 39 с роликов 11 рольганга 1, при этом ролик 55 отделяется от упора 57 одновременно противовес 53 поворачивает двух0 плечий рычаг 50 со сварочной головкой 51 до упора контактного ролика 52 во фланец изделия 39, при этом сварочная головка 51 устанавливается на выполнение сварки внутреннего шва, а при сближении кареток

5 6 изделие 39 центрируется центрирующими роликами 7, при этом пружины 43 сжимаются до заданной величины датчик 45 отключает привод 20 приводные ролики 33 механизма вращения 5 прижимаются к на0 ружной поверхности трубы 39 включается привод 28, через передаточные шестерни 29-32 вращение передается на приводные ролики 33, которые поворачивают трубу 39 одновременно с началом процесса сварки,

5 ходовой винт 35 перемещается влево до соприкосновения контакта датчика 37 с поверхностью наклонной плоскости 48, после чего траверсы 3 и 4 перемещаются в первоначальное положение до отключения дэтчи0 ка 56, при этом включается реверс в приводе

28, стержень 35 перемещается вправо до

контакта с конечным датчиком 24, привод 28

отключается затем процесс повторяется.

При переходе сварки от одного диамет.5 ра труб к другому центровка их происходит О автоматически,а также выполняется автоматический поворот трубы и остановка ее после окончания сварки независимо от диаметра труб за счет изменения длины хода

0 стержня 35 по наклонной плоскости упора 46, т.е. чем больше диаметр трубы 39. тем выше будет происходить контакт датчика 37 .по наклонной плоскости упора 46 и наоборот.

5 Приварка фланцев на Севастопольском Морзаводе им, С.Орджоникидзе производится на стендах, где собранная труба с фланцем укладывается на стенд и поворачивается при сварке малоэффективными уст0 ройствами, что отрицательно отражается на производительности и качестве сварки. Штучное время на приварку одного фланца к трубе шт./ч - 0.11 в том числе вспомогательное время шт./ч-0,044, занято рабочих

5 на годовую программу человек - 2, годовая программа, шт./год 26000.

..Приварка фланцев к трубам с применением устройства вращения труб и остановки их после сварки позволит повысить производительность установки. Штучное время

на приварку фланца к трубе, шт./ч - 0, 066, вспомогательное время - нет, т.к. поворот трубы и ее остановка после сварки производится автоматически. Занято рабочих на го- дбвую программу, человек - 1. Годовая программа, шт./год 26000,

Таким образом, применение в промыш- Л0ННОСТИ предложенной установки для сварки трубчатого изделия с фланцем позволит повысить производительность выпу- сйа изделий. .

Формула изобретения 1. Установка для сварки трубчатого из- д4лия с фланцем, содержащая станину с рольгангом для подачи труб, две траверсы, установленные на станине с возможностью вфимно противоположного перемещения относительно рольганга и оснащенные подпружиненными роликами, сварочные головки, смонтированные на каждой траверсе и привод с прижимными приводными роликами, смонтированный на одной из траверс, отличающаяся тем, что, с целью

повышения производительности путем исключения переналадки установки при переходе на сварку необходимого типоразмера трубы, установка оснащена смонтированным на станине упором с наклонной плоскостью, стержнем, установленным с возможностью возвратно-поступательного перемещения от привода, и двумя датчиками, один из которых установлен на одном конце стержня с возможностью взэимодействия с наклонной поверхностью упора, а другой - на траверсе с приводом с возможностью взаимодействия с другим концом стержня.

2.Установка по п. 1 ,о т л и ч а ю щ а Тя с я

тем, что стержень выполнен в виде винта.

ГдТ-.

Hv

Элемент I

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки трубчатого изделия с фланцем | 1989 |

|

SU1731556A1 |

| Устройство для резки труб | 1990 |

|

SU1810206A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| Устройство для перемещения длинномерных цилиндрических заготовок к обрабатывающей машине | 1990 |

|

SU1726095A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2039640C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СБОРКИ И КОЛЬЦЕВОЙ СВАРКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2024 |

|

RU2840538C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ | 1993 |

|

RU2034689C1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

Авторы

Даты

1993-03-23—Публикация

1990-05-03—Подача