Изобретение относится к области автоматизации сборки и сварки материалов или механической обработки и может быть использовано в машиностроении и других отраслях промышленности.

Известен вращатель для сварки трубчатых изделий (авторское свидетельство SU на изобретение №1339000, опубл. 23.09.1987, бюл. №35), содержащий станину и смонтированные на ней двухроликовый приводной механизм и прижимное устройство, у которого прижимное устройство выполнено в виде портала с подвижной траверсой, установленного на станине посредством подвижных опор в плоскости, перпендикулярной осям приводных роликов, с возможностью попеременного поворота вокруг одной из осей подвижных опор, расположенных параллельно, приводной механизм установлен на подвижной траверсе портала.

Известное устройство может применяться в автоматизированных системах, но оно имеет сложную конструкцию, большие габариты и в нем не предусмотрена автоматическая сборка трубы и цапфы перед сваркой.

Известно устройство для сварки труб (патент RU на полезную модель №175161, опубл. 23.11.2017, бюл. №33), содержащее сварочный узел со сварочной горелкой, соединенные тягой и выполненные с возможностью перемещения сварочные тележки, на которых смонтированы приводные опорные ролики, предназначенные для размещения трубной заготовки и ее поворота. Устройство снабжено порталом с корректором, блоком управления, лазерной сварочной головкой и датчиком слежения за положением стыка кромок трубной заготовки, расположенным перед лазерной сварочной головкой и сварочной горелкой по направлению сварки, при этом лазерная сварочная головка, сварочная горелка и датчик слежения размещены на корректоре с возможностью вертикального перемещения, датчик слежения выполнен с возможностью передачи непрерывного сигнала о положении стыка кромок трубной заготовки на указанный блок управления, который выполнен с возможностью передачи управляющего сигнала на привод опорных роликов.

Известное устройство может применяться в автоматизированных системах, но оно имеет сложную конструкцию, большие габариты и в нем не предусмотрена автоматическая сборка трубы и цапфы перед сваркой. Оно также имеет сложную систему контроля процесса сварки.

Известен стенд для дуговой сварки кольцевых швов поворотных стыков труб (патент RU на полезную модель №165 661, опубл. 27.10.2016, бюл. №30), содержащий источник питания сварки, механизм подачи сварочной проволоки со сварочной горелкой, сварочный трактор для автоматической сварки кольцевых швов с механизмом поперечного колебания горелки в комплекте с направляющим кольцом, крепящимся к трубе для перемещения сварочного трактора по образующей, роликовый вращатель, снабженный кольцевой направляющей для перемещения сварочного трактора по окружности трубы, с регулировкой скорости с приводом на одной секции роликов для настройки скорости вращения со скоростью сварки. Для работы данного устройства перед сваркой предварительно собранных трубных сборок производится синхронизация скоростей вращения роликов вращателя и скорости перемещения сварочного трактора в противоположных направлениях. В результате происходит вращение свариваемого стыка, а сварочная головка, вращаясь в противоположном направлении по направляющему кольцу со скоростью вращения роликов, находится в верхнем положении неподвижно относительно места сварки.

Известный стенд может применяться в автоматизированных системах, но он имеет сложную конструкцию, большие габариты и в нем не предусмотрена автоматическая сборка трубы и цапфы перед сваркой. Также для обеспечения стабильного положения сварочной горелки в заданном положении, необходимо иметь специальный сварочный трактор и синхронизировать его работу со скоростью вращения роликов вращателя.

Известна установка для сварки кольцевых и продольных швов (Компания «FRANZ KLEINE». URL: https://www.franz-kleine.ru/productions/izgotovleiue-shnekov/), которая состоит из сварочного позиционера и дополнительных компонентов, таких как: прижимная пиноль, система креплений для подвода и отвода горелки, сварочное оборудование и система управления всей установкой с задачей параметров сварки.

Известная установка не предназначена для автоматической сборки и сварки изделий. Для зажима заготовки установка имеет кулачковый патрон, базирование заготовки и ее зажим в котором требует ручного труда и большого времени.

Известен комплекс дуговой сварки в среде защитных газов [Инженерный и технологический сервис.URL: https://npfets.ru/catalog_solution/ready/kompleks_dugovoy_svarki_v_srede_zashitnuh_gazov/ (дата обращения: 14.05.2024)], принятый в качестве прототипа, который предназначен для сварки и наплавки сплошной и порошковой проволокой в среде защитных газов кольцевых и продольных швов цилиндрических изделий на постоянном токе. Комплекс состоит из сварной рамы - основания, на которой установлены три подвижные платформы с упором для фиксации установленных в рабочее положение свариваемых деталей и сварочным вращателем, колонны сварочной к которой присоединена сварочная головка с системой слежения (приспособление для удержания и управления сварочной головкой) и центральный пульт управления комплексом, а так же сварочного источника и шкафов питания и управления.

С существенными признаками изобретения совпадает следующая совокупность признаков прототипа: основание, на котором закреплены приспособлением для удержания и управления сварочной головкой, упор для фиксации установленных в рабочее положение свариваемых деталей и подвижна платформа с установленным сварочным вращателем детали.

Комплекс имеет сложную конструкцию, большие габариты и в нем не предусмотрена автоматическая сборка трубчатых изделий и цапфы перед сваркой. В устройстве отсутствует прижим трубы к роликам, а, следовательно, есть возможность перемещения трубы относительно роликов во время сварки и, как следствие, нарушение качества шва.

Все, вышеперечисленные, известные устройства можно интегрировать в автоматическую систему, но для работы в автоматическом режиме, они требуют наличие сложной единой программы работы всей автоматизированной системы, включающей работу загрузочных, крепежных устройств, устройств базирования и работы сварочной горелки и т.д.

Изобретение направлено на повышение производительности и качества обработки трубчатых изделий за счет автоматизации их сборки и кольцевой сварки.

Это достигается тем, что устройство для автоматической сборки и кольцевой сварки трубчатых изделий содержит основание, на котором закреплены приспособление для удержания и управления сварочной головкой, упор для фиксации установленных в рабочее положение свариваемых деталей и подвижна платформа с установленным сварочным вращателем детали. В предложенном решении приспособление для удержания и управления сварочной головкой выполнено в виде пневмоцилиндра, соединенного с поворотным рычагом со сварочной головкой. В упоре для фиксации установленных в рабочее положение свариваемых деталей смонтирована с возможностью вращения поворотная втулка для размещения одной свариваемой трубчатой детали относительно другой свариваемой трубчатой детали на приводных роликах, установленных с возможностью вращения и связанных с приводом узла вращения посредством подвижной рейки, на которой установлена шестерня. На основании закреплен пневмоцилиндр, обеспечивающий возможность передвижения подвижной платформы по линейным направляющим, на которых она установлена. На подвижной платформе установлен пневмоцилиндр, соединенный с поворотным прижимом с прижимными роликами. Токосъемник установлен на поворотном прижиме. Сварочный вращатель детали образован приводом узла вращения, приводными роликами, рейкой и шестерней.

В зависимости от свариваемой детали поворотная втулка может быть установлена в упоре на подшипниках с возможностью ее замены.

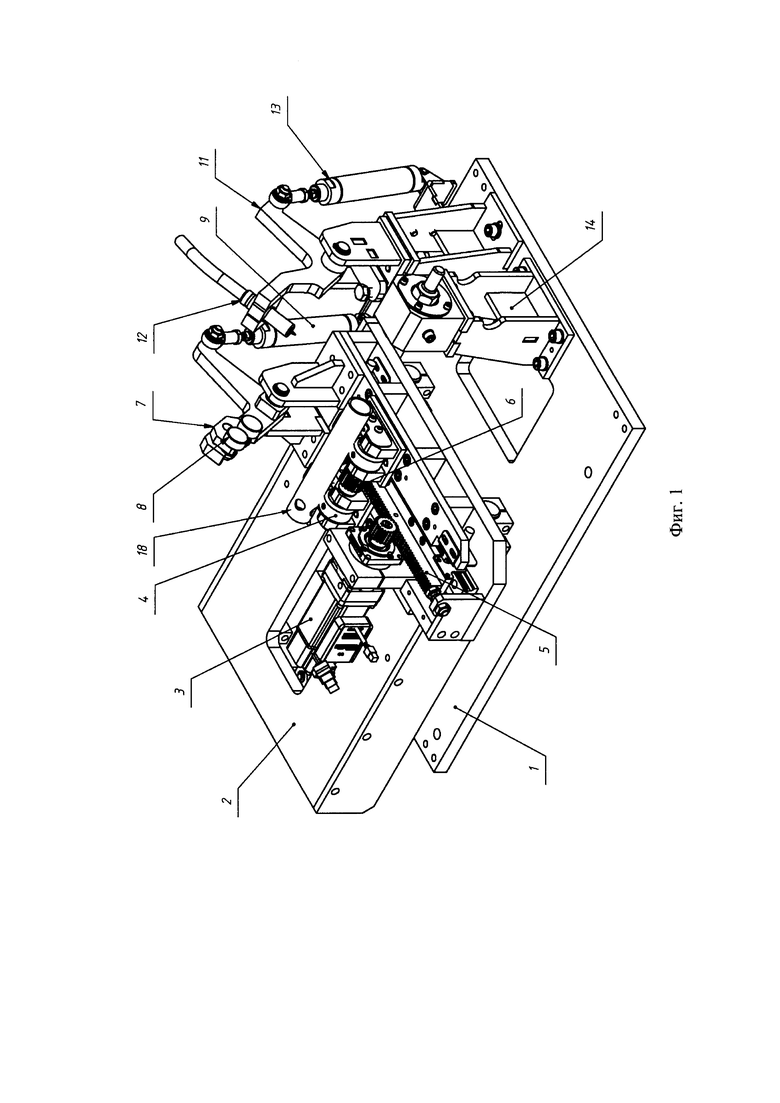

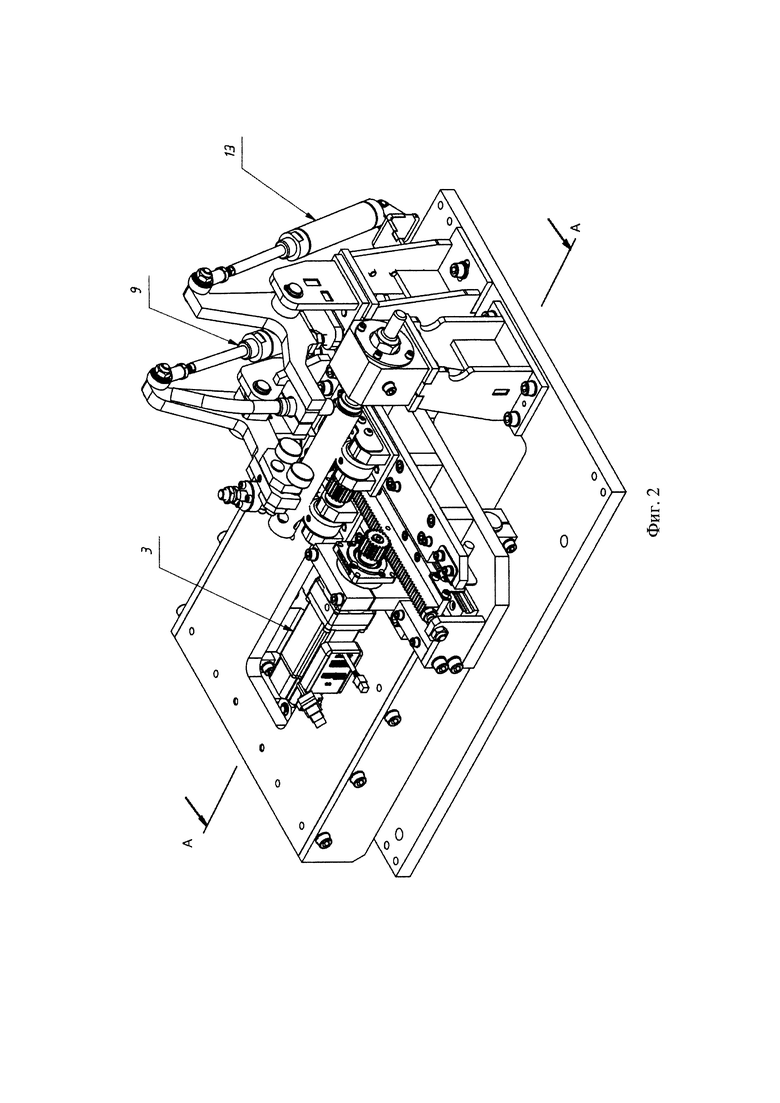

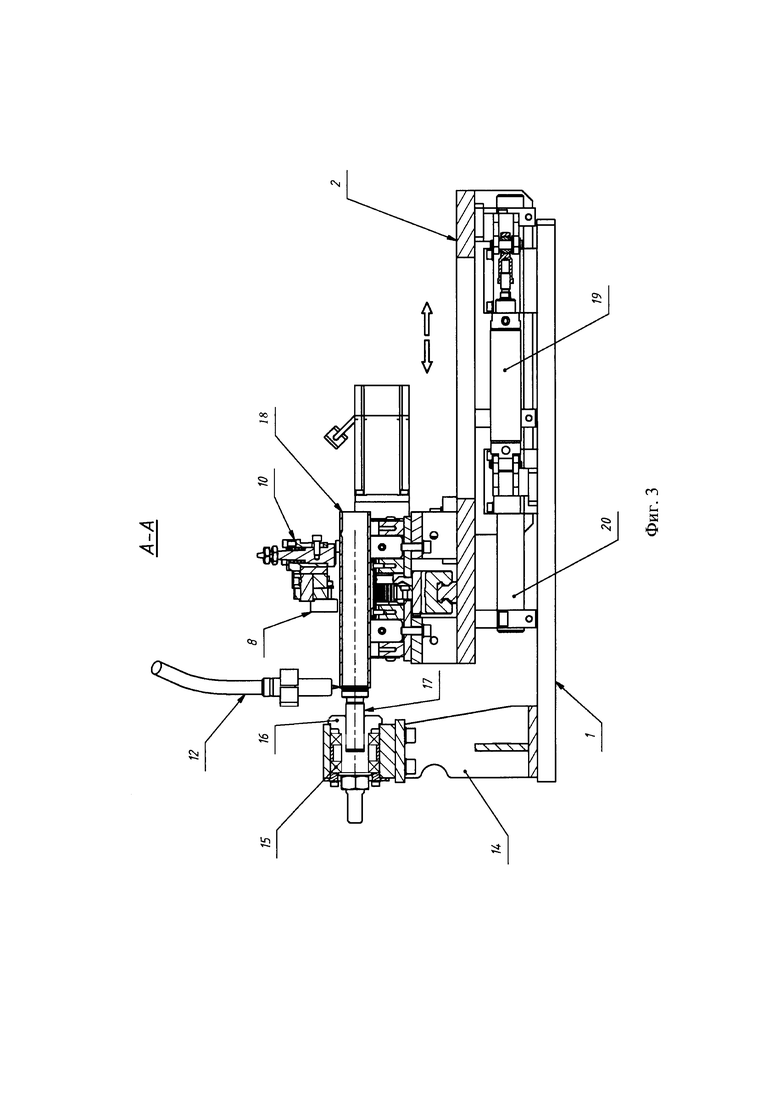

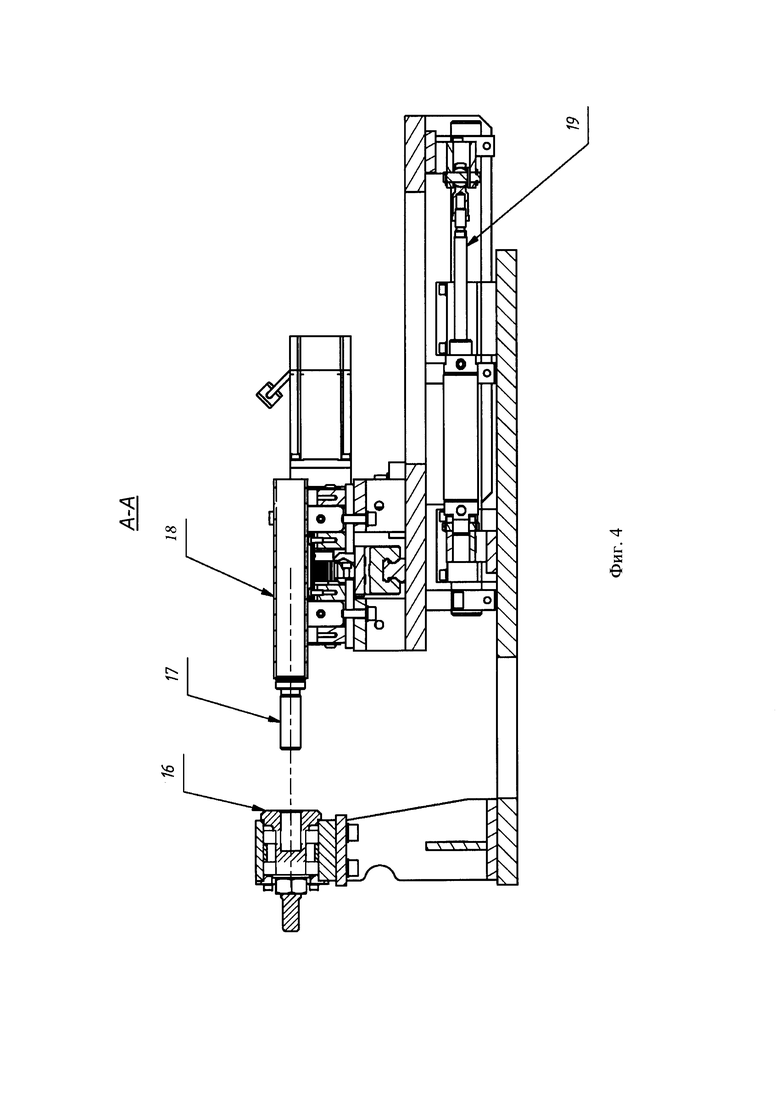

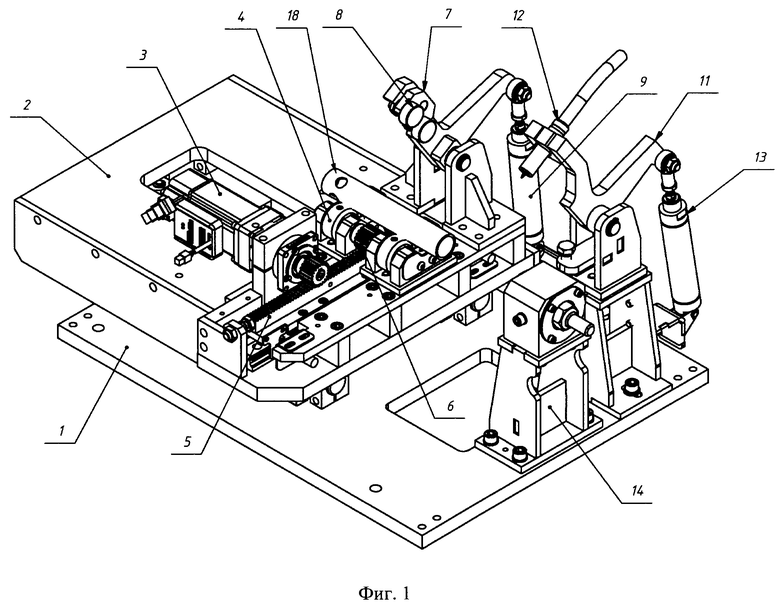

Изобретение поясняется чертежами, где на фиг.1 изображено малогабаритное устройство для автоматической сборки и кольцевой сварки трубчатых изделий в положении загрузки деталей, на фиг.2 - то же в положении сварки деталей, на фиг.3 -сечение А-А на фиг.2 (в положении сварки деталей), на фиг.4 - сечение А-А на фиг.2 (в положении выгрузки деталей).

Устройство для автоматической сборки и кольцевой сварки трубчатых изделий содержит смонтированную на основании 1 подвижную платформу 2. На подвижной платформе 2 установлены привод узла вращения 3, связанный с приводными роликами 4, установленными с возможностью вращения, посредством подвижной рейки 5. Подвижная рейка 5 смонтирована на подвижной платформе 2 с помощью направляющих. Приводные ролики 4 закреплены на шестерне 6, которая установлена на подвижную рейки 5. При этом привод узла вращения 3, приводные ролики 4, рейка 5 и шестерни 6 образуют сварочный вращатель детали.

На подвижной платформе 2 установлен поворотный прижим 7 с прижимными роликами 8. Поворотный прижим 7 соединен с пневмоцилиндром 9, смонтированным на подвижной платформе 2. На поворотном прижиме 7 установлен токосъемник 10 (фиг.3).

На основании 1 закреплено приспособление для удержания и управления сварочной головкой, выполненное в виде поворотного рычага 11 со сварочной головкой 12 и соединенного с ним пневмоцилиндром 13, закрепленным на основании 1. На основании 1 смонтирован упор 14 для фиксации установленных в рабочее положение свариваемых деталей, в котором в подшипниках 15 смонтирована с возможностью вращения поворотная втулка 16 для размещения одной свариваемой трубчатой детали 17 относительно другой свариваемой трубчатой детали 18. При этом втулка 16 установлена в упоре 14 на подшипниках 15 с возможностью ее замены в зависимости от свариваемой детали. Свариваемая трубчатая деталь 18 размещена на приводных роликах 4. Под подвижной платформой 2 на основании 1 закреплен пневмоцилиндр 19, который обеспечивает передвижение подвижной платформой 2 (направление перемещения показано стрелками на фиг.3) по линейным направляющим 20, на которых подвижная платформа 2 установлена.

Загрузка заготовок и выгрузка готовой детали может производиться вручную и автоматизированным способом, например роботом (на фиг. не показан).

Вначале устройство для автоматической сборки и кольцевой сварки трубчатых изделий находится в исходном состоянии - положение загрузки детали.

Свариваемая трубчатая деталь 17 устанавливается в поворотную втулку 16. Затем устанавливается другая свариваемая трубчатая деталь 18. Активируется поворотный прижим 7 с помощью пневмоцилиндра 9. Поворотный прижим 7 подводит и прижимает прижимные ролики 8 и токосъемник 10 к свариваемой трубчатой детали 18. Свариваемая трубчатая деталь 18 фиксируется на приводных роликах 4.

По программе блока управления (на фиг. не показан) активируется пневмоцилиндр 19, который перемещает в автоматическом режиме подвижную платформу 2 относительно основания 1 по линейным направляющим 20 в сторону упора 14 (фиг.3). При этом свариваемые трубчатые детали 17 и 18 соприкасаются и прижимаются друг к другу. Далее активируется поворотный рычаг 11 с помощью пневмоцилиндра 13. Поворотный рычаг 11 подводит и устанавливает в рабочее положение сварочную головку 12. После чего включается привод узла вращения 3 и перемещает подвижную рейку 5 относительно подвижной платформы 2 с помощью зубчатой передачи. Подвижная рейка 5 вращает шестерню 6. Шестерня 6 вращает приводные ролики 4. Приводные ролики 4 в свою очередь вращают трубчатую деталь 18 и совместно с ней деталь 17, установленную во втулку 16 на подшипниках 15. Скорость вращения свариваемых деталей можно регулировать за счет регулирования скорости вращения привода узла 3. Далее включается сварочная головка 12 и происходит автоматический процесс сварки во время синхронного вращения трубчатых деталей 17 и 18.

После окончания процесса сварки активируется поворотный рычаг 11 с помощью пневмоцилиндра 13. Поворотный рычаг 11 отводит сварочную головку 12 в исходное положение. Далее привод узла вращения 3 выключается. Затем подвижная платформа 2 с помощью пневмоцилиндра 19 отводится по линейным направляющим 20 в исходное положение (см. фиг.4). Далее активируется поворотный прижим 7 с помощью пневмоцилиндра 9. Поворотный прижим 7 отводит прижимные ролики 8 и токосъемник 10 в исходное положение, освобождая готовое трубчатое изделие. Готовое трубчатое изделие снимается с приводных роликов 4. Далее включается в реверс привод узла вращения 3 и отводит подвижную рейку 5 с помощью зубчатой передачи в исходное положение.

Автоматический цикл работы устройства для автоматической сборки и кольцевой сварки трубчатых изделий разработан с возможностью его интеграции в существующие автоматические системы без необходимости написания единой программы для автоматической смены заготовок (работы робота) и предлагаемого устройства. На предлагаемом устройстве можно собирать и сваривать различные элементы: трубные сборки, трубы и цапфы, оси, фланцы, заглушки и т.д. в зависимости от установленной поворотной втулки, которая может быть сменной.

Предложенное изобретение позволяет автоматизировать сборку и сварку малогабаритных цилиндрических узлов, тем самым обеспечить стабильность всех параметров за счет устранения ручного труда и автоматизации процесса, что обеспечивает повышение производительности труда и качества обработки трубчатых изделий, а в силу компактности и универсальности своей конструкции может быть широко применено как отдельно, так и в составе автоматических линий для изготовления деталей и узлов в различных отраслях машиностроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ РЕЗКИ ЗАГОТОВОК ИЗ ТРУБ | 1991 |

|

RU2071399C1 |

| Установка для сварки цилиндрических изделий | 1984 |

|

SU1479254A1 |

| Установка для сборки и автоматической сварки круговых стыков | 1986 |

|

SU1397229A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| ЦЕНТРАТОР ДЛЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ | 2015 |

|

RU2599469C1 |

| Установка для газоэлектрической сварки | 1960 |

|

SU134355A1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБНЫХ УЗЛОВ | 2011 |

|

RU2478460C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ ПОВОРОТНЫХ СТЫКОВ ТРУБ | 2015 |

|

RU2601366C1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

Изобретение относится к области автоматизации сборки и сварки материалов или механической обработки и может быть использовано в машиностроении и других отраслях промышленности. Устройство для автоматической сборки и кольцевой сварки трубчатых изделий содержит основание, на котором закреплены приспособление для удержания и управления сварочной головкой, упор для фиксации установленных в рабочее положение свариваемых деталей и подвижная платформа с установленным сварочным вращателем детали. При этом приспособление для удержания и управления сварочной головкой выполнено в виде пневмоцилиндра, соединенного с поворотным рычагом со сварочной головкой, а в упоре для фиксации установленных в рабочее положение свариваемых деталей смонтирована с возможностью вращения поворотная втулка для размещения одной свариваемой трубчатой детали относительно другой свариваемой трубчатой детали на приводных роликах, установленных с возможностью вращения и связанных с приводом узла вращения посредством подвижной рейки, на которой установлена шестерня, на основании закреплен пневмоцилиндр, обеспечивающий возможность передвижения подвижной платформы по линейным направляющим, на которых она установлена, на подвижной платформе установлен пневмоцилиндр, соединенный с поворотным прижимом с прижимными роликами, токосъемник установлен на поворотном прижиме, а сварочный вращатель детали образован приводом узла вращения, приводными роликами, рейкой и шестерней. Технический результат заключается в повышении производительности и качества обработки трубчатых изделий за счет автоматизации их сборки и кольцевой сварки. 1 з.п. ф-лы, 4 ил.

1. Устройство для автоматической сборки и кольцевой сварки трубчатых изделий, содержащее основание, на котором закреплены приспособление для удержания и управления сварочной головкой, упор для фиксации установленных в рабочее положение свариваемых деталей и подвижная платформа с установленным сварочным вращателем детали, отличающееся тем, что приспособление для удержания и управления сварочной головкой выполнено в виде пневмоцилиндра, соединенного с поворотным рычагом со сварочной головкой, а в упоре для фиксации установленных в рабочее положение свариваемых деталей смонтирована с возможностью вращения поворотная втулка для размещения одной свариваемой трубчатой детали относительно другой свариваемой трубчатой детали на приводных роликах, установленных с возможностью вращения и связанных с приводом узла вращения посредством подвижной рейки, на которой установлена шестерня, на основании закреплен пневмоцилиндр, обеспечивающий возможность передвижения подвижной платформы по линейным направляющим, на которых она установлена, на подвижной платформе установлен пневмоцилиндр, соединенный с поворотным прижимом с прижимными роликами, токосъемник установлен на поворотном прижиме, а сварочный вращатель детали образован приводом узла вращения, приводными роликами, рейкой и шестерней.

2. Устройство по п. 1, отличающееся тем, что поворотная втулка установлена в упоре на подшипниках с возможностью ее замены.

| CN 109955017 A, 02.07.2019 | |||

| WO 2018154049 A1, 30.08.2018 | |||

| US 20170072494 A1, 16.03.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА —СУЛЬФОСЕЛЕНИДА КАДМИЯ | 0 |

|

SU175161A1 |

| US 20040164062 A1, 26.08.2004 | |||

| ТРУБЧАТЫЙ ДИЗЕЛЬ-МОЛОТ | 0 |

|

SU165661A1 |

Авторы

Даты

2025-05-26—Публикация

2024-08-06—Подача