Изобретение относится к механической обработке металлов и других материалов поверхностным пластическим деформированием (ППД) и может использоваться в ма- шийо- и приборостроении.

Цель изобретения - обеспечение регуляризации микрорельефов рабочих поверхностей для улучшения их эксплуатационных свойств, расширение технологических воз- мощностей оснастки для ППД, снижение затрат на обработку.

Указанная цель достигается тем, что ролики выполнены в виде комбинации двух конических цапф, двух опорных конических поверхностей и рабочей цилиндрической поверхности, выполненной в виде выпуклости, наклонной к оси вращения ролика, на кольцах сепаратора выполнены радиальные конические пазы, на оправке нарезаны правая и левая цилиндрические резьбы, на которых размещен раздвижной механизм, состоящий из двух конических втулок, соединенных между собой направляющими пальцами, а конусность втулок разной направленности равна конусности опорных поверхностей роликов.

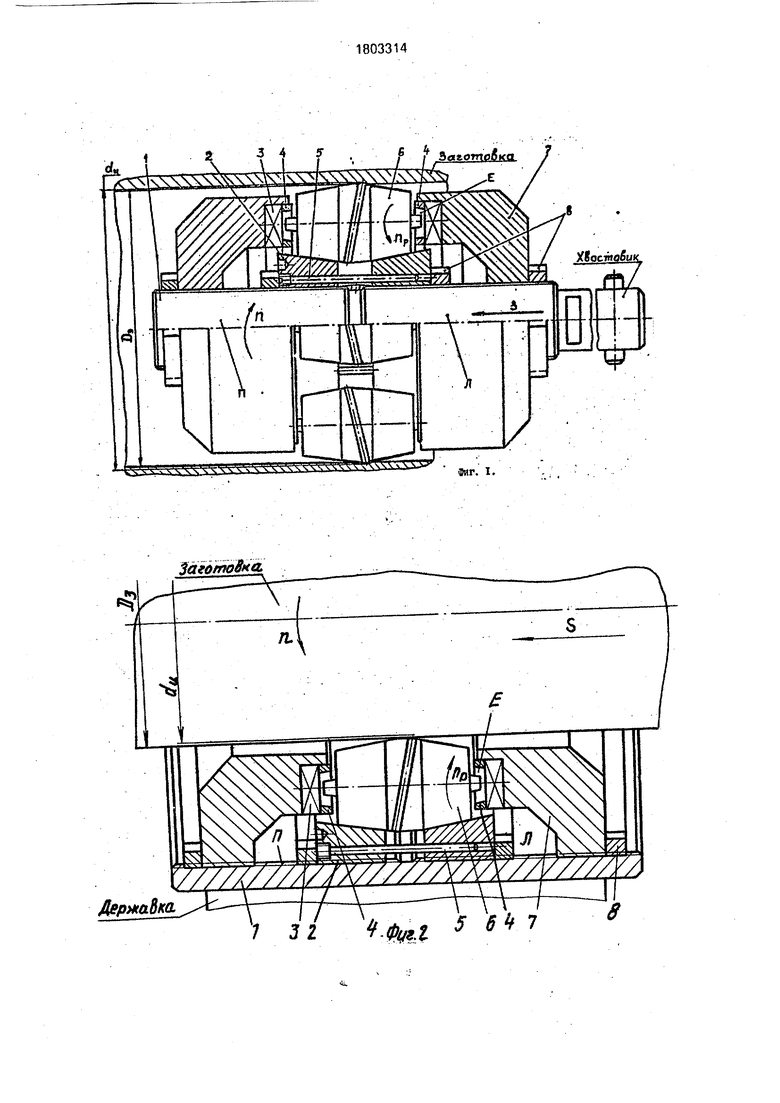

На фиг, 1 поясняется вариант конструкции устройства для обработки внутренних цилиндрических поверхностей (отверстий); на фиг.2 - вариант устройства для обработки наружных цилиндрических поверхностей; на фиг.З - особенности ролика; на фиг.4 - форма и расположение радиальных пазов на кольцах сепаратора; на фиг.5 и 6 - поперечное и продольное сечение пазов; на фиг.7 - развертка цилиндрической поверхности с регулярными микронеровностями в виде синусоидов. нанесенными при вибронакатывании ролика с различными подача00

о со со

Ј

ми на оборот заготовки (устройства): Si, 82 и 5зУстройство для вибронакатывания содержит оправку 1 (фиг. 1,2), конические втулки 2, упорные шарикоподшипники 3, сепаратор 4, направляющие пальцы 5, ролики 6, упорные втулки 7 и контргайки 8.

При относительном вращении заготовки с частотой п устройство, размещенное хвостовиком или державкой оправки 1 в патроне задней балки или резцедержателе, например токарного ста.нка, перемещается с подачей s в осевом направлении. Ролики 6, размещенные своими цапфами в радиальных пазах Е колец сепаратора 4 и опирающиеся опорными коническими поверхностями на рабочие поверхности конических втулок 2, вращаются с частотой пр и наносят на обрабатываемую поверхность следы в виде синусоида с амплитудой 2А 5(фиг.З,7)идлинойволныА -п dp. Кольца сепаратора 4 (фиг. 1,2), воспринимающие осевые нагрузки на ролики 6, опираются на упорные шарикоподшипники 3, размещенные в упорных втулках 7.

Для регулирования и переналадки устройства конические втулки 2 установлены на цилиндрических правой П и левой Л резьбах оправки 1 и соединены направляющими пальцами 5. При вращении оправки они, меняя свое осевое положение, сдвигаются или раздвигаются без относительного поворота, так как удерживаются пальцами 5. Втулки 7 также установлены на резьбовых поверхностях оправки 1 и, в целях регулирования зазора между цапфами роликов и пазами колец и компенсации износа, при вращении меняют осевое положение. Сто- порение втулок 2 и 7 в заданных осевых положениях, осуществляется контргайками 8.

Ролик имеет две конические цапфы А (фиг.З), две опорные конические поверхности Б и цилиндрическую рабочую поверхность В в виде выпуклости диаметром dp и осевым биением д, расположенной к оси вращения ролика под углом / arctg (4Атг/ dp), где 2А - амплитуда наносимых роликом синусоид, 2А д (здесь 6 осевое биение выпуклости роликов), dp - диаметр рабочей поверхности-выпуклости роликов, dp А In (здесь А- длина волны наноримых синусоид).

Кольца сепаратора (фиг.4) имеют несколько комплектов радиальных конических пазов. При изнашивании комплекта ai,ei,ci,ei ролики переустанавливаются в пазы a2ie2.C2.e2, а при изнашивании этого комплекта - в пазы аз,вз,сз,ез. Пазы (фиг.5,6) имеют наклон стенок в разные стороны от0

5

0

5

0

5

0

5

0

5

носительно вертикальной оси и общий угол между ними, равный углу «к конуса цапф роликов.

Для регулирования зазоров и компенсации износа пар конические цапфы роликов - конические пазы колец сепаратора используются упорные втулки 7 (фиг, 1,2), которые при их вращении перемещаются по резьбам вдоль оси оправки, сдвигаются (при износе пазов и раздвигаются (при новых пазах) и фиксируются в нужном положении гайками 8.

В процессе вибронакатывания на поверхность наносятся следы - регулярные неровности в виде синусоид с амплитудой 2А (фиг.7), длиной волны А и углом наклона /3. Глубина h наносимых канавок, степень сглаживания неровностей поверхности и упрочнение приповерхностного слоя материала регулируется натягом I - dn - Оз для отверстий и i - Оз - dn для наружных цилиндрических поверхностей, где dn - диаметр расположения рабочих поверхностей (выпуклостей) роликов устройства, Оз - диаметр обрабатываемой поверхности заготовки. В зависимости от подачи на поверхность могут наносится либо частично регулярные микрорельефы ЧРМР (ГОСТ 24773-81) в виде сетки канавок, повышающих маслоемкость поверхностей, либо может создаваться полностью регулярный микрорельеф - ПРМР с регулярными по высоте, форме и расположению микронеровностей. Изменение качества и маслоемкости поверхностей положительно сказывается на износостойкости, прираба- тываемости, прочности посадок с натягом и других эксплуатационных свойствах деталей и соединений.

Применение предлагаемого устройства обеспечивает значительные, преимущества: на обрабатывамых поверхностях образуются высокоработоспособные регулярные микрорельефы, обеспечивающие улучшение многих эксплуатационных свойств дета- лей и соединений; осуществляется обработка на различных станках по схемам заготовка вращается -устройство не вращается и подается, заготовка не вращается - устройство вращается и подается, заготовка не вращается и подается - устройство вращается с охватом многих деталей с разными диаметрами обрабатываемых цилиндрических поверхностей за счет регулирования радиального положения роликов, что компенсирует и износ деталей устройства; за счет длительности безотказной работы, высокой производительности многороликового накатывания и возможности обработки

разных деталей снижаются затраты на обработку.

Варианты устройства позволяют осуществлять обработку не только отверстий, но и наружных цилиндрических поверхностей.

Пример. Для экспериментальной проверки достижения цели изготовлен опытный образец устройства и осуществлена на сверлильном станке мод. 2А135 обработка отверстий диаметром 52 мм в заготовках из силумина А Л4. Обработка осуществлялась с натягом I 0,1 мм и подачи 5 3 мм/об роликами (их число Z 4) с шириной выпуклости 0,5 мм, При этом на поверхности образовался ЧРМР. При вибронакатывании в подачами S 0,5 мм/об на поверхностях создавался ПРМР. Анализ полученных регуляторных микрорельефов показал, что направление следов обработки соответствовало углу /3 наклона ленточки роликов, ширина канавок оказалась близкой к ширине выпуклости роликов, длина волны Я наносимых канавок оказалась равной лир, а амплитуда 2А соответствовала биению выпуклости ролика д.

С помощью устройства путем его переналадки можно обработать отверстия диаметром от 50 до 56 мм. Ресурс безотказной работы за счет использования одного комплекта пазов в 2 раза, за счет всех трех - в 6 раз. Стоимость предложенного устройства пр сравнению с базовым возросла на 19%. снижение затрат на обработку одной заготовки при его использовании снижается в 4,9-6,4 раза.

г Таким образом, предлагаемое изобретение обеспечивает создание регулярных микрорельефов, улучшающих эксплуатационные свойства деталей и соединений, расширяет технологические возможности оснастки, снижает затраты на обработку заготовок. Устройство готово для использова- ния в производстве, Рекомендуется применение устройства в единичном, мелкосерийном и серийном производстве, где большая номенклатура деталей с разными диаметрами обрабатываемых поверхностей

и нужна переналаживаемая оснастка для уменьшения себестоимости обработки. Формула изобретения

1. Многороликовое устройство для виб5 ронакатывания, содержащее оправку с размещенными на ней сепаратором с роликом, установленными цапфами в радиальных пазах колец сепаратора, опорным конусом, выполненным из двух частей, одна из кото0 рых смонтирована с возможностью регулировочного осевого перемещения, отличающееся тем, что, с целью расширения технологических возможностей за счет обработки как внутреннихдак и внешних по5 верхностей различных типоразмеров деталей, а также компенсации износа цапф и поверхностей, ограничивающих пазы колец сепаратора, вторая часть опорного конуса смонтирована с возможностью осевого

0 регулировочного перемещения, рабочая поверхность ролика выполнена в виде сопряженных между собой двух имеющих форму усеченных конусов участков, расположенных с торцев ролика и обращенных больши5 ми основаниями к среднему участку, выполненному цилиндрическим с выпуклым радиусным пояском, расположенным к оси ролика под углом ft- arctg (2 д/лйр), где 6 - величина осевого биения радиусного пояска

0 ролика; dp - диаметр выпуклого пояска, цапфы роликов выполнены в виде усеченных конусов, обращенных большими основаниями к торцам роликов, а образующие радиальных пазов колец сепаратора выпол5 нены параллельными образующим конусов цапф.

2. Устройство лоп.1,отличающее- с я тем, что сепаратор снабжен размещенными на оправке с торцевых поверхностей

0. ролика упорными втулками, смонтированными с возможностью встречного регулировочного осевого перемещения посредством выполненных на оправке резьбовых участков соответственно правого и левого на5 правления, а количество пазов на кольцах сепаратора превышает количество роликов в целое число раз.

{////////,

Дернлбкй У si t.fai s

Фиг. 3,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для вибронакатывания поверхностей | 1989 |

|

SU1682145A1 |

| Устройство для отделочно-упрочняющей обработки | 1990 |

|

SU1764970A1 |

| Комбинированный инструмент для регуляризации микрорельефов | 1991 |

|

SU1792823A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ С ИСПОЛЬЗОВАНИЕМ РОТОРНОГО ГЕНЕРАТОРА МЕХАНИЧЕСКИХ ИМПУЛЬСОВ | 2008 |

|

RU2366558C1 |

| Способ прокатки колец шарикоподшипников и устройство для его осуществления | 1980 |

|

SU967636A1 |

| Раскатка | 1981 |

|

SU1007943A2 |

| Устройство для нанесения на поверхности детали регулярного микрорельефа методом вибронакатывания | 1989 |

|

SU1750932A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2383426C1 |

| Устройство для ротационной вытяжки цилиндрических оболочек | 2017 |

|

RU2647430C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЯЮЩЕГО ОБКАТЫВАНИЯ ДЕТАЛЕЙ | 2003 |

|

RU2234405C1 |

Использование: обработка металлов давлением, нанесение микрорельефов, поверхностное пластическое деформирова.- ни. Сущность изобретения: устройство содержит оправку с размещенными на ней сепаратором с роликами, опорным конусом, выполненным из двух частей. Каждая часть опорного конуса смонтирована с возможностью осевого регулировочного перемещения. Рабочая поверхность роликов выполнена в виде двух участков, имеющих форму усеченных конусов, и цилиндрического участка, расположенного между конусными. На цилиндрическом участке выполнен выпуклый радиусный поясок, расположенный относительно оси ролика под углом/ arctg (2(3/л) dp, где д - величина осевого биения пояска; dp - диаметр пояска. Цапфы роликов выполнены в виде усеченных конусов. Образующие радиальных пазов колец сепарато- ра параллельны образующим конусов цапф. На оправке установлены упорные втулки, смонтированные с возможностью встречного регулировочного перемещения. Количество радиальных пазов колец сепаратора в целое число раз превышает количество роликов. 1 з.п. ф-лы, 7 ил. ел С

Фиг. 4,

А-А

JfcЈ

Ф&г. 7.

Авторы

Даты

1993-03-23—Публикация

1990-12-10—Подача