Изобретение относится к механической обработке поверхностным пластическим деформированием (ППД) и может использоваться в машино- и приборостроении, ремонтном производстве,

Известны устройства в виде виброголовок, в которых в качестве деформирующих элементов использованы шары и сферические алмазные наконечники, С помощью виброголовок обеспечивается упрочнение подповерхностного слоя материала и нанесение регулярных микрорельефов на поверхности деталей. Но виброголовки весьма дороги, дополнительно потребляют много энергии, обладают низкой производитель- ностью обработки, так как обычно оснащены лишь одним деформирующим элементом.

Известны также устройства с фасонными и профильными роликами, наносящими синусоидальные, косинусоидальные следы и их сочетания без источников вибрации, Вместе с тем такие устройства не обеспечивают самоустанавливаемости роликов в на- правлении обработки, что является причиной возникновения больших сил трения, быстрого изнашивания рабочей поверхности инструмента, снижения качества обработанных поверхностей, повышенных затрат на обработку.

Наиболее близкой к предлагаемому решению по технической сущности и достигаемому результату является раскатка для упрочняющечистовой обработки отверстий, наносящая на поверхности следы обработ- ки в виде винтовых линий левого и правого направлений. В раскатке использованы конические ролики, опирающиеся на опорные конуса и самоустанавливающиеся по углу относительно оси в зависимости от осевой подачи раскатки. Ролики хвостовиками установлены в сепараторе, состоящем из двух половин, соединенных между собой посредством поясков с возможностью поворота одна относительно другой под воздействи- ем самоустанавливающихся роликов.

Однако раскатка не обеспечивает надежной регуляризации микрорельефов поверхностей из-за непостоянства осевого положения роликов в результате перемен- ного и неполного контакта их хвостовиков с пазами и торцовых опорных поверхностей с торцами половин сепаратора, отсутствия самосближения и самораздвижения половин сепаратора в осевом направлении для стабилизации торцовых зазоров при повороте роликов на различных углы, Следует отметить ограниченность технологических возможностей раскатки, так как при ее использовании наносятся микрорельефы

лишь в виде винтовых по форме следов обработки, ее быстрый выход из строя в результате изнашивания пар трения, малую экономическую эффективность применения.

Целью изобретения является расширение технологических возможностей, повышение надежности и экономической эффективности устройства, износостойкости и эксплуатационной стойкости инструмента

Это достигается тем, что сепаратор состоит из двух половин, соединенных между собой с возможностью углового и осевого относительных перемещений посредством кольцевых центрирующих поясков, на одном из которых размещены радиальные штифты, на другом - окружные пазы с боковыми, перпендикулярными к оси оправки цилиндрическими поверхностями; ролики выполнены с рабочим участков в виде витка с выпуклой поверхностью, расположенного на средней части поверхности ролика под углом к плоскости, перпендикулярной его продольной оси; в осевых пазах половин сепаратора установлены упоры с цапфами и возможностью поворота относительно оси оправки; длина I, мм хорды образующей дуги оси окружного паза перпендикулярной к продольной оси оправки, выбирается из соотношений

I Lsin «макс, 2макс arctg (Змакс/ DMHH),

сами окружные пазы выполнены симметрично относительно оси оправки со средним радиусом, равным расстоянию L, мм между серединами хвостовиков ролика, а возможное относительное осевое перемещение ДЦ мм одной половины сепаратора относительно другой может определяться по соотношению

Al L(1-cosa),

где «макс - наибольшая величина угла поворота ролика, град;

Змакс - наибольшая величина подачи, мм/об;

Омин - наименьший диаметр устройства по рабочим участкам роликов, мм;

а - угол поворота роликов, град.

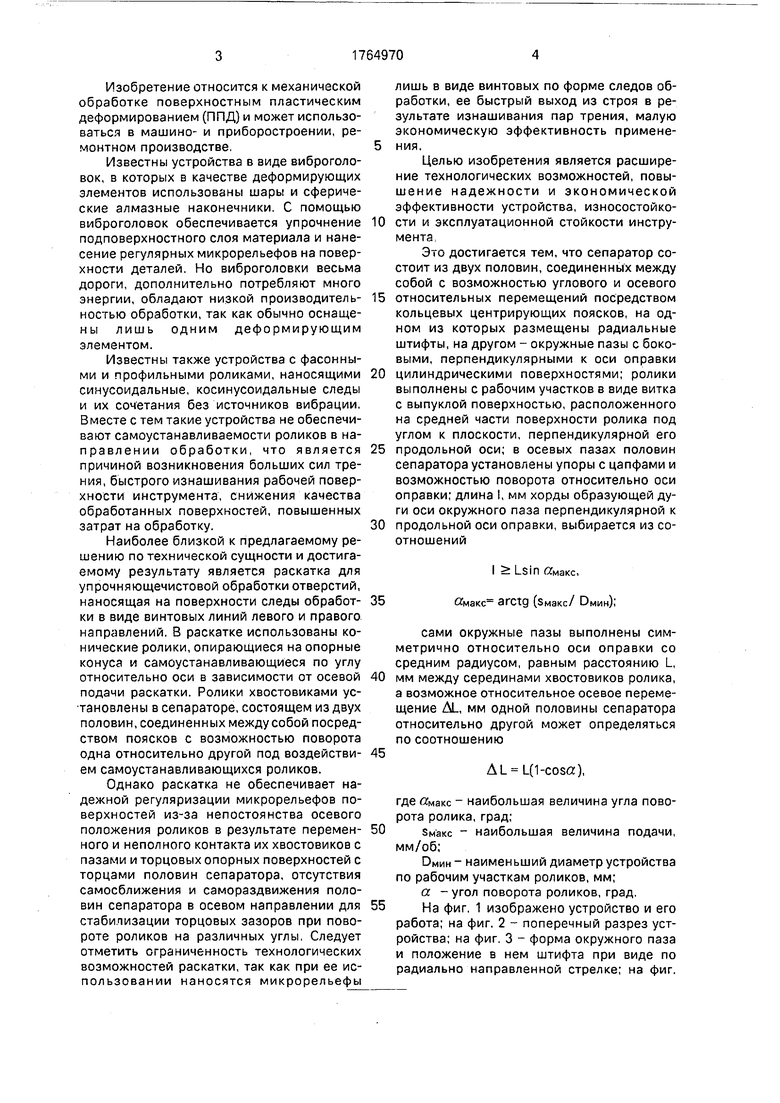

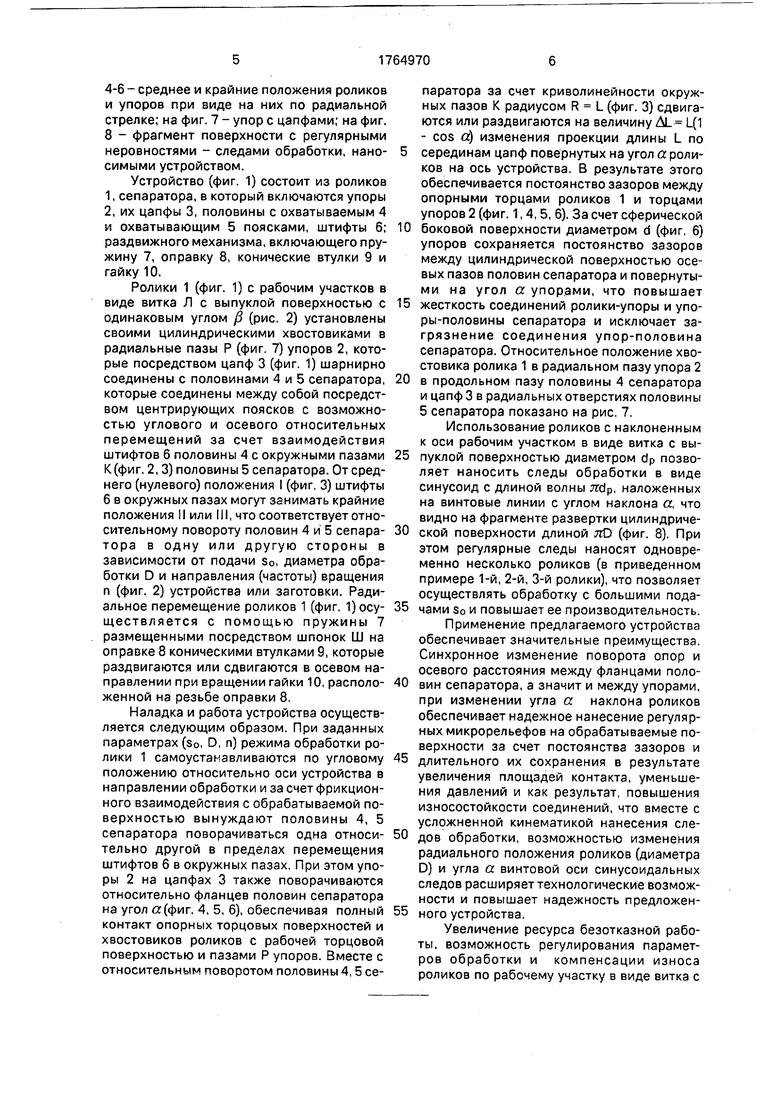

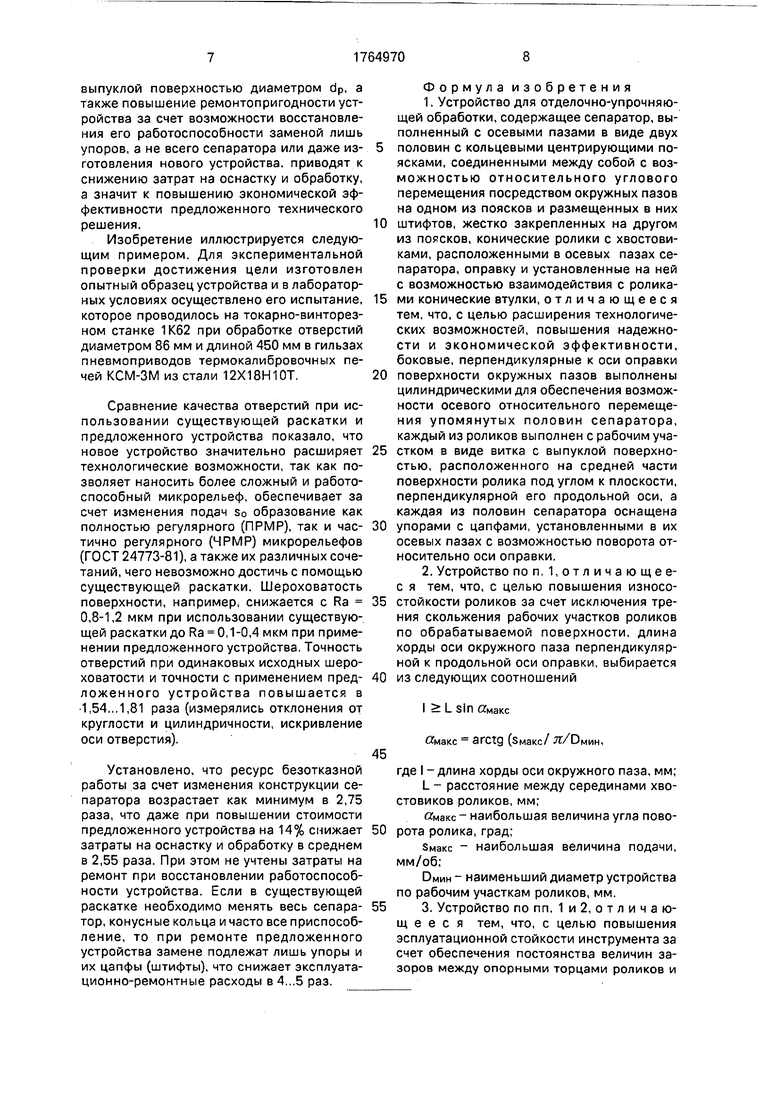

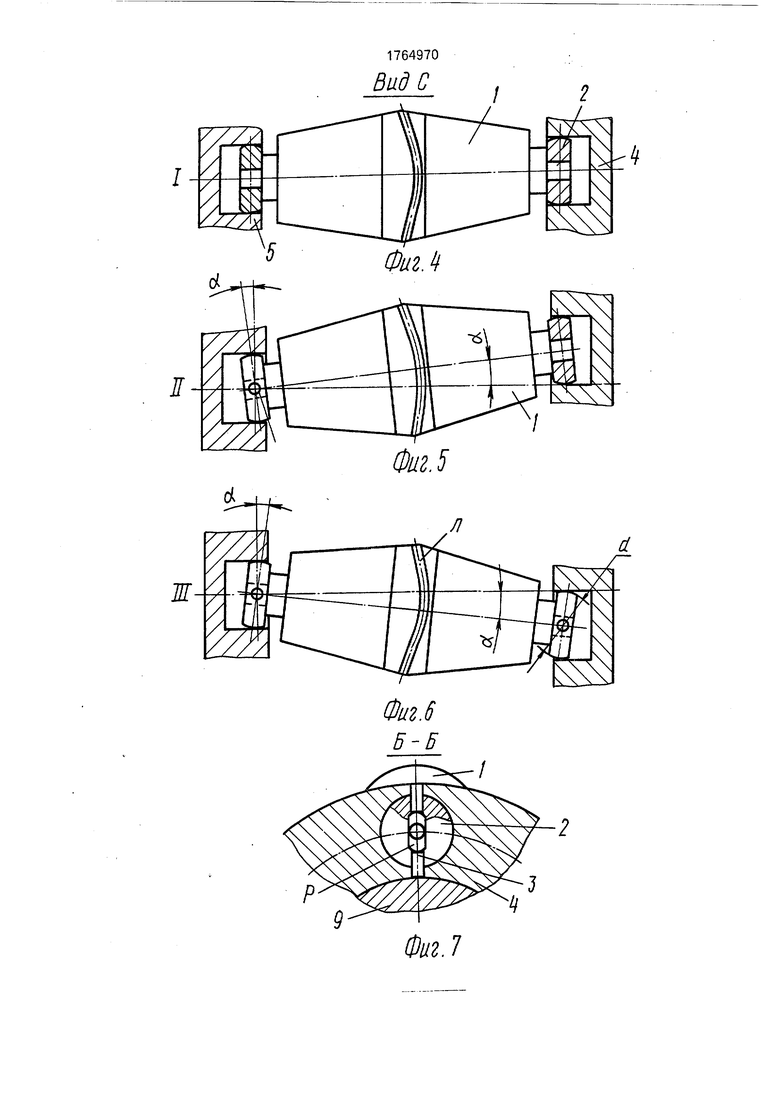

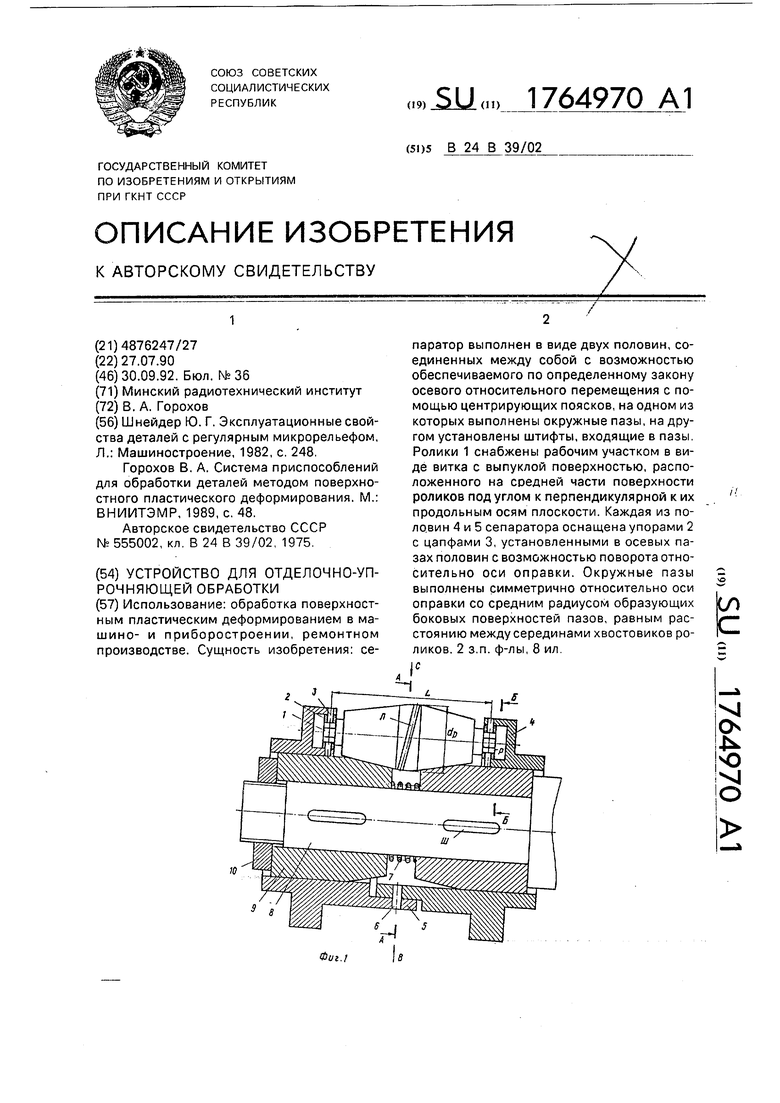

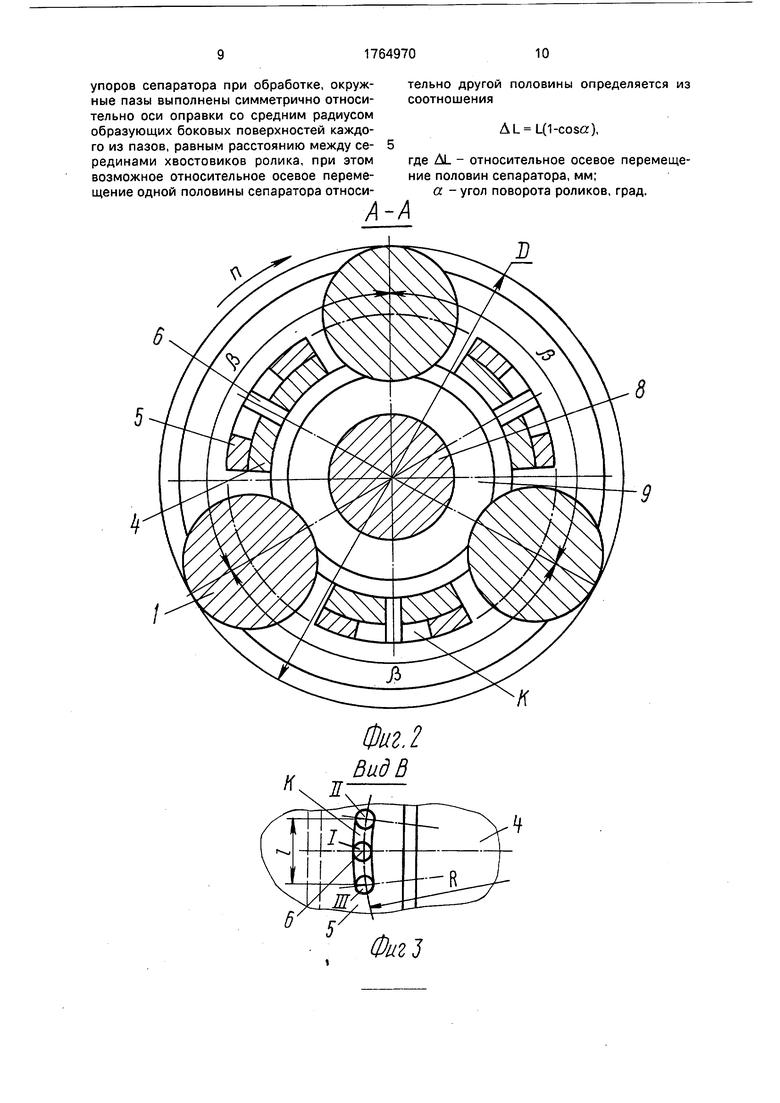

На фиг, 1 изображено устройство и его работа; на фиг, 2 - поперечный разрез устройства; на фиг. 3 - форма окружного паза и положение в нем штифта при виде по радиально направленной стрелке; на фиг.

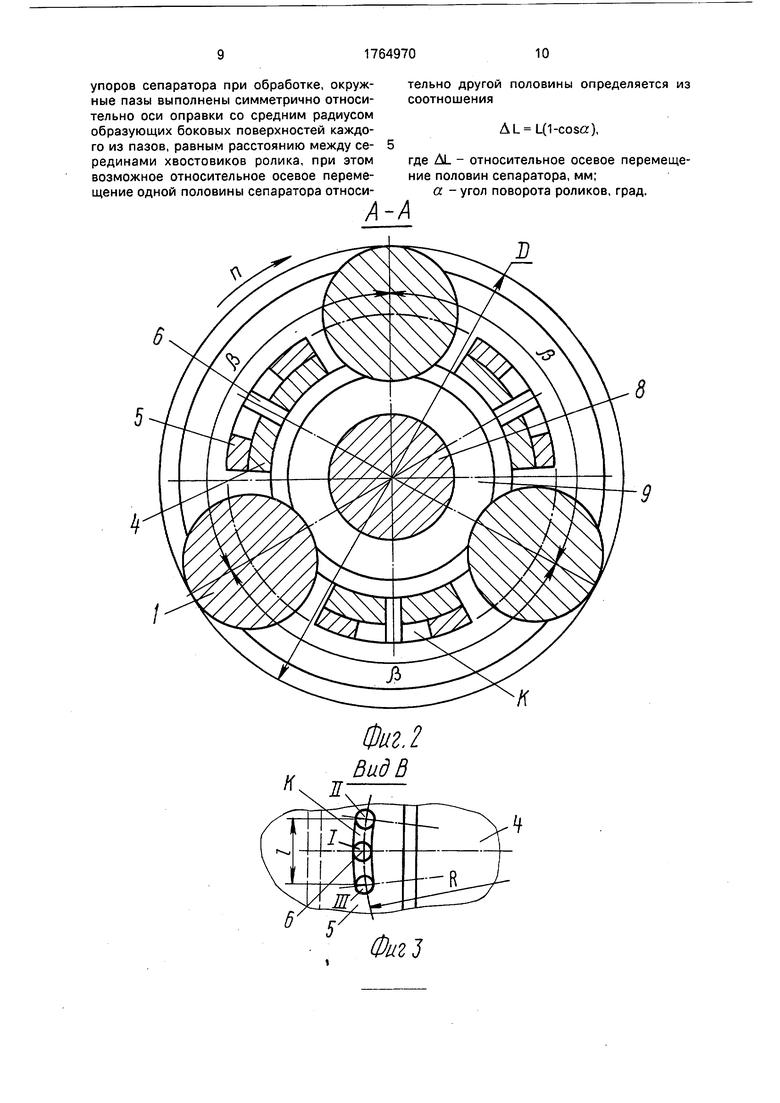

4-6 - среднее и крайние положения роликов и упоров при виде на них по радиальной стрелке; на фиг, 7 - упор с цапфами; на фиг. 8 - фрагмент поверхности с регулярными неровностями - следами обработки, наносимыми устройством.

Устройство (фиг. 1) состоит из роликов

1,сепаратора, в который включаются упоры

2,их цапфы 3, половины с охватываемым 4 и охватывающим 5 поясками, штифты 6; раздвижного механизма, включающего пружину 7, оправку 8, конические втулки 9 и гайку 10.

Ролики 1 (фиг. 1) с рабочим участков в виде витка Л с выпуклой поверхностью с одинаковым углом р (рис. 2) установлены своими цилиндрическими хвостовиками в радиальные пазы Р (фиг. 7) упоров 2, которые посредством цапф 3 (фиг. 1) шарнирно соединены с половинами 4 и 5 сепаратора, которые соединены между собой посредством центрирующих поясков с возможностью углового и осевого относительных перемещений за счет взаимодействия штифтов 6 половины 4 с окружными пазами К (фиг. 2, 3) половины 5 сепаратора. От среднего (нулевого) положения I (фиг. 3) штифты 6 в окружных пазах могут занимать крайние положения II или III, что соответствует относительному повороту половин 4 и 5 сепаратора в одну или другую стороны в зависимости от подачи s0, диаметра обработки D и направления (частоты) вращения п (фиг. 2) устройства или заготовки. Радиальное перемещение роликов 1 (фиг. 1) осуществляется с помощью пружины 7 размещенными посредством шпонок Ш на оправке 8 коническими втулками 9, которые раздвигаются или сдвигаются в осевом направлении при вращении гайки 10, расположенной на резьбе оправки 8.

Наладка и работа устройства осуществляется следующим образом. При заданных параметрах (s0, D, n) режима обработки ролики 1 самоустанавливаются по угловому положению относительно оси устройства в направлении обработки и за счет фрикционного взаимодействия с обрабатываемой поверхностью вынуждают половины 4, 5 сепаратора поворачиваться одна относительно другой в пределах перемещения штифтов б в окружных пазах. При этом упоры 2 на цапфах 3 также поворачиваются относительно фланцев половин сепаратора на угол а (фиг. 4, 5, 6), обеспечивая полный контакт опорных торцовых поверхностей и хвостовиков роликов с рабочей торцовой поверхностью и пазами Р упоров. Вместе с относительным поворотом половины 4, 5 сепаратора за счет криволинейное™ окружных пазов К радиусом R L (фиг. 3) сдвигаются или раздвигаются на величину AL L(1 - cos а) изменения проекции длины L по

серединам цапф повернутых на угол а роликов на ось устройства. В результате этого обеспечивается постоянство зазоров между опорными торцами роликов 1 и торцами упоров 2 (фиг. 1,4,5, 6). За счет сферической

боковой поверхности диаметром d (фиг. 6) упоров сохраняется постоянство зазоров между цилиндрической поверхностью осевых пазов половин сепаратора и повернутыми на угол а упорами, что повышает

жесткость соединений ролики-упоры и упоры-половины сепаратора и исключает загрязнение соединения упор-половина сепаратора. Относительное положение хвостовика ролика 1 в радиальном пазу упора 2

в продольном пазу половины 4 сепаратора и цапф 3 в радиальных отверстиях половины 5 сепаратора показано на рис, 7.

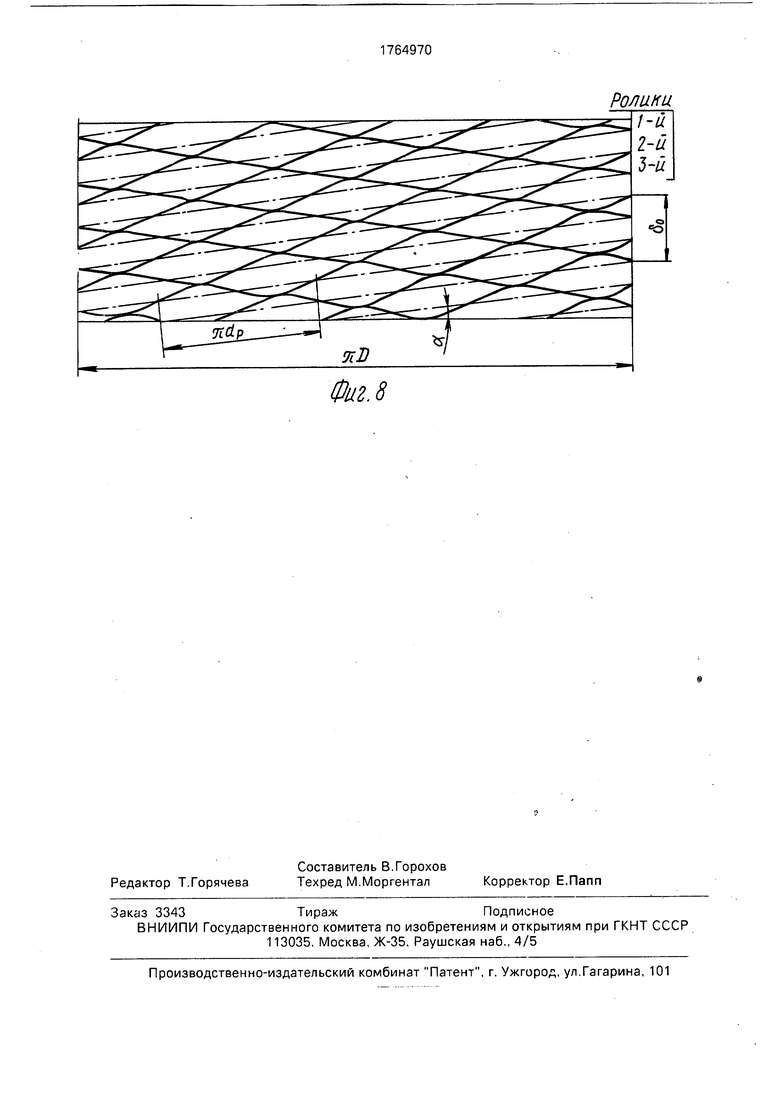

Использование роликов с наклоненным к оси рабочим участком в виде витка с выпуклой поверхностью диаметром dp позволяет наносить следы обработки в виде синусоид с длиной волны , наложенных на винтовые линии с углом наклона а, что видно на фрагменте развертки цилиндрической поверхности длиной лО (фиг. 8). При этом регулярные следы наносят одновременно несколько роликов (в приведенном примере 1-й, 2-й, 3-й ролики), что позволяет осуществлять обработку с большими подачами So и повышает ее производительность.

Применение предлагаемого устройства

обеспечивает значительные преимущества.

Синхронное изменение поворота опор и

осевого расстояния между фланцами половин сепаратора, а значит и между упорами, при изменении угла а наклона роликов обеспечивает надежное нанесение регулярных микрорельефов на обрабатываемые поверхности за счет постоянства зазоров и

длительного их сохранения в результате увеличения площадей контакта, уменьшения давлений и как результат, повышения износостойкости соединений, что вместе с усложненной кинематикой нанесения следов обработки, возможностью изменения радиального положения роликов (диаметра D) и угла а винтовой оси синусоидальных следов расширяет технологические возможности и повышает надежность предложенного устройства.

Увеличение ресурса безотказной работы, возможность регулирования параметров обработки и компенсации износа роликов по рабочему участку в виде витка с

выпуклой поверхностью диаметром dp, a также повышение ремонтопригодности устройства за счет возможности восстановления его работоспособности заменой лишь упоров, а не всего сепаратора или даже изготовления нового устройства, приводят к снижению затрат на оснастку и обработку, а значит к повышению экономической эффективности предложенного технического решения.

Изобретение иллюстрируется следующим примером. Для экспериментальной проверки достижения цели изготовлен опытный образец устройства и в лабораторных условиях осуществлено его испытание, которое проводилось на токарно-винторез- ном станке 1К62 при обработке отверстий диаметром 86 мм и длиной 450 мм в гильзах пневмоприводов термокалибровочных печей КСМ-ЗМ из стали 12Х18Н10Т.

Сравнение качества отверстий при использовании существующей раскатки и предложенного устройства показало, что новое устройство значительно расширяет технологические возможности, так как позволяет наносить более сложный и работоспособный микрорельеф, обеспечивает за счет изменения подач s0 образование как полностью регулярного (ПРМР), так и частично регулярного (ЧРМР) микрорельефов (ГОСТ 24773-81), а также их различных сочетаний, чего невозможно достичь с помощью существующей раскатки. Шероховатость поверхности, например, снижается с Ra 0,8-1,2 мкм при использовании существующей раскатки до Ra 0,1-0,4 мкм при применении предложенного устройства. Точность отверстий при одинаковых исходных шероховатости и точности с применением предложенного устройства повышается в 1,54,,.1,81 раза (измерялись отклонения от круглости и цилиндричности, искривление оси отверстия).

Установлено, что ресурс безотказной работы за счет изменения конструкции сепаратора возрастает как минимум в 2,75 раза, что даже при повышении стоимости предложенного устройства на 14% снижает затраты на оснастку и обработку в среднем в 2,55 раза. При этом не учтены затраты на ремонт при восстановлении работоспособности устройства. Если в существующей раскатке необходимо менять весь сепаратор, конусные кольца и часто все приспособление, то при ремонте предложенного устройства замене подлежат лишь упоры и их цапфы (штифты), что снижает эксплуатационно-ремонтные расходы в 4...5 раз.

Формула изобретения

1.Устройство для отделочно-упрочняю- щей обработки, содержащее сепаратор, выполненный с осевыми пазами в виде двух

половин с кольцевыми центрирующими поясками, соединенными между собой с возможностью относительного углового перемещения посредством окружных пазов на одном из поясков и размещенных в них

штифтов, жестко закрепленных на другом из поясков, конические ролики с хвостовиками, расположенными в осевых пазах сепаратора, оправку и установленные на ней с возможностью взаимодействия с роликами конические втулки, отличающееся тем, что, с целью расширения технологических возможностей, повышения надежности и экономической эффективности, боковые, перпендикулярные к оси оправки

поверхности окружных пазов выполнены цилиндрическими для обеспечения возможности осевого относительного перемещения упомянутых половин сепаратора, каждый из роликов выполнен с рабочим участком в виде витка с выпуклой поверхностью, расположенного на средней части поверхности ролика под углом к плоскости, перпендикулярной его продольной оси, а каждая из половин сепаратора оснащена

упорами с цапфами, установленными в их осевых пазах с возможностью поворота относительно оси оправки.

2.Устройство поп. 1,отличающее- с я тем, что, с целью повышения износостойкости роликов за счет исключения трения скольжения рабочих участков роликов по обрабатываемой поверхности, длина хорды оси окружного паза перпендикулярной к продольной оси оправки, выбирается

из следующих соотношений

I L Sin «макс

45

«макс arctg (Змакс/ Я/Омин,

где I - длина хорды оси окружного паза, мм;

L - расстояние между серединами хвостовиков роликов, мм;

Смаке - наибольшая величина угла пово- рота ролика, град;

Змакс - наибольшая величина подачи, мм/об;

Омин - наименьший диаметр устройства по рабочим участкам роликов, мм. 3. Устройство по пп. 1 и 2, о т л и ч а ю- щ е е с я тем, что, с целью повышения эсплуатационной стойкости инструмента за счет обеспечения постоянства величин зазоров между опорными торцами роликов и

упоров сепаратора при обработке, окружные пазы выполнены симметрично относительно оси оправки со средним радиусом образующих боковых поверхностей каждого из пазов, равным расстоянию между серединами хвостовиков ролика, при этом возможное относительное осевое перемещение одной половины сепаратора относи-А

тельно другой половины определяется из соотношения

AL L(1-cos«),

где Д - относительное осевое перемещение половин сепаратора, мм;

а - угол поворота роликов, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многороликовое устройство для вибронакатывания | 1990 |

|

SU1803314A1 |

| Раскатка для упрочняюще-чистовой обработки отверстий | 1976 |

|

SU640840A1 |

| Раскатка для упрочняюще-чистовой обработки отверстий | 1975 |

|

SU555002A1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ОДНОВРЕМЕННОЙ РАСТОЧКИ И РАСКАТКИ ОТВЕРСТИЙ | 1993 |

|

RU2074085C1 |

| Устройство для вибронакатывания поверхностей | 1989 |

|

SU1682145A1 |

| Многороликовая раскатка | 1979 |

|

SU812541A1 |

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ ДВИЖЕНИЕ | 2015 |

|

RU2610747C1 |

| Устройство для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU582955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| Многороликовая раскатка для чистовой и упрочняющей обработки отверстий | 1976 |

|

SU647101A1 |

Использование: обработка поверхностным пластическим деформированием в ма- шино- и приборостроении, ремонтном производстве. Сущность изобретения: сеФиг I / паратор выполнен в виде двух половин, соединенных между собой с возможностью обеспечиваемого по определенному закону осевого относительного перемещения с помощью центрирующих поясков, на одном из которых выполнены окружные пазы, на другом установлены штифты, входящие в пазы Ролики 1 снабжены рабочим участком в виде витка с выпуклой поверхностью, расположенного на средней части поверхности роликов под углом к перпендикулярной к их продольным осям плоскости. Каждая из половин 4 и 5 сепаратора оснащена упорами 2 с цапфами 3, установленными в осевых пазах половин с возможностью поворота отно- сительно оси оправки. Окружные пазы выполнены симметрично относительно оси оправки со средним радиусом образующих боковых поверхностей пазов, равным расстоянию между серединами хвостовиков роликов. 2 з.п. ф-лы, 8 ил с 10 С К vi Оч - о VJ о

Фиг. 2

В ид В ЯГГD

Фиг

ж

1764970

ВидС

2

J

Фиг Л

Ролики

| Шнейдер Ю | |||

| Г | |||

| Эксплуатационные свойства деталей с регулярным микрорельефом, Л.: Машиностроение, 1982, с | |||

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

| Горохов В | |||

| А | |||

| Система приспособлений для обработки деталей методом поверхностного пластического деформирования | |||

| М,: ВНИИТЭМР, 1989, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Раскатка для упрочняюще-чистовой обработки отверстий | 1975 |

|

SU555002A1 |

Авторы

Даты

1992-09-30—Публикация

1990-07-27—Подача