Изобретение относится к механической обработке металлов вибрационным поверхностным пластическим деформированием и может использоваться в машиностроении и ремонтном производстве.

Целью изобретения является расширение технологических возможностей и снижение затрат на оснастку за счет управления параметрами регулярного микрорельефа, а также повышение качества обработки за счет постоянства усилия деформирования при любом наклоне ролика.

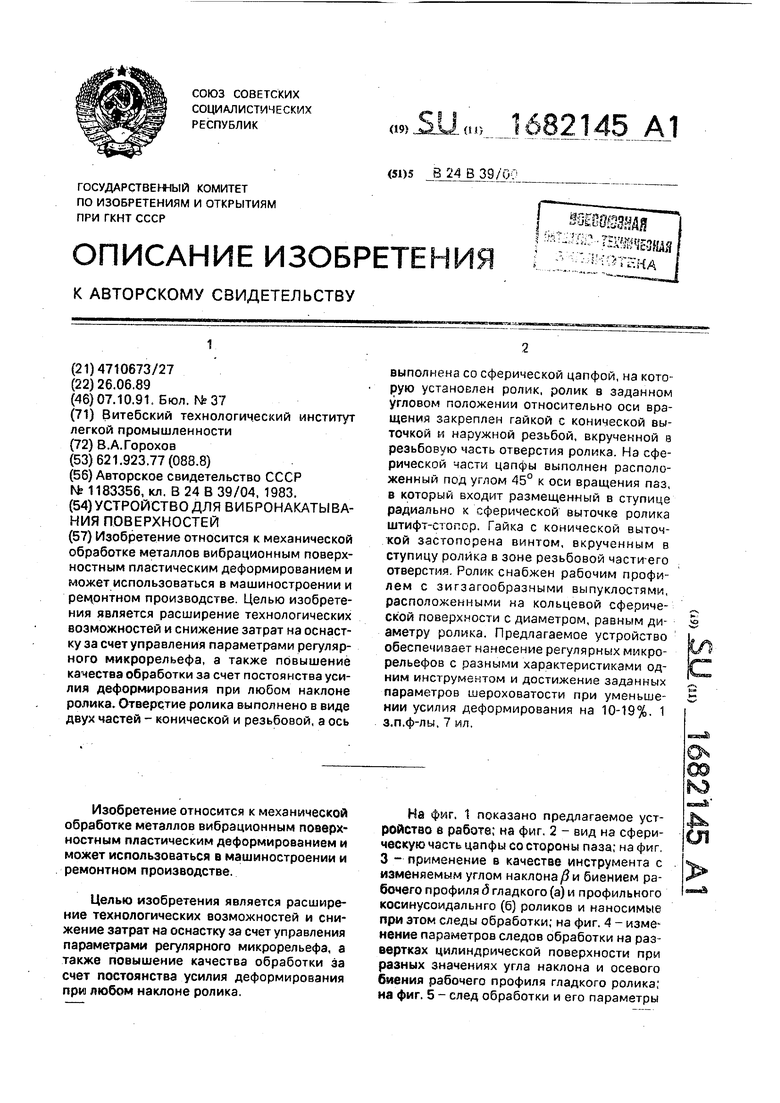

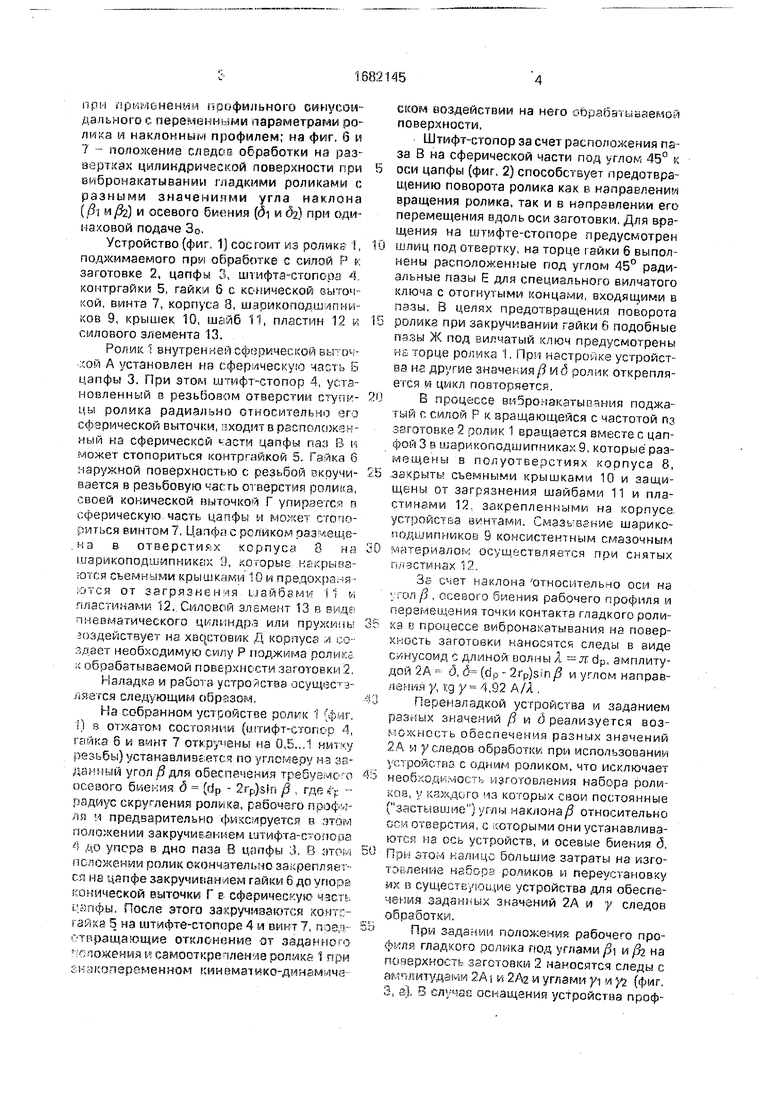

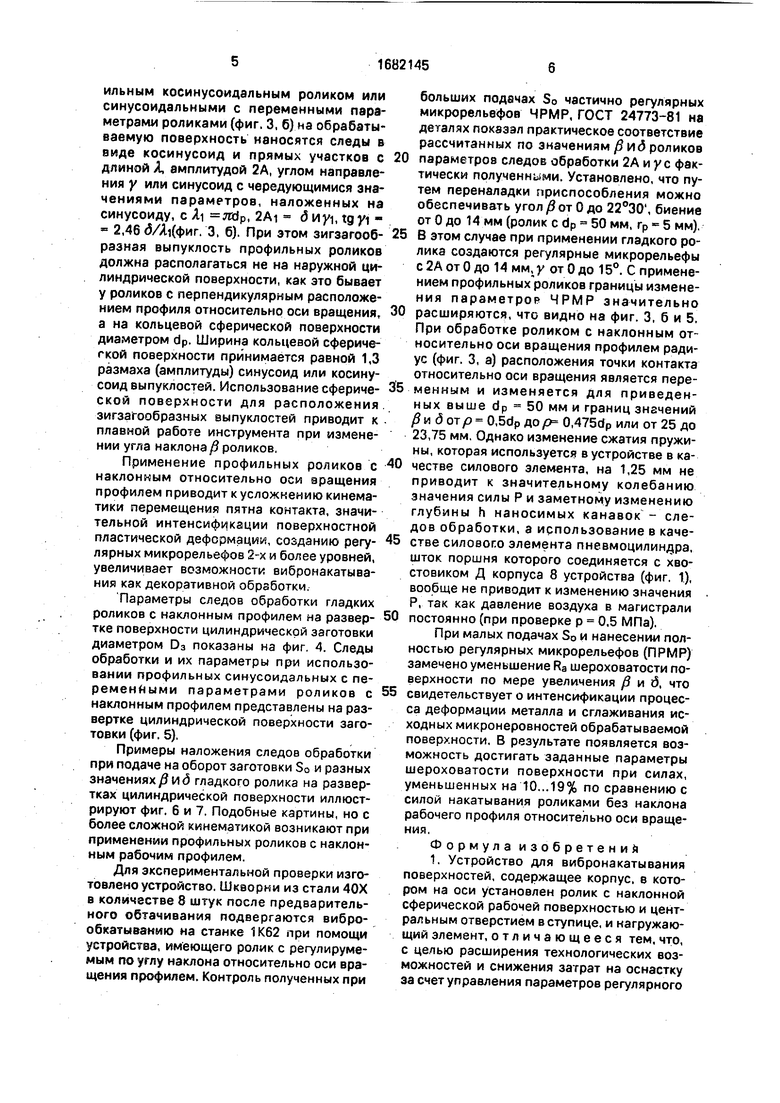

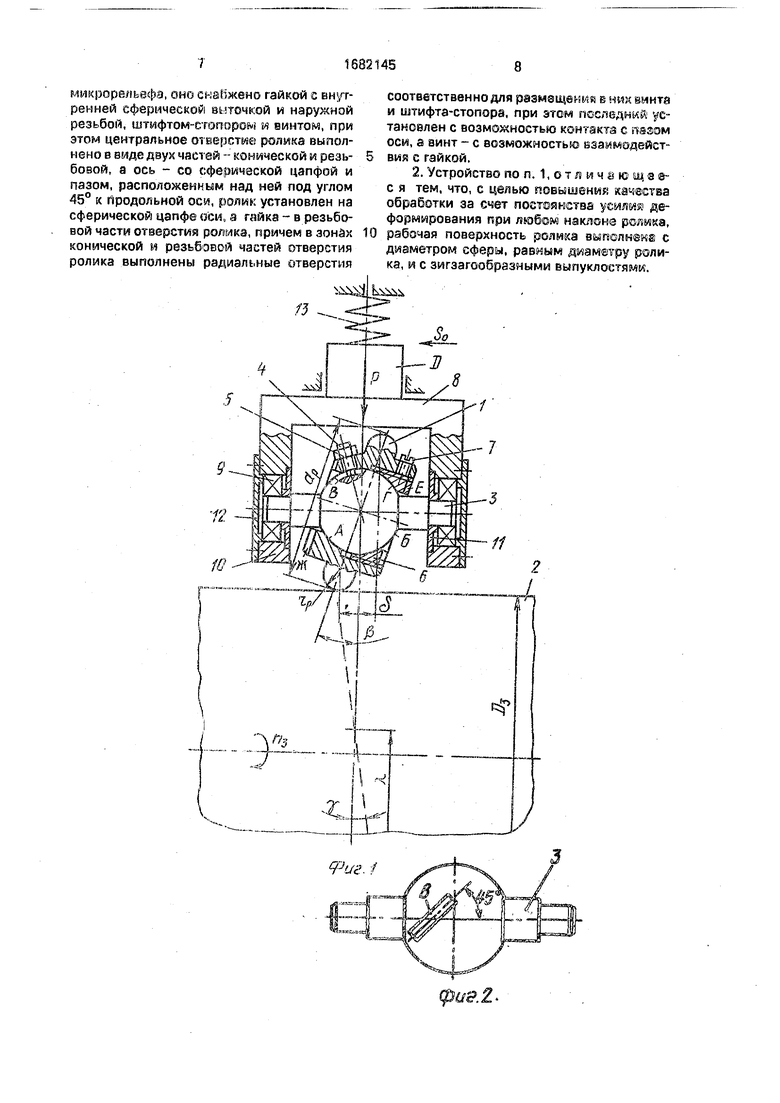

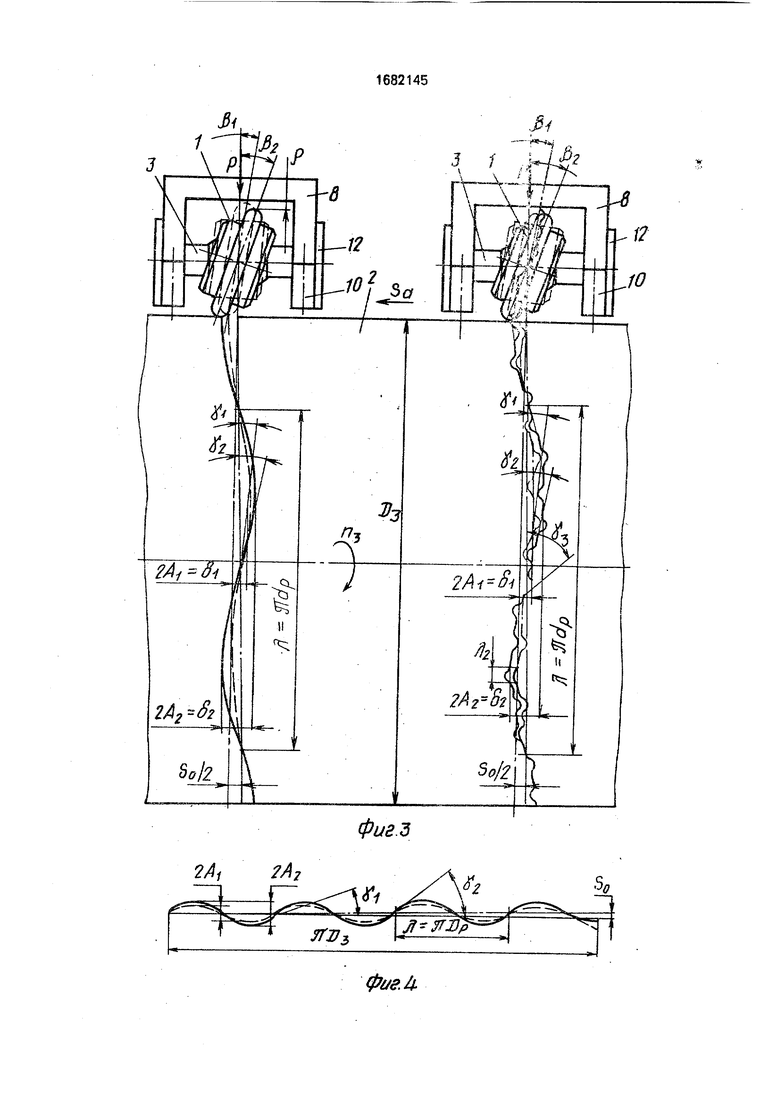

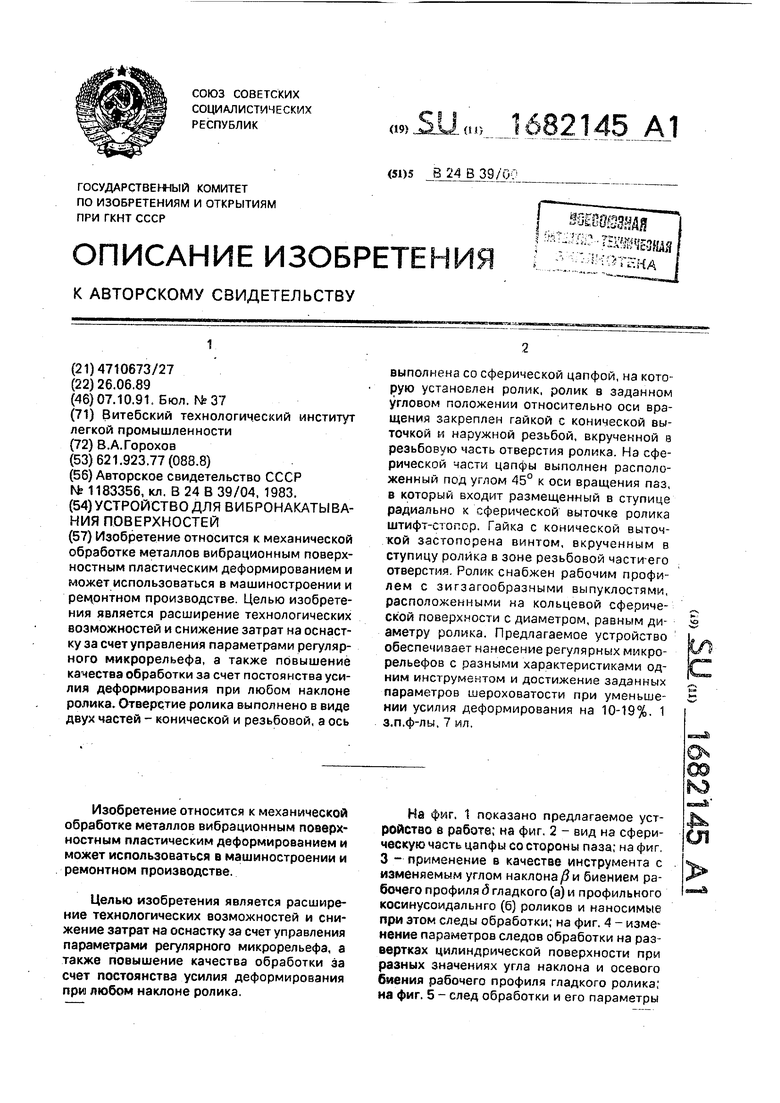

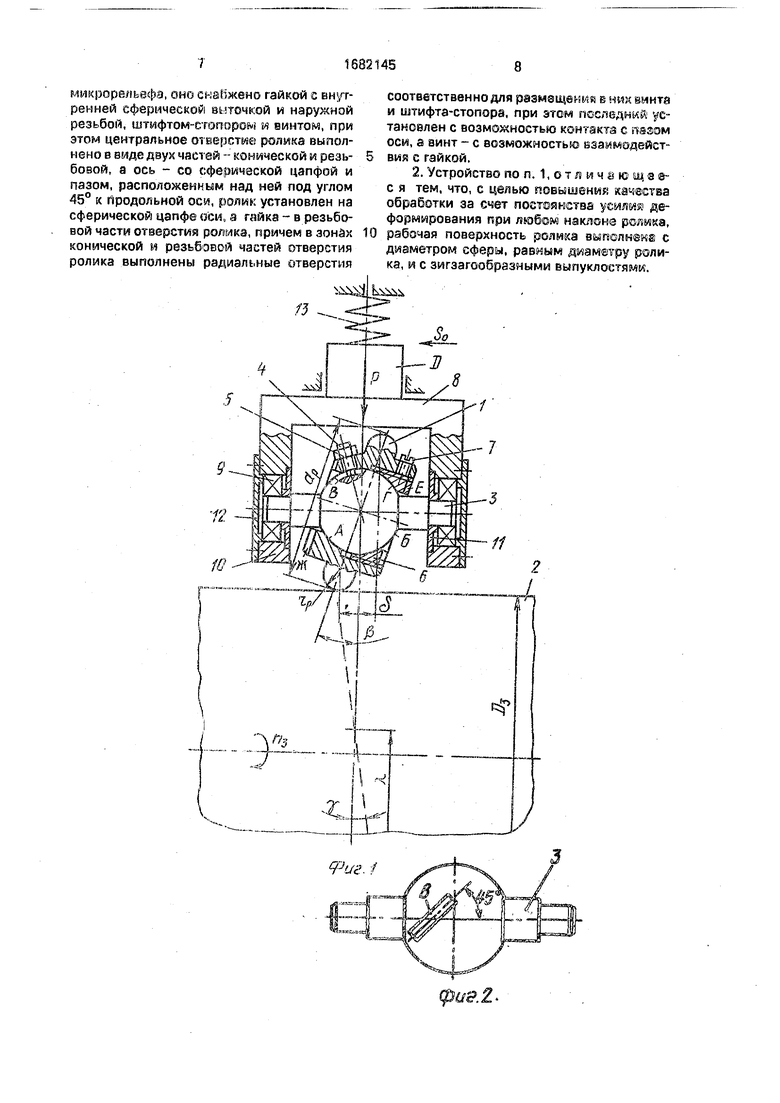

На фиг. 1 показано предлагаемое устройство в работе; на фиг. 2 - вид на сферическую часть цапфы со стороны паза; на фиг. 3 - применение в качестве инструмента с изменяемым углом наклонами биением рабочего профиля д гладкого (а) и профильного косинусоидальнго (б) роликов и наносимые при этом следы обработки, на фиг. 4 - изменение параметров следов обработки на развертках цилиндрической поверхности при разных значениях угла наклона и осевого биения рабочего профиля гладкого ролика; на фиг. 5 - след обработки и его параметры

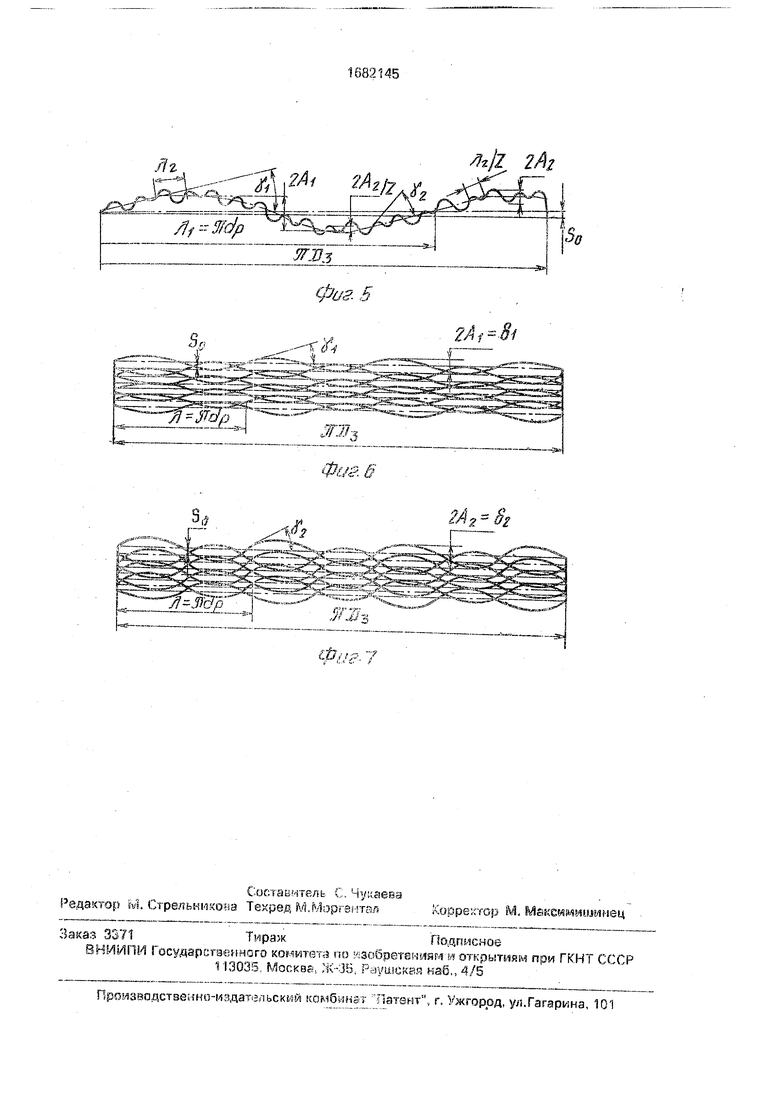

ирм применении профильного синусоидального с переменными параметрами ролика и наклонным профилем; на фиг. 6 и 7 - положение следов обработки на развертках цилиндрической поверхности при еибронэкатывании гладкими роликами с разными значениями угла наклона ( и/%) и осевого биения (di и 62} при одинаковой подаче 30.

Устройство (фиг, 1) состоит из ролика 1, поджимаемого при обработке с силой Р к заготовке 2, цапфы 3, штифта-стопора А, контргайки 5, гайки 6 с конической выточкой, винта 7, корпуса 8, шарикоподшипников 9, крышек 10, шайб 11, пластин 12 и силового элемента 13,

Ролик 1 внутренней сферической выточ- .ой А установлен на сферическую часть Б цапфы 3. При этом штифт-стопор 4, установленный в резьбовом отверстии ступицы ролика радиально относительно его сферической выточки, входит в расположенный на сферической части цапфы паз В и может стопориться контргайкой 5, Гайка 6 наружной поверхностью с резьбой вкручивается в резьбовую часть отверстия ролика, своей конической выточкой Г упирается в сферическую часть цапфы и может стопориться винтом 7, Цапфа с роликом размеще- на в отверстиях корпуса 8 на шарикоподшипниках 9, которые накрываются съемными крышками 10 и предохраняются от загрязнения шайбами 11 и пластинами 12, Силовой элемент 13 в виде пневматического цилиндра или пружины зоздействует на xsqcTOBMK Д корпуса и создает необходимую силу Р поджима ролика к обрабатываемой поверхности заготовки 2.

Наладка и работа устройства осуществляется следующим образом.

На собранном устройстве ролик 1 (фиг. 1) в отжатом состоянии (штифт-стопор 4, гайка б и винт 7 откручены на 0,5.,Л нитку резьбы) устанавливается по угломеру на заданный угол/ для обеспечения требуемого осевого биения д (dp - 2rp)sin /, где ср - радиус скругления ролика, рабочего профиля и предварительно фиксируется в этом положении закручиванием штифта-стопора 4 до упсра в дно паза В цапфы 3. В этом положении ролик окончательно закрепляется на цапфе закручиванием гайки 6 до упора конической выточки Г в сферическую часть цапфы. После этого закручиваются контргайка 5 на штифте-стопоре 4 и винт 7, предотвращающие отклонение от заданного положения и самооткрепление ролика 1 при знакопеременном кинематико-динамическом воздействии на него обрабатываемой поверхности,

Штифт-стопор за счет расположения паза В на сферической части под углом 45° к

оси цапфы (фиг, 2) способствует предотвращению поворота ролика как в направлении вращения ролика, так и в направлении его перемещения вдоль оси заготовки. Для вращения на штифте-стопоре предусмотрен

шлиц под отвертку, на торце гайки б выполнены расположенные под углом 45° радиальные пазы Е для специального вилчатого ключа с отогнутыми концами, входящими в пазы. В целях предотвращения поворота

ролика при закручивании гайки б подобные пазы Ж под вилчатый ключ предусмотрены на торце ролика 1. При настройке устройства на другие значения/3 И д ролик открепляется и цикл повторяется.

В процессе вибронакэтывания поджатый г. силой Р к вращающейся с частотой пз заготовке 2 ролик 1 вращается вместе с цапфой 3 в шарикоподшипниках 9, которые раз- мещены в полуотеерстиях корпуса 8,

закрыты съемными крышками 10 и защищены от загрязнения шайбами 11 и пластинами 12, закрепленными на корпусе устройства винтами. Смазывание шарикоподшипников 9 консистентным смазочным

материалом осуществляется при снятых ппастинах 12.

За счет наклона относительно оси на гол/, осевого биения рабочего профиля и перемещения точки контакта гладкого ролика о процессе вибронакатывания на поверхность заготовки наносятся следы в виде синусоид с длиной волны Я п dp, амплитудой 2А - д, 3(dp - 2rp)sin/ и углом направления у, tg у 4,92 А/А .

Переналадкой устройства и заданием разных значений /3 и д реализуется возможность обеспечения разных значений 2А и у следов обработки при использовании устройства с одним роликом, что исключает

необходимость изготовления набора роликов, у каждого из которых свои постоянные (застывшие) углы наклона/3 относительно оси отверстия, с которыми они устанавливаются на ось устройств, и осевые биения д.

При этом налицо большие затраты на изготовление набора роликов и переустановку их в существующие устройства для обеспечения заданных значений 2А и у следов обработки,

При задании положения рабочего профиля гладкого ролика под углами и fa. на поверхность заготовки 2 наносятся следы с амплитудами 2Ai и 2А2 и углами у и yi (фиг, 3, а). В случае оснащения устройства профильным косинусоидальным роликом или синусоидальными с переменными параметрами роликами (фиг. 3, б) на обрабатываемую поверхность наносятся следы в виде косинусоид и прямых участков с длиной А, амплитудой 2А, углом направления у или синусоид с чередующимися значениями параметров, наложенных на синусоиду, с AI лйр, 2Ai - д nyi, tgyi - « 2,46 (5/А1(фиг. 3, б). При этом зигзагообразная выпуклость профильных роликов должна располагаться не на наружной цилиндрической поверхности, как это бывает у роликов с перпендикулярным расположением профиля относительно оси вращения, а на кольцевой сферической поверхности диаметром dp. Ширина кольцевой сфериче- гкой поверхности принимается равной 1,3 размаха (амплитуды) синусоид или косинусоид выпуклостей. Использование сфериче- ской поверхности для расположения зигзагообразных выпуклостей приводит к плавной работе инструмента при изменении угла наклона/ роликов.

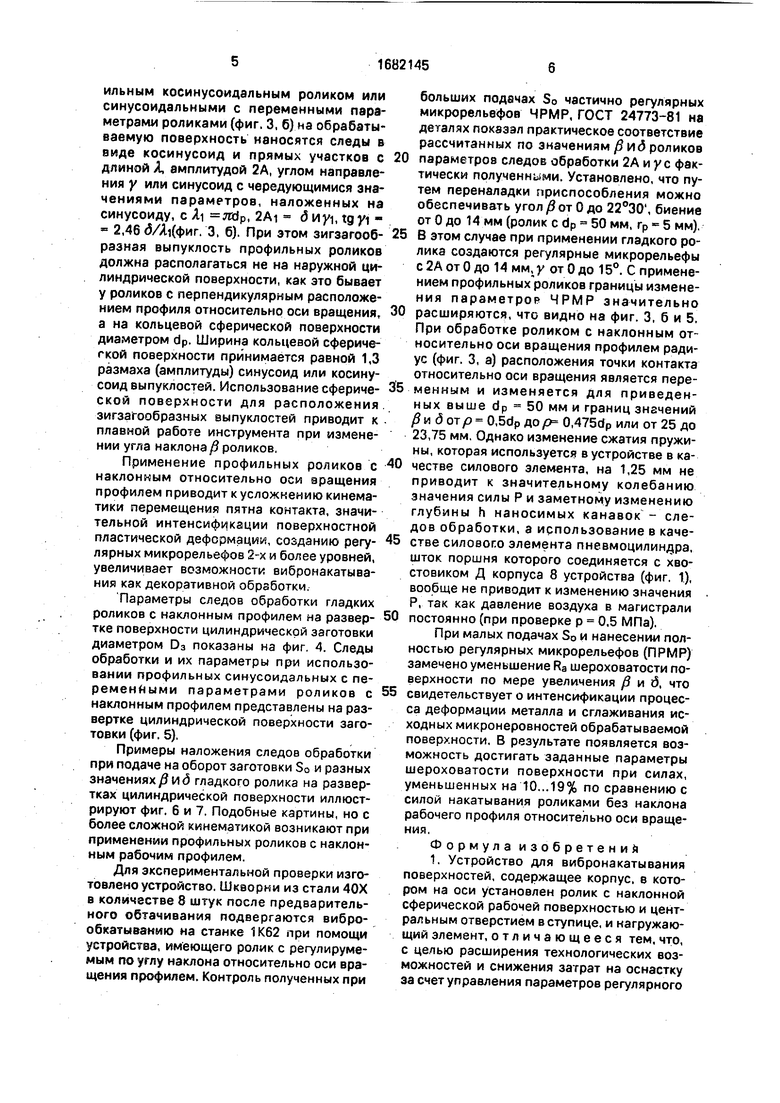

Применение профильных роликов с наклонным относительно оси вращения профилем приводит к усложнению кинематики перемещения пятна контакта, значительной интенсификации поверхностной пластической деформации, созданию регулярных микрорельефов 2-х и более уровней, увеличивает возможности вибронакатывания как декоративной обработки

Параметры следов обработки гладких роликов с наклонным профилем на развертке поверхности цилиндрической заготовки диаметром D3 показаны на фиг. 4. Следы обработки и их параметры при использовании профильных синусоидальных с переменными параметрами роликов с наклонным профилем представлены на развертке цилиндрической поверхности заготовки (фиг. 5).

Примеры наложения следов обработки при подаче на оборот заготовки So и разных значениях/ и 5 гладкого ролика на развертках цилиндрической поверхности иллюстрируют фиг. 6 и 7. Подобные картины, но с более сложной кинематикой возникают при применении профильных роликов с наклонным рабочим профилем.

Для экспериментальной проверки изготовлено устройство. Шкворни из стали 40Х в количестве 8 штук после предварительного обтачивания подвергаются виброобкатыванию на станке 1К62 при помощи устройства, имеющего ролик с регулируме- мым по углу наклона относительно оси вращения профилем. Контроль полученных при

больших подачах So частично регулярных микрорельефов ЧРМР, ГОСТ 24773-81 на деталях показал практическое соответствие рассчитанных по значениям/ и 5 роликов

0 параметров следов обработки 2А и у с фактически полученными. Установлено, что путем переналадки приспособления можно обеспечивать угол /9от 0 до 22°30 , биение от 0 до 14 мм (ролик с dp 50 мм, Гр 5 мм).

5 В этом случае при применении гладкого ролика создаются регулярные микрорельефы с 2А от 0 до 14 ммху от 0 до 15°. С применением профильных роликов границы изменения параметров ЧРМР значительно

0 расширяются, что видно на фиг. 3, б и 5. При обработке роликом с наклонным относительно оси вращения профилем радиус (фиг. 3, а) расположения точки контакта относительно оси вращения является пере5 менным и изменяется для приведенных выше dp 50 мм и границ значений ft и д от/э 0,5dp до/ 0,475dp или от 25 до 23,75 мм. Однако изменение сжатия пружины, которая используется в устройстве в ка0 честве силового элемента, на 1,25 мм не приводит к значительному колебанию значения силы Р и заметному изменению глубины h наносимых канавок - следов обработки, а использование в каче5 стве силового элемента пневмоцилиндра, шток поршня которого соединяется с хвостовиком Д корпуса 8 устройства (фиг. 1), вообще не приводит к изменению значения Р, так как давление воздуха в магистрали

0 постоянно (при проверке р 0,5 МПа).

При малых подачах So и нанесении полностью регулярных микрорельефов (ПРМР) замечено уменьшение Ra шероховатости поверхности по мере увеличения ft и б, что

5 свидетельствует о интенсификации процесса деформации металла и сглаживания исходных микронеровностей обрабатываемой поверхности. В результате появляется возможность достигать заданные параметры шероховатости поверхности при силах, уменьшенных на 10...19% по сравнению с силой накатывания роликами без наклона рабочего профиля относительно оси вращения.

Формула изобретений 1. Устройство для вибронакатывания поверхностей, содержащее корпус, в котором на оси установлен ролик с наклонной сферической рабочей поверхностью и центральным отверстием в ступице, и нагружающий элемент, отличающееся тем, что, с целью расширения технологических возможностей и снижения затрат на оснастку за счет управления параметров регулярного

микрорельефа, оно снабжено гайкой с внутренней сферической выточкой и наружной резьбой, штифтом-стопором и винтом, при этом центральное отверстие ролика выполнено в виде двух частей - конической и резьбовой, а ось - со сферической цапфой и пазом, расположенным над ней под углом 45° к продольной оси, ролик установлен на сферической цапфе оси, а гайка - в резьбовой части отверстия ролика, причем в зонах конической и резьбовой частей отверстия ролика выполнены радиальные отверстия

0

соответственно для размещения в них винта и штифта-стопора, при этом последний установлен с возможностью контакта с пазом оси, г винт - с возможностью взаимодействия с гайкой.

2. Устройство по п. 1,от/ ичающее- с я тем, что, с целью повышения качества обработки за счет постоянства усилия деформирования при любом наклоне ролика, рабочая поверхность ролика выполним® с диаметром сферы, равным диаметру ролика, и с зигзагообразными выпуклостями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многороликовое устройство для вибронакатывания | 1990 |

|

SU1803314A1 |

| Устройство для отделочно-упрочняющей обработки | 1990 |

|

SU1764970A1 |

| Устройство для образования регулярного микрорельефа | 1988 |

|

SU1599179A1 |

| Устройство для обработки деталей вибронакатыванием | 1988 |

|

SU1641598A1 |

| СПОСОБ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2440232C2 |

| УСТРОЙСТВО ДЛЯ ВИБРОНАКАТЫВАНИЯ ПЛОСКОСТЕЙ | 2010 |

|

RU2437750C1 |

| Устройство для обработки плоских поверхностей вибронакатыванием | 1990 |

|

SU1734989A1 |

| Устройство для формовки внутренних резьб деталей | 1991 |

|

SU1793991A3 |

| НАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2076786C1 |

| Устройство для виброобкатывания | 1987 |

|

SU1466917A1 |

Изобретение относится к механической обработке металлов вибрационным поверхностным пластическим деформированием и может использоваться в машиностроении и рецонтном производстве. Целью изобретения является расширение технологических возможностей и снижение затрат на оснастку за счетуправления параметрами регулярного микрорельефа, а также повышение качества обработки за счет постоянства усилия деформирования при любом наклоне ролика. Отверстие ролика выполнено в виде двух частей - конической и резьбовой, а ось выполнена со сферической цапфой, на которую установлен ролик, ролик в заданном угловом положении относительно оси вращения закреплен гайкой с конической выточкой и наружной резьбой, вкрученной в резьбовую часть отверстия ролика. На сферической части цапфы выполнен расположенный под углом 45° к оси вращения паз, в который входит размещенный в ступице радиально к сферической выточке ролика штифт-стопор. Гайка с конической выточкой застопорена винтом, вкрученным в ступицу ролика в зоне резьбовой части его отверстия. Ролик снабжен рабочим профилем с зигзагообразными выпуклостями, расположенными на кольцевой сферической поверхности с диаметром, равным диаметру ролика. Предлагаемое устройство обеспечивает нанесение регулярных микрорельефов с разными характеристиками одним инструментом и достижение заданных параметров шероховатости при уменьшении усилия деформирования на 10-19%. 1 з.п.ф-лы, 7 ил.

/5

5

фи.2.

°S

Ј2Пф

Sfrl289l

2Az

Al Аг/7 У W-Х

.

фиг§

Фиг-7

| Инструмент для чистовой обработки поверхностей | 1983 |

|

SU1183356A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-10-07—Публикация

1989-06-26—Подача