Изобретение относится к металлургии, в частности к вспомогательным материалам, присаживаемым в жидкие сплавы, содержащие в качестве основы железо, для повышения износостойкости и эксплуатационной стойкости.

, Цель изобретения - повышение износостойкости и эксплуатационной стойкости.

Поставленная цель достигается тем, что лигатура, содержащая кремний, марганец, никель, медь, титан, молибден, вольфрам и железо, дополнительно содержит бор, иттрий и один элемент из группы, содержащей кобальт и тантал, при следующем соотношении компонентов, мае.%:

Кремний5,0-12 Углерод 0,1-1 Марганец 0,6-5 Никель 0,5-9 Медь 0,2-2 Титан 0,03-0,3 Молибден 21,5-41 Вольфрам 0,1-5

Бор16,0-19 Один элемент из группы, содержащей кобальт и тантал 0,5-3 Иттрий 0,3-2 Железо Остальное Существенными отличиями предложенного технического решения является введение микролегирующих компонентов - бора и элемента из группы, содержащей кобальт и тантал, и присадка модификатора-иттрия в количестве 0,3-2 мас.%, что существенно повышает износостойкость и эксплуатационную стойкость чугуна.

Дополнительное введение иттрия обусловлено его высокой модифицирующей способностью и химической активностью, сфероидизирующим влиянием и измельчением структуры, что обеспечивает повышение износостойкости и эксплуатационной стойкости. При его концентрации до 0,3% модифицирующий и сфероидизирующий эффекты недостаточны и эксплуатационная

ел

С

00

о

со

ел кэ

стойкость чугуна низкая. Верхний предел концентрации иттрия обусловлен увеличением угара, концентрации неметаллических включений и стабильности эксплуатационных свойств.

Бор и медь, находящиеся в виде альфа- раствора бора и медь-бористой эвтектики, растворяются в аустените, что искажает его кристаллическую решетку, вызывает дисперсионное твердение, чем улучшает упруго-вязкие свойства, износостойкость и эксплуатационную стойкость. Однако при увеличении концентрации бора более 16% и меди более 0,5% снижаются однородность и дисперсность структуры, механические и эксплуатационные свойства.

Металл из группы, содержащей кобальт и тантал, микролегирует и упрочняет матрицу, повышает износостойкость и эксплуатационные свойства. Их влияние на упрочнение матрицы и повышение эксплуатационных свойств начинав сказываться с концентрации 0,5%. При увеличении их концентрации более 3% ухудшаются характеристики дисперсности структуры, износостойкости и эксплуатационных свойств чугуна.

Молибден (21,5-41%) и вольфрам (0,1- 5%) - основные легирующее компоненты, стабилизирующие микротвердость и прочностные свойства и эксплуатационную стойкость. Приувеличении их концентрации выше верхних пределов ухудшается процесс растворения лигатуры, снижается стабильность структуры и эксплуатационных свойств, Углерод и кремний улучшают трещиностойкость и технологические свойства, но являются компонентами с высокой графитизирующей способностью, поэтому их содержание ограничено соответственно 1,0% и 12%. При увеличении их концентрации выше этих пределов снижаются микротвердость, износостойкость и эксплуатационные свойства.

t Изобретение осуществляется следующим образом.

Плавки лигатур проводят в открытых индукционных печах сплавлением ферромолибдена ФМо1, ферросилиция ФС75, ферробора ФБ17, ферровольфрама ФВ80а, ферротантала ФТа1, феррокобальта ФК-2, никеля Н ПЗ, меди МО, ферротитана ФТиЗО и металлического иттрия Итт2. Температура перегрева расплава в печи -1450 - 1480°С. Ферротитан и металлический иттрий вводят в разливочный ковш. Разливку лигатур производят в плоские металлические изложницы.

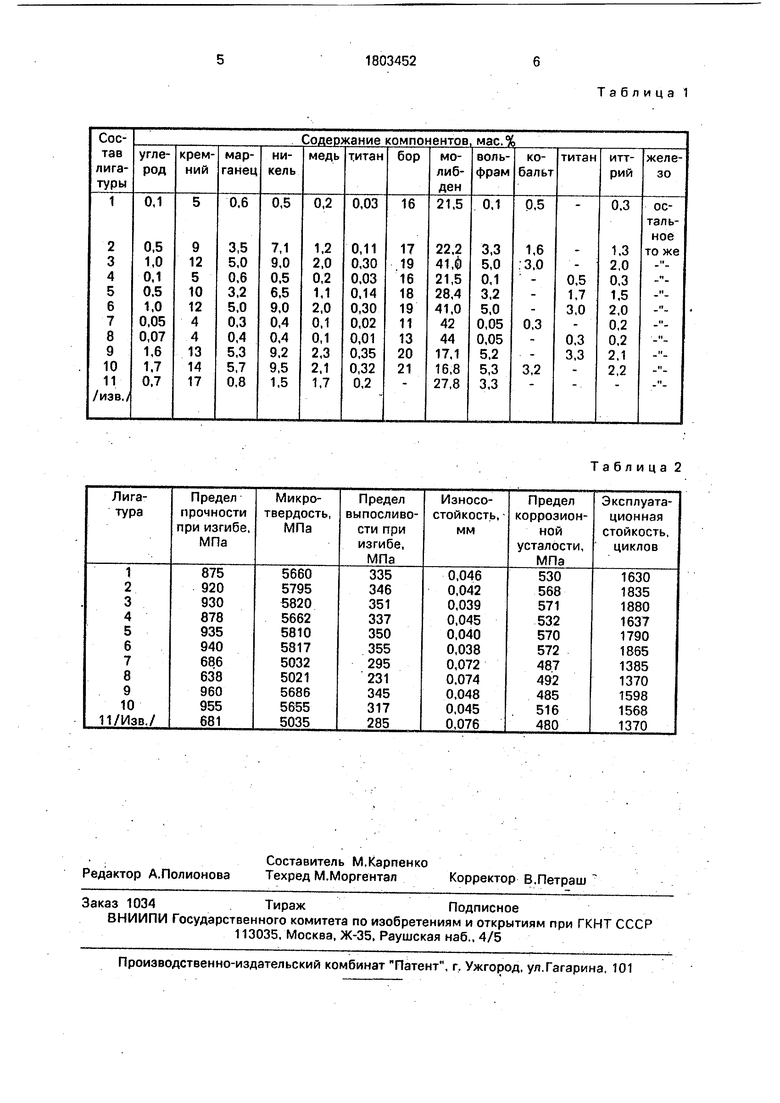

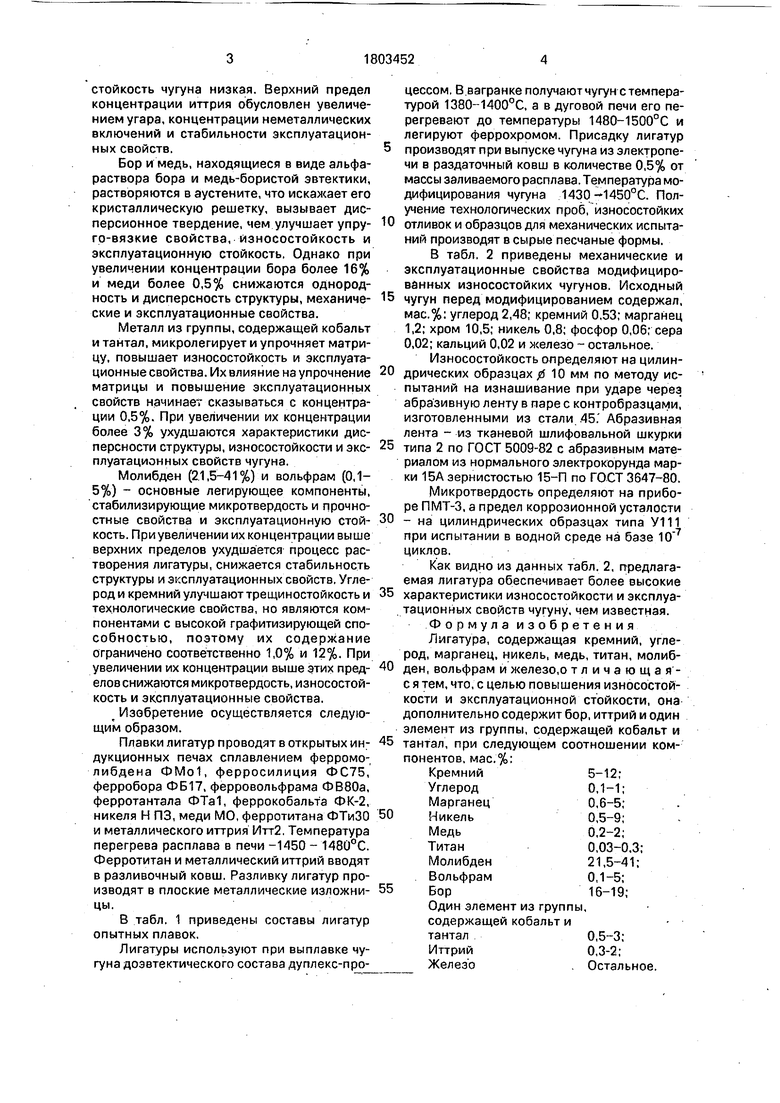

В табл. 1 приведены составы лигатур опытных плавок.

Лигатуры используют при выплавке чугуна доэвтектического состава дуплекс-процессом, В.вагранке получают чугун с температурой 1380-1400°С, а в дуговой печи его перегревают до температуры 1480-1500°С и легируют феррохромом. Присадку лигатур производят при выпуске чугуна из электропечи в раздаточный ковш в количестве 0,5% от массы заливаемого расплава. Температура модифицирования чугуна 1430 1450°С. Получение технологических проб, износостойких отливок и образцов для механических испытаний производят в сырые песчаные формы.

В табл. 2 приведены механические и эксплуатационные свойства модифицированных износостойких чугунов. Исходный 5 чугун перед модифицированием содержал, мас.%: углерод 2,48; кремний 0,53; марганец 1,2; хром 10,5; никель 0,8; фосфор 0,06; сера 0,02; кальций 0,02 и железо - остальное.

Износостойкость олределяют на цилин- 0 дрических образцах & 10 мм по методу испытаний на изнашивание при ударе через абразивную ленту в паре с контробразцами, изготовленными из стали 45. Абразивная лента - из тканевой шлифовальной шкурки 5 типа 2 по ГОСТ 5009-82 с абразивным материалом из нормального электрокорунда марки 15А зернистостью 15-П по ГОСТ 3647-80.

Микротвердость определяют на приборе ПМТ-3, а предел коррозионной усталости 0 - на цилиндрических образцах типа У111 при испытании в водной среде на базе 10 7 циклов.

Как видно из данных табл. 2, предлагаемая лигатура обеспечивает более высокие 5 характеристики износостойкости и эксплуатационных свойств чугуну, чем известная.

Ф о р м у л а и з о б р ет е н и я

Лигатура, содержащая кремний, углерод, марганец, никель, медь, титан, молиб- 0 ден, вольфрам и железо,о тличающая- с я тем, что, с целью повышения износостойкости и эксплуатационной стойкости, она дополнительно содержит бор, иттрий и один элемент из группы, содержащей кобальт и 5 тантал, при следующем соотношении компонентов, мас.%:

Кремний5-1.2;

Углерод0,1-1;

Марганец0,6-5; 0 Никель 0,5-9;

Медь0,2-2;

Титан0,03-0.3;

Молибден21,5-41;

Вольфрам0,1-5; 5 Бор 16-19;

Один элемент из группы,

содержащей кобальт и

тантал0,5-3;

Иттрий0,3-2;

Железо. Остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ КРУПНОГАБАРИТНЫХ РАБОЧИХ И СОПЛОВЫХ ЛОПАТОК ГАЗОТУРБИННЫХ УСТАНОВОК | 2018 |

|

RU2678353C1 |

| Износостойкий чугун | 1990 |

|

SU1752815A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ВЫСОКОПРОЧНАЯ ЛИТЕЙНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2445397C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| ПРИГОДНЫЙ ДЛЯ ОБЖИГА ЛЕГКОПЛАВКИЙ НИКЕЛЬ-ХРОМОВЫЙ СПЛАВ ДЛЯ ПОЛУЧЕНИЯ ОБЛИЦОВАННОЙ КЕРАМИКОЙ РЕСТАВРАЦИИ ЗУБОВ | 2008 |

|

RU2469698C2 |

Сущность изобретения: для повышения износостойкости и эксплуатационной стойкости лигатура, содержащая кремний, марганец, молибден, вольфрам, никель, титан, медь, углерод и железо, дополнительно содержит бор, иттрий и один элемент, выбран- ный из группы, содержащей кобальт и тантал при следующем соотношении компонентов, мас.%: кремний 5-12, медь 0,2-2,0, марганец 0,6-5, никель 0,5-9,0, углерод 0,1- 1,0, титан 0,03-0,3, бор 16-19, иттрий 0,3- 2,0, молибден 21,5-41, вольфрам 0,1-5, один элемент из группы, содержащей кобальт и тантал 0,5-3,0 и железо -остальное. 2 табл.

Таблица 2

| Лигатура | 1982 |

|

SU1071656A1 |

| кл, С 22 С 35/00, 1984 | |||

| Лигатура для чугуна | 1985 |

|

SU1258864A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-03-23—Публикация

1991-04-23—Подача