Изобретение относится к машиностроению, в частности к конструкции коленчатых валов двигателей внутреннего сгорания и компрессорных установок.

Коленчатый вал является одной из самых массовых деталей, в значительной степени определяющей удельные массо-габаритные показатели, ресурс, надежность и в конечном счете стоимость, двигателя внутреннего сгорания, который в настоящее время является основным источником энергии. Однако несмотря на достаточность запасов прочности при расчете по общепринятым методикам, случаи поломок коленчатых валов присущи в большей или меньшей мере всем, по крайней мере автотракторным двигателям.

Для обеспечения необходимой прочности участки перехода шеек в щеки обычно стремятся выполнять по увеличенным радиусам, описывают их несколькими радиусами, шлифуют, полируют и подвергают другим видам обработки и упрочнения. Однако в последнее время появились и другие подходы в решении задачи о повышении сопротивления усталости коленчатых валов. Так американскими инженерами предложен и запатентован коленчатый вал с зонами увеличенной податливости, смягчающими передачу усилий при совершении поршнем рабочего хода. Эти зоны образованы щеками вала, жесткость которых уменьшена путем выполнения в них специальных вырезов - клиноподобных и трещиноподобных сквозных прорезей, т.е. резких концентра- торов (Acute angle crankarm transmitting reciprocating motion In a rotary fashion).

Известна конструкция коленчатого вала, состоящая из коренных и шатунных шеек, отстоящих друг от друга на радиус кривошипа, щек, переходов коренных и шатунных шеек в щеки, причем последние выполнены в виде внутреннего угла, один из лучей которого является образующей цилиндрической поверхности, а другой расположен на образующей к шейке поверхности щеки перпендикулярно образующей. Данная конструкция обладает недостатками, в частности тем, что технологически трудно выполнить сопряжение двух поверхностей без появления дополнительного микроконцентратора.

Целью изобретения является повышение сопротивления усталости коленчатых валов за счет устранения возникающих в шейках микроконцентраторов, а также уво(Л

ч4 СП

Ј 00 CN

да зарождающихся в процессе эксплуатации трещин в элементы коленчатого вала с большим запасом прочности.

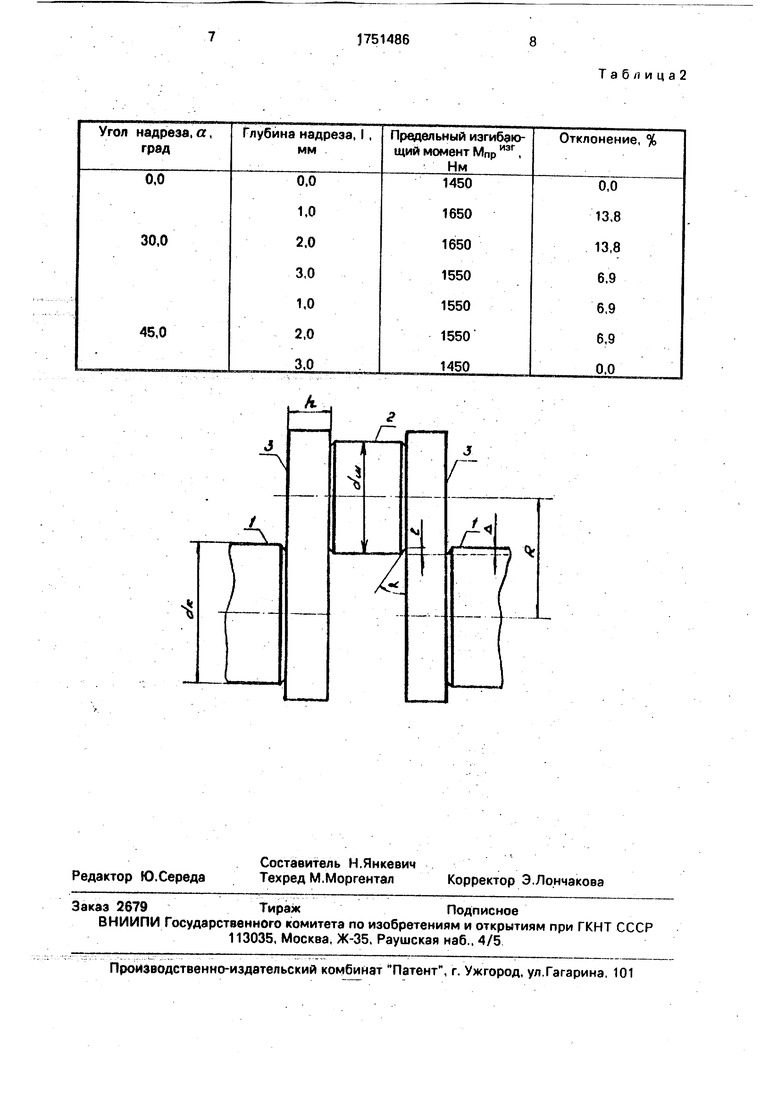

Указанная цель достигается тем, что переходы к каждой плоскости, проходящей че- рез ось каждой шейки, выполнены в виде внутреннего угла, один из лучей которого расположен на обращенной к шейке поверхности щеки, а второй под углом а к поверхности щеки с углублением в шейку. Сопоставительный анализе прототипом показывает, что при этом уменьшаются максимальные напряжения в опасных местах, а также наблюдается изменение направления развития усталосшых трещин и повы- шается эффективность методов упрочнения.

При этом напряженное состояние в области перекрытия определяется двумя факторами: с одной стороны увеличением податливости шеек и щеки, обусловленным конструктивным исполнением перехода, и с другой стороны влиянием концентрации напряжений.

С помощью метода конечных элементов установлены границы изменения параметров, описывающих геометрию перехода от щек к шейкам, при соблюдении которых наблюдается оптимальное соотношение упомянутых двух факторов:

d ,А

10,8 h

d.A 9,4 h

1,9 arcsln ,2arcsin (1)

На чертеже показан кривошип коленчатого вала предлагаемой конструкции.Устройство содержит коренную шейку 1, шатунную шейку 2, щеки 3 коленчатого вала.

Конструкция была проверена на примере коленчатого вала двигателя Д-240 Минского моторного завода. Исследования проводились с помощью метода конечных элементов с уточнением результатов по данным эксперимента (поляризационно-оп- тического метода), испытания моделей коленчатого вала на усталость. Расчет с помощью метода конечных элементов был осуществлен в плоскости действия максимальных напряжений, возникающих при изгибе кривошипа моментом так, чтобы в переходе щеки в шатунную шейку возникали напряжения растяжения, а в коренную - сжатия. Такое распределение напряжений соответствует наиболее характерным условиям нагружения кривошипа при работе двигателя. За базу приняты конструктивно- технологические параметры серийного коленчатого вала Д-240 Минского моторною завода, где радиус кривошипа, мм: R - 62.5, диаметр коренных шеек d 75,0, ширина щеки с 116,0, толщина щеки h 25,0, перекрытие шеек Д 7,0. материал - сталь 45Х, 207-255 НВ.

В ходе исследований установлено, что снижение максимальных нормальных напряжений в предлагаемой конструкции является более существенным (см. табл.1), что обусловлено увеличением податливости шеек в плоскости опасного сечения. Кроме того, наблюдается перераспределение напряжений, заключающееся в том, что изо- хромы смещались в область шеек, разгружая таким образом наиболее опасное место - перекрытие, что создает предпосылки для увода образующихся в процессе многоциклового нагружения трещин в элементы коленчатого вала с большим запасом прочности.

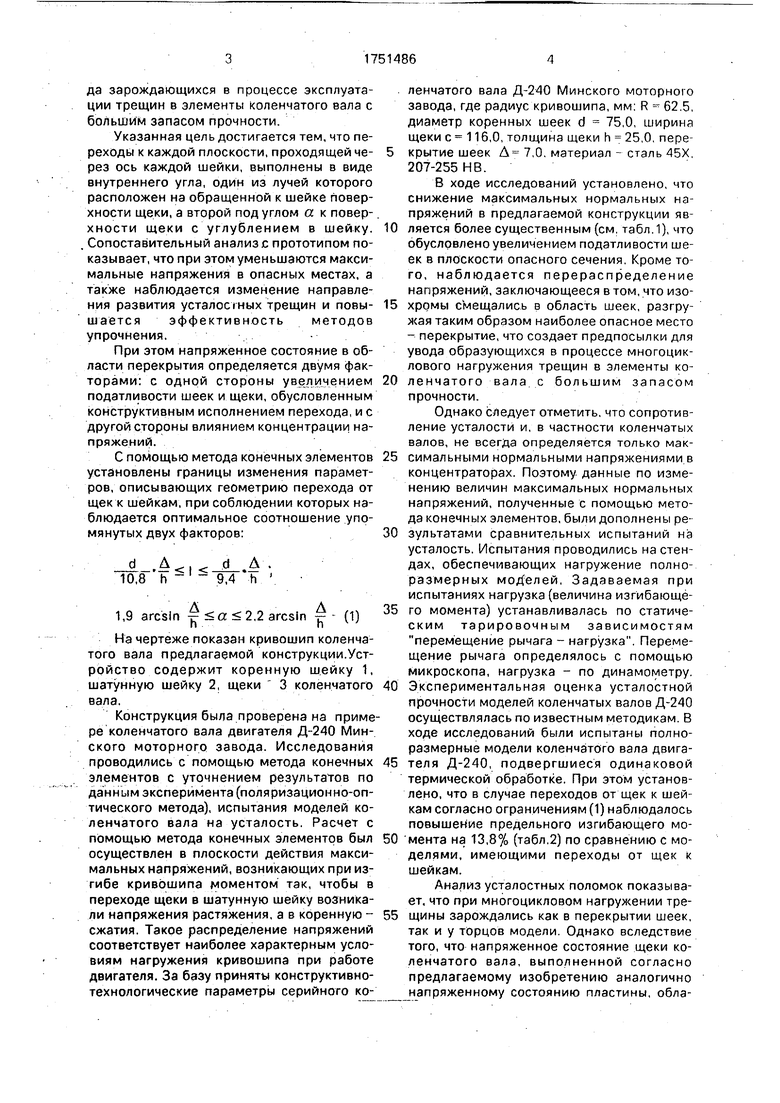

Однако следует отметить, что сопротивление усталости и, в частности коленчатых валов, не всегда определяется только максимальными нормальными напряжениями в концентраторах. Поэтому данные по изменению величин максимальных нормальных напряжений, полученные с помощью метода конечных элементов, были дополнены результатами сравнительных испытаний на усталость. Испытания проводились на стендах, обеспечивающих нагружение полноразмерных моДелей, Задаваемая при испытаниях нагрузка (величина изгибающего момента) устанавливалась по статическим тарировочным зависимостям перемещение рычага - нагрузка. Перемещение рычага определялось с помощью микроскопа, нагрузка - по динамометру. Экспериментальная оценка усталостной прочности моделей коленчатых валов Д-240 осуществлялась по известным методикам. В ходе исследований были испытаны полноразмерные модели коленчатого вала двигателя Д-240, подвергшиеся одинаковой термической обработке. При этом установлено, что в случае переходов от щек к шейкам согласно ограничениям (1) наблюдалось повышение предельного изгибающего момента на 13,8% (табл.2) по сравнению с моделями, имеющими переходы от щек к шейкам.

Анализ усталостных поломок показывает, что при многоцикловом нагружении трещины зарождались как в перекрытии шеек, так и у торцов модели. Однако вследствие того, что напряженное состояние щеки коленчатого вала, выполненной согласно предлагаемому изобретению аналогично напряженному состоянию пластины, областыо концентрации напряжений которой являются ребра, преимущественно развиваются именно трещины от ребер щеки. В случае, когда длина усталостной трещины, развивающейся от ребра щеки, составит 1Тр. 1/8 С, где С - ширина щеки, наблюдается распространение трещины в перекрытии шеек по направлению, определяемому параметрами концентратора в области перехода щек в шейку. Полученный усталостный излом свидетельствует о сложной траектории развития трещины. Следует отметить, что усталостные поломки прототипа происходили при меньшей нагрузке (величина изгибающего момента), причем экспериментально установлено, что время развития трещины до опасных размеров в прототипе меньше вследствие того, что условия работы, аналогичные пластине, в предлагаемом решении реализуются с большей полнотой.

Таким образом, выявлены новые возможности управления концентрацией напряжений в опасных местах коленчатого вала путем соответствующего выбора параметров перехода щек в шейки, а также применения существующих методов упрочнения.

0

Формула изобретения Коленчатый вал, состоящий из корен ных и шатунных шеек, отстоящих одна от другой на радиус кривошипа, щек, переходов коренных и шатунных шеек в щеки, выполненных в виде внутреннего угла, один из лучей которого расположен на обращенной к шейке поверхности щеки, отличающийся тем, что, с целью повышения надежности и долговечности за счет повышения сопротивления усталости путем увода зарождающихся в процессе эксплуатации трещин в шейки, второй луч внутреннего угла переходов коренных и шатунных шеек в щеки расположен по 5 образующей поверхности, выполненной под углом к поверхности щеки с углублением в шейку, причем параметры, описывающие геометрию переходов шеек в щеки, определяют из соотношений: d Д ., . d A. h

0

10,8

$

9,4

1,9 arcsin Ј ,2arcsin Ј пn

25 где d - диаметр коренных шеек;

Д- перекрытие шеек:

h - толщина щеки;

I - глубина надреза;

а - угол надреза 30Таблица1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Коленчатый вал | 1991 |

|

SU1803621A1 |

| Коленчатый вал | 1991 |

|

SU1751487A1 |

| Способ местной поверхностной закалки коленчатых валов | 1983 |

|

SU1157094A1 |

| Образец для испытания коленчатых валов на усталость | 1986 |

|

SU1374092A1 |

| Способ местной поверхностной закалкиКОлЕНчАТыХ ВАлОВ | 1978 |

|

SU812839A1 |

| Модель кривошипа коленчатого вала | 1985 |

|

SU1355783A1 |

| Коленчатый вал | 1989 |

|

SU1666820A1 |

| Индуктор для закалки щек коленвала | 1991 |

|

SU1804488A3 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Способ термической обработки коленчатых валов | 1981 |

|

SU960280A1 |

Использование: в машиностроении для конструирования коленчатых валов. Сущность изобретения: для повышения надежности за счет повышения сопротивления усталости сопряжение щек и шеек выполнено с внутренним углом, вершина которого расположена в шейке. 1 ил., 2 табл.

A

-8

| Коленчатый вал | 1988 |

|

SU1672025A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-07-30—Публикация

1990-08-27—Подача