1

Изобретение относится к термообработке, в частности к способам местной поверхностной закалки коленчатых валов, и может быть использовано для коленчатых валов автотракторных двигателей внутреннего сгорания.

Известен способ поверхностной закалки коленчатых валов, включающий индукционную закалку шеек и галтелей ll .

Недостаток этого способа - непригодность при закалке плоских поверхностей, например щек коленчатого вала.

Известен способ местной поверхностной закалки коленчатых валов, включающий индукционную поверхностную закалку шеек и участков плоское тей щек между коренными шейками, отавляя незакаленными галтели от щеек к щекам. При этом закалку участков щек между коренными и шатунными шейками производят в зоне, отстоящей от шеек на расстоянии не менее двух радиусов галтели и на длине не менее радиуса кривошипа, При работе коленчатого вала с закаленными по данному способу щеками в галтелях появляются усталостные трещины, однако разрушения не происходит, так как закаленные слои не дают возможности распростране«ию усталостной трещины - она стабилизируется. Причем жесткость коленчатого вала снижается незначительно {2.

Однако данный способ непригоден для закалки щек коленчатого вала форсированных двигателей ввиду того,

0 что при возрастании нагрузки при форсировании возникающая усталостная трещина уменьшает жесткость вала более чем на 10%, что не дает возможности ее стабилизации- происходит 5 разрушение коленчатого вала; значительные деформации возникают из-за больших закаливаемых поверхностей.

Цель изобретения - повышение сопротивления усталости и жесткости коленчатого вала при работе со стабилизированной трещиной.

Поставленная иель достигается тем, что индукционной закалке подвергают 5 участки щек длиной более радиуса кривошипа, отстоящее от коренной и шатунной шеек на расстоянии 0,5-1,0 радиуса галтели, причем расстояние между закаленнымиУчастками составляет 0,9-1,0 диаметра коренной шейки и имеет наименьшее значение на уровне перекрытия шеек.

KpOMte этого,, с целью уменьшения деформации коленчатого вала в резултате закалки щек закаленные участки имеют форму дугообразных полос.

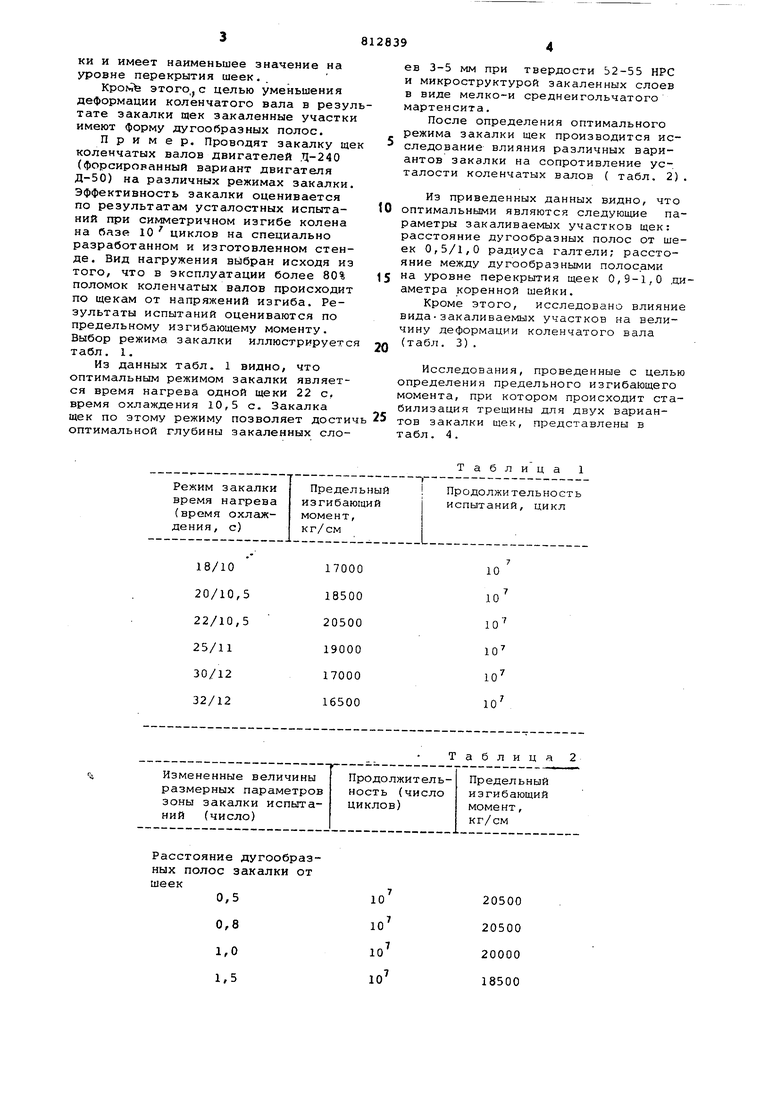

Пример. Проводят закалку ще коленчатых валов двигателей Д-240 (форсированный вариант двигателя Д-50) на различных режимах закалки. Эффективность закалки оценивается по результатс м усталостных испытаний при симметричном изгибе колена на fiase 10 циклов на специально разработанном и изготовленном стенде. Вид нагружения выбран исходя из того/ что в эксплуатации более 80% поломок коленчатых валов происходит по щекам от напряжений изгиба. Результаты испытаний оцениваются по предельному изгибающему моменту. Выбор режима, закалки иллюстрируетс табл. 1.

Из данных табл. 1 видно, что оптимальным режимом закалки является время нагрева одной щеки 22 с, время охлаждения 10,5 с. Закалка щек по этому режиму позволяет дости оптимальной глубины закаленных слоев 3-5 мм при твердости 52-55 НРС и микроструктурой закаленных слоев в виде мелко и среднеигольчатого мартенсита.

После определения оптимального режима закалки щек производится исследование влияния различных вариантов закалки на сопротивление усталости коленчатых валов { табл. 2).

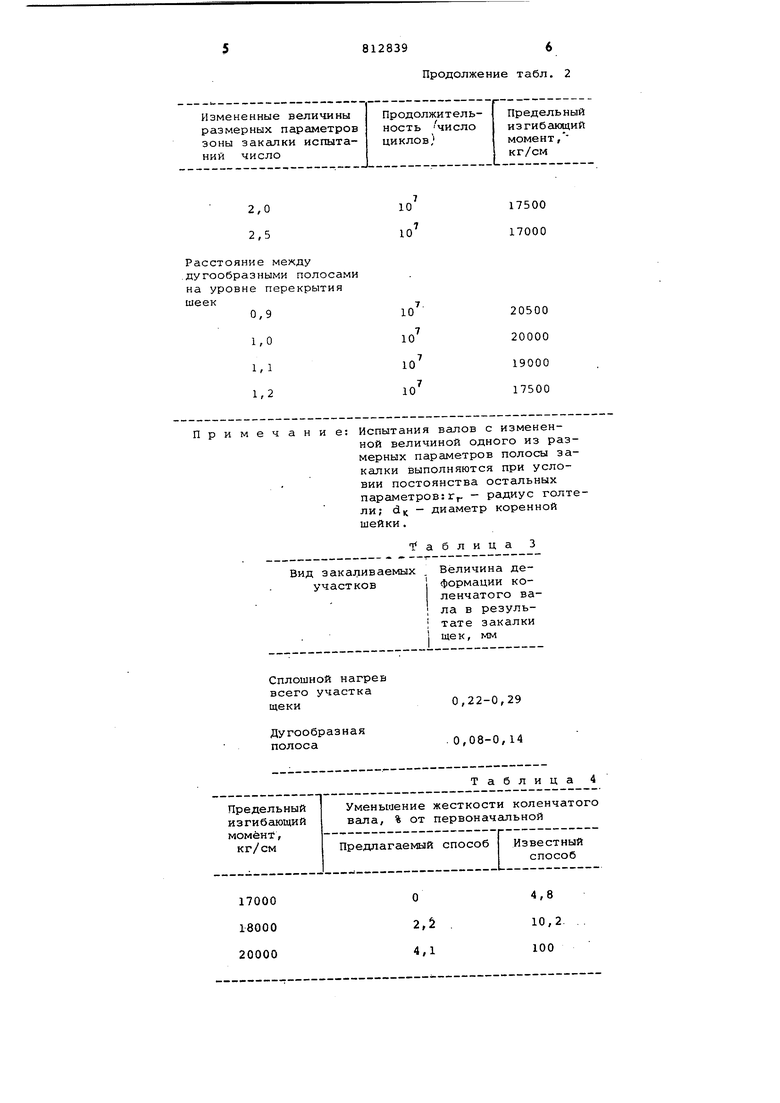

Из приведенных данных видно, что оптимальными являются следующие параметры закаливаемых участков щек: расстояние дугообразных полос от шеек 0,5/1,0 радиуса галтели; расстояние между дугообразными полосами на уровне перекрытия щеек 0,9-1,0 ,аиаметра коренной шейки.

Кроме этого, исследовано влияние видазакаливаемых участков на величину деформации коленчатого вала (табл. 3).

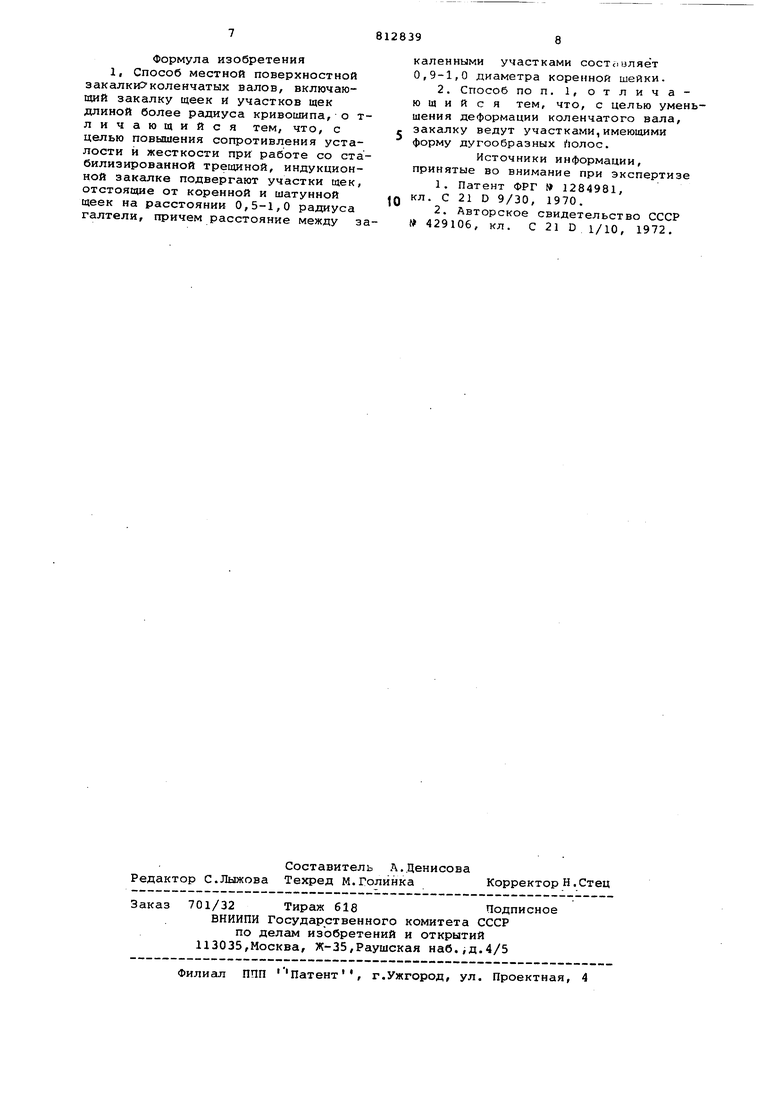

Исследования, проведенные с целью определения предельного изгибающего момента, при котором происходит стабилизация трещины для двух вариантов закалки щек, представлены в т а бл . 4 .

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ местной поверхностной закалки коленчатых валов | 1983 |

|

SU1157094A1 |

| Способ термической обработки коленчатых валов | 1981 |

|

SU960280A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНОГО АЗОТИРОВАННОГО КОЛЕНЧАТОГО ВАЛА, ПОЛУЧИВШЕГО ПРИ ЭКСПЛУАТАЦИИ ЗАДИР ШЕЕК, ИМЕЮЩИХ ПОЛОСТЬ, С ПРИМЕНЕНИЕМ ТВЧ | 2010 |

|

RU2455141C2 |

| Способ упрочнения коленчатых валов | 1985 |

|

SU1258853A1 |

| Способ обработки коленчатых валов | 1976 |

|

SU585224A1 |

| Индуктор для закалки щек коленвала | 1991 |

|

SU1804488A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТОГО ВАЛА С ПРИМЕНЕНИЕМ ЗАКАЛКИ ТВЧ | 2005 |

|

RU2296169C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕНЧАТЫХ ВАЛОВ | 1995 |

|

RU2071505C1 |

| Способ правки коленчатых валов | 1985 |

|

SU1289897A1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

Расстояние дугообразных полос закалки от шеек

0,5

0,8

1,0

1,5

Т а

лица

20500 20500 20000 18500

Измененные величины размерных параметров зоны закалки испытаний число

2,0

2,5

Расстояние между .дугообразными полоса на уровне перекрытия шеек

0,9

римечание: Испытания валов с измененВид закаливаемых . Величина деучастков формации коСплошной нагрев

всего участка

щеки0,22-0,29

Дугообразная

полоса.0,08-0,14

,„ - ,п ц. j..-n, mjf,fT, т-- - - - - -

Предельный Уменьшение жесткости коленчатого изгибгиощий вала, % от первоначешьной момент,

кг/см Предлагаемый способ Известный

17000 18000 20000

8128396

Продолжение табл, 2

Предельный изгибающий момент, кг/см

17500 17000

20500 20000 19000 17500 ной величиной одного из размерных параметров полосы закалки выполняются при условии постоянства остальных параметров:г - радиус голтели; d - диаметр коренной шейки.

Таблица 3 ленчатого вала в резуль; тате закалки щек, мм

Таблица 4

способ

4,8

10,2. 100

Формула изобретения 1, Способ местной поверхностной закалкиэ-коленчатых валов, включающий закалку щеек и участков щек длиной более радиуса кривошипа, о тличающийся тем, что, с целью повышения сопротивления усталости и жесткости при работе со стабилизированной трещиной, индукционной закалке подвергают участки щек, отстоящие от коренной и шатунной щеек на расстоянии 0,5-1,0 радиуса галтели, причем расстояние между закаленными участками состс.вляет 0,9-1,0 диаметра коренной шейки.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-03-15—Публикация

1978-12-12—Подача