Изобретение относится к испытаниям материалов и может быть использовано в машиностроении при определении прочностных свойств стружки высокопрочных сплавов, что важно для расчета условий перехода компонентов стружковой шихты в пластическое состояние и определения оптимальных интерпалов давлений прессования при брикетировании стружки.

Целью изобретения является повышение точности и информативности испытаний при определении прочностных свойств материала гибких охрупченных пластин, конкретно - стружки высокопрочных сплавов.

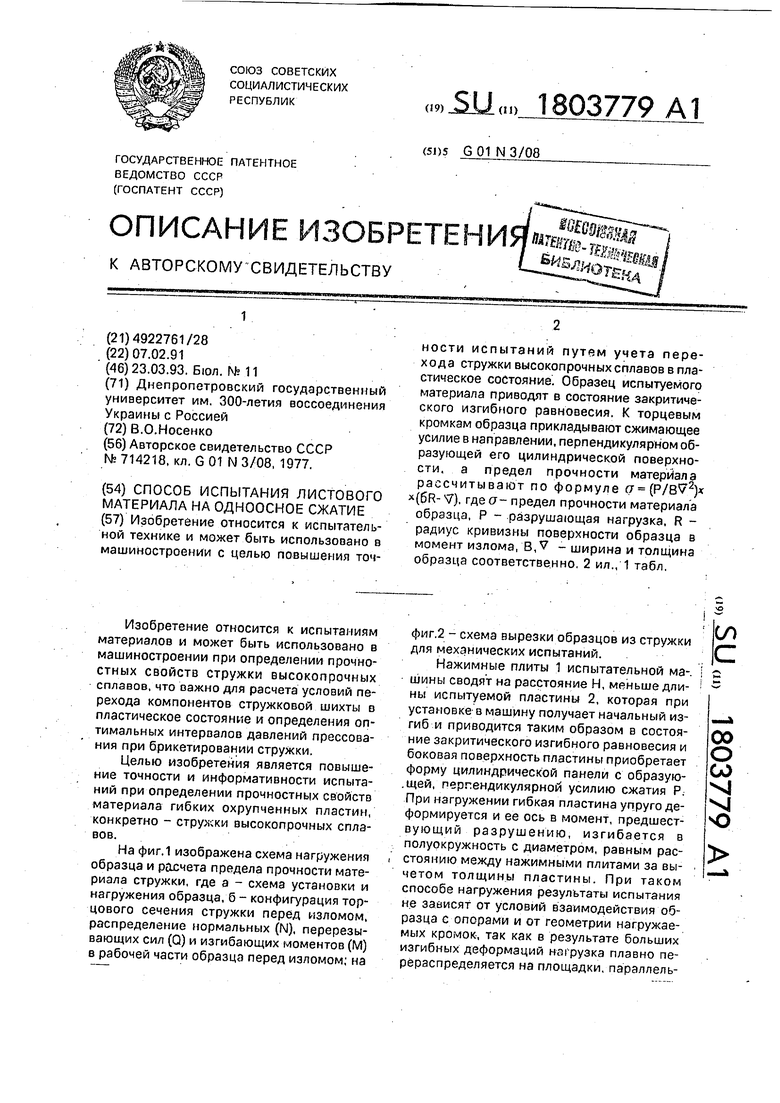

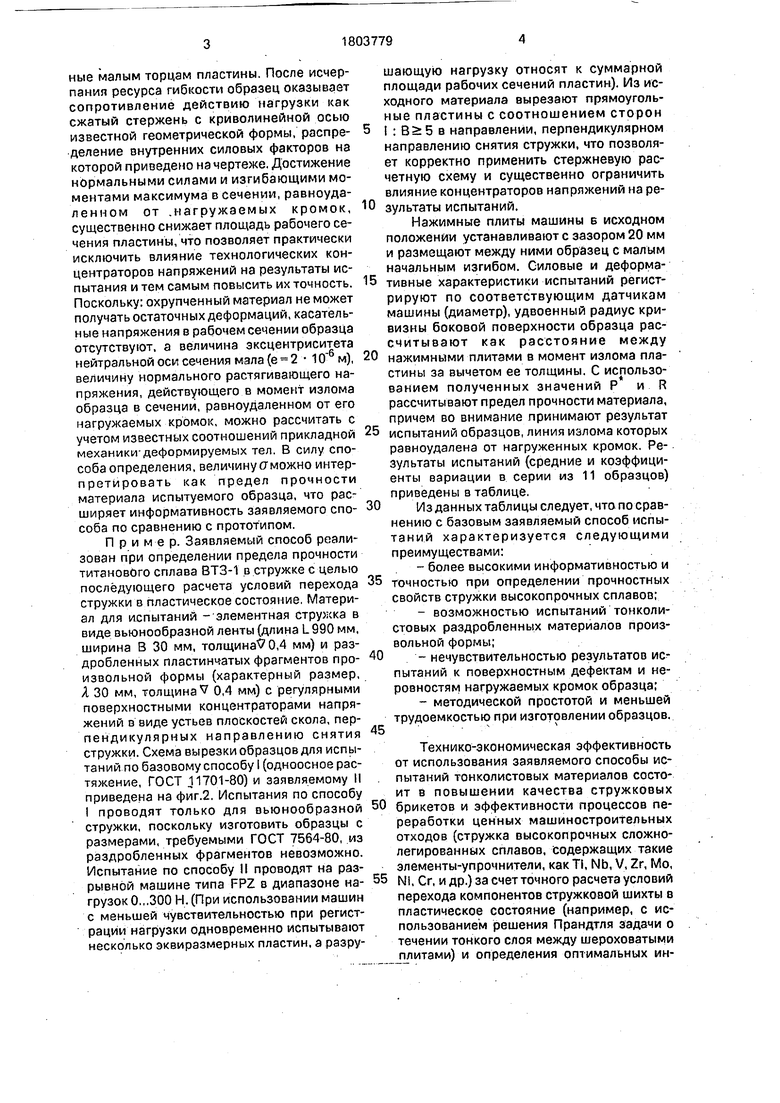

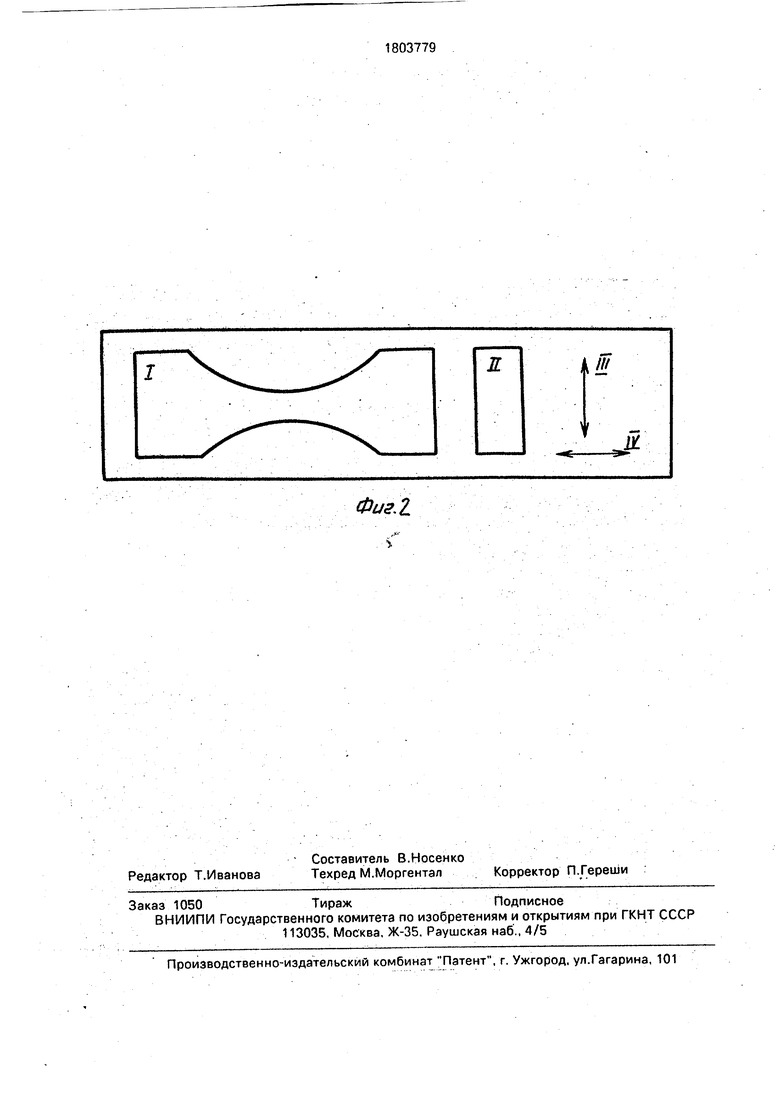

На фиг.1 изображена схема нагружения образца и расчета предела прочности материала стружки, где а - схема установки и нагружения образца, б - конфигурация торцового сечения стружки перед изломом, распределение нормальных (N), перерезывающих сил (О) и изгибающих моментов (М) в рабочей части образца перед изломом; на

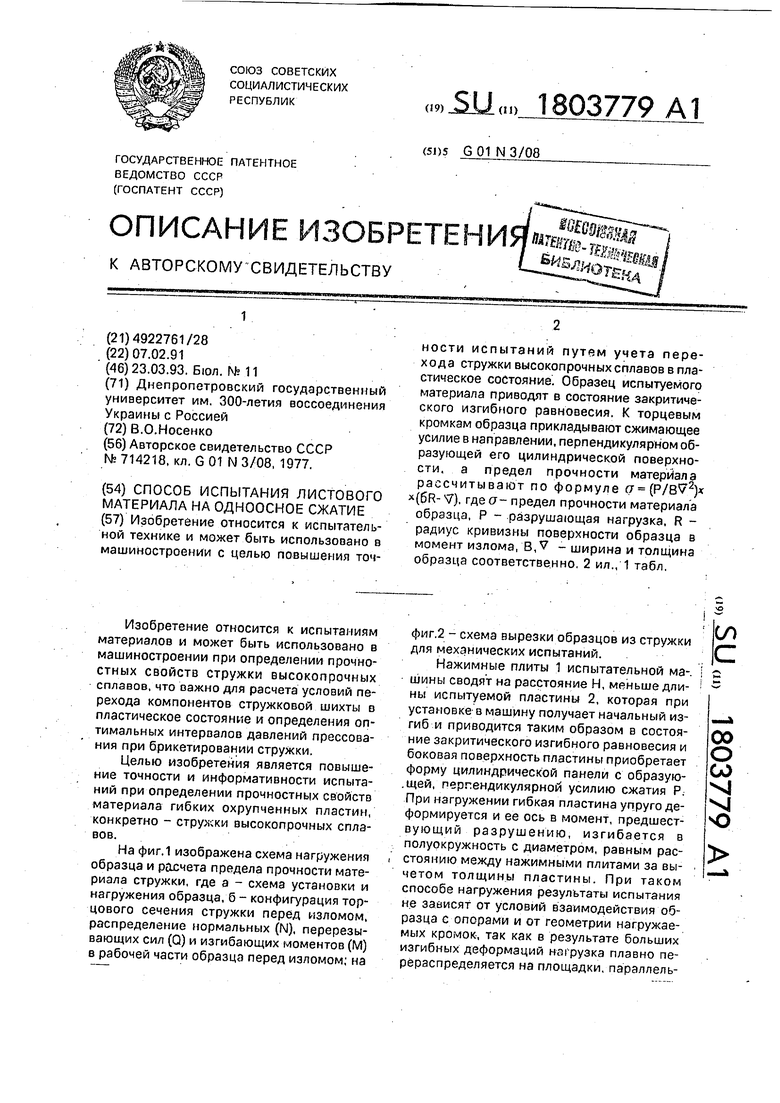

фиг.2 - схема вырезки образцов из стружки для механических испытаний.

Нажимные плиты 1 испытательной машины сводят на расстояние Н, меньше длины испытуемой пластины 2, которая при установке в машину получает начальный изгиб и приводится таким образом в состояние закритического изгибного равновесия и боковая поверхность пластины приобретает форму цилиндрической панели с образую- .щей, перпендикулярной усилию сжатия Р. При нзгружении гибкая пластина упруго деформируется и ее ось в момент, предшествующий разрушению, изгибается в полуокружность с диаметром, равным расстоянию между нажимными плитами за вычетом толщины пластины. При таком способе нагружения результаты испытания не зависят от условий взаимодействия образца с опорами и от геометрии нагружаемых кромок, так как в результате больших изгибных деформаций нагрузка плавно перераспределяется на площадки, параллельел

С

00

о

GJ х| х| О

ные малым торцам пластины. После исчерпания ресурса гибкости образец оказывает сопротивление действию нагрузки как сжатый стержень с криволинейной осью известной геометрической формы, распределение внутренних силовых факторов на которой приведено на чертеже. Достижение нормальными силами и изгибающими моментами максимума в сечении, равноудаленном от .нагружаемых кромок, существенно снижает плош,адь рабочего сечения пластины, что позволяет практически исключить влияние технологических концентраторов напряжений на результаты испытания и тем самым повысить их точность. Поскольку: охрупченный материал не может получать остаточных деформаций, касательные напряжения в рабочем сечении образца отсутствуют, а величина эксцентриситета нейтральной оси сечения мала (е 2 10 м), величину нормального растягивающего напряжения, действующего в момент излома образца в сечений, равноудаленном от его нагружаемых кромок, можно рассчитать с учетом известных соотношений прикладной механики-деформируемых тел. В силу способа определения, величину стможно интер- претйровать как предел прочности материала испытуемого образца, что расширяет информативность заявляемого способа по сравнению с прототипом.

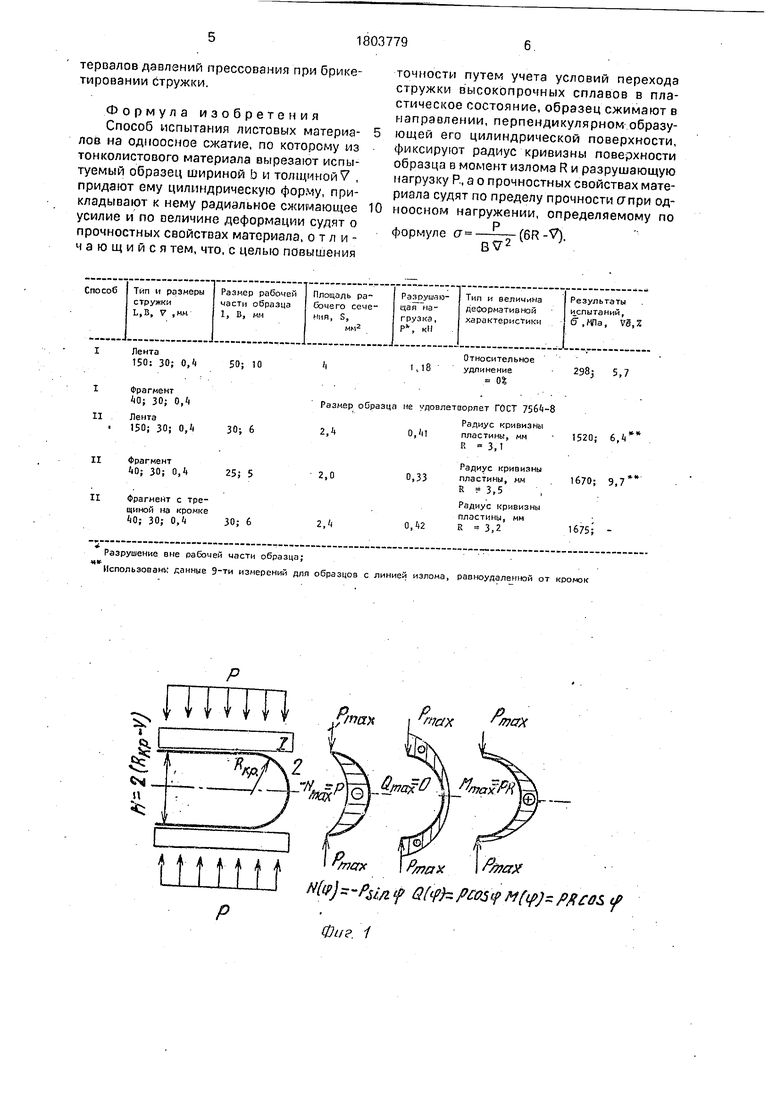

Пример. Заявляемый способ реализован при определении предела прочности титанового сплава ВТЗ-1 в стружке с целью последующего расчета условий перехода стружки в пластическое состояние. Материал для испытаний --элементная стружка в виде вьюнообразной ленты (длина L 990 мм, ширина В 30 мм, толщина 10,4 мм) и раздробленных пластинчатых фрагментов произвольной формы (характерный размер, А 30 мм, толщина V 0,4 мм) с регулярными поверхностными концентраторами напряжений в виде устьев плоскостей скола, перпендикулярных направлению снятия стружки. Схема вырезки образцов для испытаний по базовому способу I (одноосное растяжение, ГОСТ 11701-80) и заявляемому II приведена на фиг.2. Испытания по способу I проводят только для вьюнообразной стружки, поскольку изготовить образцы с размерами, требуемыми ГОСТ 7564-80, из раздробленных фрагментов невозможно. Испытание по способу II проводят на разрывной машине типа FPZ в диапазоне нагрузок 0...300 Н. (При использовании машин с меньшей чувствительностью при регистрации нагрузки одновременно испытывают несколько эквиразмерных пластин, а разрушающую нагрузку относят к суммарной площади рабочих сечений пластин). Из исходного материала вырезают прямоугольные пластины с соотношением сторон

I : в направлении, перпендикулярном направлению снятия стружки, что позволяет корректно применить стержневую расчетную схему и существенно ограничить влияние концентраторов напряжений на ре0 зультаты испытаний.

Нажимные плиты машины Б исходном положении устанавливают с зазором 20 мм и размещают между ними образец с малым начальным изгибом. Силовые и деформа5 тивные характеристики испытаний регистрируют по соответствующим датчикам машины (диаметр), удвоенный радиус кривизны боковой поверхности образца рассчитывают как расстояние между

0 нажимными плитами в момент излома пластины за вычетом ее толщины. С использованием полученных значений Р и R рассчитывают предел прочности материала, причем во внимание принимают результат

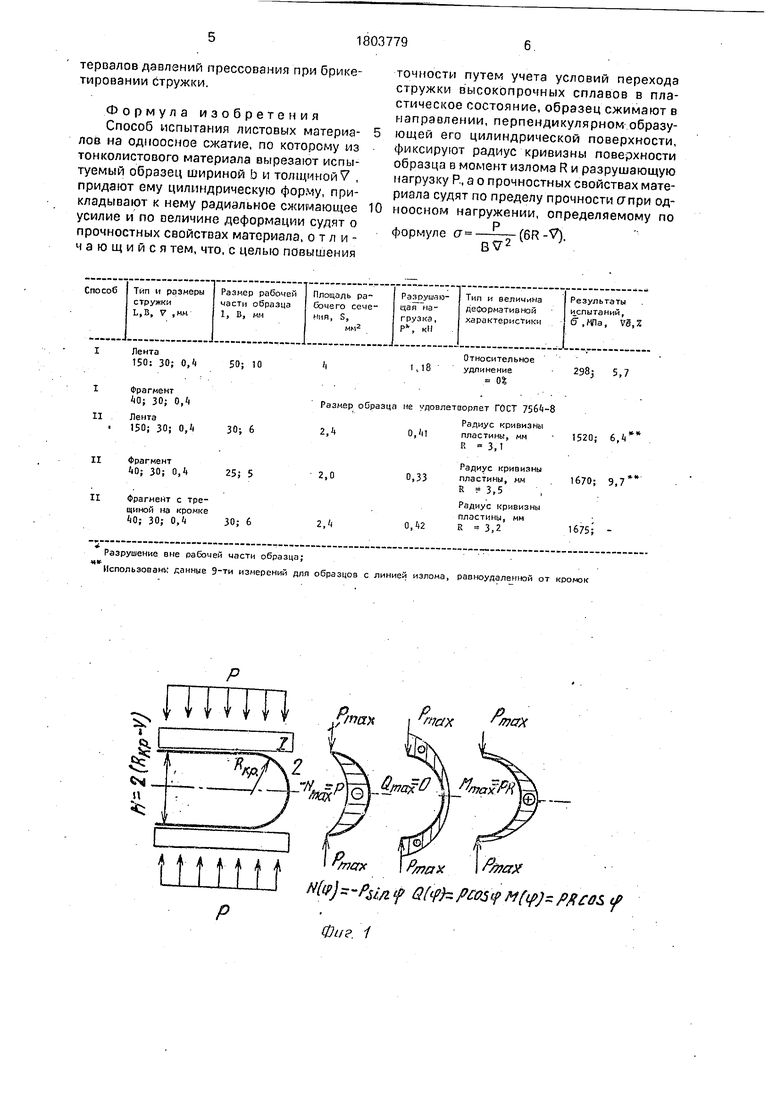

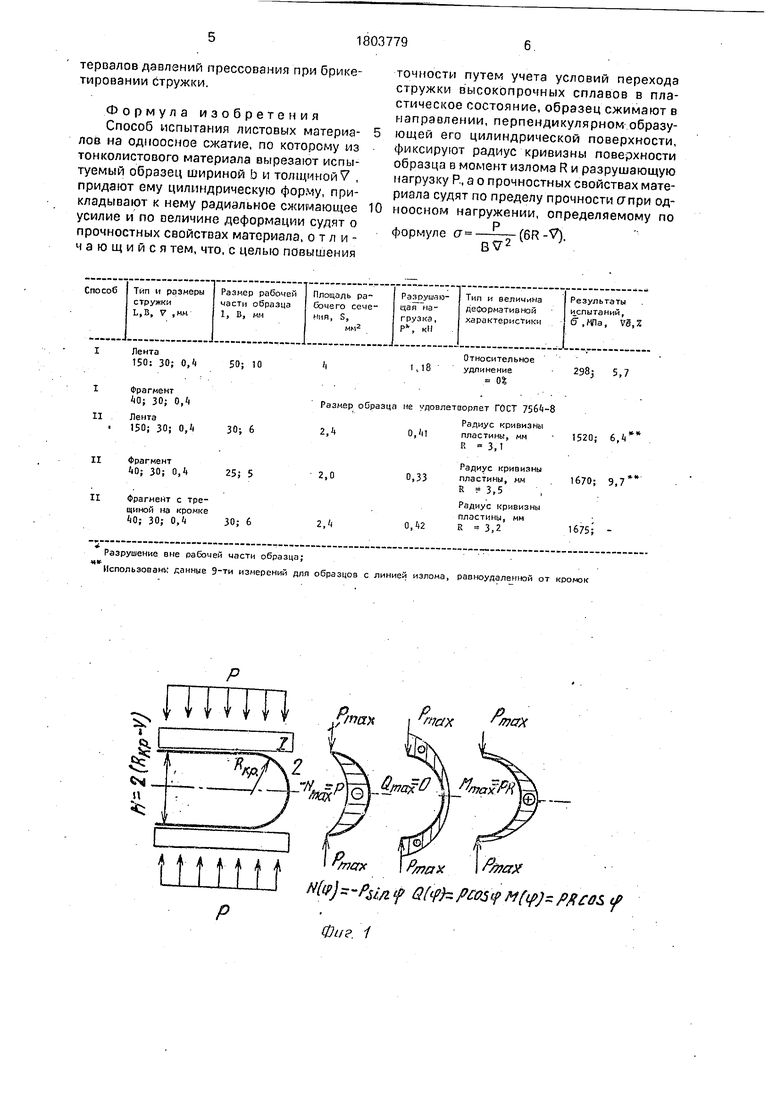

5 испытаний образцов, линия излома которых равноудалена от нагруженных кромок. Результаты испытаний (средние и коэффициенты вариации в серии из 11 образцов) приведены в таблице.

0 Из данных таблицы следует, что по сравнению с базовым заявляемый способ испытаний характеризуется следующими преимуществами:

- более высокими информативностью и 5 точностью при определении прочностных свойств стружки высокопрочных сплавов;

- возможностью испытаний тонколистовых раздробленных материалов произвольной формы;

0 - нечувствительностью результатов испытаний к поверхностным дефектам и неровностям нагружаемых кромок образца;

- методической простотой и меньшей трудоемкостью при изготовлении образцов. 5ч

Технико-экономическая эффективность от использования заявляемого способы испытаний тонколистовых материалов состоит в повышении качества стружковых

0 брикетов и эффективности процессов переработки ценных машиностроительных отходов (стружка высокопрочных сложно- легированных сплавов, содержащих такие элементы-упрочнители, как Ti, Nb, V, Zr, Mo,

5 MI, Cr, и др.) за счет точного расчета условий перехода компонентов стружковой шихты в пластическое состояние (например, с использованием решения Прандтля задачи о течении тонкого слоя между шероховатыми плитами) и определения оптимальных интервалов давлений прессования при брике- тировании стружки.

Формула изобретения Способ испытания листовых материалов на одноосное сжатие, по которому из тонколистового материала вырезают испытуемый образец шириной b и толщиной V , придают ему цилиндрическую форму, прикладывают к нему радиальное сжимающее усилие и по величине деформации судят о прочностных свойствах материала, отличающийся тем, что, с целью повышения

точности путем учета условий перехода стружки высокопрочных сплавов в пластическое состояние, образец сжимают в направлении, перпендикулярном образующей его цилиндрической поверхности, фиксируют радиус кривизны поверхности образца в момент излома R и разрушающую нагрузку Р., а о прочностных свойствах материала судят по пределу прочности 7при одноосном нагружении, определяемому по

формуле ст --- (6R-V).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения технологической пластичности | 1990 |

|

SU1744575A1 |

| Способ брикетирования металлической стружки | 1991 |

|

SU1801774A1 |

| Способ испытания брикетов на осыпаемость | 1991 |

|

SU1793322A1 |

| Способ брикетирования металлической стружки | 1991 |

|

SU1792842A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ТЕКУЧЕСТИ | 2002 |

|

RU2235986C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК НА СДВИГ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ | 2011 |

|

RU2490613C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЛИТЕЛЬНОСТИ ЗАДЕРЖКИ РОСТА УСТАЛОСТНОЙ ТРЕЩИНЫ ПОСЛЕ ПЕРЕГРУЗКИ | 1995 |

|

RU2087897C1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| Устройство для испытания колец на растяжение и способ испытания | 2018 |

|

RU2688590C1 |

Изобретение относится к испытательной технике и может быть использовано в машиностроении с целью повышения точности испытаний путем учета перехода стружки высокопрочных сплавов в пластическое состояние. Образец испытуемого материала приводят в состояние закритиче- ского изгибного равновесия. К торцевым кромкам образца прикладывают сжимающее усилие в направлении, перпендикулярном образующей его цилиндрической поверхности, а предел прочности материала рассчитывают по формуле а () x(6R- V), где а- предел прочности материала образца, Р - разрушающая нагрузка, R - радиус кривизны поверхности образца в момент излома, В, V - ширина и толщина образца соответственно, 2 ил., 1 табл.

Разрушение вне рабочей части образца;

Использованы данные 9-ти измерений для образцов с линией излома, равноудаленной от кромок

нЫх-Psi.

влах P/nax fitoaX Ntv)-Psi/i f Qftffr ршзу fifty}z / #Јffs f

Фиг. 1

Фи г. I

| Способ испытания листовых материалов на одноосное сжатие | 1977 |

|

SU714218A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-23—Публикация

1991-02-07—Подача