ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления днищ | 1991 |

|

SU1779449A1 |

| Устройство для закатки края днищ | 1988 |

|

SU1574332A1 |

| Устройство для ремонта каретки подвески гусеничного транспортного средства | 1988 |

|

SU1572871A1 |

| СТАНОК ДЛЯ ОТБОРТОВКИ ДНИЩ | 2001 |

|

RU2212298C2 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| Стенд для сборки и разборки узлов машин с натягом | 1982 |

|

SU1054008A1 |

| Устройство для правки кузовов | 1984 |

|

SU1209334A1 |

| УНИВЕРСАЛЬНЫЙ НАПОЛЬНЫЙ БЫТОВОЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2030989C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

| ГИДРАВЛИЧЕСКИЙ МНОГОЭТАЖНЫЙ ПРЕСС С ГИДРОЦИЛИНДРАМИ ПОДЪЕМА И НАГРЕВАТЕЛЬНЫМИ ПЛИТАМИ | 2010 |

|

RU2440244C2 |

Использование: обработка металлов давлением. Сущность изобретения: устройство содержит станину, на которой смонтированы два ролика и узел крепления заготовки. Кроме того, оно снабжено корпусом, подставкой и двумя опорами, основанием, двумя траверсами. Траверсы установлены на основании с возможностью возвратно-поступательного перемещения в горизонтальной плоскости посредством гидроцилиндров. Каждый опорный элемент одним своим концом шарнирно закреплен на соответствующем конце траверсы. П-об- разная рама смонтирована на концах опорных элементов. При этом опорные элементы и стойки П-образной рамы выполнены с возможностью изменения своей длины. Узел крепления заготовки закреплен на П-образной раме. 1 з.п.ф-лы, 4 ил. , .

Изобретение относится к обработке металлов давлением и может быть использовано в различных областях машиностроения.

Целью изобретения является повышение качества изделий.

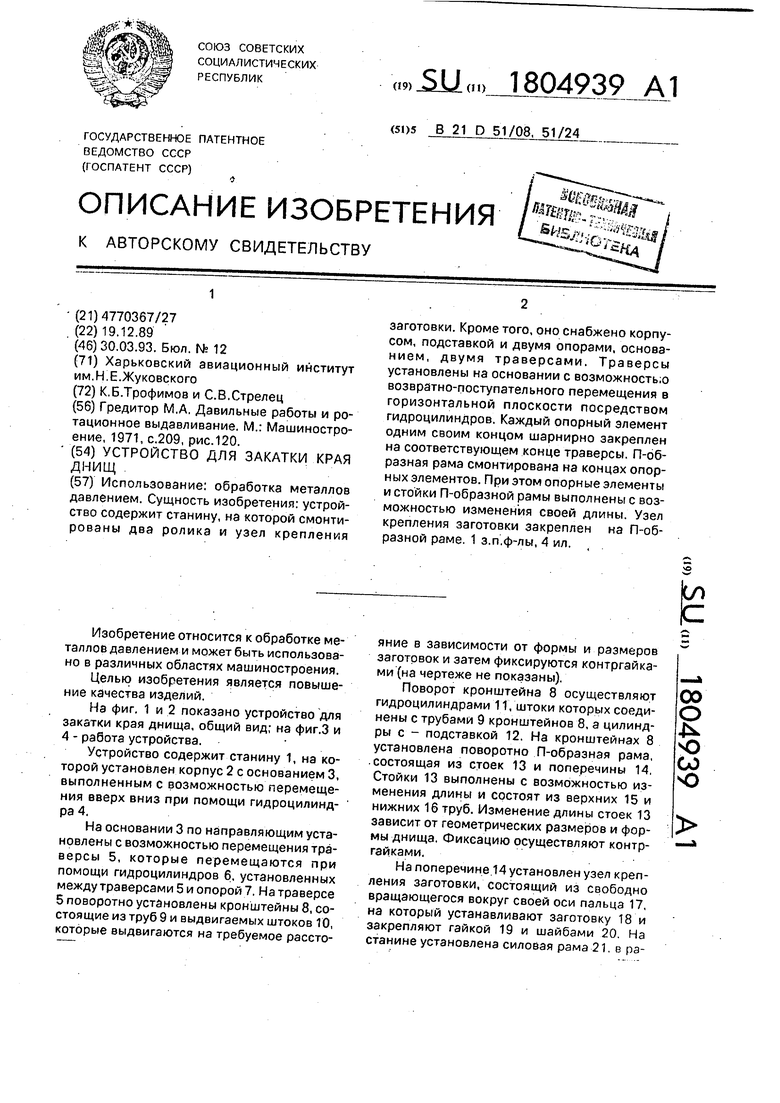

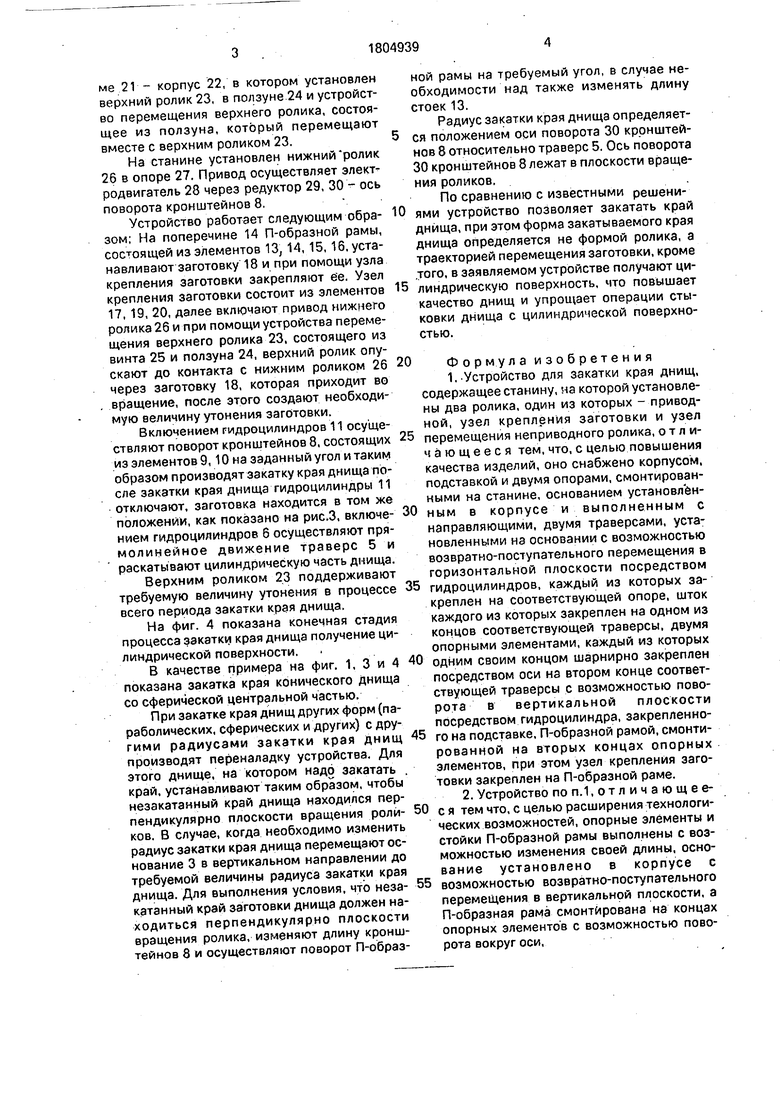

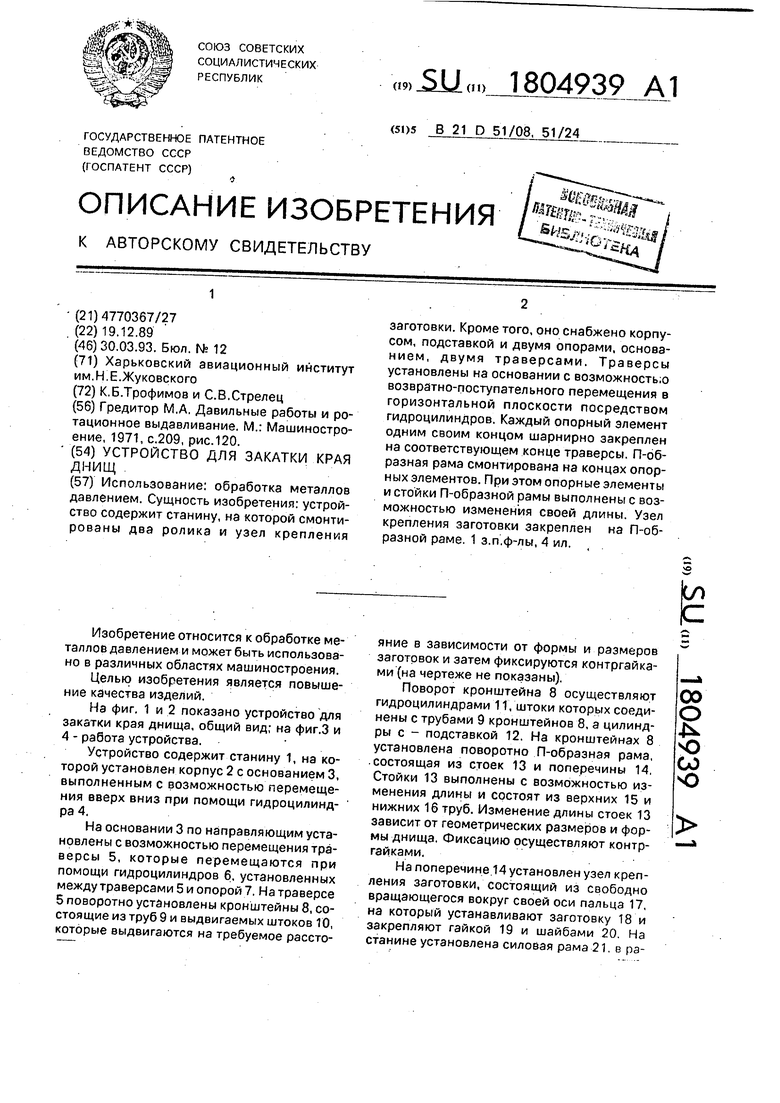

На фиг. 1 и .2 показано устройство для закатки края днища, общий вид; на фиг.З и

4 - работа устройства.

Устройство содержит станину 1, на которой установлен корпус 2 с основанием 3, выполненным с возможностью перемещения вверх вниз при помощи гидроцилиндра 4.

На основании 3 по направляющим установлены с возможностью перемещения тра- версы 5, которые перемещаются при помощи гидроцилиндров 6, установленных между траверсами 5 и опорой 7. На траверсе

5 поворотно установлены кронштейны 8, состоящие из труб 9 и выдвигаемых штоков 10, которые выдвигаются на требуемое расстояние в зависимости от формы и размеров заготовок и затем фиксируются контргайками (на чертеже не показаны).

Поворот кронштейна 8 осуществляют гидроцилиндрами 11, штоки которых соединены с трубами 9 кронштейнов 8, а цилиндры с - подставкой 12. На кронштейнах 8 установлена поворотно П-образная рама, .состоящая из стоек 13 и поперечины 14, Стойки 13 выполнены с возможностью изменения длины и состоят из верхних 15 и нижних 16 труб. Изменение длины стоек 13 зависит от геометрических размеров и формы днища. Фиксацию осуществляют контргайками.

На поперечине.14 установлен узел крепления заготовки, состоящий из свободно вращающегося вокруг своей оси пальца 17, на который устанавливают заготовку 18 и закрепляют гайкой 19 и шайбами 20. На станине установлена силовая рама 21, в ра00

о

-N ю

CJ

о

ме .2V - корпус 22, в котором установлен верхний ролик 23, в ползуне 24 и устройство перемещения верхнего ролика, состоящее из ползуна, который перемещают вместе с верхним роликом 23.

На станине установлен нижний ролик 26 в опоре 27, Привод осуществляет элект родвигатель 28 через редуктор 29, 30 - ось поворота кронштейнов 8.

Устройство работает следующим образом; На поперечине 14 П-образной рамы, состоящей из элементов 13,14,15,16, устанавливают заготовку 18 и при помощи узла крепления заготовки закрепляют ее. Узел крепления заготовки состоит из элементов 17, 19, 20, далее включают привод нижнего ролика 26 и при помощи устройства перемещения верхнего ролика 23, состоящего из винта 25 и ползуна 24, верхний ролик опускают до контакта с нижним роликом 26 через заготовку 18, которая приходит во вращение, после этого создают необходимую величину утонения заготовки.

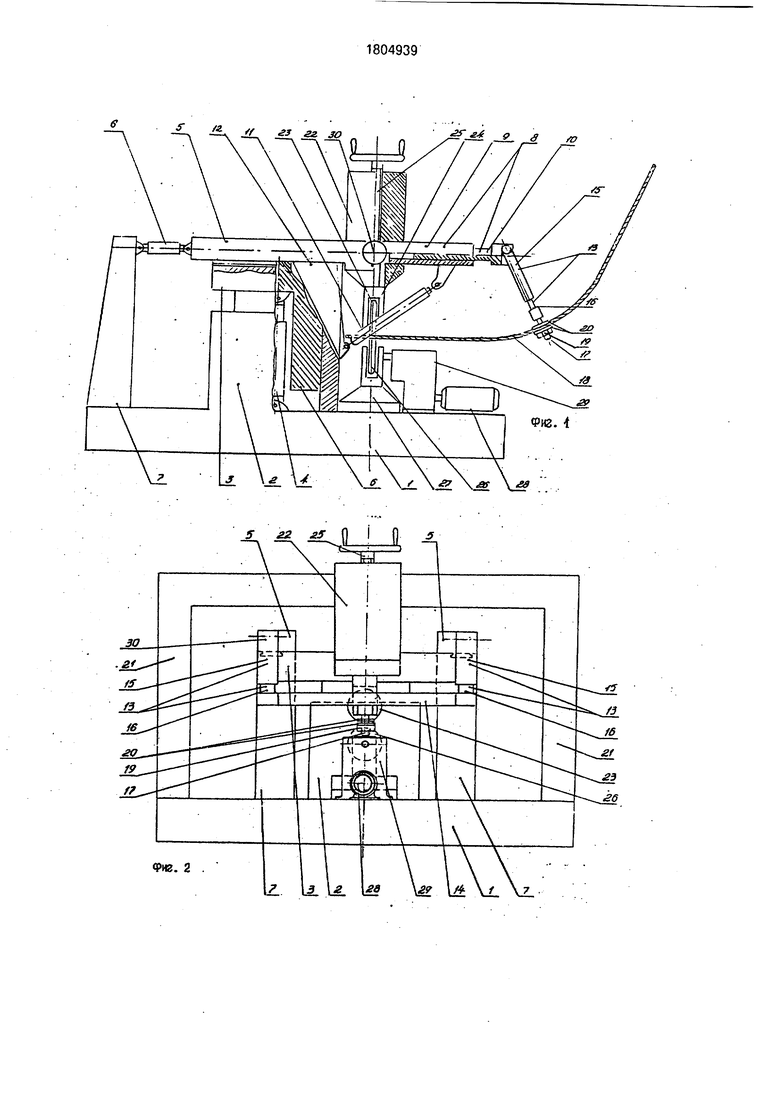

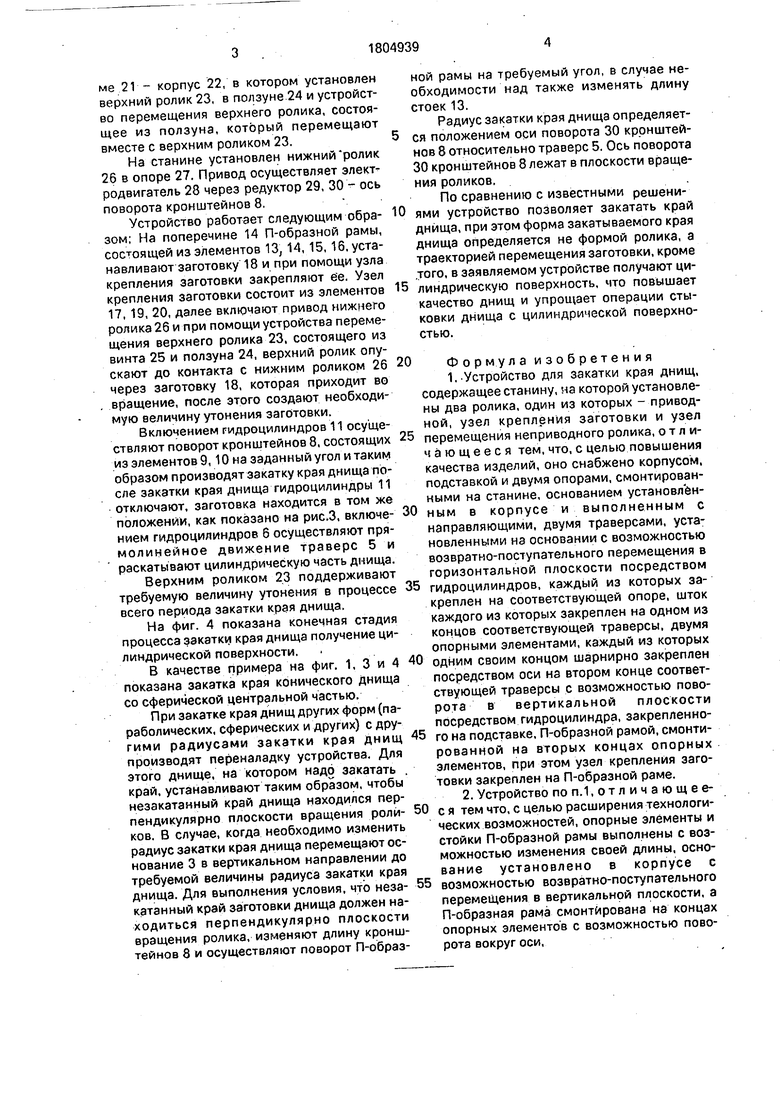

Включением гидроцилиндров 11 осуществляют поворот кронштейнов 8, состоящих из элементов 9,10 на заданный угол и таким образом производят закатку края днища после закатки края днища гидроцилиндры 11 отключают, заготовка находится в том же положении, как показано на рис.3, включением гидроцилиндров 6 осуществляют пря- молинейное движение траверс 5 и раскатывают цилиндрическую часть днища. Верхним роликом 23 поддерживают требуемую величину утонения в процессе всего периода закатки края днища.

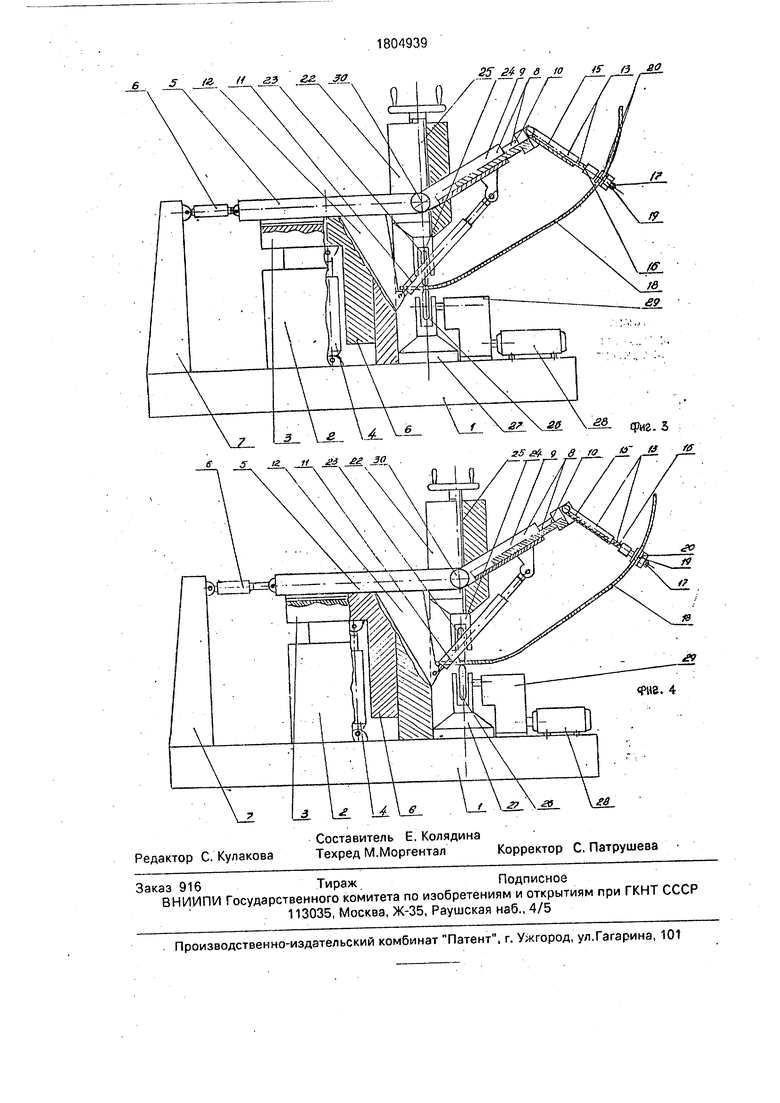

На фиг. 4 показана конечная стадия процесса зэкатки края днища получение цилиндрической поверхности.

В качестве примера на фиг. 1, 3 и 4 показана закатка края конического днища со сферической центральной частью.

При закатке края днищ других форм (параболических, сферических и других) с другими радиусами закатки края днищ производят переналадку устройства. Для этого днище, на котором надо закатать край, устанавливают таким образом, чтобы незакатанный край днища находился перпендикулярно плоскости вращения роликов. В случае, когда необходимо изменить радиус закатки края днища перемещают основание 3 в вертикальном направлении до требуемой величины радиуса закатки края днища. Для выполнения условия, что незакатанный край заготовки днища должен находиться перпендикулярно плоскости вращения ролика, изменяют длину кронштейнов 8 и осуществляют поворот П-образной рамы на требуемый угол, в случае необходимости над также изменять длину стоек 13.

Радиус закатки края днища определяется положением оси поворота 30 кронштейнов 8 относительно траверс 5. Ось поворота 30 кронштейнов 8 лежат в плоскости вращения роликов.

По сравнению с известными решениями устройство позволяет закатать край днища, при этом форма закатываемого края днища определяется не формой ролика, а траекторией перемещения заготовки, кроме .того, в заявляемом устройстве получают цилиндрическую поверхность, что повышает качество днищ и упрощает операции стыковки днища с цилиндрической поверхностью.

Формула изобретения

перемещения неприводного ролика, отличающееся тем, что, с целью повышения качества изделий, оно снабжено корпусом, подставкой и двумя опорами, смонтированными на станине, основанием установленным в корпусе и выполненным с направляющими, двумя траверсами, установленными на основании с возможностью возвратно-поступательного перемещения в горизонтальной плоскости посредством

гидроцилиндров, каждый из которых закреплен на соответствующей опоре, шток каждого из которых закреплен на одном из концов соответствующей траверсы, двумя опорными элементами, каждый из которых

одним своим концом шарнирно закреплен посредством оси на втором конце соответствующей траверсы с возможностью поворота в вертикальной плоскости посредством гидроцилиндра, закрепленного на подставке, П-образной рамой, смонти- рованной на вторых концах опорных элементов, при этом узел крепления заготовки закреплен на П-образной раме.

25 M9 в Ю /5 a

| Гредитор М.А | |||

| Давильные работы и ротационное выдавливание | |||

| М.: Машиностроение, 1971,с.209, рис.120 |

Авторы

Даты

1993-03-30—Публикация

1989-12-19—Подача