Изобретение относится к обработке металлов давлением, в частности к оборудованию для гидравлического формования изделий с кольцевыми гофрами типа сильфонов из трубной заготовки.

Известны устройства для последовательного изготовления кольцевых гофров на трубных заготовках, содержащие установленные на станине оправку с уплотнительными манжетами и две пары полуматриц, связанные при помощи держателей с гидроцилиндрами замковых узлов механизма их смыкания и с гидроцилиндрами их осевого перемещения [1, 2]/

Однако известные устройства имеют низкую надежность механизмов запирания полуматриц, особенно при изготовлении гофрированных изделий большого (порядка 400-700 мм) диаметра. Запорные усилия и реакции действуют по центру держателей, что является в этом случае недостаточным для исключения их раскрытия при работе, что, в конечном итоге, оказывает негативное влияние на качество изделий.

Известно также устройство с запорным рычажным механизмом смыкания, аналогичным указанному выше, с той разницей, что шарнирные узлы расположены по краям каретки [3].

Данное устройство повышает качество изделий за счет исключения раскрытия стыка и за счет устранения перекоса половинок формующей головки (держателей) вдоль оси в момент перемещения матриц при осадке.

Однако схема запирания, заложенная в этом устройстве, непригодна для изделий большого диаметра (порядка 700 мм). Запорные усилия действуют здесь также по перпендикулярам, пересекающим ось изделия (хотя и в 2-х точках), и не способны удержать стык от раскрытия в поперечном направлении при больших поперечных размерах матриц и их держателей.

Наиболее близким по технической сущности является принятое за прототип устройство для изготовления гофрированных труб, содержащее установленные на станине оправку с уплотнительными манжетами и расположенные концентрично оправке две пары полуматриц, связанные с ними держателями гидроцилиндры их осевого перемещения и механизмы их радиального смыкания, каждый из которых имеет замковый узел в виде планок со скосами и пары Г-образных рычагов, одними концами связанных с гидроцилиндром механизма радиального смыкания полуматриц и взаимодействующих другими концами с упомянутыми планками [4].

Это устройство обеспечивает возможность изготовления труб с силовыми кольцами и без них. Однако при этом также сохраняются условия ненадежного запирания полуматриц, которые, применительно к изделиям большого диаметра, снижают качество сильфонов.

Конструктивная схема запирания полуматриц предполагает воздействие запорного усилия замковых узлов по линии, проходящей через центр (ось) изделия. Это не исключает взаимного перекоса полуматриц с держателями и нежелательное полное или частичное раскрытие стыка. Кроме того, недостатком прототипа является наличие сил трения при осевом перемещении держателей (при осадке) относительно корпуса гидроцилиндра механизмов смыкания. Эти силы трения весьма значительны при формовке многослойных труб большого диаметра и с большой (до 6 мм) толщиной стенки, они приводят:

- к повышенному износу и вредным вибрациям всех механизмов и требуют дополнительных затрат на их преодоление,

- к увеличению диаметров гидроцилиндров осадки,

- к увеличению давления масла в гидросистеме и т.д.

Задачей данного изобретения является повышение качества гофров за счет улучшения схемы запирания полуматриц замковыми узлами, повышения ее надежности, жесткости и усовершенствования конструкции самих замковых узлов, особенно при изготовлении гофрированных труб большого диаметра (порядка 400-700 мм).

Другой задачей изобретения, связанной с первой, является создание устройства, в котором при обеспечении надежности запирания полуматриц с их держателями, силы трения от распорных усилий при осевом перемещении полуматриц и держателей во время осадки оказались бы полностью исключенными.

Это повысит надежность смыкания, снизит общие энергозатраты и устранит вредные вибрации механизмов при работе, что в конечном итоге улучшит качество изделий.

Поставленные задачи решаются тем, что устройство для изготовления гофрированных труб, содержащее установленные на станине оправку с уплотнительными манжетами и расположенные концентрично оправке две пары полуматриц, связанные с ними держателями гидроцилиндры их осевого перемещения и механизмы их радиального смыкания, каждый из которых имеет замковый узел в виде планок со скосами и пары Г-образных рычагов, одни концы которых связаны с гидроцилиндром механизма радиального смыкания полуматриц, а другие имеют возможность взаимодействия с упомянутыми планками, согласно изобретению снабжено подвижными вдоль оси силовыми рамами с угловыми опорными элементами, каждая из которых связана с парой полуматриц с держателями и охватывает ее, замковые узлы размещены внутри каждой силовой рамы по ее углам в плоскости каждого держателя с возможностью их совместного осевого перемещения посредством взаимодействия угловых опорных элементов с Г-образными рычагами, планки со скосами установлены попарно с двух сторон каждого держателя, а связь Г-образных рычагов с гидроцилиндром механизма радиального смыкания полуматриц осуществлена посредством траверсы, которая расположена внутри силовой рамы и закреплена на корпусе гидроцилиндра механизма радиального смыкания полуматриц, подвижно установленного относительно держателя и рамы с ее внешней стороны, при этом шток гидроцилиндра механизма радиального смыкания полуматриц жестко связан с упомянутым держателем.

В частном случае использования устройства оно предназначено для изготовления гофрированных труб большого диаметра.

В предпочтительном варианте угловые опорные элементы каждой силовой рамы выполнены в виде контактирующих своими цилиндрическими поверхностями подпятника, закрепленного шпонкой на силовой раме, и пяты, закрепленной на Г-образном рычаге, который установлен на оси поворота в закрепленной на силовой раме проушине.

В другом варианте устройства, с целью облегчения настройки и исключения зазоров в замковых узлах при запирании полуматриц, каждый замковый узел имеет подвижный поперечный клин, а планки со скосами установлены с возможностью взаимодействия с упомянутым клином и последующим креплением на соответствующем держателе.

Еще в одном рекомендуемом варианте устройства для улучшения условий работы каждый Г-образный рычаг имеет самоустанавливающийся поворотный палец с продольной лыской на боковой поверхности и расположен в зоне взаимодействия с планкой.

Выполнение и расположение замковых узлов внутри каждой силовой рамы по ее углам в плоскости каждого держателя позволяет прикладывать запорное усилие по краям держателей и перемещать его (усилие) вдоль оси совместно с ними. Г-образные рычаги взаимодействуют через планки со скосами с двух сторон каждого держателя, а не по их центру, как в прототипе. Получаемая при этом схема замыкания усилий исключает возможность раскрытия стыка полуматриц, резко повышает надежность работы всего устройства и, как следствие этого, повышает качество самих изделий, особенно если эти изделия имеют большой (порядка 700 мм) диаметр. При этом замковые узлы и механизмы смыкания благодаря наличию подвижной с ними жесткой силовой рамы получают возможность совместного с держателями перемещения вдоль оси при осадке гофра, что, в отличие от прототипа, исключает трение держателей о механизм их смыкания.

Процесс протекает плавно, без рывков и вибраций при меньшем усилии осадки, прикладываемом к держателям, что также оказывает положительное влияние на качество гофрируемых труб.

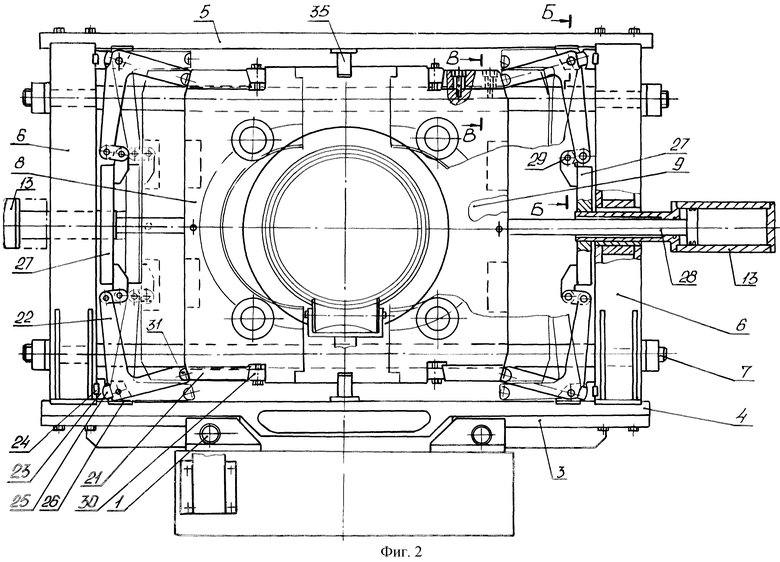

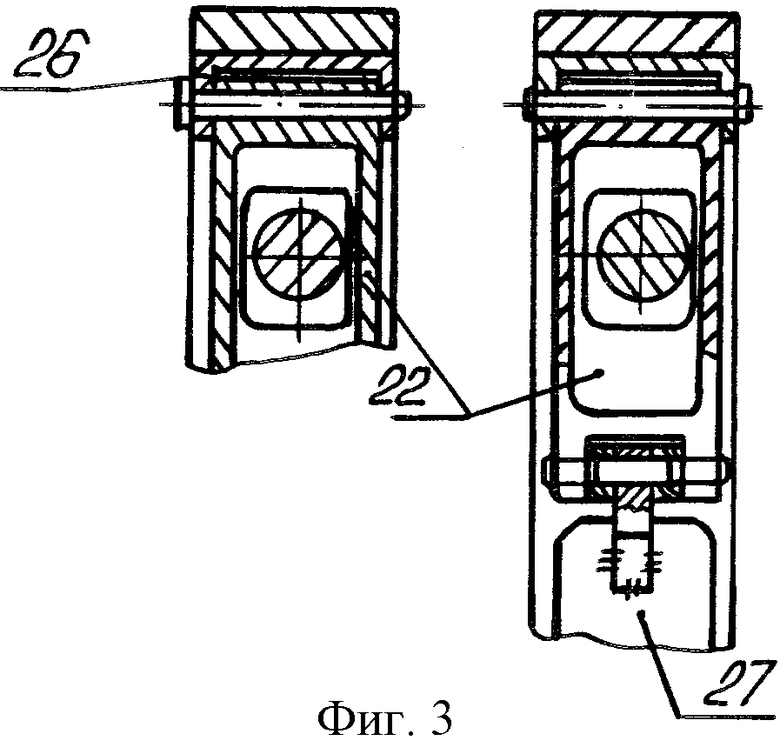

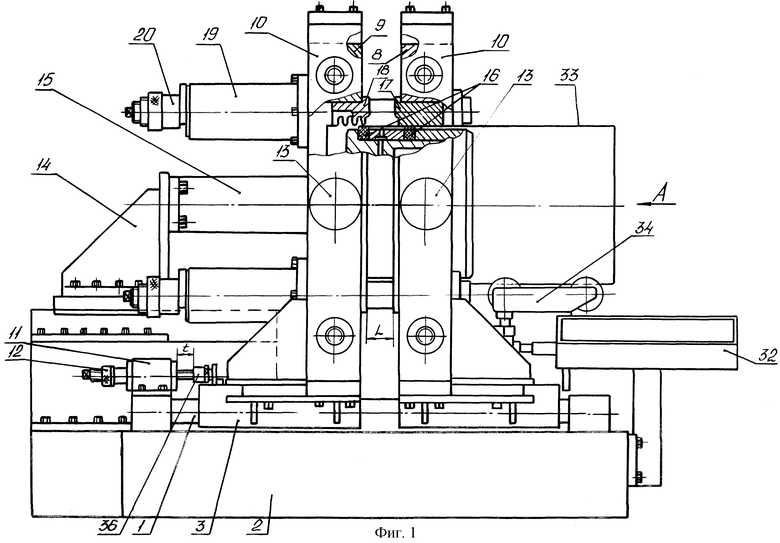

На фиг.1 изображено предлагаемое устройство, вид спереди; на фиг.2 - то же, вид сбоку по стрелке А на фиг.1; на фиг.3 - сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1.

Устройство содержит установленные на штангах 1 станины 2 подвижные вдоль оси каретки 3, на которых установлены связанные между собой брусья 4 и 5 и стойки 6, на поперечных скалках 7 которых размещены подвижные в радиальном направлении и состоящие из двух половин держатели 8 и 9. Брусья 4 и 5 совместно со стойками 6 и затянутыми на них с помощью гаек скалками 7 образуют охватывающую держатели 8 (или 9) жесткую подвижную вдоль оси силовую раму 10. Каретки 3 имеют возможность при помощи гидроцилиндров подачи 11 перемещаться до регулируемого упора 12, а держатели - смыкаться к центру при помощи механизмов радиального смыкания полуматриц в виде гидроцилиндров 13, корпус каждого из которых установлен подвижно относительно держателя и рамы с ее внешней стороны. Слева станины на кронштейне 14 по оси устройства установлена оправка 15 с уплотнительными манжетами 16.

Устройство содержит также установленные в держателях 8 и 9 концентрично оправке 15 две поры полуматриц 17 и 18 и связанные с ними держателями 8 и 9 гидроцилиндры 19 их осевого перемещения (осадки), штоки которых снабжены регулируемым упором 20 для установки первоначальной порции заготовки, а также механизмы их радиального смыкания в виде гидроцилиндров 13.

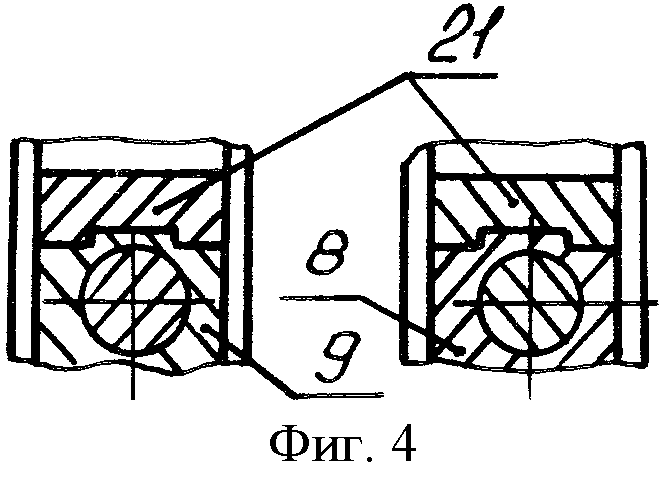

Каждый механизм смыкания имеет замковый узел в виде планок 21 со скосами и пары Г-образных рычагов 22. Планки 21 со скосами установлены попарно с двух сторон каждого держателя 8 и 9. Замковые узлы размещены внутри каждой силовой рамы по ее углам в плоскости каждого держателя с возможностью их совместного осевого перемещения. Для этого каждая силовая рама 10 снабжена угловыми опорными элементами для взаимодействия с Г-образными рычагами 22.

Угловые опорные элементы каждой силовой рамы выполнены в виде контактирующих своими цилиндрическими поверхностями подпятника 23, закрепленного шпонкой 24 на силовой раме 10, и пяты 25, закрепленной на Г-образном рычаге 22, который установлен на оси поворота в закрепленной на силовой раме 10 проушине 26.

Каждая пара Г-образных рычагов 22 одними концами связана с гидроцилиндром 13 механизма радиального смыкания, а другими концами взаимодействует с планками 21. Связь с гидроцилиндром 13 осуществлена посредством траверсы 27, которая расположена внутри силовой рамы 10 и закреплена на корпусе гидроцилиндра механизма радиального смыкания полуматриц, подвижно установленного относительно держателя и рамы с ее внешней стороны. При этом шток 28 каждого гидроцилиндра 13 механизма радиального смыкания полуматриц жестко связан с соответствующим держателем 8 либо 9. Траверса 27 связана с концами рычагов 22 шарнирными серьгами 29 (фиг.2 и 3). Каждый замковый узел имеет подвижный поперечный клин 30.

Для регулировки необходимого натяга в замковых узлах при смыкании держателей планки со скосами 21 установлены на направляющих подвижно относительно держателей с возможностью взаимодействия с этим клином 30 (Фиг.2 и 4). После настройки планки 21 крепятся винтами к соответствующему держателю. Каждый Г-образный рычаг 22 в зоне своего взаимодействия с планкой 21 имеет самоустанавливающийся поворотный палец 31, на боковой поверхности которого выполнена продольная лыска. Благодаря этому улучшаются условия поворота Г- образного рычага и достижения необходимого натяга при этом. Управление гидросистемой устройства осуществляется пультом 32.

Для свободной установки трубной заготовки 33 на оправку 15 и в зону обработки предусмотрена регулируемая роликовая опора 34. Упоры 35, смонтированные на брусьях 4 и 5 по оси устройства, обеспечивают стабилизацию держателей 8 и 9 при их смыкании. Для регулировки величины подачи t на штоке цилиндра подачи 11 выполнена упорная гайка 36.

Устройство работает следующим образом. В исходном положении гофрирующий инструмент (полуматрицы 17 и 18) расставлен на заданную порцию трубы-заготовки 33, определяемую размером L до упора 20 (фиг.1).

Держатели 8 и 9 с соответствующими полуматрицами 17 и 18 радиально разведены (показано тонкими линиями на фиг.2), каретка 3 благодаря гидроцилиндру 11 находится в крайнем правом положении до упора 12. Устройство готово к работе. Труба-заготовка 33, скользя по опоре 34, легко вводится в зону формования. Затем с помощью механизмов радиального смыкания происходит смыкание полуматриц 17 и 18. Для этого жидкость поступает в бесштоковую полость гидроцилиндров 13, расположенных попарно в каждой силовой раме 10. Поскольку перемещение каждого корпуса гидроцилиндра с траверсой 27 исключено рычагами 22, упирающимися в верхнюю плоскость планок 21, то перемещается шток 28 и связанные с ним держатели 8 и 9 с полуматрицами 17 и 18.

При смыкании полуматриц движение держателей со штоком 28 прекращается и начинается движение каждого корпуса гидроцилиндра и траверсы 27, рычаги 22 поворачиваются, скользят своими самоустанавливающимися пальцами 31 по скосам планок 21 и запирают полуматрицы с необходимым натягом.

После этого с помощью гидроцилиндра оправки 15 (не показано) происходит сжатие уплотнительных манжет 16, изменение толщин которых вызывает их окружную деформацию и уплотнение подлежащего гофрированию участка трубы. Затем по каналу в оправке 15 под необходимым давлением подается рабочая жидкость. Происходит гидрораздача участка трубы, заключенного между матрицами 17 и 18. После этого матрица 17 при помощи гидроцилиндров 19 (расположенных попарно в каждой половине держателей 8 и 9) перемещается к профильной матрице 18, которая в это время фиксирует трубу по гладкой части или по ранее отформованному гофру. Происходит окончательное оформление гофра (осадка), при этом механизмы смыкания (гидроцилиндры 13) и замковые узлы (планка 21 и Г-образные рычаги 22) перемещаются совместно с соответствующими держателями, что исключает любые силы трения от распорных усилий, действующих на последние и воспринимаемых каждой рамой 10.

После снятия давления формования вся система (держатели 8 и 9 - матрицы 17 и 18 - заготовка) приходит в движение на заданный шаг t с помощью гидроцилиндров подачи 11, поршень каждого из которых перемещается влево до упоров 36 (фиг.1). Для радиального размыкания полуматриц 17 и 18 жидкость поступает в штоковую полость гидроцилиндров 13 и, поскольку перемещение каждого штока 28 исключено рычагами 22, упирающимися в скосы планок 21, перемещает корпус каждого гидроцилиндра 13 с траверсой 27. Происходит поворот рычагов 22 до выхода их из зацепления с планками 21 и упора в брусья 4 и 5. Движение каждого корпуса гидроцилиндра 13 с траверсой 27 прекращается и начинается движение штоков 28. Это приводит к аналогичному движению половин держателей 8 и 9 и, как следствие этого, к размыканию полуматриц 17 и 18. После возврата последних в исходное положение цикл повторяется. При этом труба-заготовка 33 покоится на неподвижной оправке 15, а полуматрицы 17 и 18 окажутся вновь расставленными на заданную порцию с помощью гидроцилиндров 19 и на необходимую подачу с помощью гидроцилиндров 11 до упора 12.

В конструкции устройства распорные усилия механизмов радиального смыкания и замковых узлов приложены по углам каждого держателя (в двух его точках), что существенно повышает надежность удержания сомкнутых полуматриц при формовке гофра и исключает вероятность их раскрытия. Сказанное становится особенно важным для формовки труб большого (до 700 мм) диаметра. При этом конструкция позволяет в момент осадки перемещать вдоль оси устройства сомкнутые держатели и полуматрицы совместно с механизмами их радиального смыкания и с замковыми узлами, что полностью исключает возникновение сил трения от распорных усилий и дополнительно улучшает, тем самым, силовые и энергетические характеристики работы всего устройства.

Таким образом, перечисленные особенности предлагаемого устройства повышают надежность его работы и, в конечном итоге, повышают качество продукции.

Источники информации

1. Патент ФРГ 1303671, кл. 7а 37/20, 1972.

2. Авторское свидетельство СССР 1354507, М.кл. В 21 D 15/10, 1986.

3. Авторское свидетельство СССР 1626510, М.кл. В 21 D 15/10, 1990.

4. Авторское свидетельство СССР 733791, М.кл. В 21 D 15/10, 1980 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

| ГОФРИРОВАННАЯ ТРУБА | 1992 |

|

RU2031298C1 |

| Устройство для изготовления гофрированных труб | 1986 |

|

SU1406886A1 |

| Гофрированная труба | 1989 |

|

SU1740847A1 |

| Устройство для изготовления гофрированных труб из труб-заготовок | 1984 |

|

SU1238826A1 |

| Уравновешенный компенсатор | 1989 |

|

SU1732107A1 |

| Гибкий многополостный трубопровод | 1990 |

|

SU1798580A1 |

| ОДНОРАЗОВЫЙ ИНЪЕКЦИОННЫЙ ШПРИЦ | 1992 |

|

RU2061506C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

Изобретение относится к обработке металлов давлением, в частности, к оборудованию для изготовления на трубах кольцевых гофров. Устройство содержит оправку с уплотнительными манжетами, полуматрицы, держатели (Д) с гидроцилиндрами их осевого перемещения и с механизмами их радиального смыкания (М), замковые узлы в виде планок со скосами и Г-образных рычагов, одни концы которых связаны с гидроцилиндром М, а другие имеют возможность взаимодействия с планками, подвижные вдоль оси силовые рамы (Р) с угловыми опорными элементами, размещенными в плоскости каждого Д с возможностью их совместного осевого перемещения. Планки со скосами установлены попарно с двух сторон каждого Д, а Г-образные рычаги связаны с М посредством траверсы, расположенной внутри Р на подвижно установленном относительно Д и Р корпусе гидроцилиндра, шток которого жестко связан с Д. Необходимый натяг усилия смыкания регулируется подвижным поперечным клином, воздействующим на планки, и самоустанавливающимся поворотным пальцем, размещенным на Г-образном рычаге. Это обеспечивает повышение качества изделий за счет надежности смыкания полуматриц и исключения сил трения от значительных распорных усилий в зоне контакта Д с М. 4 з.п.ф-лы, 4 ил.

| Устройство для изготовления гофрированных труб | 1977 |

|

SU733791A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Устройство вентиляции многосекционного локомотива | 1988 |

|

SU1586943A1 |

| ФРЕЗЕРНЫЙ ИНСТРУМЕНТ ДЛЯ ВЫРЕЗКИ ОКНА В ОБСАДНОЙ КОЛОННЕ СКВАЖИНЫ | 2012 |

|

RU2499881C2 |

Авторы

Даты

2003-02-10—Публикация

2000-05-10—Подача