Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения.

Известно устройство для обработки краев днищ, заключающееся в том, что в заранее сформованном сферическом днище при помощи двух роликов и механизма перемещения заготовок по определенной траектории закатывают край днища.

Недостатком указанного устройства является ограниченность технологических возможностей, которая обусловлена конструкцией устройства не позволяющей формовать сферическую часть днища с последующей закаткой края днища.

Известен полуавтомат с гидроприводом для формовки днищ, состоящий из.корпуса, установленного в нем свободно вращающегося пальца, на котором закрепляют круглую заготовку с центральным отверстием. Формующий верхний и нижний ролики с помощью нижней и верхней траверс поворачиваются относительно общей оси.

Верхний ролик приводной с регулируемым числом оборотов. Формование центральной части производят перемещением траверс с установленными в них роликами, а для закатки края днища устанавливают нижний ролик соответствующей формы и закатывают край днища верхним роликом при соответствующем угловом перемещении верхней траверсы.

В процессе изготовления днищ перемещаются обе траверсы и установленные в них ролики. Устройство выполнено так, чтобы обеспечить достаточную жесткость в процессе формования центральной части днища не может из-за самой конструкции, так как ролики не имеют жесткой связи друг относительно друга, а перемещаются относительно общей оси. Это приводит к дефектам при изготовлении днищ, разно- толщинности, неравномерности движения траверс, а также из-за упругих деформаций обусловленных конструкцией устройства. При закатке края днища необходимо заменять инструмент (нижний ролик) на ропик,

VI

3

ю

Форма которого определяет закатанный край днища. В этом случае (закатка края днища), участвует вся поверхность нижнего ролика, поэтому ролики выполняют больших размеров. Это приводит к высокой стоимости роликов так как их выполняют из высокопрочных сталей, эти ролики проходят специальную термообработку. Верхняя траверса не может обеспечить точно радиус закатки края днища и постоянную величину зазора между роликами. При закатке днища из-за упругих деформаций верхней траверсы и вала нижнего ролика, что приводит к дефектам на поверхности днища.

Наиболее близким техническим решением к изобретению является устройство для изготовления днищ (прототип), состоящее из корпуса, в котором установлены два формующих ролика, взаимодействующих через заготовку и с параллельными осями вращения, один из роликов выполнен приводным. В устройстве установлен узел центрирования заготовки по ее отверстию, содержащий поворотный вокруг своей оси центрирующий палец со смонтированным на нем зажимными элементами и установленным с возможностью продольного перемещения и поворота в перпендикулярной к плоскости осей вращения роликов поперечине П-образной плоской рамы, которой снабжено устройство и которая шарнирно связана своими концами с корпусом.

К недостаткам известного устройства следует отнести то, что изготовление высококачественных коробсвых днищ из-за конструктивных особенностей устройства изготовить их становится практически невозможным. Применение поворотной П-образной рамы и неподвижных роликов относительно подвижной заготовки приводит к недостаточной жесткости конструкции в результате возникают при раскатке гофро- образования и другие дефекты (этот эффект проявляется особенно при изготовлении тонкостенных днищ).

После раскатки днища по большему радиусу необходимо произвести переналадку. Для этого необходимо закрепить стойки рамы таким образом, чтобы траектория перемещения заготовки соответствовала меньшему (для закатки края днища) радиусу. Такая переналадка приводит к тому, что необходимо сначала снять днище, установить стойки П-образной формы рамы на требуемый радиус и установить заготовку.

Из-за перечисленных выше конструктивных особенностей снижается производительность устройства, возникают дефекты на границе сопряжения двух поверхностей выступы неоднородности, что

приводит к значительному ухудшению качества днищ,

Применение в устройстве узла центрирования заготовки приводит к тому, что необходимо каждый раз (раскатка по большему радиусу и закатка края днища) настраивать устройство таким образом, чтобы заготовку ролики выталкивали вперед для обеспечения раскатки роликами по рас0 ходящейся спирали, из-за этого во многих случаях днище требуемой кривизны получают за несколько переходов.

Целью изобретения является повышение качества изготавливаемых днищ. По5 ставленная цель достигается тем, что в устройстве для изготовления днищ, содержащим станину,установленное на станине основание, узел центрирования заготовки, включающий поворотный вокруг своей оси

0 центрирующий палец со смонтированным на нем зажимным элементом, два формующих ролика с параллельными осями вращения, один из которых выполнен приводным, прямоугольную поворотную раму. Согласно

5 изобретению устройство снабжено стойками жестко закрепленными на станине, пальцами для фиксации и изменения радиуса поворота элементов относительно друг друга, кронштейнами, смонтированными на

0 стойках посредством пальцев, гидроцилиндрами корпуса которых смонтированы на станине, при этом узел центрирования заготовки размещен на основании, рама установлена на кронштейнах посредством

5 пальцев, кронштейны и рама связаны со штоками соответствующих гидроцилиндров, а формующие рамки установлены на раме с возможностью перемещения.

Формообразующие ролики установле0 ны в прямоугольной раме параллельно, нижний ролик неподвижен, а верхний выполнен с возможностью вертикального перемещения.

Ролики в процессе раскатки днища ус5 тановлены параллельно и обеспечивают высокую жесткость за счет применения рамы такой конструкции.

В процессе формования центральной части днища прямоугольную раму, зафикси0 рованную в кронштейнах, поворачивают на заданный угол (определяемый положением упоров, а затем закатывают край днища, поворачивая прямоугольную раму с роликами уже относительно кронштейнов.

5 Применение прямоугольной рамы обеспечивает высокую жесткость, и гарантированный зазор между роликами за весь процесс раскатки днища, кроме того ролики в раме установлены параллельно и непод- вижно относительно самой прямоугольной

рамы, т.е. ролики повторяют траекторию перемещения рамы, которую задают согласно требованиям на днище.

Таким образом в предлагаемом техническом решении новая совокупность признаков обеспечивает достижение поставленной цели.

В процессе исследования заявителем уровня техники, к которой относится данное техническое решение известно, что днища изготавливают, формуя сначала центральную часть (ротационной вытяжкой, раскаткой роликами), а затем закатывают край.

Однако заявителем неизвестно устройство, в котором бы применяли прямо- угольную раму с установленными в ней параллельными формообразующими роликами, причем прямоугольная рама в свою очередь установлена на поворотных, относительно стоек, кронштейнах, получим дни- ща с закатанным краем за один технологический цикл и с одной установки. Предлагаемое устройство обеспечивает равнотолщинность на всех участках днища и плавность перехода на границе сопряже- ния двух поверхностей.

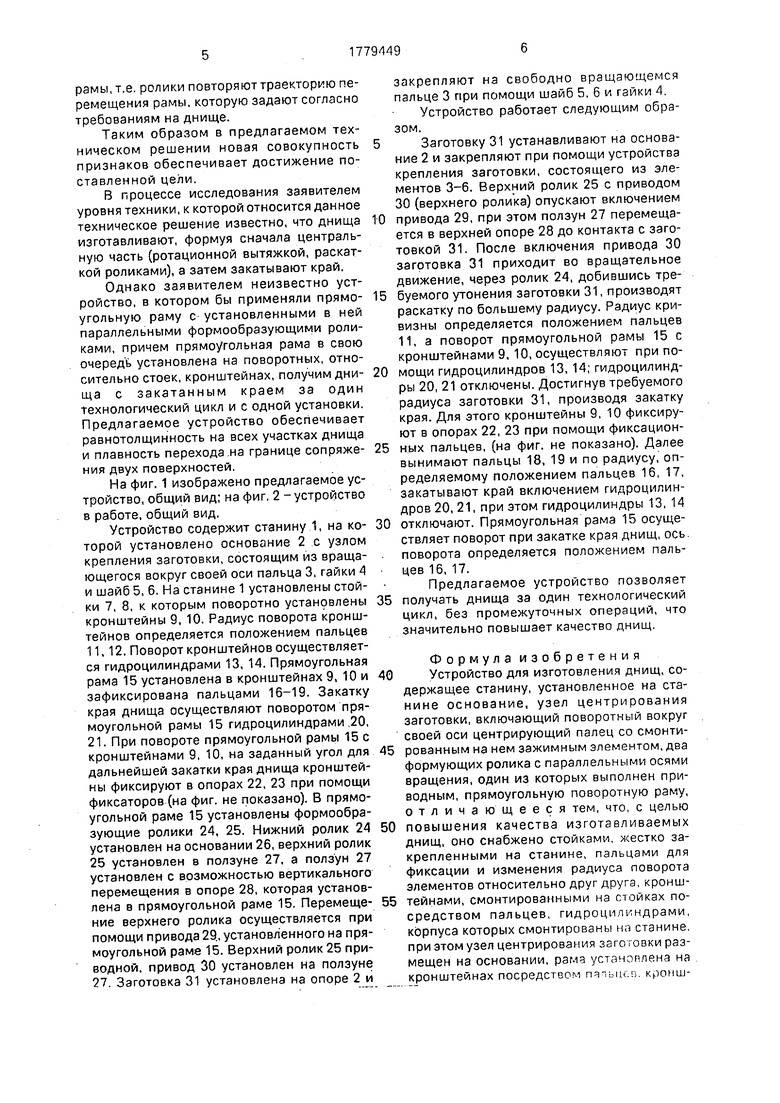

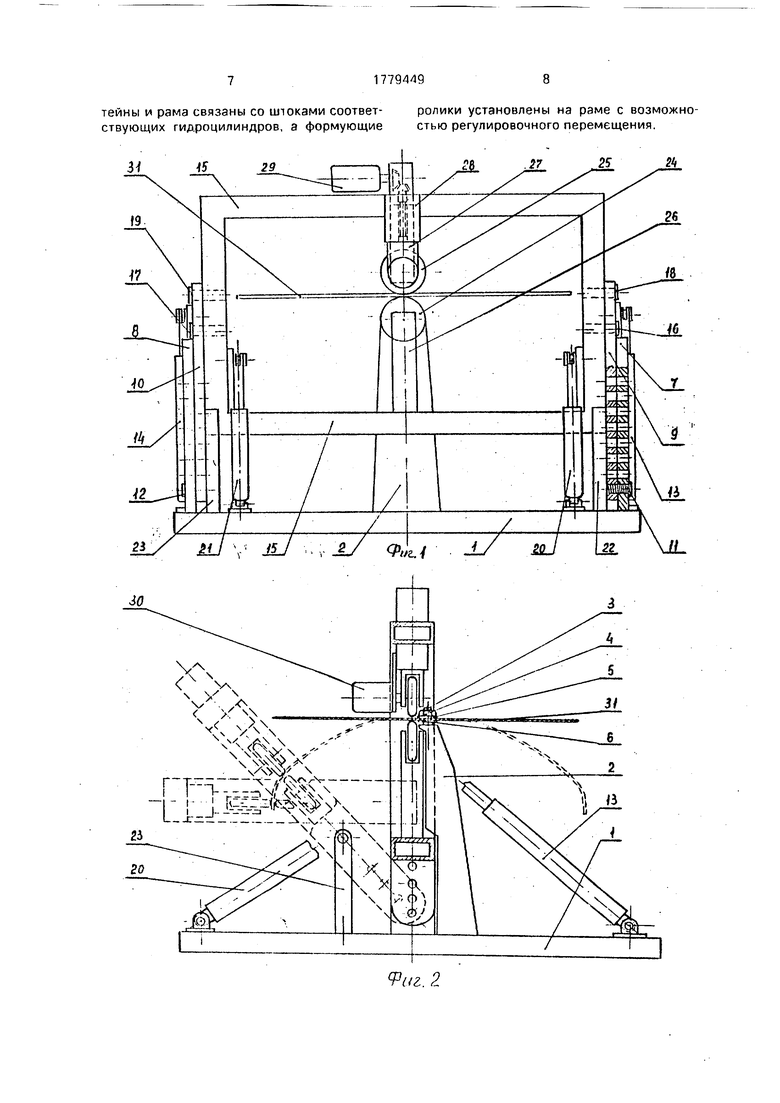

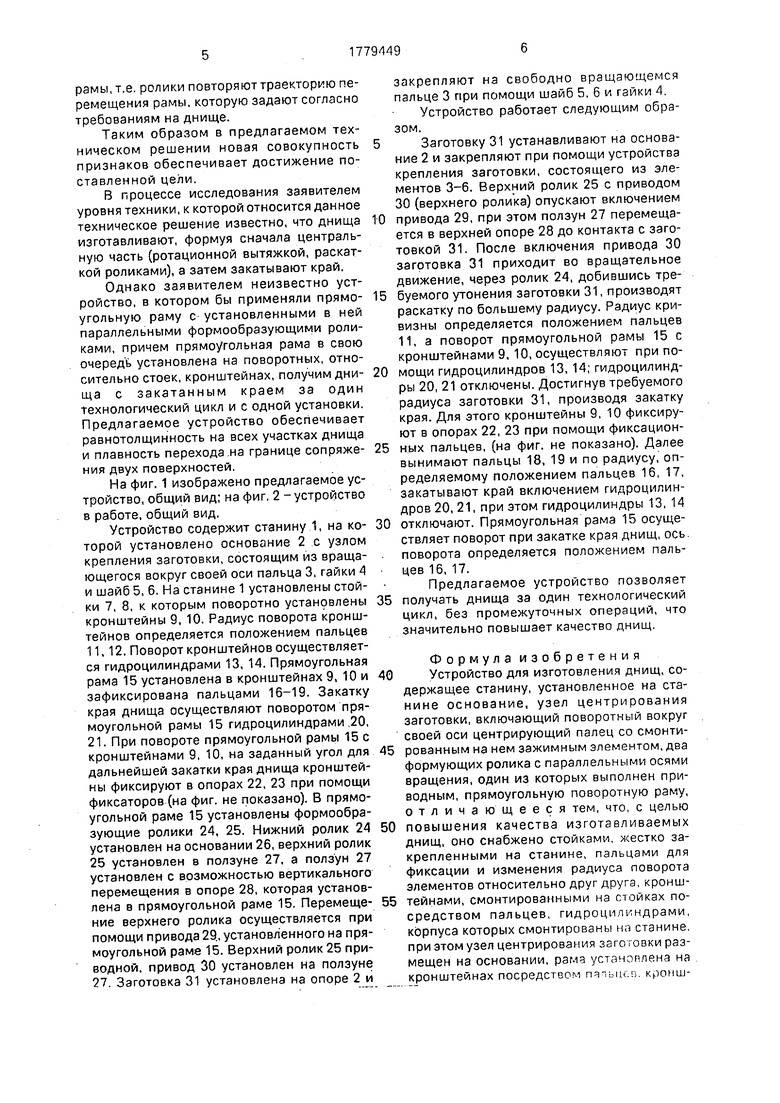

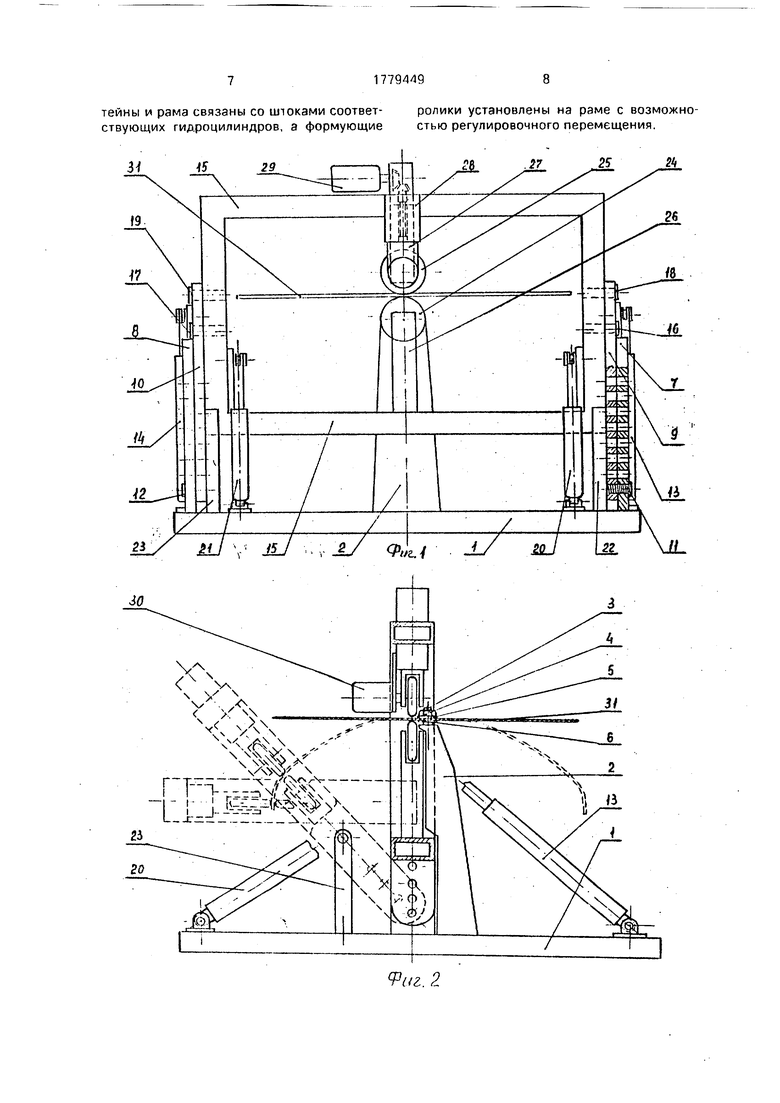

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - устройство в работе, общий вид.

Устройство содержит станину 1, на ко- торой установлено основание 2 с узлом крепления заготовки, состоящим из вращающегося вокруг своей оси пальца 3, гайки 4 и шайб 5, б, На станине 1 установлены стой- ки 7, 8, к которым поворотно установлены кронштейны 9, 10. Радиус поворота кронштейнов определяется положением пальцев 11,12. Поворот кронштейнов осуществляется гидроцилиндрами 13, 14. Прямоугольная рама 15 установлена в кронштейнах 9, 10 и зафиксирована пальцами 16-19. Закатку края днища осуществляют поворотом прямоугольной рамы 15 гидроцилиндрами 20, 21. При повороте прямоугольной рамы 15 с кронштейнами 9, 10, на заданный угол для дальнейшей закатки края днища кронштейны фиксируют в опорах 22, 23 при помощи фиксаторов (на фиг. не показано). В прямоугольной раме 15 установлены формообразующие ролики 24, 25. Нижний ролик 24 установлен на основании 26, верхний ролик 25 установлен в ползуне 27, а ползун 27 установлен с возможностью вертикального перемещения в опоре 28, которая установлена в прямоугольной раме 15. Перемеще- ние верхнего ролика осуществляется при помощи привода 29, установленного на прямоугольной раме 15. Верхний ролик 25 приводной, привод 30 установлен на ползуне 27. Заготовка 31 установлена на опоре 2 и

закрепляют на свободно вращающемся пальце 3 при помощи шайб 5, 6 и гайки 4.

Устройство работает следующим образом.

Заготовку 31 устанавливают на основание 2 и закрепляют при помощи устройства крепления заготовки, состоящего из элементов 3-6. Верхний ролик 25 с приводом 30 (верхнего ролика) опускают включением привода 29, при этом ползун 27 перемещается в верхней опоре 28 до контакта с заготовкой 31. После включения привода 30 заготовка 31 приходит во вращательное движение, через ролик 24, добившись требуемого утонения заготовки 31, производят раскатку по большему радиусу. Радиус кривизны определяется положением пальцев 11, а поворот прямоугольной рамы 15 с кронштейнами 9, 10, осуществляют при помощи гидроцилиндров 13, 14; гидроцилиндры 20, 21 отключены. Достигнув требуемого радиуса заготовки 31, производя закатку края. Для этого кронштейны 9, 10 фиксируют в опорах 22, 23 при помощи фиксационных пальцев, (на фиг. не показано). Далее вынимают пальцы 18, 19 и по радиусу, определяемому положением пальцев 16, 17, закатывают край включением гидроцилиндров 20, 21, при этом гидроцилиндры 13, 14 отключают. Прямоугольная рама 15 осуществляет поворот при закатке края днищ, ось поворота определяется положением пальцев 16, 17.

Предлагаемое устройство позволяет получать днища за один технологический цикл, без промежуточных операций, что значительно повышает качество днищ.

Формула изобретения Устройство для изготовления днищ, содержащее станину, установленное на станине основание, узел центрирования заготовки, включающий поворотный вокруг своей оси центрирующий палец со смонтированным на нем зажимным элементом, два формующих ролика с параллельными осями вращения, один из которых выполнен приводным, прямоугольную поворотную раму, отличающееся тем, что, с целью повышения качества изготавливаемых днищ, оно снабжено стойками, жестко закрепленными на станине, пальцами для фиксации и изменения радиуса поворота элементов относительно друг друга, кронштейнами, смонтированными на стойках посредством пальцев, гидроцилиндрами, корпуса которых смонтированы на станине, при этом узел центрирования заготовки размещен на основании, рамч устачорлена на кронштейнах посредством гтни п кронштеины и рама связаны со штоками соответствующих гирроцилиндров, а формующие

ролики установлены на раме с возможностью регулировочного перемещения

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки края днищ | 1989 |

|

SU1804939A1 |

| Устройство для закатки края днищ | 1988 |

|

SU1574332A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ОБРАБОТАННЫХ ЛИСТОВЫХ | 1973 |

|

SU368075A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для закатки концов трубчатых заготовок | 1990 |

|

SU1799654A1 |

| Устройство для изготовления конических днищ | 1991 |

|

SU1819716A1 |

| СТАНОК ДЛЯ ОТБОРТОВКИ ДНИЩ | 2001 |

|

RU2212298C2 |

| Устройство для закатки полосового материала | 1982 |

|

SU1100128A1 |

| Гибкая линия изготовления металлической тары | 1985 |

|

SU1328037A1 |

| Станок для закатки и раскатки полосовых материалов | 1972 |

|

SU448965A1 |

Использование: изготовление днищ различной конфигурации. Сущность изобретения: устройство содержит станину, установленное на станине основание, узел центрирования заготовки, два формующих ролика, прямоугольную поворотную раму. Оно дополнительно снабжено стойками, кронштейнами и гидроцилиндрами. При этом узел центрирования заготовки размещен на основании. Рама смонтирована на кронштейне, а кронштейны - на стойках посредством пальцев. Для поворота рамы и крони тгйноз используются гидроцилиндры, закрепленные на станине. Формующие ролики установлены на раме с возможностью регулировочного перемещения. 2 ил.

34

tf

V ,

У Ч Л

--л- fN -v-лЧ

D %4хл -Ж-

2

U

;

Фл. Ф

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ днищ | 0 |

|

SU315495A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-07—Публикация

1991-01-22—Подача