Изобретение относится к технологии оптического приборостроения, а именно - к изготовлению зеркально-линзовых систем, и может быть использовано на предприятиях оптико-механической промышленности при изготовлении зеркал.

Цель изобретения - упрощение способа получения и повышение выхода годных.

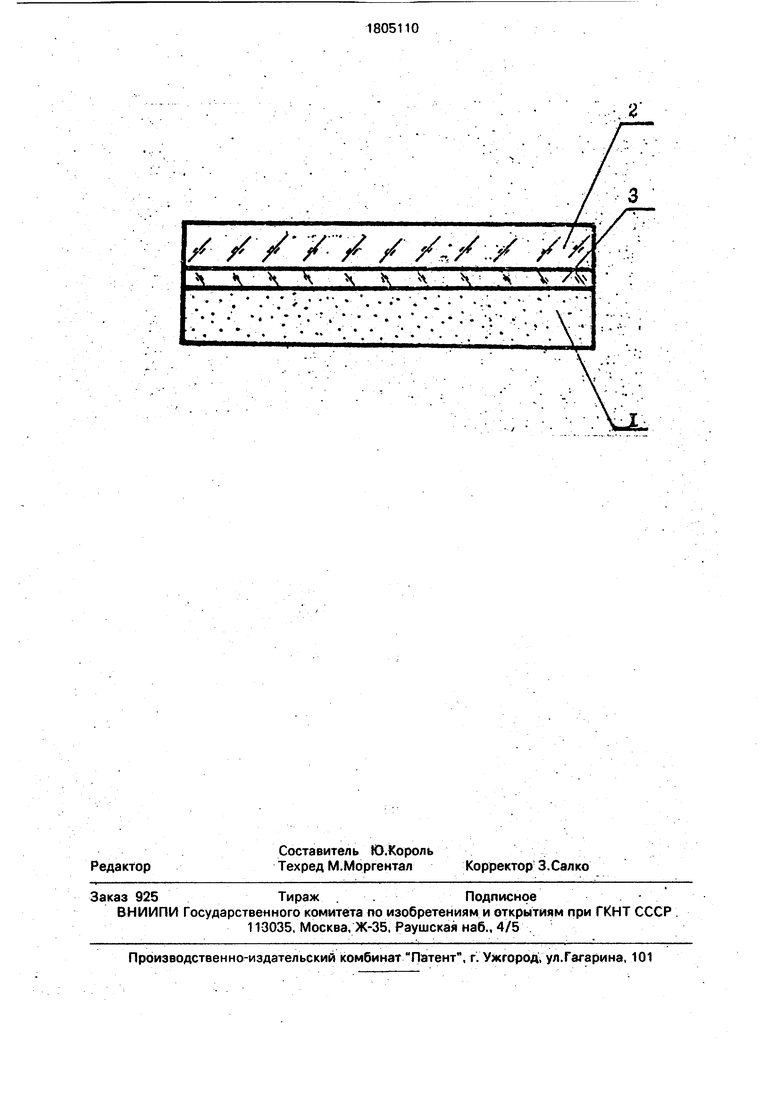

На чертеже представлена конструкция стеклокерамического зеркала, при этом обозначено:

1 - керамическое основание зеркала;

2 - верхняя стеклянная пластина;

3 - промежуточный слой из легкоплавкого боросиликатного стекла с добавкой порошка ситалла СО 115М.

Изобретение осуществляется следующим образом:

были взяты пластины 110 х 80 х 5 мм корундовой радиокерамики марок: ВК 94-1, В К 94-2, В К 95-1 и В ПК-100 производства завода Радиокерамика (г. Белая Церковь).

Составы указанных керамических материалов приведены в аЯО.027,002 ТУ. .

В качестве стеклянного слоя были выбраны кроновые стекла: ТК-3, ТК-1, К-1, К-2, СТК-12, ТК-13, согласованные с выбранными марками радиокерамики по температурному коэффициенту линейного расширения.

В качестве промежуточного слоя использовали легкоплавкий боросиликатный стеклоприпой с температурой пайки 400°С, в состав которого вводили различные количества порошка ситалла С0115Мс практически нулевым температурным коэффициентом линейного расширения. Порошок ситалла С0115М получали в результате алмазного фрезерования плоской заготовки ситалла, при этом, продукт абразивного износа представлял собой однородный порошок зернистость от 100 до 10 мкм. Просеивая этот порошок через сито с ячейкой 40 мкм, получали две более уские зернистости, а именно: 100...40 мкм и 40... 10 мкм. Классификация порошка ситалла на две

(Л

С

00

о ел

о

фракции необходима для формирования определенной толщины промежуточного слоя.

Стеклоприпой с введенным порошком ситалла смешивали с биндером - временным связующим - до сметанообразной мас- сы и наносили на предварительно прошлифованные пластины из керамики и стекла, выдавливали излишки стеклоприпоя так, что толщинТсоединяемого слоя равня лась 0,1...О,ОТ мм, сушили при комнатной температуре в течение 12 ч, а затем прогревали в электропечи при 400-450°С 2 ч.и охлаждали вместе с печью. При выдавливании стеклоприпоя между соединяемыми частями подложки зерка ла минимальная толщина промежуточного слоя ограничивалась фракционным составом вводимого порошка ситалла и составляла для одного порошка 100 мкм, а для другого - 40 мкм.

Для сравнения были изготовлены подложки зеркал из карбидокремниевой керамики и стекла пирекс, при этом осуществляли непосредственное спекание этих материалов в печи электросопротивления при 750...800°С.

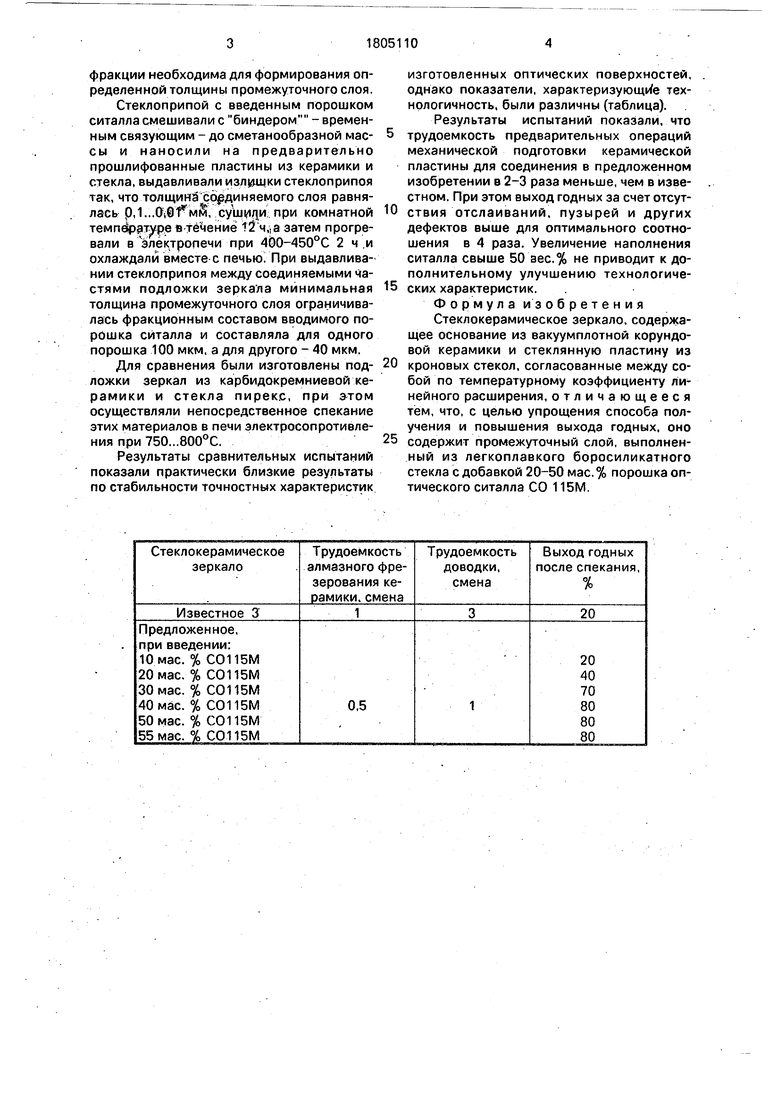

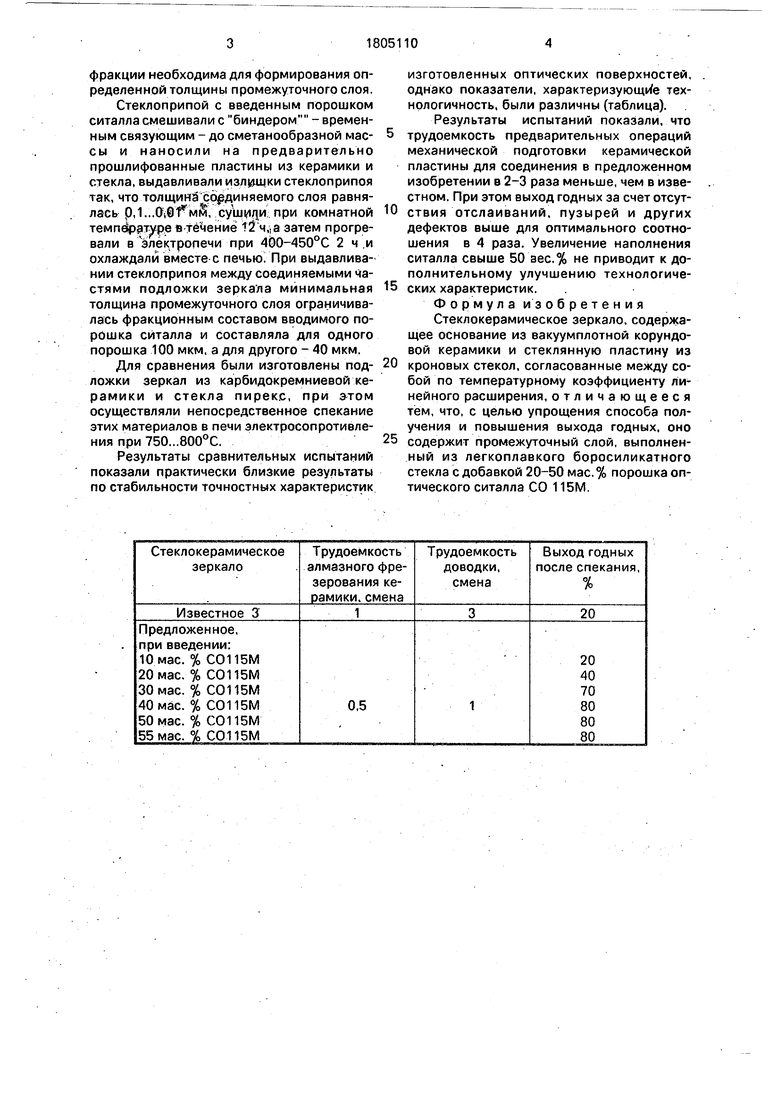

Результаты сравнительных испытаний показали практически близкие результаты по стабильности точностных характеристик

и

Ю

15

20

25

изготовленных оптических поверхностей, однако показатели, характеризующее технологичность, были различны (таблица).

Результаты испытаний показали, что трудоемкость предварительных операций механической подготовки керамической пластины для соединения в предложенном изобретении в 2-3 раза меньше, чем в известном. При этом выход годных за счет отсутствия отслаиваний, пузырей и других дефектов выше для оптимального соотношения в 4 раза. Увеличение наполнения ситалла свыше 50 вес.% не приводит к дополнительному улучшению технологических характеристик.

Формула изобретения Стеклокерамическое зеркало, содержащее основание из вакуумплотной корундовой керамики и стеклянную пластину из кроновых стекол, согласованные между собой по температурному коэффициенту линейного расширения, отличающееся тем, что, с целью упрощения способа получения и повышения выхода годных, оно содержит промежуточный слой, выполненный из легкоплавкого боросиликатного стекла с добавкой 20-50 мас.% порошка оптического ситалла СО 115М.

ч ч ч л ч ч v ч: .ЧУ

: .. ..;: :v- .. V ,.. . ч...... J . .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННЫХ ОПТИЧЕСКИХ ЗЕРКАЛ | 2015 |

|

RU2591209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОПЛАВКОЙ СТЕКЛОКОМПОЗИЦИИ | 2016 |

|

RU2614844C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОКЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2722012C2 |

| Способ соединения теплостойких материалов | 1988 |

|

SU1643583A1 |

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| СПОСОБ ФОРМОВАНИЯ СТЕКЛА ИЛИ СТЕКЛОКЕРАМИКИ | 2003 |

|

RU2314268C2 |

| Способ соединения керамики с металлом | 1982 |

|

SU1137092A1 |

| ЛЕГКОПЛАВКАЯ СТЕКЛОКОМПОЗИЦИЯ | 2018 |

|

RU2697352C1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ИЗДЕЛИЙ ИЗ КЕРАМИКИ, СИТАЛЛА, СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2604541C1 |

| ВЫСОКОПРОЧНЫЙ СИТАЛЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2169712C1 |

Использование: для изготовления зеркально-линзовых оптических систем. Сущность изобретения: стеклокерамическое зеркало содержит основание из вакуумп- лотной корундовой керамики и стеклянную пластину из кроновых стекол, согласованные между собой по температурному коэффициенту линейного расширения, Оно содержит также промежуточный слой из легкоплавкого боросиликатного стекла с дооавкчэй 20-50 мас.% порошка оптического ситалла СО 115М. 1 ил., 1 табл.

| Цеснек Л.С | |||

| и др | |||

| Металлические зеркала | |||

| М.: Машиностроение, 1983, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| Авторское свидетельство СССР № 1500635, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-03-30—Публикация

1991-02-04—Подача