„ ; -I , . Изобретение относится к технологии сушки зерна и может быть использовано в пищевой промышленности и в сельском хозяйстве, а также в других отраслях промышленности при сушке подобных материалов. Известен способ сушки зерна в кипящем слое при рекуперативном теплоподводе.н последующем окончательном охлаждении материала также в кипящем слое 1 . .: Однако при непрерывном подводе тепла качество материала снижается с увеличением его начальной влажности даже если температура материала не йревышает допустимого предела, вместе с тем при периодической сушке температура нагрева зерна Может быть выше йН 3,5-7°С по сравнению с непрерывной сушкой. Аппараты, реализующие этот способ, обладают повышенным гидравлическим сопротивлением. Известен также способ .термообработки зерна в установках с частичной рециркуляцией материала путем нагрева влажного материала при рекуперативном теплоподводе контактного тапломассоo6j eHa в плотном слое, промежуточного охлаждения в режиме пневмотранспорта 2. Такой способ термообработки зерна является. наиболе е близким к предложенному по технической с т5ности. Однако наблюдается пригораниё материала к стенкам рекуперативного теплообменника, вследствие значительных (700-800 С) температур стенки. Температура отработавших топочных газов составляет 150-200 С, что обусловливает большие потери тепла. В режиме пневмотранспорта практически невозможно регулировать время нагрева материала, а такая необходимость розникает при увеличении начальной влажности материала, поэтому приходится снижать температуру агента сушки, что снижает тепловой КПД. Целью изобретения является повышение качества сушки и экономичности. Это достигается тем, что по предложенному способу влажный сначала псевдоожижают напужн тм возДухом, в пceвдooжижeнныtl слой подают рециркулят и смедь нагревают до максимально допустимой температуры, контактный тепломассообмен осущест.вляют после нагрева а охлаждение ведут до 45-54 С, при-чём для нагрева воздуха используют теплоноситель в диайазоне 800-1000 С, температуру

которого ступенчато снижают. На первой стадий температуру можно снижать до 400-450с, а на последней до темПературы, равной или превьпиающей на температуру уходящего возДуха

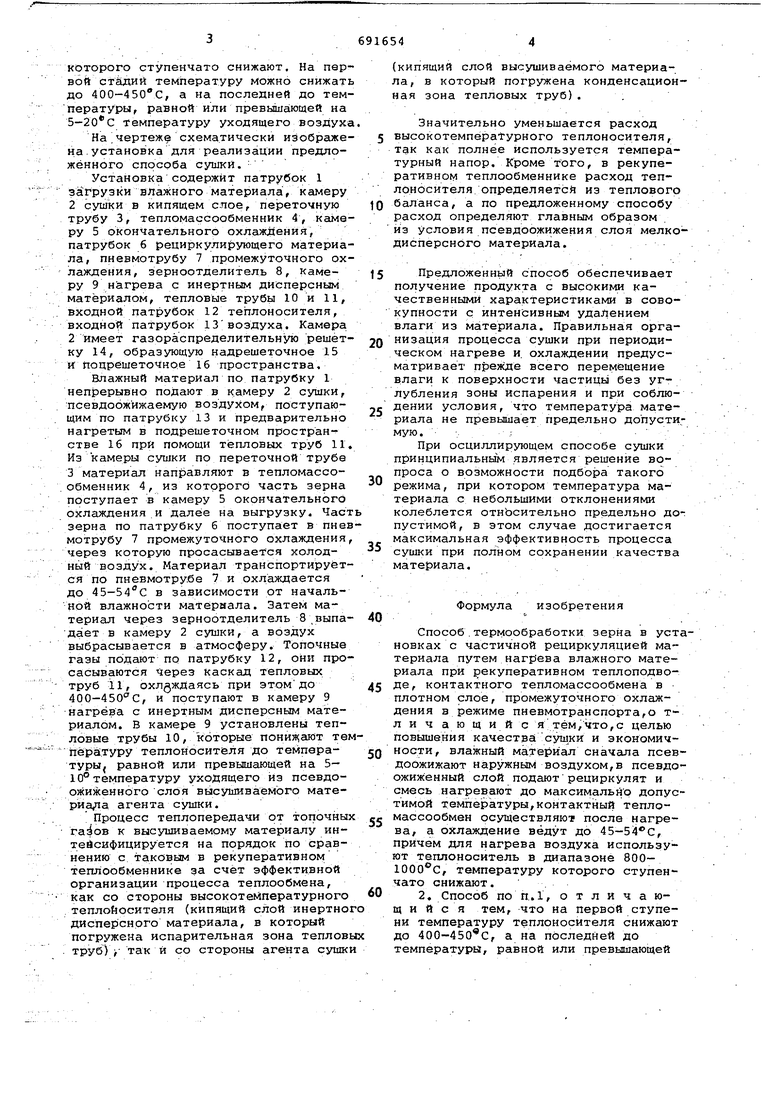

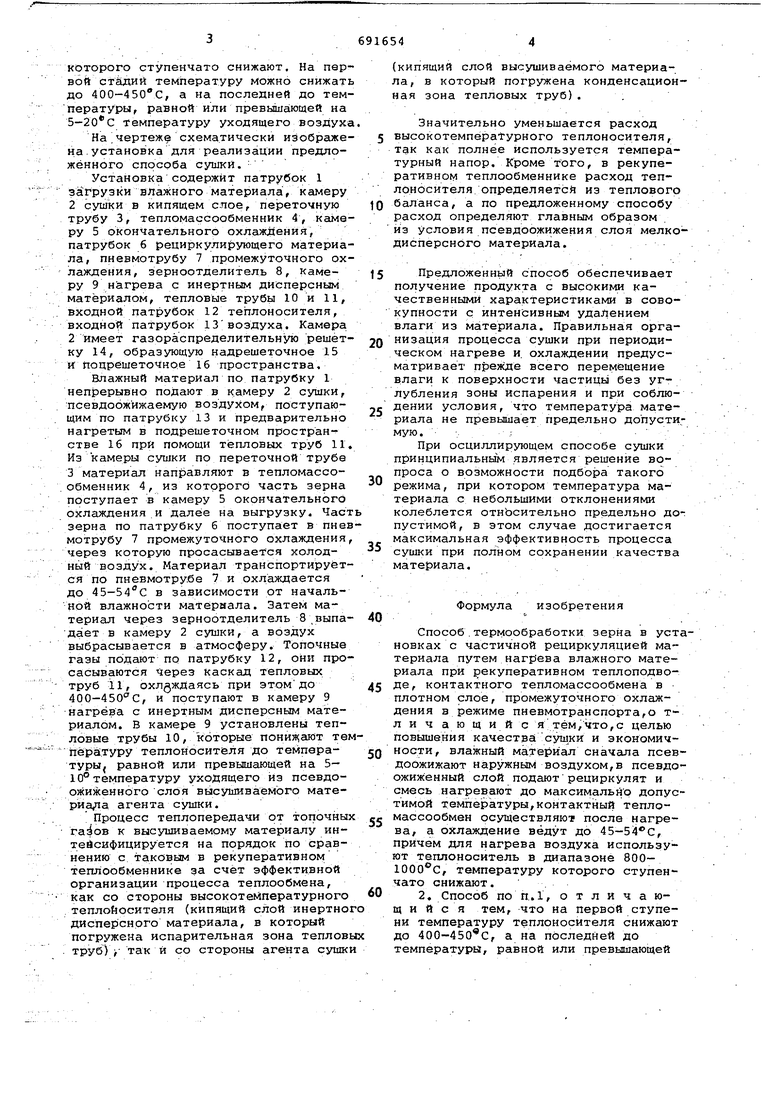

На чертеже схематически изображена .установка для реализации предложенного способа сушки.

Установка содержит патрубок 1 загрузки влажного материала , камеру 2 сушки в кипящем слое, переточную трубу 3, тепломассообменник 4, камеру 5 окончательного охлаждения, патрубок 6 рециркули 5ующего материала, пневмотрубу 7 промежуточного охлаждения, зерноотделитель 8, каМеру 9 нагрева с инертным дисперсным материалом, тепловые трубы 10 и 11, входной патрубок 12 теплоносителя, входной патрубок 13воздуха. Камера

2имеет газораспределительную решетку 14, образующую надрешеточное 15

к поцрёшеточное 16 пространства.

Влажный материал по патрубку 1 неп рерывно подают в камеру 2 сушки, псевдоожйжаемую воздухом, поступающим по патрубку 13 и предварительно нагретым в подрешеточном пространстве 16 при помощи тепловых труб 11. Из камеры сушки по переточной трубе

3материал нап эавляют в тепломассообменник 4, из которого часть зерна поступает в камеру 5 окончательного охлаждения и далее на выгрузку. Част зерна по патрубку 6 поступает в пневмотрубу 7 промежуточного охлаждения, через которую просасывается холодный воздух. Материал транспортируется по пневмотрубе 7 и охлаждается

до 45-54 С в зависимости от начальной влажности материала. Затем материал через зерноотделитель 8 выпадает в камеру 2 сушки, а воздух выбрасывается в атмосферу. Топочные газы подают по патрубку 12, они просасываются Через Каскад тепловьк труб 11, охлаждаясь при этомдо 400-450 0, и поступают в камеру 9 нагрёва с инертным дисперсным материалом. В камере 9 установлены тепловые трубы 10, которые понижают температуру теплоносителя до температуры равной или превышающей на 5- 10° температуру уходящего из псевдоожиженного слоя высушиваемого Материа ла агента сушки.

Процесс теплопередачи от топочных к высушиваемому материалу интейсифицируется на порядок по сравнению с таковым в рекуперативном теплообменнике за счет эффективной организации процесса теплообмена, как со стороны высокотемпературного теплойоситаля (кипящий слой инертног дисперсного материала, в который погружена испарительная зона тепловы труб) так и со стороны агента сушки

(кипящий слой высушиваемого материала, в который погружена конденсационная зона тепловых труб).

Значительно уменьшается расход высокотемпературного теплоносителя, так как полнее используется температурный напор. Кроме того, в рекуперативном теплообменнике расход теплоносителя определяется из теплового баланса, а по предложенному способу расход определяют главным образом . из УСЛОВИЯ псевдоожижения слоя мелкодисперсного материала.

Предложенный способ обеспечивает получение продукта с высокими качественными характеристиками в совокупности с интенсивным удалением влаги из материала. Правильная организация процесса сушки при периодическом нагреве и. охлаждении предусматривает преисде всего перемещение влаги к поверхности частиць без углубления зоны испарения и при соблюдении условия, что температура материала не превышает предельно допустимую. , :

При осциллирующем способе сушки принципиальнь1м является решение вопроса о возможности подбора такого режима, при котором температура материала с небольшими отклонениями колеблется отнЬсительно предельно до пустимой, в этом случае достигается максимальная эффективность процесса сушки при полном сохранении качества материала.

Формула изобретения

Способ.термообработки зерна в устновках с частичной рециркуляцией материала путем нагрева влажного материала при рекуперативном теплоподводе, контактного тепломассообмена в плотном слое, промежуточного охлаждения в режиме пневмотранспорта,о тл и ч а ю щ и и с ятем,что,с целью повышения качества сушки и экономичности, влажный материал сначала псевдоожижают нару-жным воздухом,в псевдоожиженный слой подаютрециркулят и смесь нагревают до максимально допустимой температуры,контактный тепломассообмен осуществляют после нагрева, а охлаждение ведут до 45-54 С, причем для нагрева воздуха используют теплоноситель в диапазоне 8001000®С, температуру которого ступенчато снижают. .

2, Способ по П..1, отличающийся тем, что на первой ступени температуру теплоносителя снижают до 400-450 С, а на последней до температуры, равной или превышающей

на температуру отработавшего на псейдоожижении воздуха.

Источники информации, принятые во внимание при экспертизе

1. Романков П.Г., Рашковская Н.Б, Сушка в кипящем слое. М., Химия, 1964, с. 212-213. 2. Авторское свидетельство СССР 427215, кл. F 26 В 3/10, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| Способ термообработки дисперсных материалов и установка для его осуществления | 1978 |

|

SU748099A1 |

| Сушилка для сыпучих материалов | 1983 |

|

SU1105741A2 |

| Рециркуляционная сушилка для семян подсолнечника | 1982 |

|

SU1052811A1 |

| Способ сушки зерна | 1976 |

|

SU585378A1 |

| Способ исследования процесса сушки зерна | 1974 |

|

SU505860A1 |

| Способ сушки дисперсных материалов | 1977 |

|

SU661203A1 |

| Установка для сушки мелкозернисных материалов | 1976 |

|

SU557245A2 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU538204A2 |

| СПОСОБ СУШКИ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2258877C1 |

Авторы

Даты

1979-10-15—Публикация

1977-08-08—Подача