Изобретение относится к области нане- сения покрытий преимущественно газотер- м ческИм напылением и может быть использовано в машиностроении.

: Цель изобретения - повышение прочности сцепления покрытия и коэффициента ис- пОльзования материала, а также улучшение условий труда;

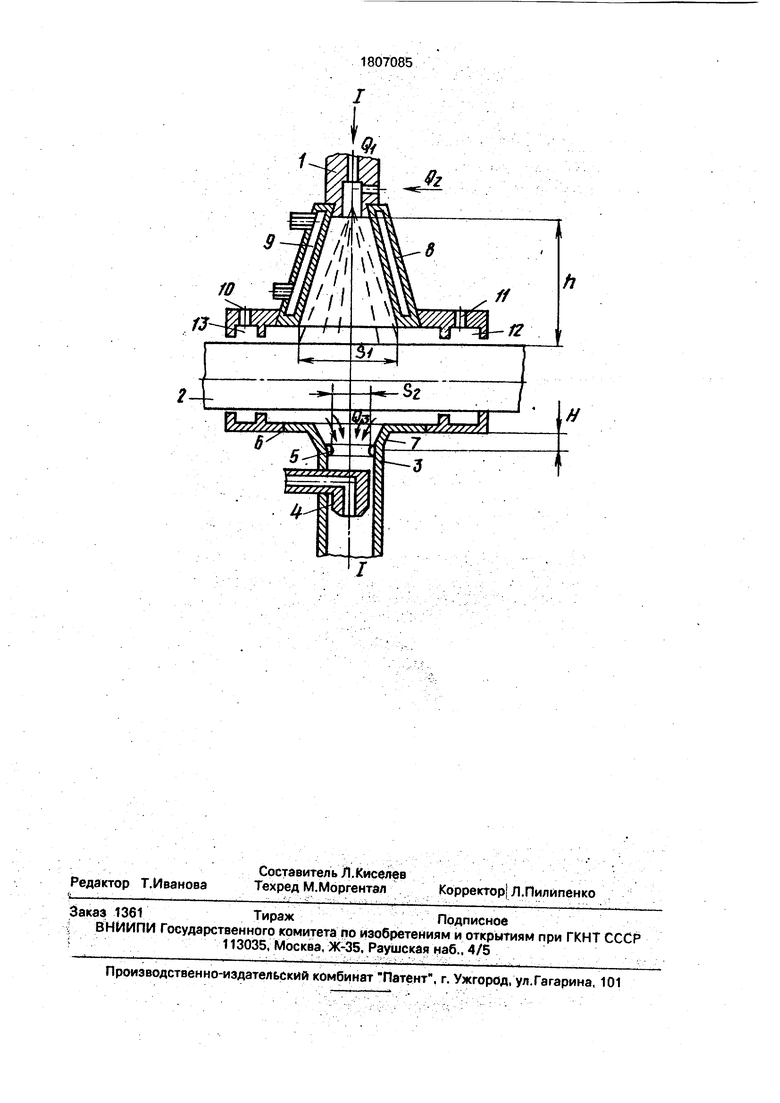

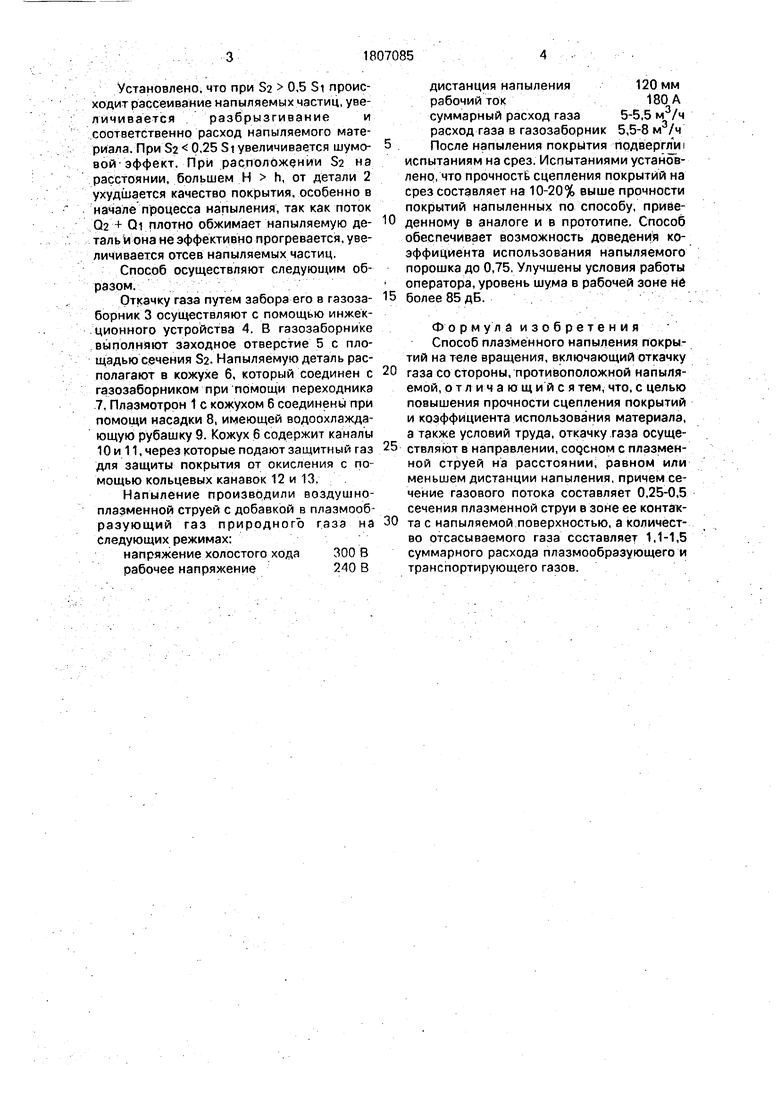

На чертеже изображена схема осущест- вления способа.

Согласно способу плазмотрон 1, деталь 2 типа тела вращения и газозэборник 3 рас- пс лагают на одной оси 1-1. При этом деталь 2 (располагают между плазмотроном 1 и га- зо1аборником 3. В процессе напыления осуществляют откачку газа Оз в газозаборник. Приём газа в газозаборник 3 обеспечивают равным 1,,5 суммарного расхода ллазмо- обрааующего газа Qi и транспортирующего Q2 газа. т.е. Оз - (1.1-1.5) Ј(Qi + Оз).

Установлено, что при поступлении в газозаборник менее 1,1(Qi + Ог) недостаточно полно снимается лобовое сопротивление воздушной преграды, возможно образование пробок. В результате падает скорость напыляемых частиц и снижается качество покрытия. Кроме того, повышается шумовой эффект, ухудшаются условия работы оператора. При заборе в газозаборник более 1,5(01+ Оз) поступающих в плазмотрон газов происходит подсос окисленных периферийных частиц из-за экранированных зон. В связи с этим качество покрытия ухудшается, снижаются плотность, стойкость покрытия к износу. Установлено также, что сечение га- зоотводящего потока $2 должно составлять 0,25-0,5 площади сечения Si струи плазменного потока, при этом сечение $2 должно быть расположено от напыляемой детали на расстоянии, которое задают равным или меньшим дистанции напыления h.

00

о VI о

00

ел

Установлено, что при S2 0,5 Si происходит рассеивание напыляемых частиц, увеличивается разбрызгивание и соответственно расход напыляемого материала. При S2 0,25 Si увеличивается шумовой-эффект. При расположении S2 на расстоянии, большем Н h, от детали 2 ухудшается качество покрытия, особенно в начале процесса напыления, так как поток Q2 + СИ плотно обжимает напыляемую деталь и она неэффективно прогревается, увеличивается отсев напыляемых частиц.

Способ осуществляют следующим образом.

Откачку газа путем забора его в газоза- борник 3 осуществляют с помощью инжек- ционного устройства 4. В газозаборнике выполняют заходное отверстие 5 с площадью сечения S2. Напыляемую деталь располагают в кожухе б, который соединен с газозаборником при помощи переходника 7, Плазмотррн 1 с кожухом 6 соединены при помощи насадки 8, имеющей водоохлажда- ющую рубашку 9. Кожух 6 содержит каналы 10 и 1.1, через которые подают защитный газ для защиты покрытия от окисления с помощью кольцевых канавок 12 и 13,

Напыление производили воздушно- плазменной струей с добавкой в плазмооб- разующий газ природного газа на следующих режимах:

напряжение холостого хода 300 В

рабочее напряжение240 В

дистанция напыления120мм рабочий ток 180 А суммарный расход газа 5-5,5 м3/ч расход газа в газозаборник 5,5-8 м3/ч После напыления покрытия подвергли испытаниям на срез. Испытаниями установлено, что прочность сцепления покрытий на срез составляет на 10-20% выше прочности покрытий напыленных по способу, приве- денному в аналоге и в прототипе. Способ обеспечивает возможность доведений коэффициента использования напыляемого порошка до 0,75, Улучшены условия работы оператора, уровень шума в рабочей зоне не более 85 дБ.

Формула изобретения Способ плазменного напыления покрытий на теле вращения, включающий откачку газа со стороны, противоположной напыляемой, о т л и ч а ю щ и и с я тем, что, с целью повышения прочности сцепления покрытий и коэффициента использования материала, а также условий труда, откачку газа осуще

ствляют в направлении, COQCHOM с плазменной струей на расстоянии, равном или меньшем дистанции напыления, причем сечение газового потока составляет 0,25-0,5 сечения плазменной струи в зоне ее контак- та с напыляемой поверхностью, а количество отсасываемого газа составляет 1,1-1,5 суммарного расхода плазмообразующего и транспортирующего газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ ДЕТАЛЕЙ, ИМЕЮЩИХ ФОРМУ ТЕЛ ВРАЩЕНИЯ | 1994 |

|

RU2078846C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1995 |

|

RU2111066C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ШНЕКА | 2022 |

|

RU2782903C1 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ SmBaCuO | 2013 |

|

RU2541240C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ | 2001 |

|

RU2211256C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ С ИСПОЛЬЗОВАНИЕМ ДУГИ ПУЛЬСИРУЮЩЕЙ МОЩНОСТИ | 2011 |

|

RU2503739C2 |

Использование нанесение покрытий преимущественно: воздушно-плазменным методом. Сущность изобретения: откачку газа из зоны напыления производят с тыльной стороны напуляемой детали. При этом откачку производят соосно плазменной струе. Сечение газоотводЯщего потока через газозаборник принимают равным 0,25-0,5 сечения контакта его с напыляемой поверхностью. Прием газа в газозаборник задают равным 1,1-1,5 от суммарного объема плазмообразующего и транспортирующего газов, поступающих в плазмотрон, д газозаборник располагают от детали на расстоянии, равном и меньшем дистанции напыления. 1 ил. у Ј

Авторы

Даты

1993-04-07—Публикация

1990-12-29—Подача