Изобретение относится к плазменной технологии и, в частности, к способам и устройствам для нанесения покрытий, преимущественно порошкообразных материалов, на подложку электродуговым плазмотроном, и может быть использовано при упрочнении рабочих поверхностей деталей.

Известен способ плазменного напыления, включающий нанесение слоя покрытия толщиной 0,3...0,5 мм, уменьшение дистанции обработки с 115...120 мм до 60...100 мм, оплавление слоя и прекращение подачи порошка с одновременным обдувом с противоположной стороны детали аргоном в течение 5...10 с, после чего устанавливают исходную дистанцию напыления и включают подачу порошка, прекращают подачу аргона и напыляют покрытие до необходимой толщины (RU, авторское свидетельство 2135630, кл. С 23 С 4/12, 1999 г.). Недостатком данного способа является сложность технологического процесса нанесения покрытия, связанного с необходимостью часто изменять дистанцию напыления, а также недостаточно высокая прочность сцепления покрытия с основой.

Известен способ напыления порошковых покрытий, включающий термоактивацию поверхности, осуществляемую дугой прямого действия между катодом плазмотрона и деталью с током нагрузки 1,6...2,0 А на 1 мм дистанции с одновременным напылением порошкообразного материала дугой косвенного действия (SU, авторское свидетельство 1813790, кл. С 23 С 4/12, 1993 г.). Недостатком данного способа является неустойчивость процесса при используемых дистанциях, либо его невысокая производительность, повышенные требования к точности выдерживания дистанции обработки.

Наиболее близким к предлагаемому является способ нанесения покрытий, включающий ввод напыляемого порошка в плазменную струю, термическое активирование обрабатываемой поверхности возбуждением выносной электрической дугой со средней мощностью 1...8,5 кВт, модулируемой частотой следования импульсов 25...100 Гц, совмещенной с плазменной струей, и транспортирование порошка плазменной струей к обрабатываемой поверхности (RU 2155822 C1, опубликован 10.09.2000).

Недостатком прототипа является неравномерность структуры покрытия, заключающаяся в чередовании зон локального расплавления и не оплавленного покрытия.

Изобретение решает задачу повышения прочности сцепления покрытия с основой за счет равномерности оплавления покрытия с помощью модуляции электрических параметров косвенной и прямых дуг плазмотрона.

Для решения этой задачи в способе нанесения покрытий, при котором перед плазмотроном размещают обрабатываемую деталь, в плазмотрон подают газ, подключают катод и анод плазмотрона к выводам источника постоянного тока, между катодом и анодом плазмотрона зажигают дугу косвенного действия, подают в образовавшуюся плазменную струю порошок и в процессе напыления модулируют ток дуги косвенного действия, осуществляется предварительная термоактивация обрабатываемой детали модулируемой дугой прямого действия, зажигаемой между катодом плазмотрона и деталью, со средним током 15...20 А, средним напряжением 130...160 В, частотой модуляции разрядного тока 900...1600 Гц, длительностью импульсов 300...500 мкс, а также оплавление покрытия модулируемой дугой прямого действия, горящей между анодом плазмотрона и деталью со средним током 8. . . 15 А, средним напряжением 110...150 В, амплитудой мощности импульсов тока 100...250 кВт, частотой модуляции разрядного тока 300...400 Гц, длительностью импульсов 1400...1600 мкс.

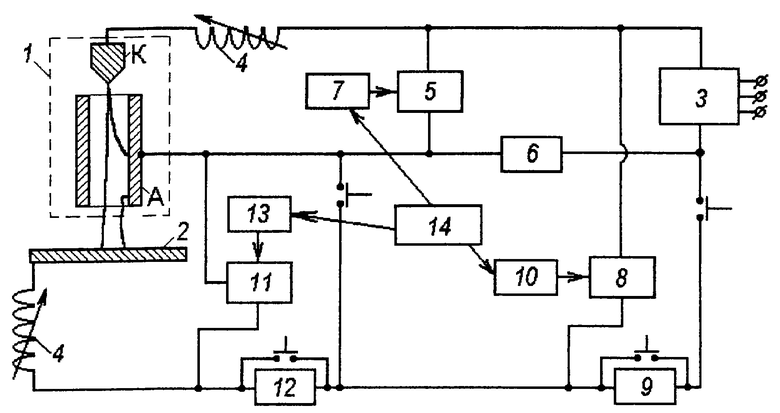

На чертеже приведена схема устройства для нанесения покрытия.

Устройство содержит плазмотрон 1, обрабатываемую деталь 2, источник 3 постоянного тока, дроссель 4, контур дуги косвенного действия с модулятором 5 косвенной дуги, балластным сопротивлением 6 и блоком управления 7, контур дуги прямого действия между катодом "К" и деталью 2 с модулятором 8 дуги прямого действия, балластным сопротивлением 9 и блоком управления 10, контур дуги прямого действия между анодом "А" и деталью 2 с модулятором 11, балластным сопротивлением 12 и блоком управления 13, блок согласования 14 работы модуляторов.

Способ осуществляется следующим образом.

Для термоактивации поверхности детали 2 зажигают дугу прямого действия между катодом "К" плазмотрона 1 и этой деталью в контуре, в который входят источник питания 3, балластный реостат 9, дроссель 4, а также модулятор 8 с блоком управления 10. Модулятором 8 начинают модулировать ток дуги прямого действия. При этом с помощью блока управления 10 и величины балластного сопротивления 9 задается средний ток 15...20 А, среднее напряжение 130...160 В, амплитуда мощности импульсов 50...100 кВт, частота модуляции разрядного тока 900...1600 Гц, длительность импульса 300...500 мкс.

Затем в плазмотрон 1 подают плазмообразующий газ и зажигают дугу косвенного действия любым известным способом между катодом "К" и анодом "А" в контуре, в который входит также источник питания 3, балластный реостат 6 и модулятор 5 с блоком управления 7. В образовавшуюся плазменную струю подают напыляемый порошок и, в процессе напыления, модулятором 5 начинают модулировать ток косвенной дуги. При этом блоком управления 7 и величиной балластного сопротивления 6 задается средний ток - 140...160 А, среднее напряжение - 180. ..220 В, амплитуда мощности импульсов 10...50 кВт, частота модуляции разрядного тока - 4000-5000 Гц, длительность импульсов 50...60 мкс.

Для оплавления получаемого покрытия, включают дугу прямого действия между анодом "А" плазмотрона 1 и деталью 2 в контуре, содержащем балластный реостат 12, дроссель 4 и модулятор 11 с блоком управления 13. Модулятором 11 начинают модулировать ток, при этом с помощью блока управления 13 и величины балластного сопротивления 12 задается средний ток 8...15 А, среднее напряжение 110. ..150 В, амплитуда мощности импульсов 100...250 кВт, частота модуляции разрядного тока 300...400 Гц, длительность импульса 1400...1600 мкс.

Благодаря использованию дуги прямого действия между катодом и деталью происходит предварительный подогрев изделия, а дуга между анодом и деталью окончательно проплавляет покрытие до основы. В результате этого повышается прочность сцепления напыляемого покрытия и основного металла, а модуляция тока дуги косвенного действия и дуг прямого действия стабилизирует процесс термоактивации, напыления и оплавления, повышает гибкость управления процессом оплавления, а совмещение процессов напыления и оплавления повышает производительность и снижает энергозатраты.

Пример. Производили напыление слоя в 1 мм порошком ПГХН80СРЗ с использованием плазмотрона ЭДП-104 на дистанции 50 мм. При этом цилиндрический образец диаметром 40 мм из стали 45 вращали с частотой 12 мин-1. Для термоактивации поверхности детали зажигали дугу прямого действия между катодом и деталью и модулировали ток, при этом, средний ток - 17 А, среднее напряжение - 145 В, частота модуляции разрядного тока - 1300 Гц, длительность импульсов - 400 мкс. Далее в плазмотрон подавали плазмообразующий газ (воздух) с расходом 1,4•10-3 м3/с и зажигали дугу косвенного действия. В образовавшуюся плазменную струю подавали напыляемый порошок при расходе транспортирующего газа (пропана) - 0,15•10-3 м3/с и, в процессе напыления, модулировали ток дуги косвенного действия. При этом средний ток дуги - 150 А, среднее напряжение - 200 В, частота модуляции разрядного тока - 4500 Гц, длительность импульсов 55 мкс. Следующим действием включали дугу прямого действия между анодом плазмотрона и деталью для оплавления получаемого покрытия и модулировали ее ток. При этом средний ток - 12 А, среднее напряжение - 130 В, частота модуляции разрядного тока - 350 Гц, длительность импульсов 1500 мкс.

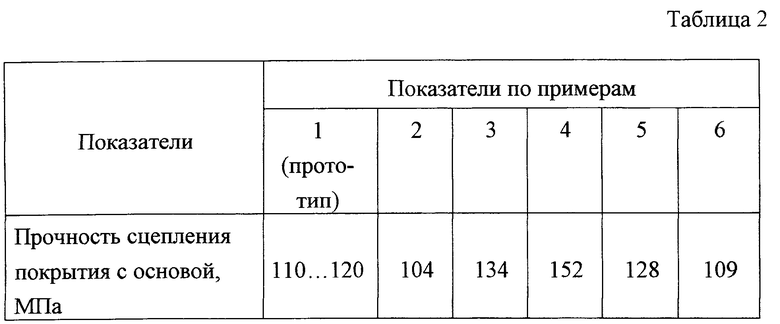

Аналогично проводили нанесение покрытия при других режимах, численные значения параметров которых представлены в таблице 1.

В таблице 2 представлены результаты испытания прочности сцепления полученных покрытий с основой.

Как показали результаты опытной проверки, оптимальными являются режимы, приведенные в примерах 3, 4, 5. В результате использования данных режимов зоны локального оплавления, характерные для прототипа, отсутствуют, поверхность имеет вид полностью оплавленного покрытия. Предлагаемый способ нанесения покрытий позволяет по сравнению с прототипом повысить прочность сцепления покрытия с основой в 1,16-1,26 раза выше, чем при нанесении покрытия известным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| СИСТЕМА ЭЛЕКТРОСТАРТЕРНОГО ПУСКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2096653C1 |

| Способ напыления порошковых покрытий | 1990 |

|

SU1813790A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА ТОНКОСТЕННЫХ СТАЛЬНЫХ ВКЛАДЫШАХ ОПОР СКОЛЬЖЕНИЯ | 2000 |

|

RU2186269C2 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| СПОСОБ ГЕНЕРАЦИИ ПЛОТНОЙ ОБЪЕМНОЙ ИМПУЛЬСНОЙ ПЛАЗМЫ | 2016 |

|

RU2632927C2 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2000 |

|

RU2181532C2 |

| Способ азотирования стальных изделий | 1987 |

|

SU1541303A1 |

| ТРАССА АВТОМОБИЛЬНОЙ ДОРОГИ | 2001 |

|

RU2202022C2 |

| ПЛАЗМОТРОН ДЛЯ НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2092981C1 |

Изобретение относится к плазменной технологии и, в частности, к способам и устройствам для нанесения покрытий, преимущественно порошкообразных материалов, на подложку электродуговым плазмотроном и может быть использовано при упрочнении рабочих поверхностей деталей. Техническим результатом изобретения является повышение производительности процесса нанесения покрытия и улучшение качества изделия путем повышения прочности сцепления покрытия с основой. Способ включает размещение перед плазмотроном обрабатываемой детали, подачу в плазмотрон газа, подключение катода и анода плазмотрона к выводам источника постоянного тока, зажигание между катодом и анодом плазмотрона дуги косвенного действия, подачу в образовавшуюся плазменную струю порошка и в процессе напыления модулирование тока дуги косвенного действия. При этом осуществляется предварительная термоактивация детали модулируемой дугой прямого действия, зажигаемой между катодом плазмотрона и деталью, со средним током 15. . .20 А, средним напряжением 130...160 В, частотой модуляции разрядного тока 900...1600 Гц, длительностью импульса 3...5 мкс, а также последующее оплавление нанесенного покрытия модулируемой дугой прямого действия между анодом плазмотрона и деталью, со средним током 8...15 А, средним напряжением 110...150 В, частотой модуляции разрядного тока 300...400 Гц, длительностью импульса 14...16 мкс. 1 ил., 2 табл.

Способ нанесения покрытия, при котором перед плазмотроном размещают обрабатываемую деталь, в плазмотрон подают газ, подключают катод и анод плазмотрона к выводам источника постоянного тока, между катодом и анодом плазмотрона зажигают дугу косвенного действия, подают в образовавшуюся плазменную струю порошок и в процессе напыления модулируют ток дуги косвенного действия, отличающийся тем, что осуществляют предварительную термоактивацию обрабатываемой детали модулируемой дугой прямого действия, зажигаемой между катодом плазмотрона и деталью, со средним током 15. . . 20 А, средним напряжением 130. . . 160 В, частотой модуляции разрядного тока 900. . . 1600 Гц, длительностью импульсов 300. . . 500 мкс, после напыления порошка проводят оплавление покрытия модулируемой дугой прямого действия, горящей между анодом плазмотрона и деталью со средним током 8. . . 15 А, средним напряжением 110. . . 150 В, частотой модуляции разрядного тока 300. . . 400 Гц, длительностью импульсов 1400. . . 1600 мкс.

| СПОСОБ ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1999 |

|

RU2155822C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1998 |

|

RU2135630C1 |

| Установка для получения гранул металлов и сплавов | 1973 |

|

SU455812A1 |

| US 5733662 А, 31.03.1998. | |||

Авторы

Даты

2003-08-27—Публикация

2001-06-04—Подача