() СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения полимерных покрытий | 1977 |

|

SU663765A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК И СПОСОБ ЕГО НАНЕСЕНИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2011 |

|

RU2485150C2 |

| Способ получения декоративных покрытий | 1981 |

|

SU998592A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ОСНОВУ | 2012 |

|

RU2526988C2 |

| Способ получения полимерных покрытий | 1980 |

|

SU931817A1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЛАК | 2015 |

|

RU2606445C2 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| Композиция для получения металлополимерных покрытий | 1973 |

|

SU478068A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ АНОДНЫМ ЭЛЕКТРООСАЖДЕНИЕМ | 1996 |

|

RU2115775C1 |

| Композиция для получения полимерных покрытий | 1974 |

|

SU523964A1 |

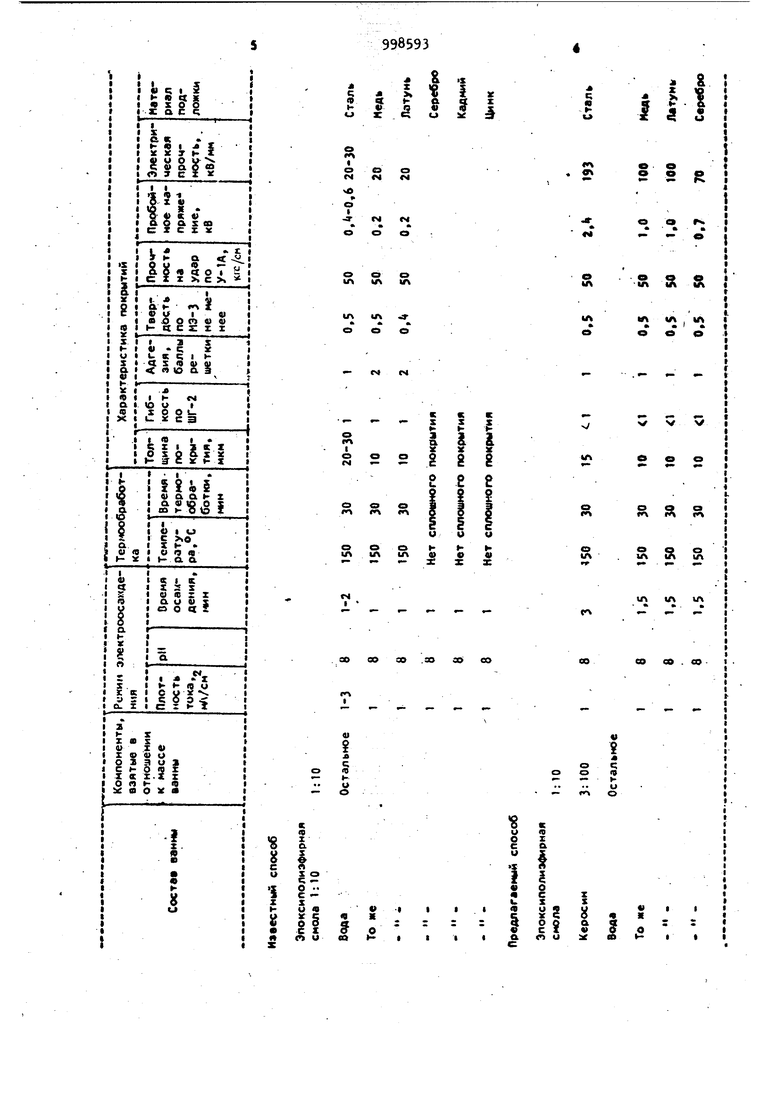

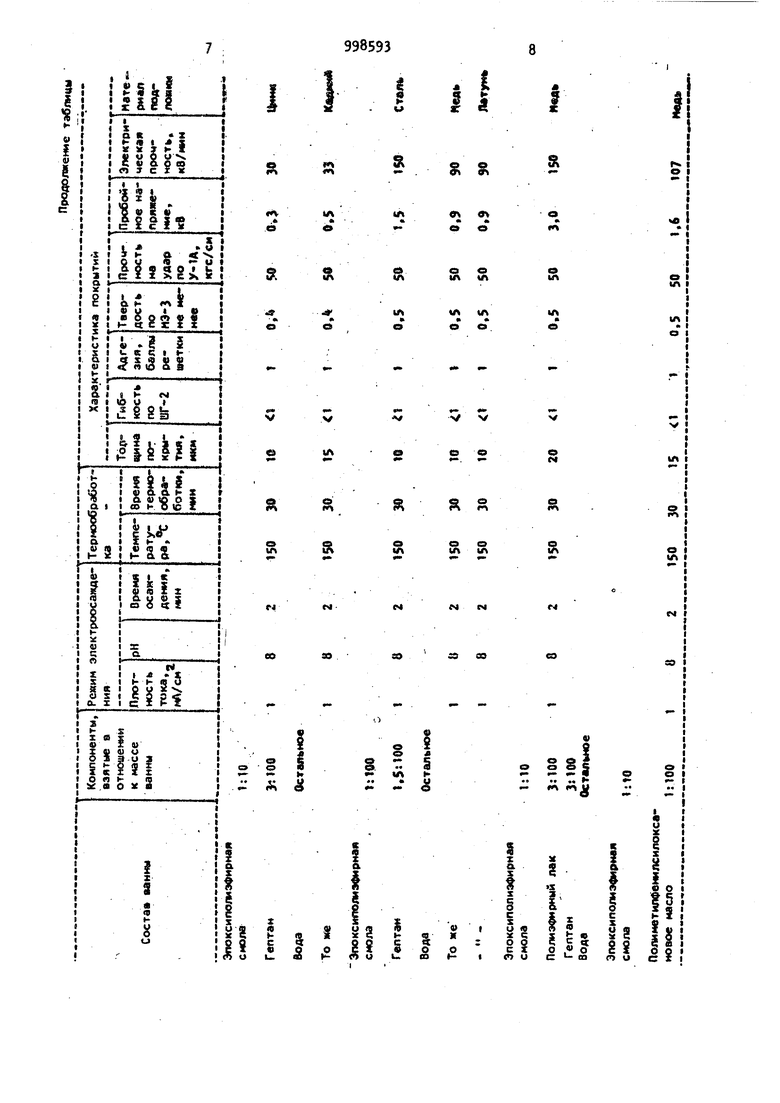

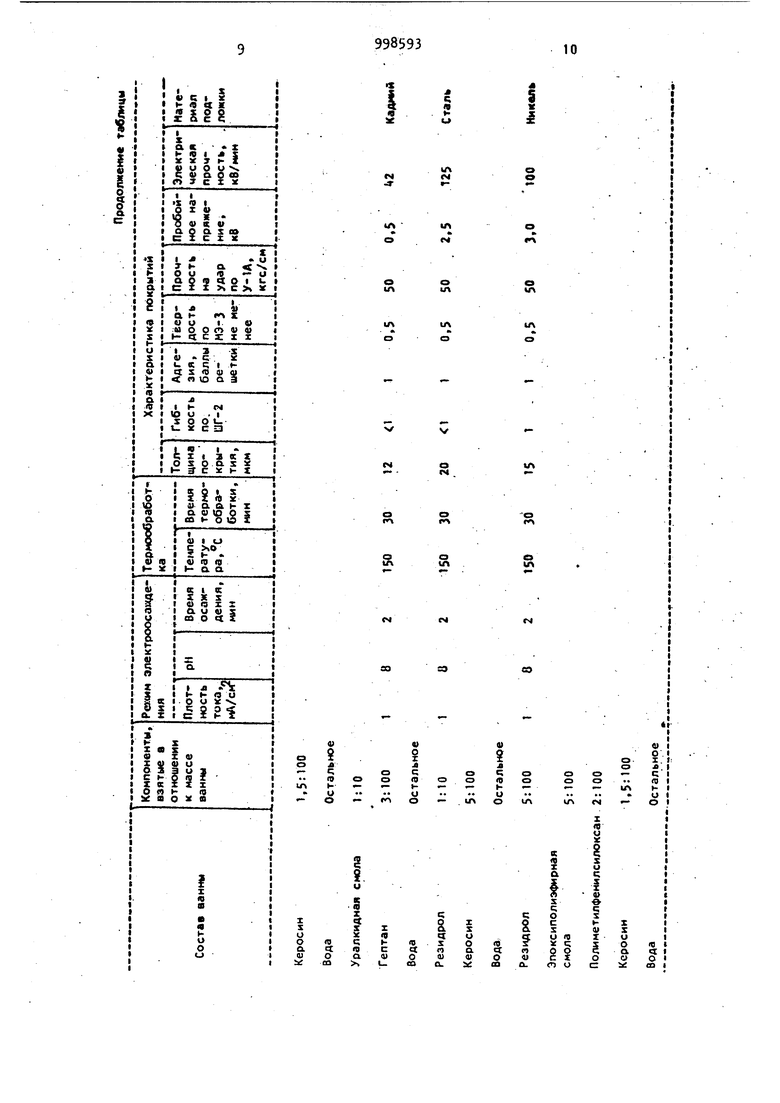

Изобретение относится к обработк металлов немеханическим способом, в частности к защите металлов полимер ными пленками, и может быть использовано в электро- и радиотехнике, машиностроительной и лакокрасочной промышленности преимущественно для получения электроизоляционных покры тий методом электроосаждения предпочтительно на деталях сложной конфигурации из различных металлов, в том числе на металлах, склонных к анодному растворению. Известен способ электрсфоретическо.го нанесения покрытий из водно-о панических эмульсий полимера, заключающийся в его электроосаждении с двуокисью титана с использованием ионогенного зарядчика. При наложении электрического поля в три стадии на катоде, получают полимерные покрытия, закрепляющиеся последующе термообработкой в две стадии: сушка при 60-70°С в течение мин с последующим оплавлением при 180200°С в течение 15 мин 1 . Указанный способ катодного осаждения отличается сложностью приготовления композиции, осаждения и термообработки, что существенно удорожает технологию процесса. Осаждению дисперсий полимеров присуща невысокая рассеивающая способность, что ограничивает их применение для получения покрытий на деталях сложной конфигурации. Электрическая прочность полученных покрытий не превышает на стали 6 кВ/мм при максимальной толщине пленки 50 мкм, что в большинстве практических случаев применения электроизоляционных покрытий является недостаточным. Известно также получение покрытий анодным электроосаждением водорастворимых смол, которое отличается высокой рассеивающей способностью, позволяет получать равномерные по толщине высокоглянцевые покрытия с выеокими защитно-декоративными свойств ми. В ряде случаев один слой пленки, полученный электроосаждениемJ эк вивалентен 2- -слойному покрытию, по лученному распылением или окунанием. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату, является способ нанесения полимерного покрытия , включающий электроосаждение на металлическую подложку из водного раствора анионактивной водорастворимой смолы или ее смеси с другим полимером, не растворяющемся в воде с последующей термообработкой. При анодной плотно|Сти тока 1-3 мА/см2 при осаждении ал кидно-эпоксидной смолы получаются . покрытия на стали толщиной до 30 мк характеризующиеся адгезией 1 балл (метод решетки); прочностью на удар по У-1А не менее 50 кгс/см; твердостью по МЭ-3 не менее 0,5; гибкостью по ШГ-1 не менее одного балла, элект рической прочностью 20-30 кВ/мм. Тер мообработка производится при 150°С в течение. 5; мин.- Как видно из приведенных данных, полученные покрытия обладают недостаточной электрической прочностью, особенно на металлах, склонных к анодному растворению. Известно, что защитные свойства покрытий, полученных методом электроосаждения, в значительной степени зависят от типа металлической подложки, т..е. от скло ности ее к анодному растворению, так что из известных водоразбавляемых материалов известными способами невозможно получить ПОКРЫТИЯ с высокими электроизоляционными свойствами. Чем большая склонность подлож ки к анодному растворению, тем хуже электроизоляционные свойства получаемых на них покрытий. Целью изобретения является повышение электроизоляционных свойств покрытий на металлах, склонных к анодному растворению.. Поставленная, цель достигается тем, что согласно способу получения покрытий электроосаждением на металлическую подложку из водного раствора водорастворимой смолы или ее смеси с другим полимером, не;растворяющимся в воде, с последующей термообработкой, электроосаждение ведут из водного раствора, содержащего 1-5 мае.% не смешивающегося с водой жидкого углеводорода. Следует отметить, что взятый органический растворитель не должен быть растворителем используемого полимера. Это значит, что действие, производимое органическим растворителем, обеспечивает достижение поставленной цели без изменения химического строения применяемого полимера, выполняя функцию ингибитоpa анодного растворения подложки в процессе электроосаждения. Пример . Предварительно готовят ванну электроосаждения, для чего в 100 г водорастворимой смолы добавляют расчетные количества углеводорода и при непрерывном перемешивании дистиллированную воду. При этом вводимый углеводород высаливается в виде эмульсии. Электроосаждение производят на металлическую подложку. Плотность тока постоянна. Термообработку производят в одну стадию при постоянной температуре. Режимы электроосаждения, состав вйнны, условия термообработки и физико-механические свойства полученных покрытий приведены в таблице. Для сравнения в таблице приведены свойства покрытий, полученных известным способом. Как видно из приведенных в таблице данных, электрическая прочность покрытий, полученных предлагаемым способсэм на стали в 5-10 раз выше,.чем известным способом. Важно отметить, что на меди и латуни электрическая прочность также выше в 5 раз, на. кадмии, цинке и серебре известным способом невозможно получать сплошные бездефектные покрытия. Предлагаемый способ позволяет получить на кадмии, цинке и серебре покрытия с электроизоляционными свойствами 33, 33 и 90 кВ/мм. Таким образом, предлагамый способ позволяет получать покрытия с высокими защитными электроизоляционными свойствами на металлах, скпонных к анодному растворению.

. I

I

г s

о e p

1Л «A , 1Л

V V V

f 4f

000

U4 lA l/

u% «л U4

GO CO . CO

. 1 I I

г (.

kA Г4

U CV

О iA

lA О

A

O

о u

ea

1199859312

Формула изобретенияние ведут из водного раствора, содерСпособ получения покрытий электро- . водой жидкого углеводорода,, осаждением на металлическую подложку из водного раствора водораствори- 5 : Источники информации, мой смолы или ее смеси с другим поли- принятые во внимание при экспертизе мером, не растворяющимся в воде, с 1. Авторское свидетельство СССР последующей термообработкой, о т л и- № 596663, кл. С 25 О 13/10, 1975чающийся тем, что, с целью 2. Крылова И. А, и др. Электроповышения электроизоляционных свойств Ю осаждение как метод получения лакопокрытий на металлах, склонных к красочных покрытий. М., Химия, анодному растворению, электрррсажде- 1966, с. 6-25 (прототип).

жащего 1-5 мас.% не смешивающегося с

Авторы

Даты

1983-02-23—Публикация

1981-02-11—Подача