J M V 7

.///

f3 18 Ю-Ю flf5 &вЯЈ 20

J M V 7

J 10 i ЮН73 fffStl W ..///

...yx. iJiAj-Aj--J I i I

л-1 . );Л м-Ло тр :ггг | | ||1тд гаА1-Ј |, - - zgy--..L.i.

Изобретение относится к устройству перевода подвижных частей стрелки, в котором подвижные контррельсы в крайних положениях попеременно прилегают к крестовине и подпираются в положении прилегания опорными брусьами, размещенными в продольном направлении контррельсов и установленными с возможностью перемещения на шпалах или подкладках рельсов в продольном направлении контррельсов.

Целью изобретения является повышение эффективности.

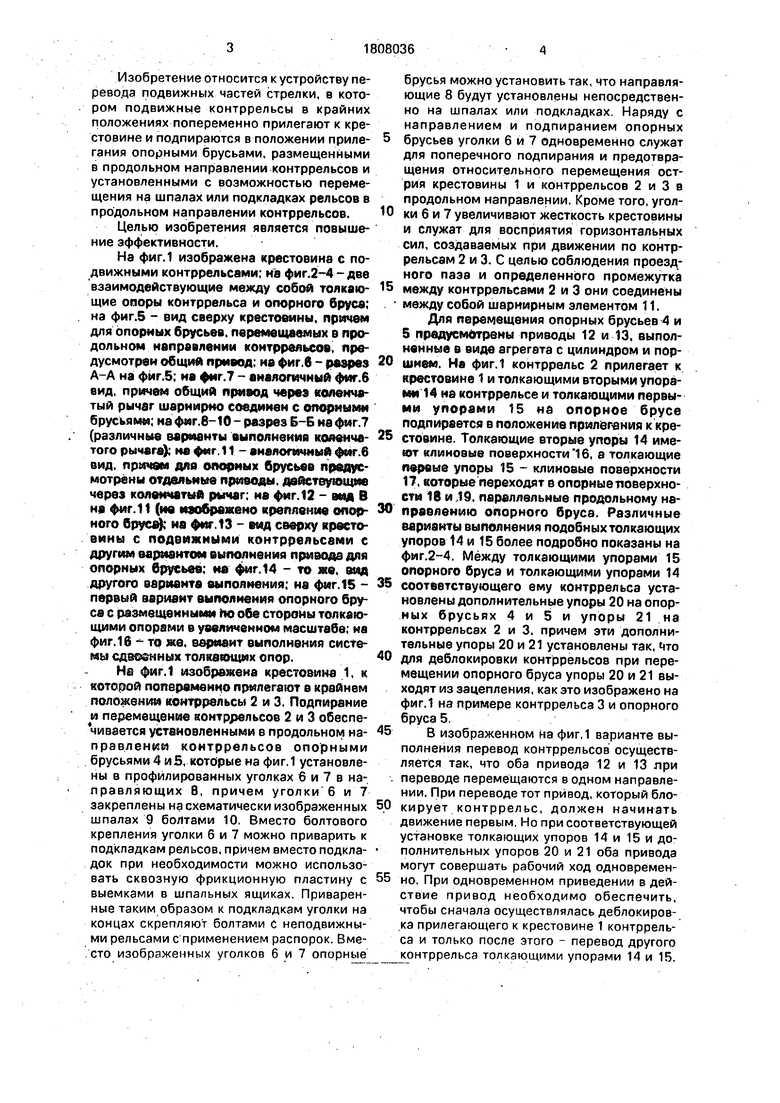

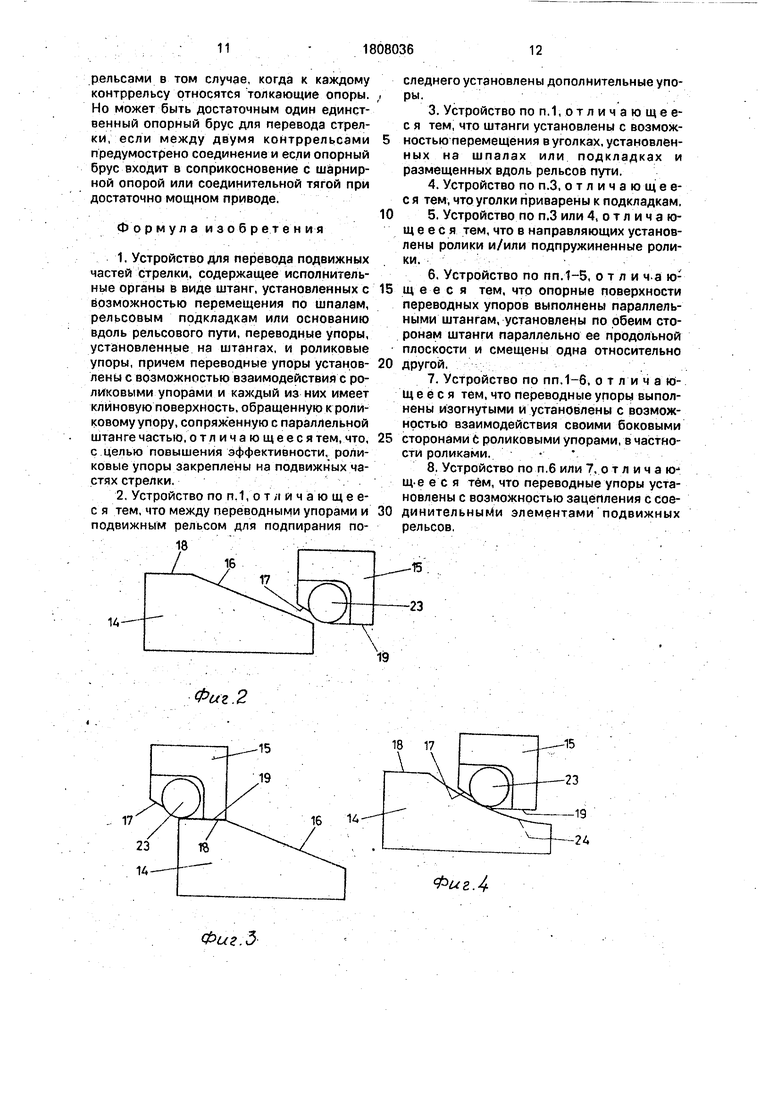

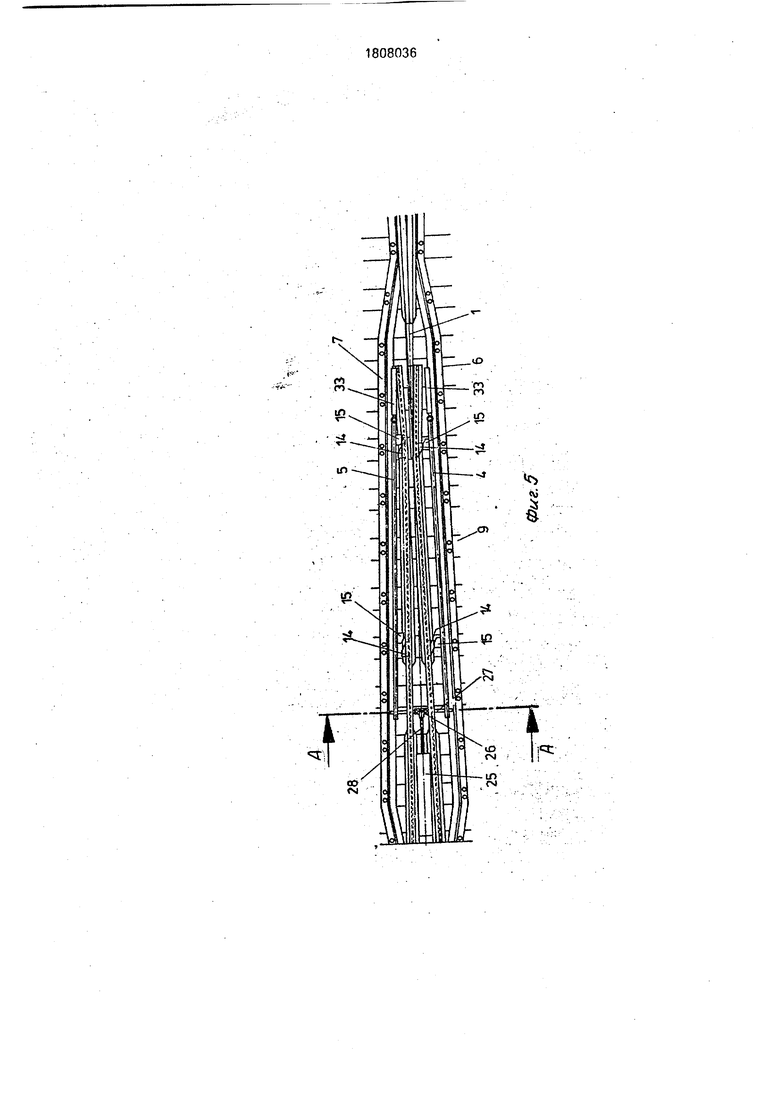

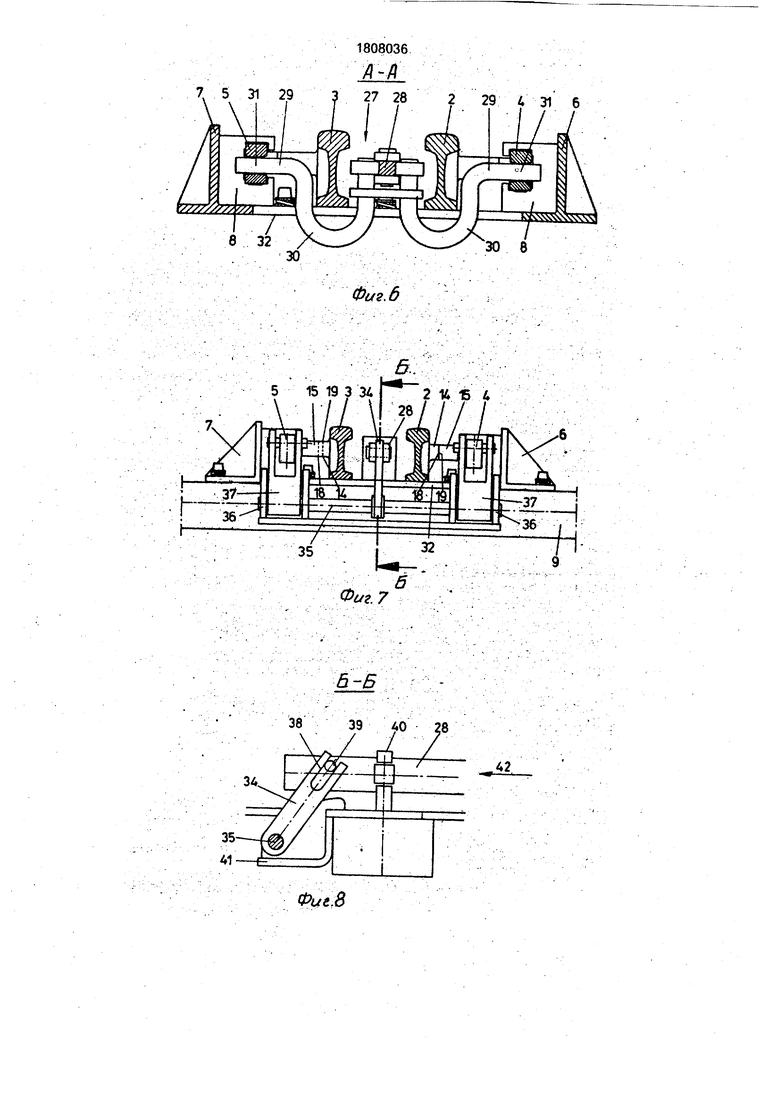

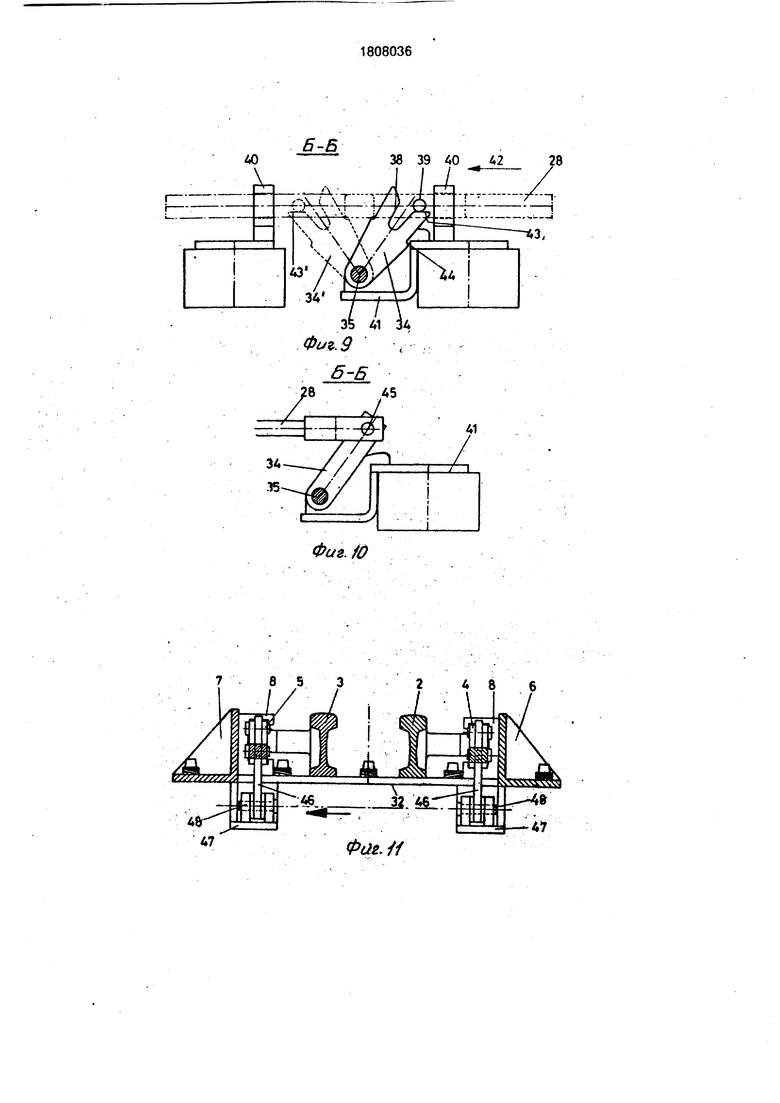

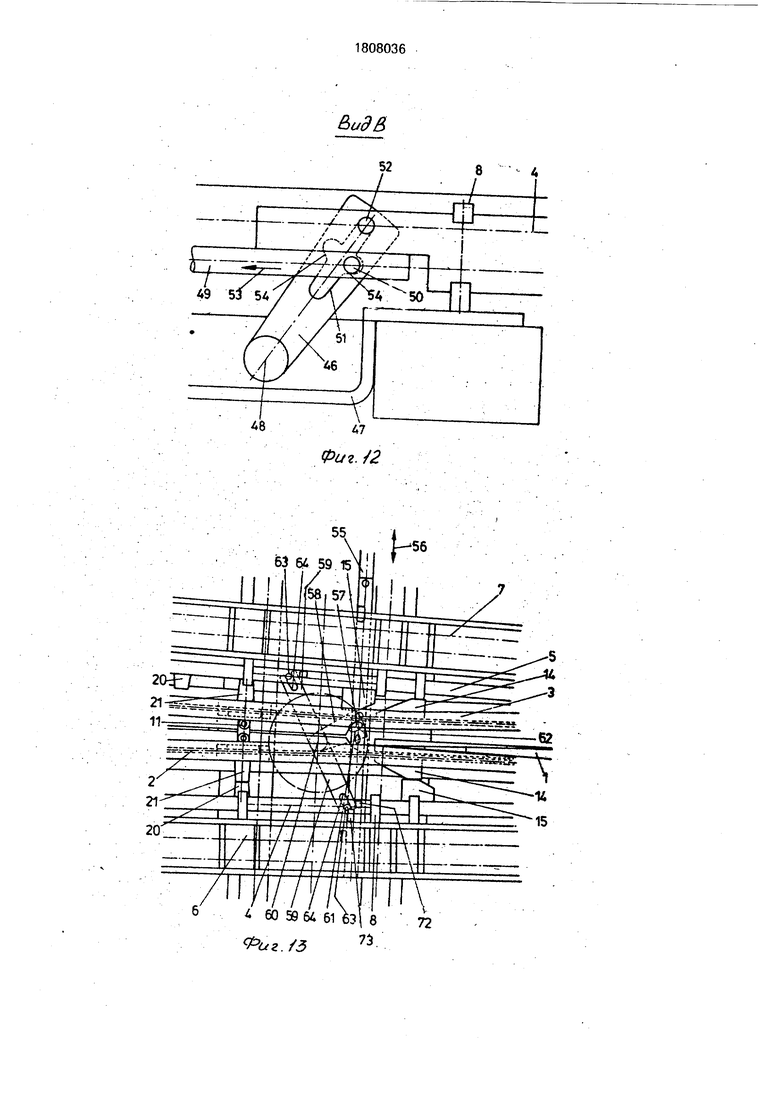

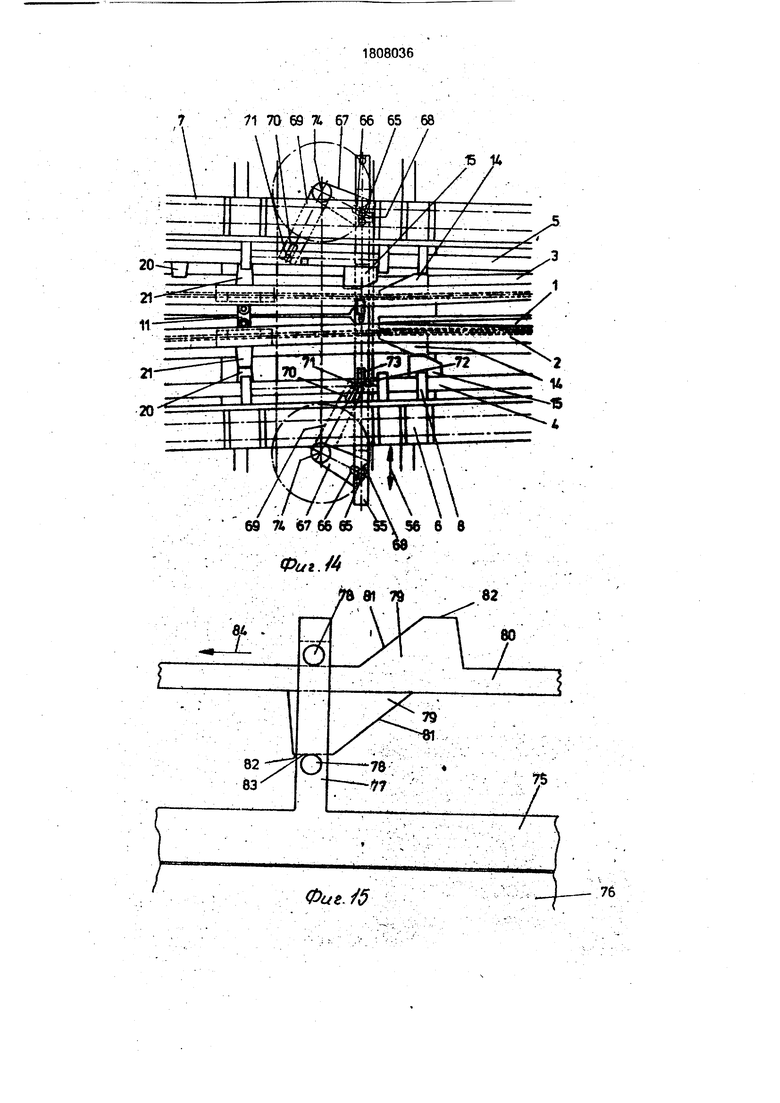

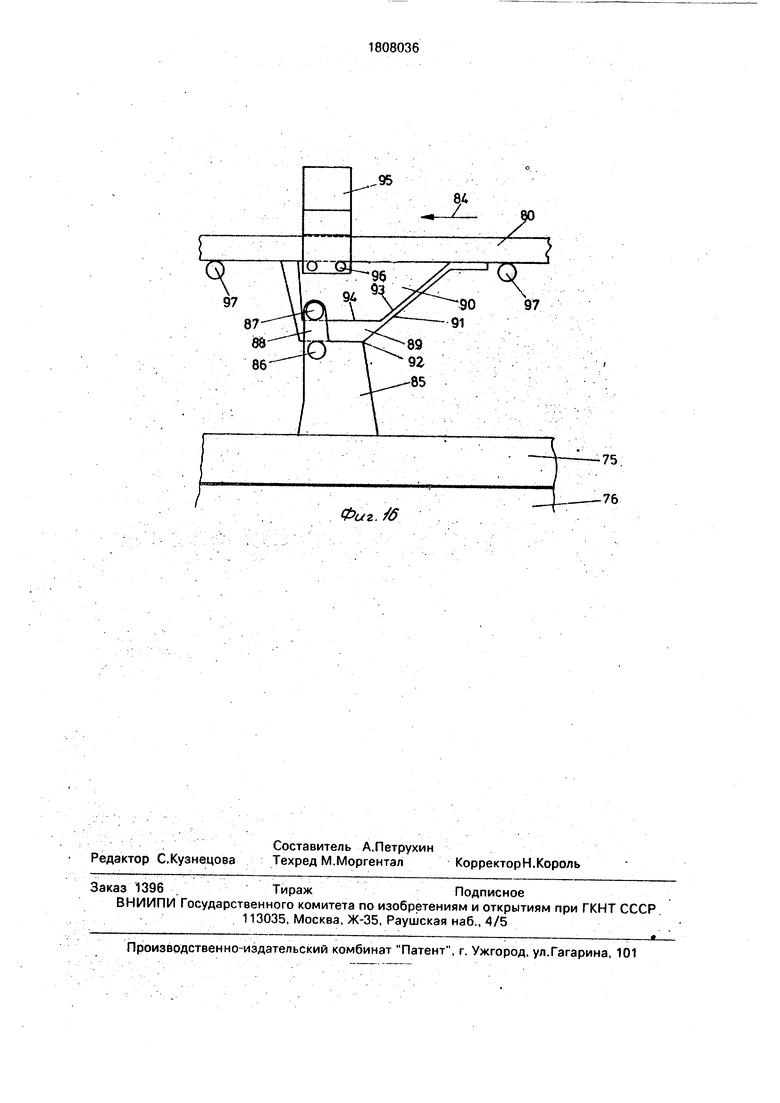

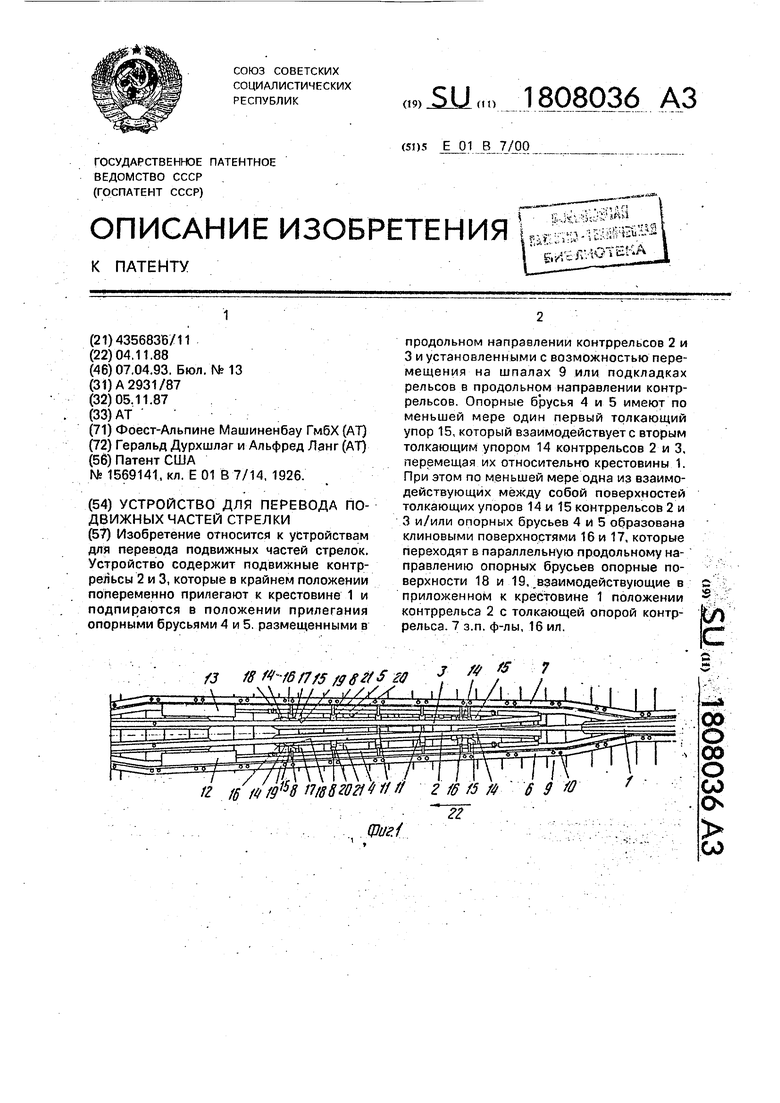

На фиг.1 изображена крестовина с подвижными контррельсами; на фиг.2-4 -две взаимодействующие между собой толкающие опоры контррельса и опорного бруса; на фиг.5 - вид сверху крестовины, причем для опорных брусьев, перемещаемых в продольном направлении контррельсов, предусмотрен общий привод; на фиг.6 - разрез А-А на фиг.5; на фиг.7 - аналогичный фиг.6 вид, причем общий привод через коленчатый рычаг шарнирно соединен с опорными брусьями; на фнг.8-10 - разрез Б-Б на фиг.7 (различные варианты выполнения коленчатого рычага); на фиг. 11 - аналогичный фиг.6 вид, причем для опорных брусьев предусмотрены отдельные приводы, действующие через коленчатый рычаг; на фиг. 12 - вид В на фиг.11 (не изображено крепление опорного бруса); на фиг. 13 - вид сверху крестовины с подвижными контррельсами с другим вариантом выполнения привода для опорных брусьев; не фиг. 14 - то же, вид другого варианта выполнения; на фиг. IS - первый вариант выполнения опорного бруса с размещенными по обе стороны толкающими опорами в увеличенном масштабе; на фиг. 16 - то же, вариант выполнения системы сдвоенных толкающих опор.

На фиг.1 изображена крестовина 1, к которой попеременно прилегают в крайнем положении контррельсы 2 и 3. Подпирание и перемещение контррельсов 2 и 3 обеспе- чивается установленными в продольном направлении контррельсов опорными брусьями 4 и5, которые на фиг.1 установлены в профилированных уголках 6 и 7 в на- лравляющих 8, причем уголки 6 и 7 закреплены на схематически изображенных шпалах 9 болтами 10. Вместо болтового крепления уголки б и 7 можно приварить к подкладкам рельсов, причем вместо подкладок при необходимости можно использовать сквозную фрикционную пластину с выемками в шпальных ящиках. Приваренные таким образом к подкладкам уголки на концах скрепляют болтами с неподвижными рельсами с применением распорок. Вместо изображенных уголков 6 и 7 опорные

брусья можно установить так, что направляющие 8 будут установлены непосредственно на шпалах или подкладках. Наряду с направлением и подпиранием опорных

брусьев уголки 6 и 7 одновременно служат для поперечного подпирания и предотвращения относительного перемещения острия крестовины 1 и контррельсов 2 и 3 в продольном направлении. Кроме того, уголки 6 и 7 увеличивают жесткость крестовины и служат для восприятия горизонтальных сил, создаваемых при движении по контррельсам 2 и 3. С целью соблюдения проездного паза и определенного промежутка

5 между контррельсами 2 и 3 они соединены между собой шарнирным элементом 11,

Для перемещения опорных брусьев 4 и 5 предусмотрены приводы 12 и 13, выполненные в виде агрегата с цилиндром и пор0 шием. На фиг.1 контррельс 2 прилегает к крестовине 1 и толкающими вторыми упорами 14 на контррельсе и толкающими первыми упорами 15 на опорное брусе подпирается в положение прилегания к кре5 стовине. Толкающие вторые упоры 14 имеют клиновые поверхности 16, а толкающие первые упоры 15 - клиновые поверхности 17, которые переходят в опорные-поверхности 18 и ,19, параллельные продольному на0 правлению опорного бруса. Различные варианты выполнения подобных толкающих упоров 14 и 15 более подробно показаны на фиг.2-4. Между толкающими упорами 15 опорного бруса и толкающими упорами 14

5 соответствующего ему контррельса установлены дополнительные упоры 20 на опорных брусьях 4 и 5 и упоры 21 на контррельсах 2 и 3. причем эти дополнительные упоры 20 и 21 установлены так, что

0 для деблокировки контррельсов при перемещении опорного бруса упоры 20 и 21 выходят из зацепления, как это изображено на фиг.1 на примере контррельса 3 и опорного бруса 5.

5 В изображенном на фиг,1 варианте выполнения перевод контррельсов осуществляется так, что оба привода 12 и 13 лри . переводе перемещаются в одном направлении. При переводе тот привод, который бло.0 кирует контррельс, должен начинать движение первым. Но при соответствующей установке толкающих упоров 14 и 15 и дополнительных упоров 20 и 21 оба привода могут совершать рабочий ход одновремен5 но. При одновременном приведении в действие привод необходимо обеспечить, чтобы сначала осуществлялась деблокиров- ка прилегающего к крестовине 1 контррельса и только после этого - перевод другого контррельса толкающими упорами 14 и 15.

так как контррельсы 2 и 3 вследствие соединения между собой шарнирным элементом 11,могут перемещаться только вместе.

На фиг.1 привод 12с целью деблокиров- ки контррельса 2 перемещает опорный брус 4 в направлении стрелки 22, за счет чего толкающие упоры 14 и 15 и упоры 20 и 21 выходят из зацепления, в результате чего контррельс деблокируется. Одновременно перемещение опорного бруса 5 в направлении стрелки 22 вызывает набегание клиновых поверхностей 16 и 17 толкающих упоров 14 и 15 друг на друга и тем самым перемещение контррельса 3 в направлении к острию крестовины. Определенное крайнее положение и подпирание контррельса 3 к крестовине создается тогда, когда будут прилегать друг к другу опорные поверхности 18 и 19 толкающих упоров 14 и 15, параллельные продольному направлению опорных брусьев. В этом положении упоры 20 и 2.1 также взаимодействуют между собой и создают надежное подпирание контррельса. Во время этого процесса перевода контррельс 2 отодвигается от крестовины посредством шарнирного элемента 11, размещенного между контррельсами 2 и 3, Соответствующие крайние положения контррельсов 2 и 3 и опорных.брусьев контролируются электромеханическим устройством.

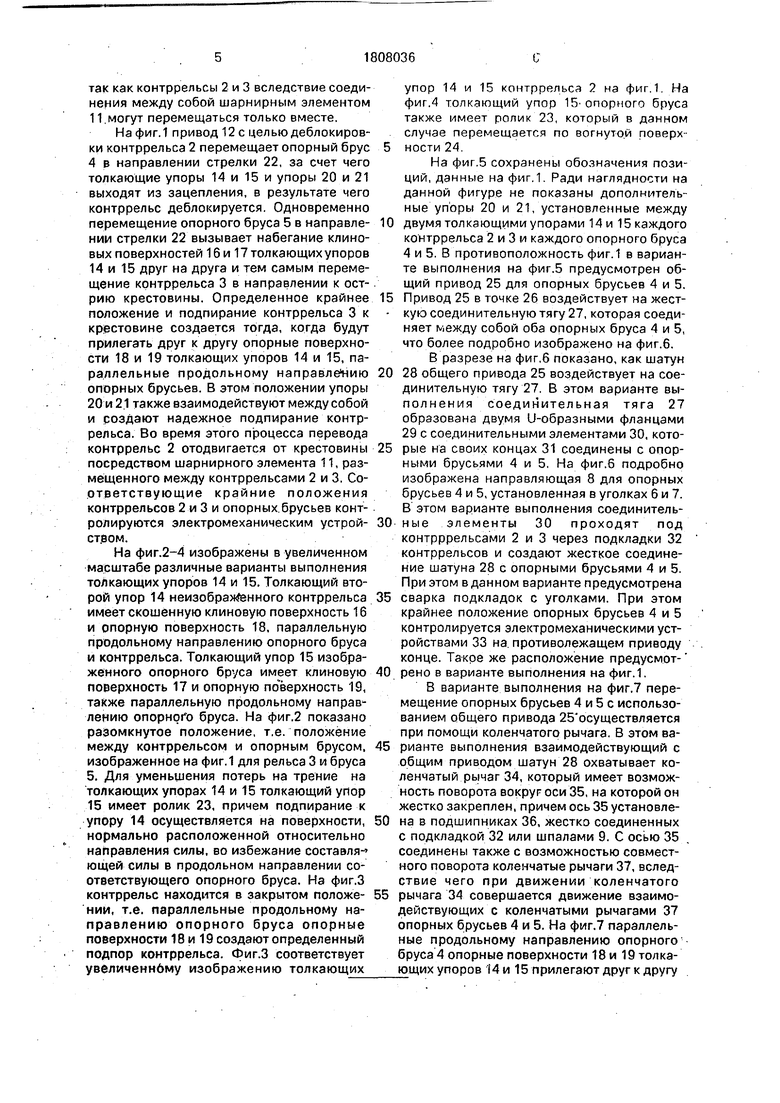

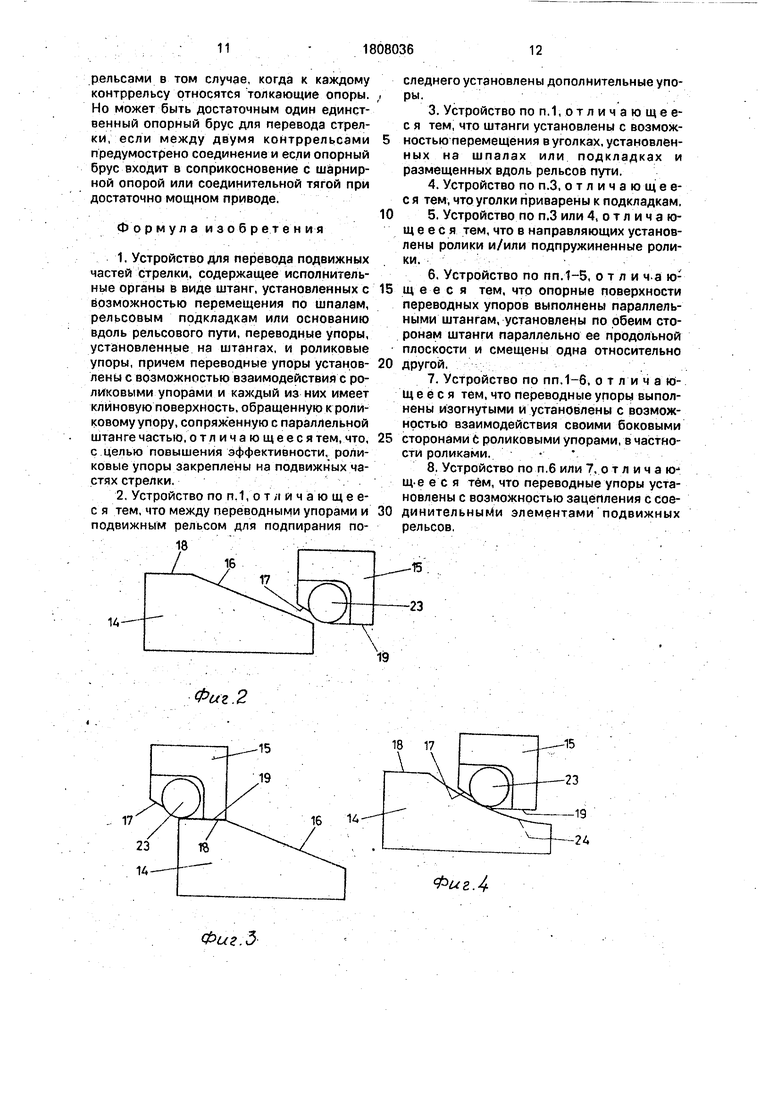

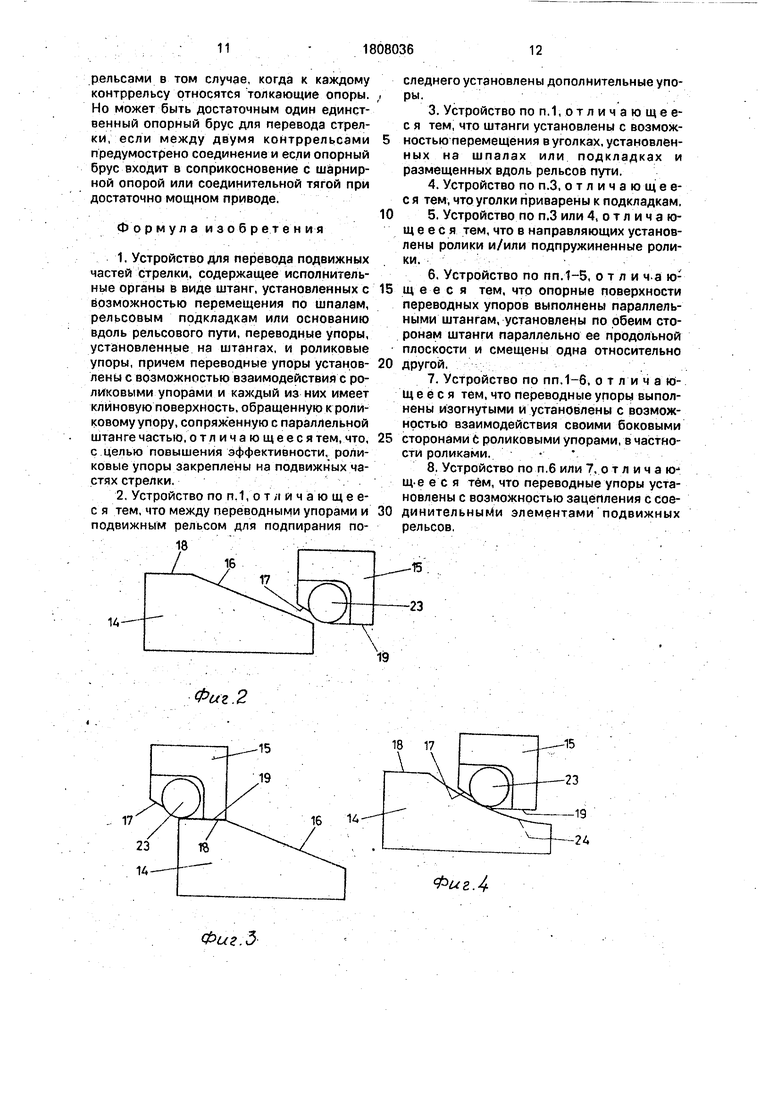

На фиг.2-4 изображены в увеличенном масштабе различные варианты выполнения толкающих упоров 14 и 15. Толкающий второй упор 14 неизобра йенного контррельса имеет скошенную клиновую поверхность 16 и опорную поверхность 18, параллельную продольному направлению опорного бруса и контррельса. Толкающий упор 15 изображенного опорного бруса имеет клиновую поверхность 17 и опорную поверхность 19, также параллельную продольному направлению опорного бруса. На фиг.2 показано разомкнутое положение, т.е. положение между контррельсом и опорным брусом, изображенное на фиг.1 для рельса 3 и бруса 5. Для уменьшения потерь на трение на толкающих упорах 14 и 15 толкающий упор 15 имеет ролик 23, причем подпирание к упору 14 осуществляется на поверхности, нормально расположенной относительно направления силы, во избежание составля- ющей силы в продольном направлении соответствующего опорного бруса. На фиг.З контррельс находится в закрытом положении, т.е. параллельные продольному направлению опорного бруса опорные поверхности 18 и 19 создают определенный подпор контррельса. Фиг.З соответствует увеличеннбму изображению толкающих

упор 14 и 15 контррельса 2 на фиг.1. На фиг.4 толкающий упор 15 опорного бруса также имеет ролик 23, который в данном случае перемещается по вогнутой поверх- 5 ности 24.

На фиг.5 сохранены обозначения позиций, данные на фиг.1. Ради наглядности на данной фигуре не показаны дополнительные упоры 20 и 21, установленные между 0 двумя толкающими упорами 14 и 15 каждого контррельса 2 и 3 и каждого опорного бруса 4 и 5. В противоположность фиг.1 в варианте выполнения на фиг.5 предусмотрен общий привод 25 для опорных брусьев 4 и 5.

5 Привод 25 в точке 26 воздействует на жест- кую соединительную тягу 27, которая соединяет между собой оба опорных бруса 4 и 5, что более подробно изображено на фиг.6. В разрезе на фиг.6 показано, как шатун

0 28 общего привода 25 воздействует на соединительную тягу 27. В этом варианте вы- полнения соединительная тяга 27 образована двумя U-образными фланцами 29 с соединительными элементами 30, кото5 рые на своих концах 31 соединены с опорными брусьями 4 и 5. На фиг.б подробно изображена направляющая 8 для опорных брусьев 4 и 5, установленная в уголках 6 и 7. В этом варианте выполнения соединитель0 ные элементы 30 проходят под контрррельсами 2 и 3 через подкладки 32 контррельсов и создают жесткое соединение шатуна 28 с опорными брусьями 4 и 5. При этом в данном варианте предусмотрена

5 сварка подкладок с уголками. При этом крайнее положение опорных брусьев 4 и 5 контролируется электромеханическими устройствами 33 на. противолежащем приводу конце. Такое же расположение предусмот0 рено в варианте выполнения на фиг.1.

В варианте выполнения на фиг.7 перемещение опорных брусьев 4 и 5 с использованием общего привода 25 осуществляется при помощи коленчатого рычага. В этом ва5 рианте выполнения взаимодействующий с общим приводом шатун 28 охватывает коленчатый рычаг 34, который имеет возможность поворота вокруг оси 35, на которой он жестко закреплен, причем ось 35 установле0 на в подшипниках 36, жестко соединенных с подкладкой 32 или шпалами 9. С осью 35 соединены также с возможностью совместного поворота коленчатые рычаги 37, вследствие чего при движении коленчатого

5 рычага 34 совершается движение взаимодействующих с коленчатыми рычагами 37 опорных брусьев 4 и 5. На фиг.7 параллельные продольному направлению опорного бруса 4 опорные поверхности 18 и 19 толка- ющих упоров 14 и 15 прилегают друг к другу

так, как это соответствует положению контррельса 2 на фиг.1, а упоры 14 и 15 контррельса 3 и опорного бруса 5 смещены относительно друг друга в продольном направлении, как это обозначено штриховой линией для размещенных смещенными параллельных опорных поверхностей 18 и 19.

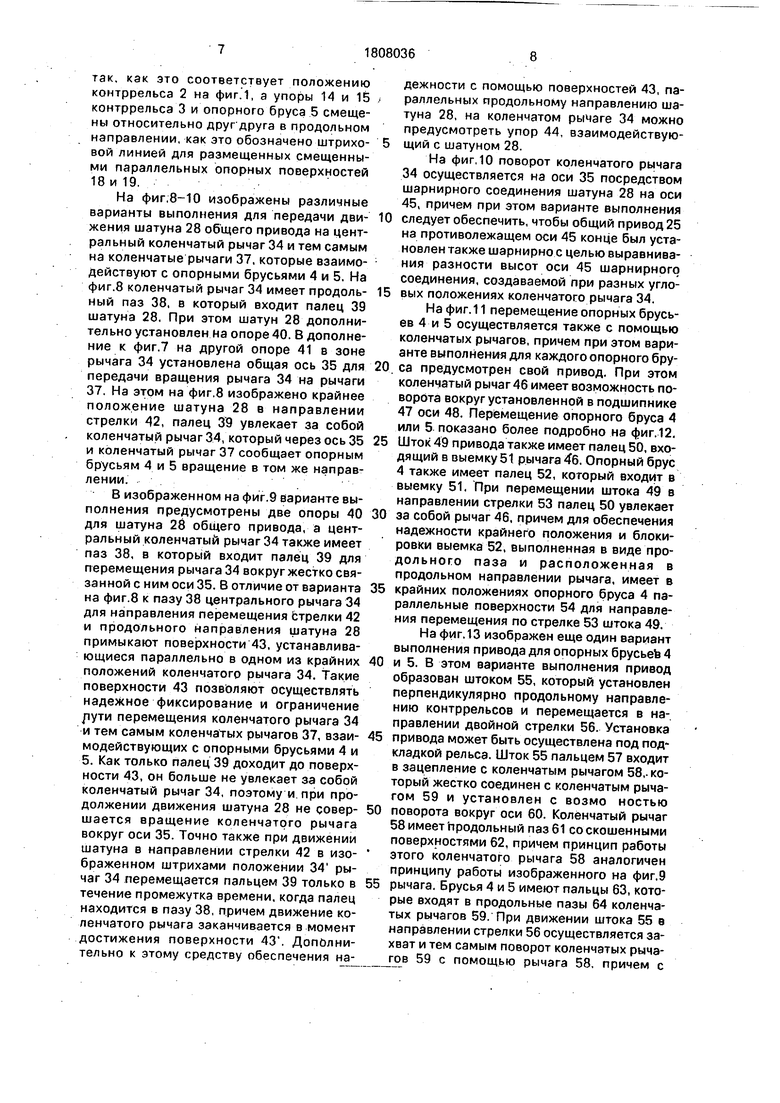

На фиг.8-10 изображены различные варианты выполнения для передачи движения шатуна 28 общего привода на центральный коленчатый рычаг 34 и тем самым на коленчатые рычаги 37, которые взаимодействуют с опорными брусьями 4 и 5, На фиг.8 коленчатый рычаг 34 имеет продольный паз 38, в который входит палец 39 шатуна 28, При этом шатун 28 дополнительно установлен на опоре 40. В дополнение к фиг.7 на другой опоре 41 в зоне рычага 34 установлена общая ось 35 для передачи вращения рычага 34 на рычаги 37. На этрм на фиг.8 изображено крайнее положение шатуна 28 в направлении стрелки 42, палец 39 увлекает за собой коленчатый рычаг 34, который через ось 35 и коленчатый рычаг 37 сообщает опорным брусьям 4 и 5 вращение в том же направлении.

В изображенном на фиг.9 варианте выполнения предусмотрены две опоры 40 для шатуна 28 общего привода, а центральный коленчатый рычаг 34 также имеет паз 38, в который входит палец 39 для перемещения рычага 34 вокруг жестко связанной с ним оси 35. В отличие от варианта на фиг.8 к пазу 38 центрального рычага 34 для направления перемещения стрелки 42 и продольного направления шатуна 28 примыкают поверхности 43, устанавливающиеся параллельно в одном из крайних положений коленчатого рычага 34. Такие поверхности 43 позволяют осуществлять надежное фиксирование и ограничение рути перемещения коленчатого рычага 34 и тем самым коленчатых рычагов 37, взаимодействующих с опорными брусьями 4 и 5. Как только палец 39 доходит до поверхности 43, он больше не увлекает за собой коленчатый рычаг 34, поэтому и. при продолжении движения шатуна 28 не совершается вращение коленчатого рычага вокруг оси 35. Точно также при движении шатуна в направлении стрелки 42 в изображенном штрихами положении 34 рычаг 34 перемещается пальцем 39 только в течение промежутка времени, когда палец находится в пазу 38, причем движение коленчатого рычага заканчивается в момент достижения поверхности 43. Дополнительно к этому средству обеспечения надежности с помощью поверхностей 43, параллельных продольному направлению шатуна 28, на коленчатом рычаге 34 можно предусмотреть упор 44, взаимодействующий с шатуном 28.

На фиг, 10 поворот коленчатого рычага 34 осуществляется на оси 35 посредством шарнирного соединения шатуна 28 на оси 45, причем при этом варианте выполнения

0 следует обеспечить, чтобы общий привод 25 на противолежащем оси 45 конце был установлен также шарнирное целью выравнивания разности высот оси 45 шарнирного соединения, создаваемой при разных угло5 вых положениях коленчатого рычага 34.

На фиг.11 перемещение опорных брусьев 4 и 5 осуществляется также с помощью коленчатых рычагов, причем при этом варианте выполнения для каждого опорного бру0 са предусмотрен свой привод. При этом коленчатый рычаг 46 имеет возможность поворота вокруг установленной в подшипнике 47 оси 48. Перемещение опорного бруса 4 или 5 показано более подробно на ф иг.12.

5 Шток 49 привода также имеет палец 50, входящий в выемку 51 рычага 46. Опорный брус 4 также имеет палец 52, который входит в выемку 51. При перемещении штока 49 в направлении стрелки 53 палец 50 увлекает

0 за собой рычаг 46, причем для обеспечения надежности крайнего положения и блокировки выемка 52, выполненная в виде продольного паза и расположенная в продольном направлении рычага, имеет в

5 крайних положениях опорного бруса 4 параллельные поверхности 54 для направления перемещения по стрелке 53 штока 49.

На фиг. 13 изображен еще один вариант выполнения привода для опорных брусьев 4

0 и 5. В этом варианте выполнения привод образован штоком 55, который установлен перпендикулярно продольному направлению контррельсов и перемещается в направлении двойной стрелки 56. Установка

5 привода может быть осуществлена под подкладкой рельса. Шток 55 пальцем 57 входит в зацепление с коленчатым рычагом 58,. который жестко соединен с коленчатым рычагом 59 и установлен с возмо ностью

0 поворота вокруг оси 60. Коленчатый рычаг 58 имеет продольный паз 61 со скошенными поверхностями 62, причем принцип работы этого коленчатого рычага 58 аналогичен принципу работы изображенного на фиг.9

5 рычага. Брусья 4 и 5 имеют пальцы 63, которые входят в продольные пазы 64 коленчатых рычагов 59. При движении штока 55 в направлении стрелки 56 осуществляется захват и тем самым поворот коленчатых рычагов 59 с помощью рычага 58, причем с

помощью пальцев 63 этот поворот коленчатых рычагов 59 преобразуется в линейное противонаправленное движение опорных брусьев 4 и 5. Перевод и подпирание контррельсов 2 и 3 при перемещении опорных брусьев 4 и 5 осуществляется с помощью толкающих упоров 14 и 15, как это было подробно пояснено выше.

На фиг.14 привод осуществляется от штока 55, перпендикулярного продольному направлению контррельсов 2 и 3, Шток 55 в этом варианте имеет два пальца 65, которые входят в продольные пазы 66 двух коленчатых рычагов 67. Коленчатые рычаги выпол- , как и на фиг,13, со скошенными поверхностями 68. Коленчатые рычаги 67 жёстко соединены с возможностью поворота вокруг оси 74 с коленчатыми рычагами 69, которые на свободном конце имеют продольный паз 70, в который входит палец 71 сортветствующего опорного бруса. При перемещении штока 55 в направлении стрелки 56 происходит через коленчатый рычаг 67 поворот коленчатого рычага 69, причем с помощью пальца 71 этот поворот преобразуется в линейное движение опорных брусьев 4 и 5. На фиг. 13 и 14 опорные брусья 4 и 5 и шток 55 имеют упоры 72 и 73, размещённые так, что они .предотвращают недопустимые движения опорных брусьев и тем самым служат в качестве дополнительных элементов безопасности,

Перевод контррельсов и в этом варианте выполнения осуществляется через толкающие соответственно вторые и первые упоры 14 и 15, как это уже подробно пояснено при описании фиг, 1.

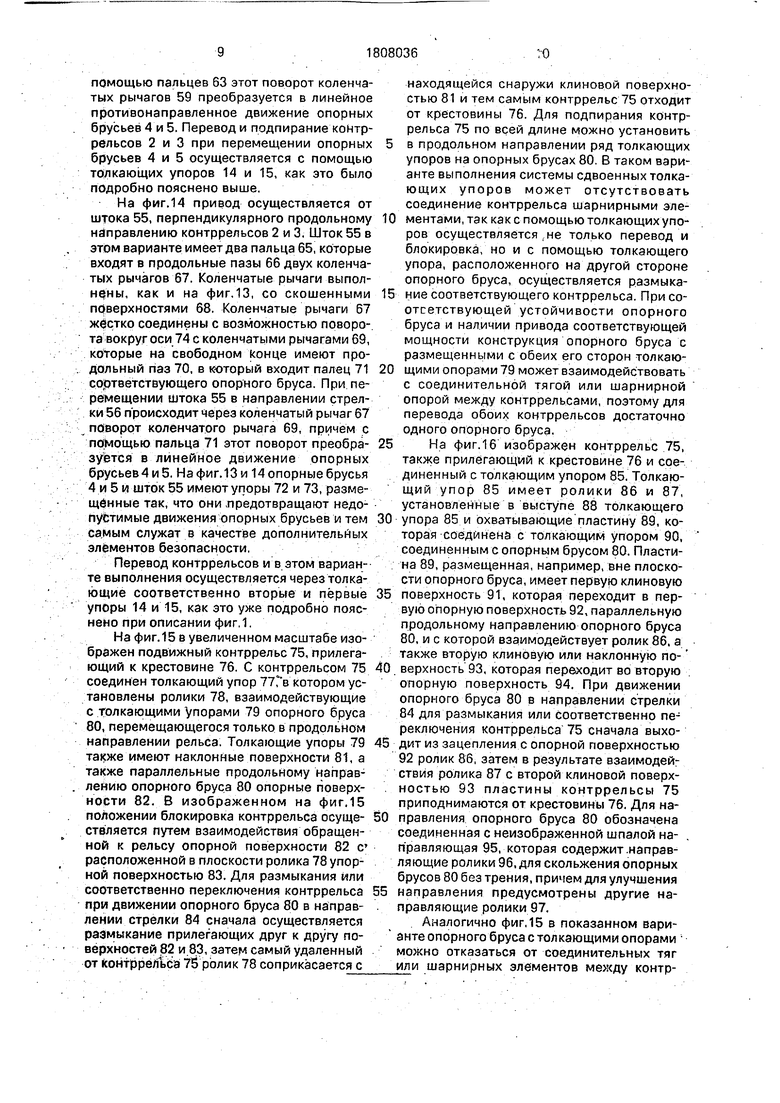

На фиг. 15 в увеличенном масштабе изображен подвижный контррельс 75, прилегающий к крестовине 76. С контррельсом 75 соединен толкающий упор 77Гв котором установлены ролики 78, взаимодействующие с толкающими упорами 79 опорного бруса 80, перемещающегося только в продольном направлении рельса. Толкающие упоры 79 также имеют наклонные поверхности 81, а также параллельные продольному направлению опорного бруса 80 опорные поверхности 82. В изображенном на фиг.15 положении блокировка контррельса осуществляется путем взаимодействия обращенной к рельсу опорной поверхности 82 с расположенной в плоскости ролика 78 упорной поверхностью 83. Для размыкания или соответственно переключения контррельса при движении опорного бруса 80 в направлении стрелки 84 сначала осуществляется размыкание прилегающих друг к другу поверхностей 82 и 83, затем самый удаленный от контррёЯьса 75 ролик 78 соприкасается с

находящейся снаружи клиновой поверхностью 8-1 и тем самым контррельс 75 отходит от крестовины 76. Для подпирания контррельса 75 по всей длине можно установить 5 в продольном направлении ряд толкающих упоров на опорных брусах 80. В таком варианте выполнения системы сдвоенных толкающих упоров может отсутствовать соединение контррельса шарнирными эле- 0 ментами, так как с помощью толкающих упоров осуществляется ,не только перевод и блокировка, но и с помощью толкающего упора, расположенного на другой стороне опорного бруса, осуществляется размыка- 5 ние соответствующего контррельса. Присо- отсетствующей устойчивости опорного бруса и наличии привода соответствующей мощности конструкция опорного бруса с размещенными с обеих его сторон толкаю0 щими опорами 79 может взаимодействовать с соединительной тягой или шарнирной опорой между контррельсами, поэтому для перевода обоих контррельсов достаточно одного опорного бруса.

5 На фиг. 16 изображен контррельс 75, также прилегающий к крестовине 76 и соединенный с толкающим упором 85. Толкающий упор 85 имеет ролики 86 и 87, установленные в выступе 88 толкающего

0 упора 85 и охватывающие пластину 89, которая соединена с толкающим упором 90, соединенным с опорным брусом 80. Пластина 89, размещенная, например, вне плоскости опорного бруса, имеет первую клиновую

5 поверхность 91, которая переходит в первую опорную поверхность 92t параллельную продольному направлению опорного бруса 80, и с которой взаимодействует ролик 86, а также вторую клиновую или наклонную по0 верхность 93, которая переходит во вторую опорную поверхность 94. При движении опорного бруса 80 в направлении стрелки 84 для размыкания или соответственно переключения контррельса 75 сначала выхо5 дит из зацепления с опорной поверхностью

92 ролик 86, затем в результате взаимодейг

ствйя ролика 87 с второй клиновой поверх. ностью 93 пластины контррельсы 75

приподнимаются от крестовины 76. Для на0 правления опорного бруса 80 обозначена соединенная с неизображенной шпалой на- . правляющая 95, которая содержит .направляющие ролики 96, для скольжения опорных брусов 80 без трения, примем для улучшения

5 направления предусмотрены другие направляющие ролики 97.

Аналогично фиг, 15 в показанном вари- анте опорного бруса с толкающими опорами ; можно отказаться от соединительных тяг или шарнирных элементов между контррельсами в том случае, когда к каждому контррельсу относятся толкающие опоры. Но может быть достаточным один единственный опорный брус для перевода стрелки, если между двумя контррельсами предумострено соединение и если опорный брус входит в соприкосновение с шарнирной опорой или соединительной тягой при достаточно мощном приводе.

Формула изобретен и я

1. Устройство для перевода подвижных частей стрелки, содержащее исполнительные органы в виде штанг, установленных с возможностью перемещения по шпалам, рельсовым подкладкам или основанию вдоль рельсового пути, переводные упоры, установленные на штангах, и роликовые упоры, причем переводные упоры установлены с возможностью взаимодействия с роликовыми упорами и каждый из них имеет клиновую поверхность, обращенную к роликовому упору, сопряженную с параллельной штанге частыо.отл ича ю щ е е с я тем, что, с целью повышения эффективности, роликовые упоры закреплены на подвижных частях стрелки.

2. Устройство по п. 1,о т л и ч а ю щ е е- с я тем, что между переводными упорами и подвижным рельсом для подпирания по181.6

17

и

следнего установлены дополнительные упоРЧ3. Устройство по п. 1, о т л и ч а ю щ е ес я тем, что штанги установлены с возмож5 ностью перемещения в уголках, установленных на шпалах или подкладках и

размещенных вдоль рельсов пути.

4. Устройство по п.З, отличаю щее- с я тем, что уголки приварены к подкладкам.

0 5. Устройство по п.З или 4, отличающееся тем, что в направляющих установлены ролики и/или подпружиненные ролики.

6. Устройство по пп.1-5, о т л и ч.а ю5 щ е е с я тем, что опорные поверхности переводных упоров выполнены параллельными штангам, установлены по обеим сторонам штанги параллельно ее продольной плоскости и смещены одна относительно

0 другой,

1. Устройство по пп.1-6, отличающееся тем, что переводные упоры выполнены изогнутыми и установлены с возможностью взаимодействия своими боковыми

5 сторонами 6 роликовыми упорами, в частности роликами.

8. Устройство по п.6 или 7, о т л и ч а ю-1 щ-е ее я тем, что переводные упоры установлены с возможностью зацепления с сое0 динительныМи элементами подвижных рельсов,

Изобретение относится к устройствам для перевода подвижных частей стрелок. Устройство содержит подвижные контррельсы 2 и 3, которые в крайнем положении попеременно прилегают к крестовине 1 и подпираются в положении прилегания опорными брусьями 4 и 5. размещенными в продольном направлении контррельсов 2 и 3 и установленными с возможностью перемещения на шпалах 9 или подкладках рельсов в продольном направлении контррельсов. Опорные брусья 4 и 5 имеют по меньшей мере один первый толкающий упор 15, который взаимодействуете вторым толкающим упором 14 контррельсов 2 и 3, перемещая их относительно крестовины 1. При этом по меньшей мере одна из взаимодействующих между собой поверхностей толкающих упоров 14 и 15 контррельсов 2 и 3 и/или опорных брусьев 4 и 5 образована клиновыми поверхностями 16 и 17, которые переходят в параллельную продольному направлению опорных брусьев опорные поверхности 18 и ..взаимодействующие в приложенном к крестовине 1 положении контррельса 2 с толкающей опорой контррельса. 7 з.п. ф-лы, 16 ил.

Фиг.2

Фиг.З

ФигЯ

Фиг. JO

771 70 69 % 67 66 65 68

| Устройство для удаления грата со стержневых изделий | 1988 |

|

SU1569141A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-07—Публикация

1988-11-04—Подача