Изобретение относится к горной технике, в частности к ситам вибрационных грохотов, применяемых для классификации по крупности различных материалов, в том числе и абразивных, а также влажных и склонных к слипанию, и может быть использовано в горнодобывающей промышленности.

Известно сито грохота, выполненное в виде струн, при этом струны по всей длине укрыты износостойкими втулками с выпук- ловогнутой поверхностью на торцах. В каждой втулке имеется канал, диаметр которого соответствует диаметру струны.

Недостатком данного устройства является отсутствие самоочистки сита в процессе работы.

Это связано с тем, что износостойкие втулки расположены симметрично относительно струн за счет равенства диаметров их сопрягаемых поверхностей. При грохоче- нии влажных и липких материалов происходит залипание рабочей поверхности сита. Интенсивность залипания растет от середины струн к местам их защемления.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сито грохота, включающее просеивающую поверхность, выполненную в виде рамы, на которой с помощью натяжных винтовых устройств и пружин установлены струны с насаженными на них с возможностью вращения изно- состойкими втулками с торцевыми буртиками. Набор втулок размещен на струнах таким образом, что торцы буртиков последующих втулок, стыкуясь с зазором А с

vi со vi ел VI

5

торцами буртиков предыдущих втулок.обра- зуют просеивающие ячейки сита.

Недостатком сита грохота, принятого за прототип, является то, что при грохочении влажных и липких материалов в его перифе- рийных частях и особенно в местах примыкания износостойких втулок к раме происходит залипание и замазывание про- сеив ающих ячеек сита. Это связано с тем, что установленные на струнах с возможно- стью вращения ц йЯийдрические втулки имеют Гладкую внешнюю поверхность, лишенную каких-либо нарифлений и шероховатостей, и, как следствие этого, недостаточноесиловое воздействие, прикладываемое к внешней поверхности втулок движущимся по ситу классифицируемым материалом. Таким образом, невозможность проворота втулок вокруг своих осей обусловлена отсутствием каких-либо плеч приложения крутящих моментов, действующих на данные элементы сита, что существенно снижает качество процесса грохочения.

Цель изобретения - улучшение качест- ва грохочения за счет интенсификации сегрегации влажных и липких материалов.

Указанная цель достигается техническим решением, представляющим сито грохота, включающее короб с продольными опорами, просеивающую поверхность в виду упругих эластичных стержней круглого сечения, закрепленных с предварительным натяжением своими концами в пазах продольных опор коробка и размещенную на каждом стержне подвижную кольцевую футеровку в виде полых цилиндров, на внешней поверхности которых выполнены расположенные вдоль оси стержней период дические кольцевые пазы с шириной, рав- ной размеру просеивающих ячеек сита.

Отличие заявленного сита грохота от прототипа состоит в том, что на внешней поверхности вдоль образующих полых цилиндров выполнены продольные пазы с об- разованием при их пересечении с кольцевыми пазами по всей поверхности цилиндров квадратных в сечении выступов, при этом максимальное расстояние между стенками каждого продольного паза, изме- ренного в поперечном сечении, не превышает половины ширины кольцевого паза t. 0,5 t

Снабжение установленных с натяжением упругих эластичных элементов сита гро- хота подвижными кольцевыми футеровками позволяет проводить разделение обрабатываемого материала не на находящейся в напряженном состоянии рабочей поверхности стержневых эластичных элементов, а непосредственно на внешней поверхности их подвижных кольцевых футеровок, выступы которых в процессе работы,стыкуясь друг с другом образуют незамкнутые просеивающие ячейки. Движущаяся по совершающей колебания рабочей поверхности сита, классифицируемая абразивная горная масса, контактируя с плоскостями граней выступов, создает поворотное перемещение футеровки вокруг своей оси и,следовательно, относительно осей установленных с предва- рительным натяжением колеблющихся стержней сита.

Благодаря сочетанию направленных колебаний установленных с предварительным натяжением эластичных стержней с поворотными перемещениями их кольцевых футеровок происходит регулярная переориентация классифицируемого материала в процессе его движения по ситу, исключающая возможность заклинивания незамкнутых ячеек зернами граничной крупности.

Таким образом, сопоставительный анализ существенных отличительных признаков и обусловленных ими новых свойств заявленного сита грохота с известными техническими решениями показывает, что заявляемая совокупность признаков обладает новизной по сравнению с прототипом, соответствует критерию существенные отличия и создает положительный эффект.

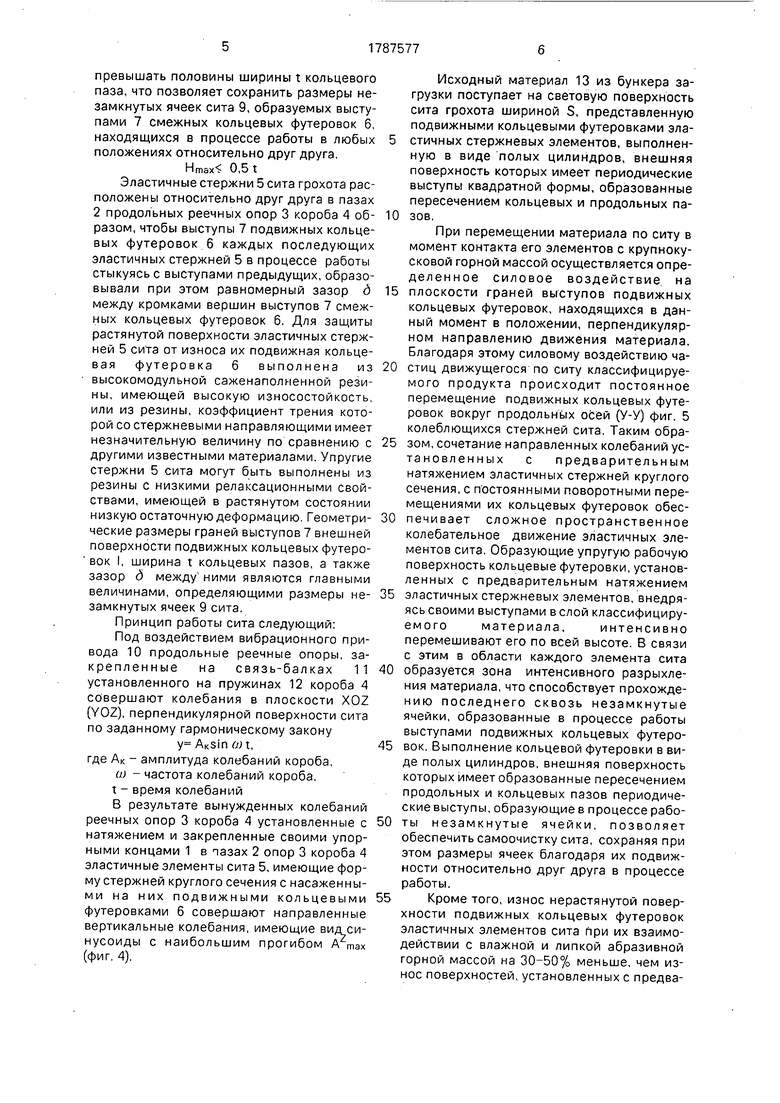

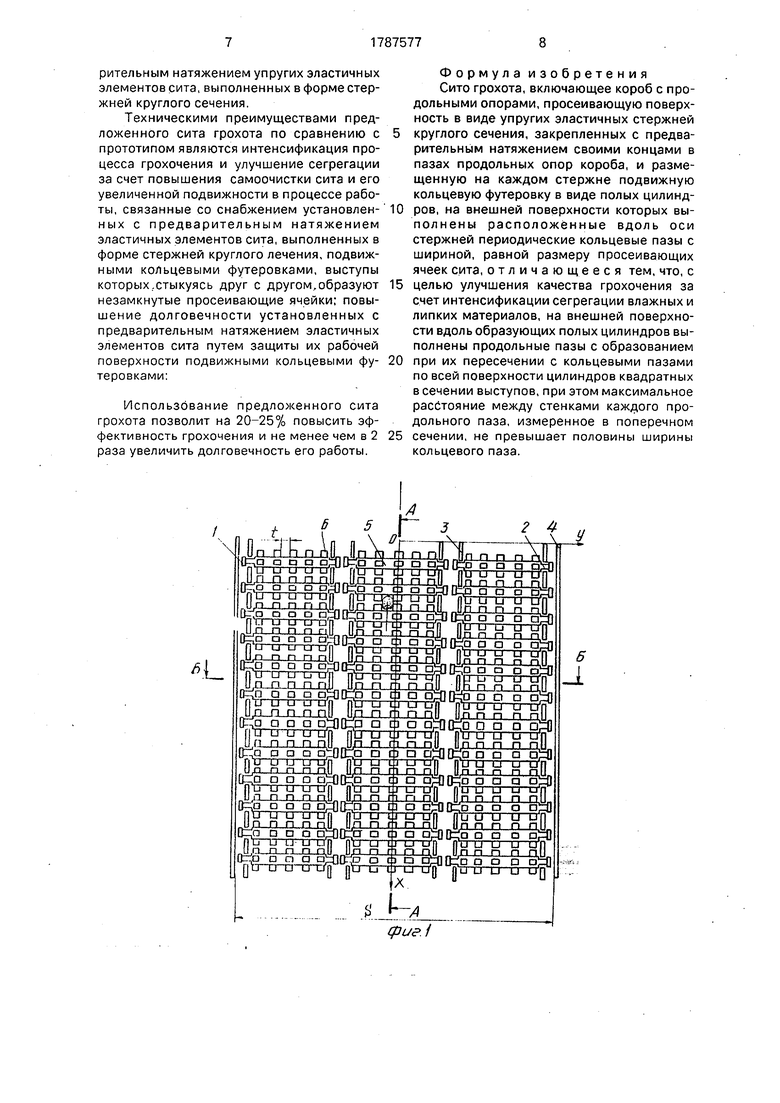

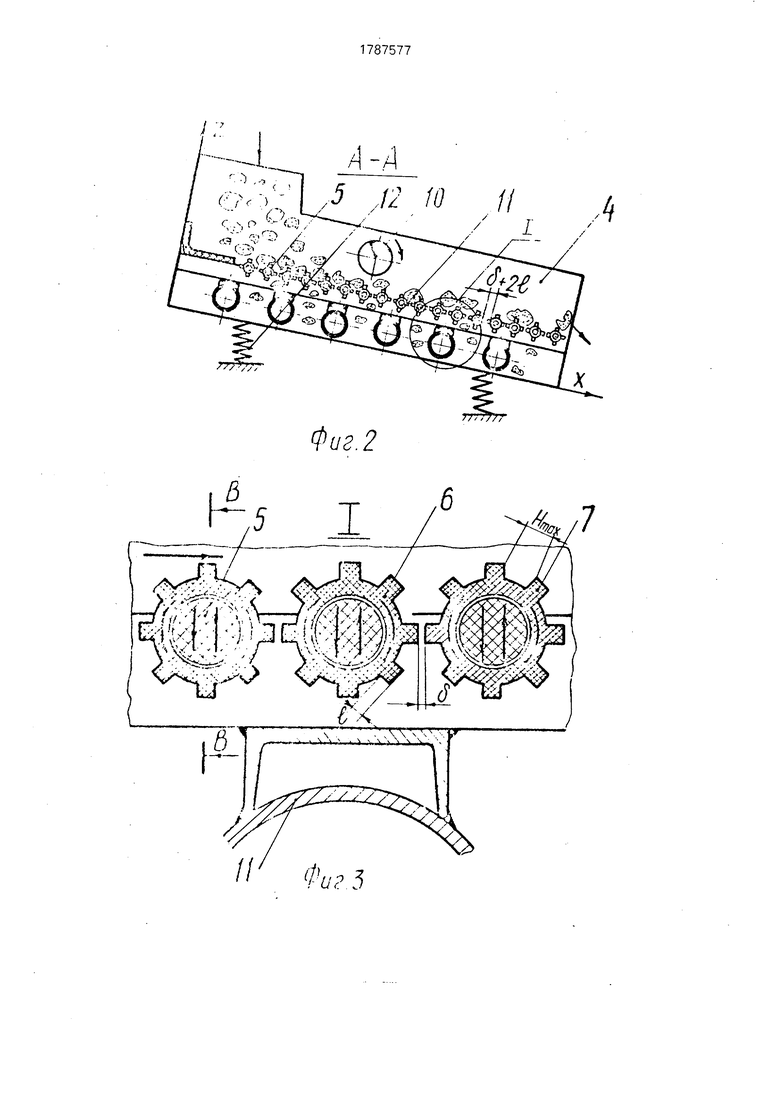

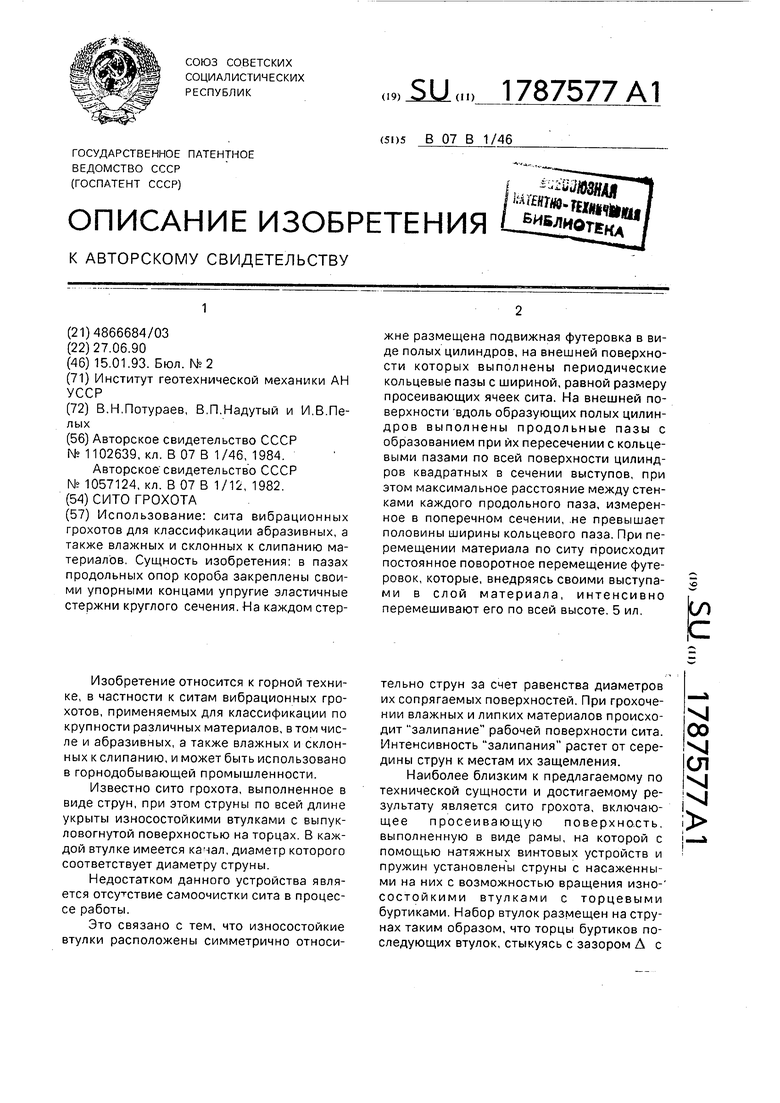

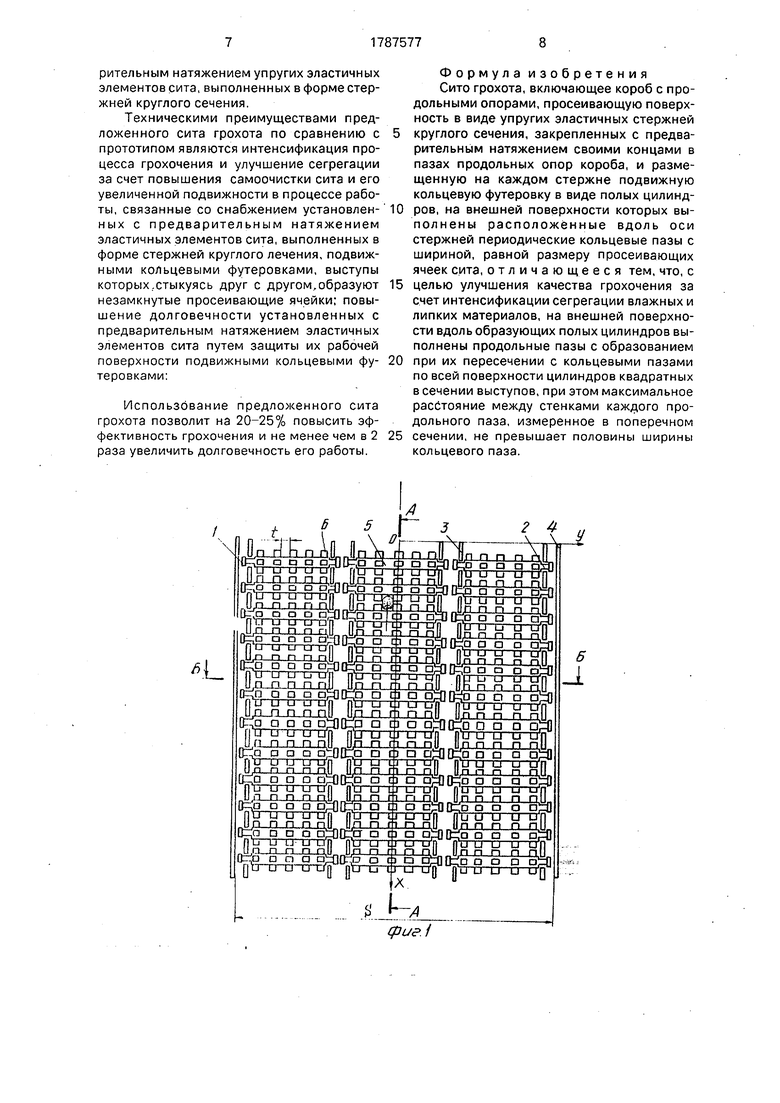

На фиг. 1 изображено сито грохота, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 3.

Сито грохота (фиг. 1, 2) состоит из установленных с натяжением и закрепленных своими упорными концами 1 в пазах 2 продольных реечных опор 3 подпружиненного коробка 4 упругих эластичных элементов 5, выполненных в форме направляющих стержней. На направляющие стержни 5 перед установкой их в пазы 2 реечных опор 3 короба 4 насажена кольцевая футеровка 6, выполненная в виде полых цилиндров, на внешней поверхности которых выполнены периодические кольцевые пазы с шириной t, равной размеру просеивающих ячеек сита. На внешней поверхности кольцевой футеровки расположены периодические выступы 7 квадратного сечения, образованные пересечением кольцевых пазов шириной t с выполненными вдоль внешней поверхности образующих полых цилиндров продольными пазами 8.

Максимальное расстояние Нтах между стенками каждого продольного паза 8, измеренное в поперечном сечении не должно

превышать половины ширины t кольцевого паза, что позволяет сохранить размеры незамкнутых ячеек сита 9, образуемых выступами 7 смежных кольцевых футеровок 6, находящихся в процессе работы в любых положениях относительно друг друга.

Нтах 0,5 t

Эластичные стержни 5 сита грохота расположены относительно друг друга в пазах 2 продольных реечных опор 3 короба 4 образом, чтобы выступы 7 подвижных кольцевых футеровок 6 каждых последующих эластичных стержней 5 в процессе работы стыкуясь с выступами предыдущих, образовывали при этом равномерный зазор д между кромками вершин выступов 7 смежных кольцевых футеровок 6. Для защиты растянутой поверхности эластичных стержней 5 сита от износа их подвижная кольцевая футеровка 6 выполнена из высокомодульной саженаполненной резины, имеющей высокую износостойкость, или из резины, коэффициент трения которой со стержневыми направляющими имеет незначительную величину по сравнению с другими известными материалами. Упругие стержни 5 сита могут быть выполнены из резины с низкими релаксационными свойствами, имеющей в растянутом состоянии низкую остаточную деформацию. Геометрические размеры граней выступов 7 внешней поверхности подвижных кольцевых футеро- вок I, ширина t кольцевых пазов, а также зазор д между ними являются главными величинами, определяющими размеры незамкнутых ячеек 9 сита.

Принцип работы сита следующий:

Под воздействием вибрационного привода 10 продольные реечные опоры, закрепленные на связь-балках 11 установленного на пружинах 12 короба 4 совершают колебания в плоскости XOZ (YOZ), перпендикулярной поверхности сита по заданному гармоническому закону

у AKsin wt, где Ак - амплитуда колебаний короба,

ш - частота колебаний короба,

t - время колебаний

В результате вынужденных колебаний реечных опор 3 короба 4 установленные с натяжением и закрепленные своими упорными концами 1 в пазах 2 опор 3 короба 4 эластичные элементы сита 5, имеющие форму стержней круглого сечения с насаженны- ми на них подвижными кольцевыми футеровками 6 совершают направленные вертикальные колебания, имеющие вид синусоиды с наибольшим прогибом A max (фиг. 4).

Исходный материал 13 из бункера загрузки поступает на световую поверхность сита грохота шириной S, представленную подвижными кольцевыми футеровками эластачных стержневых элементов, выполненную в виде полых цилиндров, внешняя поверхность которых имеет периодические выступы квадратной формы, образованные пересечением кольцевых и продольных па0 зов.

При перемещении материала по ситу в момент контакта его элементов с крупнокусковой горной массой осуществляется опре- деленное силовое воздействие, на

5 плоскости граней выступов подвижных кольцевых футеровок, находящихся в данный момент в положении, перпендикулярном направлению движения материала. Благодаря этому силовому воздействию ча0 стиц движущегося по ситу классифицируемого продукта происходит постоянное перемещение подвижных кольцевых футеровок вокруг продольных осей (У-У) фиг. 5 колеблющихся стержней сита. Таким обра5 зом, сочетание направленных колебаний ус- тановленных с предварительным натяжением эластичных стержней круглого сечения, с постоянными поворотными перемещениями их кольцевых футеровок обес0 печивает сложное пространственное колебательное движение эластичных элементов сита. Образующие упругую рабочую поверхность кольцевые футеровки, установленных с предварительным натяжением

5 эластичных стержневых элементов, внедряясь своими выступами в слой классифициру- емого материала, интенсивно перемешивают его по всей высоте. В связи с этим в области каждого элемента сита

0 образуется зона интенсивного разрыхления материала, что способствует прохождению последнего сквозь незамкнутые ячейки, образованные в процессе работы выступами подвижных кольцевых футеро5 вок. Выполнение кольцевой футеровки в виде полых цилиндров, внешняя поверхность которых имеет образованные пересечением продольных и кольцевых пазов периодические выступы, образующие в процессе рабо0 ты незамкнутые ячейки, позволяет обеспечить самоочистку сита, сохраняя при этом размеры ячеек благодаря их подвижности относительно друг друга в процессе работы.

5Кроме того, износ нерастянутой поверхности подвижных кольцевых футеровок эластичных элементов сита при их взаимодействии с влажной и липкой абразивной горной массой на 30-50% меньше, чем износ поверхностей, установленных с предварителыным натяжением упругих эластичных элементов сита, выполненных в форме стержней круглого сечения.

Техническими преимуществами предложенного сита грохота по сравнению с прототипом являются интенсификация процесса грохочения и улучшение сегрегации за счет повышения самоочистки сита и его увеличенной подвижности в процессе работы, связанные со снабжением установлен- ных с предварительным натяжением эластичных элементов сита, выполненных в форме стержней круглого лечения, подвижными кольцевыми футеровками, выступы которых.стыкуясь друг с другом,образуют незамкнутые просеивающие ячейки; повышение долговечности установленных с предварительным натяжением эластичных элементов сита путем защиты их рабочей поверхности подвижными кольцевыми фу- теровками:

Использование предложенного сита грохота позволит на 20-25% повысить эффективность грохочения и не менее чем в 2 раза увеличить долговечность его работы.

Формула изобретения Сито грохота, включающее короб с продольными опорами, просеивающую поверхность в виде упругих эластичных стержней круглого сечения, закрепленных с предварительным натяжением своими концами в пазах продольных опор короба, и размещенную на каждом стержне подвижную кольцевую футеровку в виде полых цилиндров, на внешней поверхности которых выполнены расположённые вдоль оси стержней периодические кольцевые пазы с шириной, равной размеру просеивающих ячеек сита, отличающееся тем, что, с целью улучшения качества грохочения за счет интенсификации сегрегации влажных и липких материалов, на внешней поверхности вдоль образующих полых цилиндров выполнены продольные пазы с образованием при их пересечении с кольцевыми пазами по всей поверхности цилиндров квадратных в сечении выступов, при этом максимальное расстояние между стенками каждого продольного паза, измеренное в поперечном сечении, не превышает половины ширины кольцевого паза.

LLSL8LI

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Стержневое сито грохота | 1990 |

|

SU1808415A1 |

| Сито виброгрохота | 1984 |

|

SU1269859A1 |

| СИТО ГРОХОТА | 2000 |

|

RU2166382C1 |

| Способ грохочения на эластичных ленточно-струнных ситах | 1979 |

|

SU899155A1 |

| Сито грохота | 1982 |

|

SU1065044A1 |

| ГРОХОТ ДЛЯ СОРТИРОВКИ БАЛЛАСТА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2275252C1 |

| Барабанный грохот | 1990 |

|

SU1741927A1 |

| Ленточно-струнное сито | 1981 |

|

SU1003933A1 |

| Сито грохота | 1982 |

|

SU1077658A1 |

| Сито для грохочения сыпучих материалов | 1982 |

|

SU1033226A1 |

Использование: сита вибрационных грохотов для классификации абразивных, а также влажных и склонных к слипанию материалов. Сущность изобретения: в пазах продольных опор короба закреплены своими упорными концами упругие эластичные стержни круглого сечения. -На каждом стержне размещена подвижная футеровка в виде полых цилиндров, на внешней поверхности которых выполнены периодические кольцевые пазы с шириной, равной размеру просеивающих ячеек сита. На внешней поверхности вдоль образующих полых цилиндров выполнены продольные пазы с образованием при их пересечении с кольцевыми пазами по всей поверхности цилиндров квадратных в сечении выступов, при этом максимальное расстояние между стенками каждого продольного паза, измеренное в поперечном сечении, .не превышает половины ширины кольцевого паза. При перемещении материала по ситу происходит постоянное поворотное перемещение футе- ровок, которые, внедряясь своими выступами в слой материала, интенсивно перемешивают его по всей высоте. 5 ил. ел С

| Сито грохота | 1983 |

|

SU1102639A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Сито грохота | 1982 |

|

SU1057124A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-27—Подача